显示面板及显示装置的制作方法

1.本发明实施例涉及显示技术领域,尤其涉及一种显示面板及显示装置。

背景技术:

2.amoled(active matrix organic light emitting diode,有源矩阵有机发 光二极管)显示面板具有自发光、广色域、高对比度、可柔性化、高响应等优 点,具有广泛的应用前景。对于一整张amoled显示面板母板,需要先沿着 eac(even after cell,蒸镀之后的切割)切割线进行切割工艺,将amoled 显示面板母板切割成多个小的amoled显示面板,然后对每个amoled显 示面板进行点灯检测,点灯检测结束后,沿着amoled显示面板上的mdl (module,模组)切割线进行切割,以将et(电学测试)pad(端子)切割掉。

3.在mdl切割线区域会设置连接走线,用于连接电学测试端子和电路板绑 定端子(pad)。在电路板绑定端子和连接走线搭接位置处,电路板绑定端子的 上层金属地势较高,用于覆盖上层侧边的平坦化层在曝光显影过程中由于金属 反射等影响会变薄,导致上层金属侧边裸露,会带来不良的影响。

技术实现要素:

4.本发明实施例提供一种显示面板及显示装置,用于解决电路板绑定端子和 连接走线搭接位置处,电路板绑定端子的上层金属地势较高,造成上层金属侧 边裸露,从而导致的不良。

5.为了解决上述技术问题,本发明是这样实现的:

6.第一方面,本发明实施例提供了一种显示面板,包括衬底基板,所述衬底 基板具有显示区域、位于所述显示区域一侧的绑定区域以及位于所述绑定区域 远离所述显示区域一侧的切割线区域,所述绑定区域设置有多个绑定端子,所 述切割线区域设置有多条连接走线,所述连接走线用于连接所述绑定端子和测 试端子;

7.所述连接走线包括:第一金属层,设置于所述衬底基板上;

8.所述绑定端子包括:

9.第二金属层,所述第二金属层位于所述第一金属层远离所述衬底基板的一 侧,与所述第一金属层连接;

10.第三金属层,所述第三金属层设置于所述第二金属层远离所述第一金属层 的一侧,与所述第二金属层连接;以及,

11.平坦化层,填充相邻两所述绑定端子之间的区域并覆盖所述第三金属层的 部分表面;

12.其中,所述连接走线和所述绑定端子的搭接位置处,所述第一金属层在所 述第一方向上的线宽小于所述第三金属层在所述第一方向上的线宽,且所述第 一金属层在所述衬底基板上的正投影位于所述第三金属层在所述衬底基板上 的正投影区域内,所述第一方向与所述连接走线的延伸方向垂直。

13.可选的,所述连接走线和所述绑定端子的搭接位置处,所述第二金属层在 所述第一方向上的边界在所述衬底基板上的正投影,位于所述第三金属层在所 述第一方向上的同侧边界在所述衬底基板上的正投影和所述第一金属层在所 述第一方向上的同侧边界在所述衬底基板上的正投影之间。

14.可选的,所述连接走线和所述绑定端子的搭接位置处,所述第二金属层在 所述第一方向上的线宽小于所述第一金属层在所述第一方向上的线宽,且所述 第二金属层在所述衬底基板上的正投影位于所述第一金属层在所述衬底基板 上的正投影区域内。

15.可选的,所述连接走线和所述绑定端子的搭接位置处,所述第二金属层在 所述第一方向上的边界在所述衬底基板上的正投影,与所述第三金属层在所述 第一方向上的同侧边界在所述衬底基板上的正投影重合。

16.可选的,所述连接走线和所述绑定端子的搭接位置处,所述第三金属层在 所述第一方向上的线宽小于所述第二金属层在所述第一方向上的线宽,且所述 第三金属层在所述第一方向上的边界在所述衬底基板上的正投影,位于所述第 二金属层在所述第一方向上的同侧边界在所述衬底基板上的正投影区域内。

17.可选的,在所述切割线区域,所述连接走线的至少部分在所述第一方向上 的线宽大于所述连接走线在与所述绑定端子的搭接位置处在所述第一方向上 的线宽。

18.可选的,所述第一金属层与所述显示面板的栅极同层同材料设置,所述第 一金属层包括mo金属。

19.可选的,所述第二金属层与所述显示面板的源漏极同层同材料设置,所述 第二金属层包括ti-al-ti膜层结构。

20.可选的,所述第三金属层与所述显示面板的源漏极连接线同层同材料设置, 所述第三金属层包括ti-al-ti膜层结构。

21.可选的,所述绑定端子还包括:

22.触控金属层,位于所述第三金属层远离所述第一金属层的一侧,与所述第 三金属层连接。

23.可选的,所述连接走线和所述绑定端子的搭接位置处的膜层结构还包括:

24.第一绝缘层,位于所述第一金属层的远离所述衬底基板的一侧;其中,所 述第二金属层与所述第一金属层通过所述第一绝缘层上的过孔连接;

25.第二绝缘层,位于所述第二金属层的远离所述衬底基板的一侧;其中,所 述第三金属层与所述第二金属层通过所述第二绝缘层上的过孔连接;

26.第三绝缘层,位于所述平坦化层的远离所述衬底基板的一侧,覆盖所述平 坦化层;其中,所述触控金属层,位于所述第三绝缘层远离所述衬底基板的一 侧。

27.第二方面,本发明实施例提供了一种显示装置,包括上述第一方面所述的 显示面板。

28.在本发明实施例中,在显示面板的绑定端子和连接走线的搭接位置处,通 过将连接走线内缩,使得搭接位置处的绑定端子的第三金属层在地势较低位置, 平坦化层可完全保护第三金属层侧边,避免第三金属层侧边裸露,不受后续刻 蚀工艺影响,提升产品良率及信赖性表现。

附图说明

29.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领 域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并 不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的 部件。在附图中:

30.图1为进行eac切割后的显示面板的示意图;

31.图2为电路板绑定端子和gate1金属走线的搭接位置附近区域的俯视图;

32.图3a为理想情况下图2中的a1-a2处的剖面示意图;

33.图3b为实际情况下图2中的a1-a2处的剖面示意图;

34.图4为本发明实施例的经过mdl切割后的显示面板的划分区域示意图;

35.图5为显示面板未进行mdl切割之前的局部结构示意图;

36.图6为图5中的虚线框x1处的放大示意图;

37.图7为图6中的虚线框x2处的放大示意图;

38.图8为图7中的沿着a3-a4处的剖面示意图;

39.图9为本发明实施例的显示面板的连接走线和绑定端子的搭接位置处的 另一示意图;

40.图10为图9中的沿着a5-a6处的剖面示意图;

41.图11为本发明实施例的显示面板的连接走线和绑定端子的搭接位置处的 又一示意图;

42.图12为图11中的沿着a7-a8处的剖面示意图;

43.图13为本发明实施例的显示面板的连接走线和绑定端子的搭接位置处的 再一示意图;

44.图14为图13中的沿着a9-a10处的剖面示意图。

具体实施方式

45.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清 楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部 的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳 动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.一大张显示面板模母板包括多个小的显示面板,当完成显示面板的工艺之 后,需要沿着eac切割线将显示面板母板切割成多个小的显示面板,请参考 图1,图1为进行eac切割后的显示面板的示意图,每个小的显示面板包括 显示区域、绑定区域、切割线区域和测试(et)端子所在区域,测试端子通 过切割线区域上的连接走线(图未示出)与绑定区域的绑定端子(图未示出) 连接,从而完成点灯测试。点灯测试结束后,将显示面板沿着mdl切割线切 割,以将测试端子所在区域切割掉。

47.连接走线通常采用单层的gate(栅)1金属,gate1金属电阻较大,所以 在mdl切割线区域单层gate1金属走线的位置,会尽量增加gate1金属走线 的线宽,避免出现电阻突变从而在eac aging(老化)工艺过程中出现大电流 灼伤,即gate1金属走线线宽>电路板绑定端子线宽,电路板绑定端子通常包 括多层堆叠的金属,例如sd(源漏)1和sd2。

48.请参考图2、图3a和图3b,图2为电路板绑定端子和gate1金属走线的 搭接位置附

近区域的俯视图,从图2中可以看出,在电路板绑定端子和gate1 金属走线11的搭接位置处,gate1金属走线11已经加宽,同时电路板绑定端 子的sd1层12也相应加宽,以用于通过ild(层间介质层)层上的过孔与 gate1金属走线11连接,一般情况下,为了确保绑定(bonding)效果,避免 short(短路),不会随意更改sd2层13的线宽,此种设计会导致sd2层13 的边界在gate1金属走线11上方,sd2层13地势较高,pln层曝光显影过程 中由于金属反光等影响会变薄,导致sd2层13侧边裸露,参见图3b中虚线 椭圆所圈区域。

49.在后续的anode(阳极)湿刻工艺中,酸刻蚀液中有大量的ag离子,酸 刻蚀液与裸露的sd2层金属反应,会置换出ag(参见图3b),从而会带来以 下两个方面的问题:(1)后续工艺冲洗过程中ag颗粒会进入显示区域(aa 区),形成暗点不良;(2)信赖性过程中,残留的ag在电场驱动有压差的情 况下发生迁移,导致相邻两根电路板绑定端子短路,造成无显或异显,从而降 低产品良率。

50.为解决上述问题,本发明实施例提供一种显示面板,请参考图4,该显示 面板包括衬底基板20,所述衬底基板20具有显示区域、位于所述显示区域一 侧的绑定区域以及位于所述绑定区域远离所述显示区域一侧的切割线区域,请 参考图5,所述绑定区域设置有多个绑定端子b1,所述切割线区域设置有多 条连接走线l,所述连接走线l用于连接所述绑定端子b1和测试端子b2;图5是显示面板未进行mdl切割之前的结构示意图,该显示面板还包括:测试 端子所在区域,其上设置有多个测试端子b2。本发明实施例中,绑定端子用 于绑定电路板,例如fpc(flexible printed circuit,柔性电路板)或cof(chipon film,覆晶薄膜)。测试端子用于点灯测试。

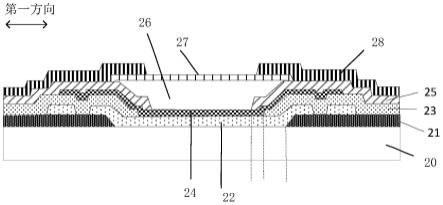

51.请参考图6、图7和图8,所述连接走线l包括:第一金属层21,设置于 所述衬底基板20上;

52.所述绑定端子b1包括:

53.第二金属层23,所述第二金属层23位于所述第一金属层21远离所述衬 底基板20的一侧,与所述第一金属层21连接;

54.第三金属层25,所述第三金属层25设置于所述第二金属层23远离所述 第一金属层21的一侧,与所述第二金属层23连接;以及,

55.平坦化层26,填充相邻两所述绑定端子b1之间的区域并覆盖所述第三金 属层25的部分表面;

56.其中,所述连接走线l和所述绑定端子b1的搭接位置处,所述第一金属 层21在所述第一方向上的线宽小于所述第三金属层25在所述第一方向上的线 宽,且所述第一金属层21在所述衬底基板20上的正投影位于所述第三金属层 25在所述衬底基板上的正投影区域内,所述第一方向与所述连接走线l的延 伸方向垂直。

57.本发明实施例中,所述连接走线l和所述绑定端子b1的搭接位置,包括 所述第一金属层21和第二金属层23的直接接触和间接接触,间接接触是指通 过两层金属层之间的绝缘层上的搭接孔接触。

58.在本发明实施例中,在显示面板的绑定端子和连接走线的搭接位置处,通 过将连接走线内缩,使得搭接位置处的绑定端子的第三金属层在地势较低位置, 平坦化层可完全保护第三金属层侧边,避免第三金属层侧边裸露,不受后续刻 蚀工艺影响,可以有效规避ag析出,降低暗点及高温高湿信赖性过程中由 ag带来的异显、无显不良,提升产品良率及

信赖性表现。

59.本发明的一些实施例中,可选的,请参考图8,所述连接走线l和所述绑 定端子b1的搭接位置处,所述第二金属层23在所述第一方向上的边界在所 述衬底基板20上的正投影,位于所述第三金属层25在所述第一方向上的同侧 边界在所述衬底基板上的正投影和所述第一金属层21在所述第一方向上的同 侧边界在所述衬底基板上的正投影之间。

60.本发明的另外一些实施例中,可选的,请参考图9和图10,所述连接走 线l和所述绑定端子b1的搭接位置处,所述第二金属层23在所述第一方向 上的线宽小于所述第一金属层21在所述第一方向上的线宽,且所述第二金属 层23在所述衬底基板20上的正投影位于所述第一金属层21在所述衬底基板 20上的正投影区域内。

61.本发明的另外一些实施例中,可选的,请参考图11和图12,所述连接走 线l和所述绑定端子b1的搭接位置处,所述第三金属层25在所述第一方向 上的线宽小于所述第二金属层23在所述第一方向上的线宽,且所述第三金属 层25在所述第一方向上的边界在所述衬底基板20上的正投影,位于所述第二 金属层23在所述第一方向上的同侧边界在所述衬底基板20上的正投影区域内。 本发明的另外一些实施例中,可选的,请参考图13和图14,所述连接走线l 和所述绑定端子b1的搭接位置处,所述第二金属层23在所述第一方向上的 边界在所述衬底基板20上的正投影,与所述第三金属层25在所述第一方向上 的同侧边界在所述衬底基板20上的正投影重合。

62.需要说明的是,上述图8、图10、图12和图14的剖视图仅示出了显示面 板的部分,而非整体。

63.上述各实施例中,在显示面板的绑定端子和连接走线的搭接位置处,通过 将连接走线内缩,使得搭接位置处的绑定端子的第三金属层在地势较低位置。

64.本发明实施例中,请参考图7,在所述切割线区域,所述连接走线l的至 少部分在所述第一方向上的线宽大于所述连接走线l在与所述绑定端子b1的 搭接位置处在所述第一方向上的线宽,即连接走线在搭接位置处内缩,在超过 搭接位置处可以在增大线宽,保障连接走线足够宽,从而避免电阻在连接走线 位置突变。

65.本发明实施例中,可选的,所述第一金属层与所述显示面板的栅极层同层 同材料设置,与所述栅极通过一次构图工艺形成。所述第一金属层包括mo(钼) 金属,采用mo金属的原因是:与sd采用的ti-al-ti(钛铝钛)结构相比, mo金属活性较低,在切割过程中不易被损坏且不易被腐蚀。

66.本发明实施例中,可选的,所述第二金属层所述显示面板的源漏极同层同 材料设置,通过一次构图工艺形成。所述第二金属层包括ti-al-ti膜层结构。

67.本发明实施例中,可选的,所述第三金属层与所述显示面板的源漏极连接 线同层同材料设置,通过一次构图工艺形成。所述第三金属层包括ti-al-ti膜 层结构。例如在有些实施例中,源漏极可以称为sd1金属层,源漏极连接线 可以称为sd2金属层。

68.本发明实施例中,请参考图8,可选的,所述绑定端子b1还包括:触控 金属层28,位于所述第三金属层25远离所述第一金属层21的一侧,与所述 第三金属层25连接,从而进一步减小绑定端子b1的电阻。

69.本发明实施例中,请参考图8,所述连接走线l和所述绑定端子b1的搭 接位置处的膜层结构具体包括:

70.所述衬底基板20;

71.所述第一金属层21;

72.第一绝缘层22,位于所述第一金属层21的远离所述衬底基板20的一侧; 本发明实施例中,第一绝缘层22可以是层间介质层(ild)层+栅绝缘层(gi2 层);

73.所述第二金属层23,位于所述第一绝缘层22的远离所述衬底基板20的 一侧,所述第二金属层23与所述第一金属层21通过所述第一绝缘层22上的 过孔连接;

74.第二绝缘层24,位于所述第二金属层23的远离所述衬底基板20的一侧; 本发明实施例中,所述第二绝缘层24可以是钝化层(pvx)。

75.所述第三金属层25,位于所述第二绝缘层24的远离所述衬底基板20的 一侧,所述第三金属层25与所述第二金属层23通过所述第二绝缘层24上的 过孔连接;

76.平坦化层26,填充相邻两所述绑定端子之间的区域并覆盖所述第三金属 层25的部分表面;

77.第三绝缘层27,位于所述平坦化层26的远离所述衬底基板20的一侧, 覆盖所述平坦化层26;

78.触控金属层28,位于所述第三绝缘层27远离所述衬底基板20的一侧, 与所述第三金属层25连接。

79.本发明实施例中的显示面板可以是oled显示面板,当然,也不排除是 其他类型的显示面板。

80.所述显示面板的显示区域设置有发光器件和用于驱动所述发光器件发光 的驱动电路,所述驱动电路包括至少一个薄膜晶体管(tft),所述薄膜晶体 管包括栅极、栅绝缘层、有源层、层间介质层(ild)、源极和漏极。

81.在有些实施例中,上述实施例中的所述第一金属层即可与所述薄膜晶体管 中的栅极同层同材料设置。

82.在有些实施例中,上述实施例中的第二金属层即可与所述薄膜晶体管中的 源漏极同层同材料设置。

83.在有些实施例中,上述显示面板还包括源漏极连接线,其中,源漏极称为 sd1金属层,源漏极连接线称为sd2金属层,上述实施例中的第三金属层即 可与所述源漏极连接线同层同材料设置。

84.上述实施例中的第一绝缘层可以包括一层,例如可以是显示面板的层间介 质层或栅绝缘层,所述第一绝缘层也可以包括两层或更多层,例如包括层间介 质层和栅绝缘层,其中,所述栅绝缘层位于所述栅极和所述有源层之间,所述 层间介质层位于所述有源层和所述源漏极之间。

85.本发明实施例还提到一种显示装置,包括上述任一实施例中的显示面板。

86.所述显示装置可以是手机、平板电脑、个人电脑或电视等显示装置。

87.在本发明实施例中,在显示装置的显示面板的绑定端子和连接走线的搭接 位置处,通过将连接走线内缩,使得搭接位置处的绑定端子的第三金属层在地 势较低位置,平坦化层可完全保护第三金属层侧边,避免第三金属层侧边裸露, 不受后续刻蚀工艺影响,可以有效规避ag析出,降低暗点及高温高湿信赖性 过程中由ag带来的异显、无显不良,提升显示装置的产品良率及信赖性表现。

88.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述 的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本 领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保 护的范围情况下,还可做出很多形式,均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1