一种集成静电防护的HEMT结构及其制作方法与流程

一种集成静电防护的hemt结构及其制作方法

技术领域

1.本发明涉及半导体技术领域,尤其涉及一种集成静电防护的hemt结构及其制作方法。

背景技术:

2.随着半导体器件微型化和集成化的需求,在小面积的半导体芯片中形成多个半导体功能元器件的集成电路工业经历了快速的发展。

3.高电子迁移率晶体管(hemt)是异质结场效应晶体管,由于势垒和沟道层界面有着较大的自发极化和压电极化不连续性,因此在异质结界面存在大量的剩余极化电荷,从而在界面形成高浓度的二维电子气。hemt具有二维电子气(2deg)浓度高,迁移率高,击穿电场强等优点被广泛用于高温,高频和高压微波器件,应用于航天航空、雷达、医疗和微波通信等各方面。由于静电放电(eds)事件等,hemt很容易被高压损坏,因此,需要与hemt或类似器件一起使用,而不影响器件工作的保护电路。

4.在hemt结构中集成esd结构可以满足半导体器件集成化和小型化的要求,但也增加了多次光刻工序,延长了生产周期,减少了产能,因此,精简工序具有重要的意义。

技术实现要素:

5.本发明的目的在于克服现有技术存在的不足,提供一种集成静电防护的hemt结构及其制作方法。

6.为了实现以上目的,本发明的技术方案为:

7.一种集成静电防护的hemt结构的制作方法,包括:

8.1)提供或通过外延工艺形成hemt外延结构和位于hemt外延结构之上的esd外延结构,所述hemt外延结构的顶部包括帽层,所述esd外延结构由下至上包括第一材料层、第二材料层和附加层,第一材料层和第二材料层形成pn结;

9.2)采用光刻技术蚀刻附加层和第二材料层;

10.3)采用光刻技术蚀刻第一材料层,形成台面;

11.4)通过器件隔离隔开hemt区域和esd区域;

12.5)同步沉积金属于hemt区域的帽层之上制作源极金属、漏极金属,于第一材料层的台面上制作第一电极;

13.6)采用光刻技术,同步蚀刻附加层和帽层形成开口,同步沉积金属于第二材料层的开口制作第二电极,于帽层的开口制作栅极金属。

14.可选的,所述hemt外延结构还包括第一蚀刻停止层,所述帽层设于第一蚀刻停止层之上;所述附加层包括第二蚀刻停止层和设于第二蚀刻停止层之上的牺牲层。

15.可选的,所述牺牲层具有与所述帽层相同的蚀刻特性。

16.可选的,所述hemt外延结构是gaas基phemt外延结构,所述帽层和所述第一材料层的材料是n+型gaas,所述第二材料层的材料是p型gaas,所述牺牲层的材料是p型gaas,所述

第一蚀刻停止层和第二蚀刻停止层的材料是ingap或者alas。

17.可选的,所述帽层的厚度为20~80nm,所述第一蚀刻停止层的厚度为1~20nm,所述牺牲层的厚度为5~30nm,所述第二蚀刻停止层的厚度为1~20nm。

18.可选的,还包括设于所述帽层和第一材料层之间的第三蚀刻停止层和设于所述第一材料层和第二材料层之间的第四蚀刻停止层。

19.可选的,步骤6)中,还包括蚀刻去除所述开口内的第一蚀刻停止层和第二蚀刻停止层的步骤。

20.可选的,步骤6)中,沉积金属后,还包括进行合金化工艺的步骤,使所述栅极金属与所述第一蚀刻停止层形成肖特基接触,所述第二电极扩散通过所述第二蚀刻停止层与所述第二材料层形成欧姆接触。

21.一种集成静电防护的hemt结构,包括hemt外延结构,hemt外延结构的顶部为帽层,hemt外延结构通过器件隔离形成hemt区域和esd区域,esd区域上设有esd外延结构;所述esd外延结构由下至上包括第一材料层、第二材料层和附加层,第一材料层和第二材料层形成pn结,第一电极设于第一材料层的台面上,附加层设有开口,第二电极设于附加层的开口内;hemt区域的帽层上设有源极金属和漏极金属,所述帽层设有开口,栅极金属设于帽层的开口内。

22.可选的,所述第一电极、源极金属和漏极金属具有相同的材料或叠层结构,所述第二电极和栅极金属具有相同的材料或叠层结构。

23.本发明的有益效果为:

24.1)将esd外延结构集成于hemt外延结构上,且esd外延结构设有附加层,附加层与hemt外延结构的帽层同步蚀刻,从而可将esd的一金属电极与hemt的源极金属和漏极金属同步制作,另一金属电极与hemt的栅极金属同步制作,减少了需要光刻制程的电极制作工序,降低产能占用,缩短生产周期,提高经济效益;

25.2)满足集成化和小型化的需求,适于实际生产应用。

附图说明

26.图1为实施例1的集成静电防护的hemt结构的制作方法的工艺流程图,图中显示各步骤得到的结构;

27.图2为实施例1中步骤6的子步骤的工艺流程图,图中显示各子步骤得到的结构;

28.图3为实施例1的集成静电防护的hemt结构示意图;

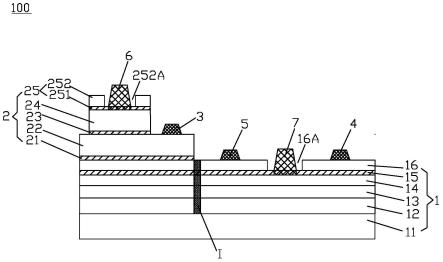

29.图4为实施例2的集成静电防护的hemt结构示意图。

具体实施方式

30.以下结合附图和具体实施例对本发明做进一步解释。本发明的各附图仅为示意以更容易了解本发明,其具体比例不代表实际比例。文中所描述的图形中相对元件的上下关系以及正面/背面的定义,在本领域技术人员应能理解是指构件的相对位置而言,因此皆可以翻转而呈现相同的构件,此皆应同属本说明书所揭露的范围。

31.实施例1

32.参考图1,实施例1以gaas基外延结构为例,说明一种集成静电防护的hemt结构的

制作方法,其步骤为:

33.步骤1,参考图1之a,提供或通过外延工艺形成hemt外延结构1和位于hemt外延结构1之上的esd外延结构2。hemt外延结构1是gaas phemt外延结构,例如,由下至上包括衬底11、gaas缓冲层12、ingaas沟道层13、algaas势垒层14、ingap第一蚀刻停止层15和n+gaas帽层16,此外,也可以是其他习知结构;更具体地,第一蚀刻停止层15厚度为1~20nm,n+gaas帽层16厚度为20~80nm。esd外延结构2由下至上包括ingap第三蚀刻停止层21、n+gaas第一材料层22、ingap第四蚀刻停止层23、p gaas第二材料层24和附加层25,附加层25进一步包括ingap第二蚀刻停止层251和p gaas牺牲层252;更具体地,p gaas第二材料层24厚度为60~200nm,第二蚀刻停止层251厚度为1~20nm,p gaas牺牲层252厚度为5~30nm。

34.步骤2,参考图1之b,采用光刻技术,涂布光阻层,曝光,显影,从上至下蚀刻附加层25、第二材料层24至第四蚀刻停止层23,去除光阻层,则预设区域之外的第一材料层22表面裸露;

35.步骤3,参考图1之c,采用光刻技术,涂布光阻层,曝光,显影,蚀刻第一材料层22和第三蚀刻停止层21,去除光阻层,则预设区域之外的帽层16裸露;余下第一材料层22的区域大于余下第二材料层24的区域,从而第一材料层22上表面形成台面;

36.步骤4,参考图1之d,通过器件隔离隔开hemt区域和esd区域,可以理解,余下的esd外延结构位于esd区域上。常规的器件隔离工艺,例如离子注入隔离或蚀刻台面隔离均可使用,通过将hemt外延结构绝缘隔断来形成上述两个区域,图中采用隔离区i来实现。

37.步骤5,参考图1之e,采用光刻技术,涂布光阻层,曝光,显影形成多个沉积窗口,同步沉积金属于第一材料层22的台面上的窗口制作第一电极3,hemt区域的帽层16上的窗口制作源极金属4和漏极金属5,去除光阻层;沉积的金属举例为au/ge/ni/au,与第一材料层22和帽层16分别形成n型欧姆接触。

38.步骤6,参考图1之f,采用光刻技术,同步蚀刻附加层25和帽层16形成开口,同步沉积金属于第二材料层24的开口制作第二电极6,于帽层16的开口制作栅极金属7。

39.具体的,参考图2,以下详细解释步骤6:

40.步骤6.1,参考图2之a,涂布光阻层r,通过曝光、显影形成位于牺牲层252上的窗口r1和位于帽层16上的窗口r2,窗口r2位于源极金属4和漏极金属5之间;

41.步骤6.2,参考图2之b,采用湿法蚀刻工艺,通过窗口r1蚀刻牺牲层252,通过窗口r2蚀刻帽层16,由于牺牲层252和帽层16均为gaas材料,具有几乎相似的蚀刻速率,较优的,两者采用相同的厚度或帽层16的厚度大于牺牲层252的厚度,从而在帽层蚀刻完成时确保牺牲层252也完成蚀刻,于牺牲层252形成开口252a,于帽层16形成开口16a;蚀刻液可以是柠檬酸、双氧水、氨水和去离子水的配比,也可以是琥珀酸、双氧水、氨水和去离子水的配比,还可以是磷酸、双氧水、去离子水的配比;这些蚀刻液都对gaas和蚀刻停止层间有很好的选择比;

42.步骤6.3,参考图2之c,沉积金属,通过窗口r1形成位于开口252a内的第二电极6,通过窗口r2形成位于开口16a内的栅极金属7;本实施例中,金属为pt/ti/pt/au/ti叠层;

43.步骤6.4,去除光阻层r;

44.步骤6.5,采用合金工艺,底层的pt在高温下扩散;栅极金属7与第一蚀刻停止层15形成肖特基接触,第二电极6中的pt穿过第二蚀刻停止层251与第二材料层24形成欧姆接

触;底层pt与第二蚀刻停止层251的厚度比要大于2:1为最优;最终得到图1之f的结构。

45.参考图3,得到的集成静电防护的hemt结构100,包括hemt外延结构1,hemt外延结构由下至上包括衬底11、gaas缓冲层12、ingaas沟道层13、algaas势垒层14、ingap第一蚀刻停止层15和n+gaas帽层16,hemt外延结构1通过器件隔离(隔离区i)形成hemt区域和esd区域,esd区域上设有esd外延结构2;esd外延结构2由下至上包括ingap第三蚀刻停止层21、n+gaas第一材料层22、ingap第四蚀刻停止层23、p gaas第二材料层24和附加层25,附加层25进一步包括ingap第二蚀刻停止层251和p gaas牺牲层252。第一材料层22和第二材料层24形成pn结,第一电极3设于第一材料层22的台面上,附加层25设有开口252a,第二电极6设于附加层的开口252a内;hemt区域的帽层16上设有源极金属4和漏极金属5,帽层16设有开口16a,栅极金属7设于帽层的开口16a内。其中第一电极3、源极金属4和漏极金属5由于在同一工序中制作,具有相同的材料或叠层结构,同样,第二电极6和栅极金属7具有相同的材料或叠层结构。

46.实施例2

47.参考图4,实施例2的集成静电防护的hemt结构200与实施例1的差别在于,第一蚀刻停止层15和第二蚀刻停止层251的材料为alas,则开口16a和开口252a中的第一蚀刻停止层15和第二蚀刻停止层251得到去除,第二电极6和栅极金属7与底下的材料层直接接触。

48.实施例2与实施例1的差别在于步骤6,本实施例的步骤6具体为:

49.步骤6.1,同实施例1;

50.步骤6.2,与实施例1差别在于,所用蚀刻液为柠檬酸、双氧水、氨水和去离子水的配比,或琥珀酸、双氧水、氨水和去离子水的配比;

51.步骤6.3,用hcl与去离子水的配比去除开口16a和开口252a内的第一蚀刻停止层15和第二蚀刻停止层251;

52.步骤6.4,沉积金属,通过窗口r1形成位于开口252a内的第二电极6,通过窗口r2形成位于开口16a内的栅极金属7;沉积的金属为ti/pt/au/ti叠层或者pt/ti/pt/au/ti叠层;

53.步骤6.5,去除光阻层r。

54.对比例

55.对比例与上述实施例相比,区别在于不设置附加层,则为确保esd结构具有预设的性能和功用,需首先制作位于p gaas第二材料层之上的p型欧姆接触金属作为第二电极,然后按上述步骤2~5,再制作耗尽型栅金属,相对于实施例,对比例单独制作第二电极,需增加一道光刻工序,一道光刻工序包括了制作光罩、涂覆光阻、曝光、显影、去除光阻等等工艺步骤。

56.实施例与对比例相比,合并了第二电极和栅极金属两道工序为同一道工序,降低产能占用,缩短生产周期。

57.上述实施例仅用来进一步说明本发明的一种集成静电防护的hemt结构及其制作方法,但本发明并不局限于实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1