一种金属网格透明导电薄膜及其制备方法和应用

1.本发明涉及柔性光电器件技术领域,更具体地,涉及一种金属网格透明导电薄膜及其制备方法和应用。

背景技术:

2.透明电极是光电器件中的重要组成部分,透明电极本身的光电性能(如透光性、导电性、工作稳定性等),将直接影响光电器件的整体性能。随着经济和科技的快速发展,柔性显示器、可穿戴设备等逐渐走进人们的日常生活,柔性光电器件应运而生。柔性光电器件具有柔性,甚至可拉伸性,为实现与柔性光电器件的兼容,不仅要求透明电极具备优异的光电性能,还要求透明电极具备良好的机械性能。

3.现阶段市场应用最广泛的透明导电材料是掺杂sn的in2o3,即ito。ito兼具优异的光电性能,长久以来作为透明电极在光电器件的应用中占据主导地位。然而,ito属于刚性材料,其本身病句具备柔性光电器件所要求的机械性能,从而阻碍了ito在柔性光电器件中的应用。为满足柔性光电器件的应用需求,亟需找到一种新型透明导电材料,其不仅能够保持与ito相同或更高水平的光电性能,同时还够具备良好的机械性能。

4.名称为一种金属网格导电膜及其制作方法的中国专利提供了一种金属网格导电膜的制作方法,其通过电镀的工艺得到金属网格,但其需要光刻胶、光刻机等昂贵的材料和昂贵的加工设备配合,工艺成本高。

5.因此,研究一种工艺成本低且制备得到的柔性透明电极的光电性能和机械性能良好的制备方法尤其重要。

技术实现要素:

6.本发明的首要目的是克服现有技术中透明电极不能同时具有良好的光电性能和机械性能或柔性透明电极工艺成本高的问题,提供一种金属网格透明导电薄膜的制备方法。该制备方法的成本低,效率高,且制备得到的金属网格透明导电薄膜的光电性能和机械性能良好,满足柔性光电器件的使用要求。

7.本发明的进一步目的是上述制备方法制备得到的金属网格透明导电薄膜。

8.本发明的进一步目的是上述金属网格透明导电薄膜作为透明电极在柔性光电器件中的应用。

9.本发明的上述目的通过以下技术方案实现:

10.一种金属网格透明导电薄膜的制备方法,包括如下步骤:

11.s1.在导电基底上涂布溶胶,得溶胶层;

12.s2.在密闭条件中,于25~35℃下对溶胶层进行干燥处理使得溶胶层形成裂纹;然后再将形成了裂纹的溶胶层于50~70℃下进行保温处理,得到具有裂纹的金属网格模板;

13.s3.对金属网格模板进行电镀处理,使金属沉积在裂纹中,得金属网格;

14.s4.将金属网格转移到透明柔性基底上,即得金属网格透明导电薄膜。

15.现有的通过电镀工艺制备金属网格进而得到金属网格透明导电薄膜的方法中,需要光刻胶、光刻机等昂贵的材料和昂贵的微加工设备配合,工艺成本高,且工艺步骤复杂。

16.本发明的发明人尝试将溶胶涂布导电基底上,然后对溶胶层进行干燥处理来形成裂纹,再利用电镀技术在裂纹中沉积金属,但该做法容易使得被电镀的金属出现在胶体覆盖区域(非裂纹区域),从而使最后得到的金属网格透明导电薄膜的光透光率降低,不符合使用的要求。其原因可能是:电镀条件下,如果模板与导电基底的贴附不够紧密,被电镀的金属容易渗入到胶体覆盖区域。

17.本发明的发明人通过多次研究发现,在密闭条件中,先在特定温度下对涂布在导电基底上的溶胶层进行干燥;由于在密闭的条件下进行干燥,溶胶层的溶剂蒸发慢,应力积累得也慢,则应力可以通过其他形式(例如溶胶层中胶体颗粒的扩散运动)被缓慢地释放,从而不仅能形成连续性好的网络状裂纹,而且有利于干燥后的溶胶层更好的贴附在导电基底上;然后在更高的温度下进行进一步干燥,使溶胶层完全干燥得到金属网格模板,进一步保证胶体与导电基底的紧密贴附,进而能阻止被电镀的金属渗入到胶体的覆盖区域;再对金属网格模板进行电镀处理,电镀的金属只沉积在金属网格模板的裂纹中,而不会出现在胶体覆盖区域。

18.如果不在密闭的条件下进行干燥,应力积累快,则应力会通过溶胶层与导电基底剥离的方式来剧烈地释放,则完全干燥后形成的胶体层与导电基底的贴附不够紧密,无法有效阻止金属在电镀过程中沉积到胶体覆盖区域,导致金属线展宽,金属网格透明导电薄膜的光透过率显著下降,无法满足使用的要求;如果在较高温度下进行一次干燥使得溶胶层完全干燥,则形成的网络状裂纹的连续性下降,甚至无法形成连续的网络状裂纹,从而无法进一步制备得到能使用的金属网格透明导电薄膜。

19.本发明的制备方法直接通过常规的电镀的工艺沉积金属,不仅工艺成本低、效率高,而且得到的金属网格的深宽比可以更高,从而使得制备的金属网格透明导电薄膜可以具有很高的光透过率(85%以上)的同时还具有很好的导电性能和良好的机械性能。其中,对于导电性能,在相同光透过率的情况下,目前商用的ito的方块电阻一般在10ω/sq,而本发明的金属网格透明导电薄膜的方块电阻为0.18~0.36ω/sq,远低于目前商用的ito,导电性能非常优异。

20.此外,该制备方法下的金属网格模板的制备是基于溶胶层干燥中自组装行为,得到的金属网格结构为无规则的网络结构,能够有效解决具有规则周期性结构的金属网格制备得到的金属网格透明导电薄膜带来的莫尔条纹问题。

21.即本发明的制备方法的成本低,效率高,且制备得到的金属网格透明导电薄膜的光电性能和机械性能良好,满足柔性光电器件的使用要求。

22.本领域常规的导电基底都可用于本发明。

23.优选地,步骤s1中所述导电基底的材质为导电金属氧化物基底或金属基底。

24.更为优选地,所述导电金属氧化物基底为ito基底、fto基底或azo基底的一种。

25.更为优选地,所述金属基底为铬基底、镍基底、铝基底、铜基底、钛基底、银基底或铁基底。

26.优选地,步骤s1中所述涂布的方式为旋涂、刮涂或喷涂。

27.更为优选地,所述涂布的方式为旋涂,旋涂转速为1000~6000rpm,旋涂时间为10

~30s。

28.进一步优选地,旋涂转速为4000~5000rpm,旋涂时间为25s。

29.优选地,步骤s1中所述溶胶为二氧化钛溶胶、二氧化硅溶胶或裂纹漆中的一种或多种。

30.更为优选地,所述溶胶为裂纹漆。

31.进一步优选地,所述裂纹漆的质量浓度为60%~95%。

32.优选地,步骤s2中所述干燥处理时间为8~15min。

33.优选地,步骤s2中所述保温处理时间为10~20min。

34.优选地,步骤s2中所述金属网格模板的裂纹的宽度为0.8~15μm;所述金属网格模板的单个网格的面积为25~1000μm2;所述金属网格模板的厚度为1~10μm。

35.更为优选地,所述金属网格模板的裂纹的宽度为1.0~2.8μm。

36.更为优选地,所述金属网格模板的厚度为3~4.1μm。

37.优选地,步骤s2中所述金属网格模板的裂纹的平均宽度为1~10μm。

38.优选地,步骤s3中所述电镀选用的电镀液含有待镀金属盐、酸、导电盐和电镀稳定剂。

39.更为优选地,所述待镀金属盐为cuso4·

h2o,浓度为0~200g/l。

40.更为优选地,所述酸为h2so4,浓度为60~300g/l。

41.更为优选地,所述导电盐为nacl,浓度为20~200mg/l。

42.更为优选地,所述电镀稳定剂为聚二硫二丙烷磺酸钠和聚乙二醇,其中,聚二硫二丙烷磺酸钠的浓度为0.3~20mg/l,聚乙二醇的浓度为10~500mg/l。

43.优选地,步骤s3中所述电镀的电压为0.2~2v。

44.优选地,步骤s3中所述金属网格的材质为镍、银、铜、铝或铁中的一种或多种。

45.更为优选地,所述金属网格的材质为铜。

46.优选地,步骤s3中所述金属网格的厚度为0.5~10μm。

47.更为优选地,步骤s3中所述金属网格的厚度为1.7~3.6μm。

48.优选地,步骤s4中将金属网格转移到透明柔性基底上之前,还包括去除金属网格模板的步骤,具体过程为:在碱性的丙酮中超声10~240s,去除金属网格模板。

49.优选地,步骤s4中所述柔性基底为聚二甲基硅氧烷基底、uv固化胶基底或聚酰亚胺基底。

50.上述制备方法制备得到的金属网格透明导电薄膜作为透明电极在柔性光电器件中的应用也在本发明的保护范围内。

51.与现有技术相比,本发明的有益效果是:

52.(1)本发明的制备方法直接通过常规的电镀的工艺沉积金属,不仅工艺成本低、效率高,而且得到的金属网格的深宽比可以更高,从而使得制备的金属网格透明导电薄膜可以具有很高的光透过率(85%以上)的同时还具有很好的导电性能和良好的机械性能。

53.(2)此外,该制备方法下的金属网格模板的制备是基于溶胶层干燥中自组装行为,得到的金属网格结构为无规则的网络结构,能够有效解决具有规则周期性结构的金属网格制备得到的金属网格透明导电薄膜带来的莫尔条纹问题。

附图说明

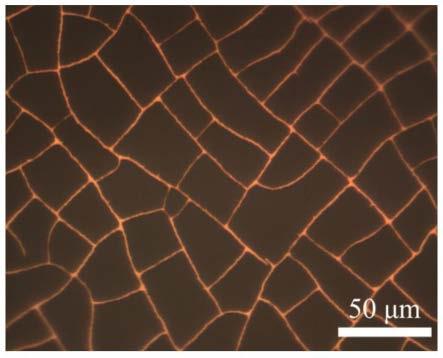

54.图1为实施例1中金属网格模板-镍片基底的光镜图;

55.图2为实施例1中金属铜网格-金属网格模板-镍片基底光镜图;

56.图3为实施例1中金属网格透明导电薄膜的金属网格光镜图;

57.图4为实施例1中金属网格透明导电薄膜的sem图;

58.图5为实施例7中金属网格模板-ito基底的光镜图;

59.图6为实施例7中金属铜网格-金属网格模板-ito基底光镜图;

60.图7为对比例1中金属网格模板-ito基底的光镜图;

61.图8为对比例1中金属铜网格-金属网格模板-ito基底的光镜图;

62.图9为对比例2中金属网格模板-ito基底的光镜图;

63.图10为对比例2中金属铜网格-金属网格模板-ito基底的光镜图;

64.图11为对比例3中金属网格模板-ito基底的光镜图;

65.图12为实施例1金属网格透明导电薄膜在可见光波段的透射光谱图;

66.图13为实施例1金属网格透明导电薄膜在8.2~12.5ghz波段的电磁屏蔽性能图;

67.图14为实施例1金属网格透明导电薄膜的拉伸循环次数-电阻变化图。

具体实施方式

68.为了更清楚、完整的描述本发明的技术方案,以下通过具体实施例进一步详细说明本发明,应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明,可以在本发明权利限定的范围内进行各种改变。

69.实施例1

70.本实施例提供一种金属网格透明导电薄膜的制备方法,包括如下步骤:

71.1)以平整的镍片作为基底,通过旋涂在基底上均匀涂布浓度为85wt%的裂纹漆,旋涂转速为5000rpm,旋涂时间为25s,得到裂纹漆薄膜-镍片基底,将裂纹漆薄膜-镍片基底置于密闭的培养皿中;

72.2)将放有裂纹漆薄膜-镍片基底的密闭的培养皿放置在30℃的烘箱中进行烘干,烘干时间为10min,然后转移到50℃的烘箱中进一步烘干,烘干时间为10min,得到金属网格模板-镍片基底。金属网格模板厚度为3μm,金属网格模板具有连续的裂纹,裂纹的宽度约为1~1.8μm;

73.3)以金属网格模板-镍片基底的镍片作为电镀阴极,相同大小的磷铜片作为电镀阳极,保持两极片距离为5cm,两极间偏压为0.7v,在酸性硫酸铜镀液中电镀90s,得到金属铜网格-金属网格模板-镍片基底,其中金属铜网格的厚度约为3.6μm。

74.其中,酸性硫酸铜镀液中各组分的浓度:cuso4·

h2o:75g/l,h2so4:240g/l,nacl:115mg/l,聚二硫二丙烷磺酸钠:5mg/l,聚乙二醇:50mg/l。

75.4)将金属铜网格-金属网格模板-镍片基底浸没到碱性的丙酮中超声清洗1min以去除金属网格模板,再依次用异丙醇、去离子水清洗,用氮气枪吹干,得到金属铜网格-镍片基底。在金属铜网格-镍片基底的金属铜网格上涂布pdms,再置于70℃烘箱中干燥90min,将金属铜网格和pdms一起从镍片上取下,即得到金属网格透明导电薄膜。

76.实施例2

77.本实施例提供一种金属网格透明导电薄膜的制备方法,包括如下步骤:

78.1)以平整的镍片作为基底,通过旋涂在基底上均匀涂布浓度为85wt%的裂纹漆,旋涂转速为4000rpm,旋涂时间为25s,得到裂纹漆薄膜-镍片基底,将裂纹漆薄膜-镍片基底置于密闭的培养皿中;

79.2)将放有裂纹漆薄膜-镍片基底的密闭的培养皿放置在30℃的烘箱中进行烘干,烘干时间为13min,然后转移到50℃的烘箱中进一步烘干,烘干时间为10min,得到金属网格模板-镍片基底。金属网格模板厚度为3.6μm,金属网格模板具有连续的裂纹,裂纹的宽度为1.4~2.2μm;

80.3)以金属网格模板-镍片基底的镍片作为电镀阴极,相同大小的磷铜片作为电镀阳极,保持两极片距离为5cm,两极间偏压为0.7v,在酸性硫酸铜镀液中电镀45s,得到金属铜网格-金属网格模板-镍片基底,其中金属铜网格的厚度约为2.2μm。

81.其中,酸性硫酸铜镀液中各组分的浓度:cuso4·

h2o:75g/l,h2so4:240g/l,nacl:115mg/l,聚二硫二丙烷磺酸钠:5mg/l,聚乙二醇:50mg/l。

82.4)将金属铜网格-金属网格模板-镍片基底浸没到碱性的丙酮中超声清洗1min以去除金属网格模板,再依次用异丙醇、去离子水清洗,用氮气枪吹干,得到金属铜网格-镍片基底。在金属铜网格-镍片基底的金属铜网格上涂布pdms,再置于70℃烘箱中干燥90min,将金属铜网格和pdms一起从镍片上取下,即得到金属网格透明导电薄膜。

83.实施例3

84.本实施例提供一种金属网格透明导电薄膜的制备方法,包括如下步骤:

85.1)以平整的镍片作为基底,通过旋涂在基底上均匀涂布浓度为90wt%的裂纹漆,旋涂转速为5000rpm,旋涂时间为25s,得到裂纹漆薄膜-镍片基底,将裂纹漆薄膜-镍片基底置于密闭的培养皿中;

86.2)将放有裂纹漆薄膜-镍片基底的密闭的培养皿放置在30℃的烘箱中进行烘干,烘干时间为12min,然后转移到50℃的烘箱中进一步烘干,烘干时间为10min,得到金属网格模板-镍片基底。金属网格模板厚度为4.1μm,金属网格模板具有连续的裂纹,裂纹的宽度为1.6~2.4μm;

87.3)以金属网格模板-镍片基底的镍片作为电镀阴极,相同大小的磷铜片作为电镀阳极,保持两极片距离为5cm,两极间偏压为0.7v,在酸性硫酸铜镀液中电镀45s,得到金属铜网格-金属网格模板-镍片基底,其中金属网铜格的厚度约为2.1μm。

88.其中,酸性硫酸铜镀液中各组分的浓度:cuso4·

h2o:75g/l,h2so4:240g/l,nacl:115mg/l,聚二硫二丙烷磺酸钠:5mg/l,聚乙二醇:50mg/l。

89.4)将金属铜网格-金属网格模板-镍片基底浸没到碱性的丙酮中超声清洗1min以去除金属网格模板,再依次用异丙醇、去离子水清洗,用氮气枪吹干,得到金属铜网格-镍片基底。在金属铜网格-镍片基底的金属铜网格上涂布pdms,再置于70℃烘箱中干燥90min,将金属铜网格和pdms一起从镍片上取下,即得到金属网格透明导电薄膜。

90.实施例4

91.本实施例提供一种金属网格透明导电薄膜的制备方法,包括如下步骤:

92.1)以平整的镍片作为基底,通过旋涂在基底上均匀涂布浓度为85wt%的裂纹漆,旋涂转速为5000rpm,旋涂时间为25s,得到裂纹漆薄膜-镍片基底,将裂纹漆薄膜-镍片基底

置于密闭的培养皿中;

93.2)将放有裂纹漆薄膜-镍片基底的密闭的培养皿放置在30℃的烘箱中进行烘干,烘干时间为10min,然后转移到50℃的烘箱中进一步烘干,烘干时间为10min,得到金属网格模板-镍片基底。金属网格模板厚度为3μm,金属网格模板具有连续的裂纹,裂纹的宽度约为1.8~2.5μm;

94.3)以金属网格模板-镍片基底的镍片作为电镀阴极,相同大小的磷铜片作为电镀阳极,保持两极片距离为5cm,两极间偏压为0.7v,在酸性硫酸铜镀液中电镀45s,得到金属铜网格-金属网格模板-镍片基底,其中金属铜网格的厚度约为2.3μm。

95.其中,酸性硫酸铜镀液中各组分的浓度:cuso4·

h2o:75g/l,h2so4:240g/l,nacl:115mg/l,聚二硫二丙烷磺酸钠:5mg/l,聚乙二醇:50mg/l。

96.4)将金属铜网格-金属网格模板-镍片基底浸没到碱性的丙酮中超声清洗1min以去除金属网格模板,再依次用异丙醇、去离子水清洗,用氮气枪吹干,得到金属铜网格-镍片基底。在金属铜网格-镍片基底的金铜属网格上涂布pdms,再置于70℃烘箱中干燥90min,将金属铜网格和pdms一起从镍片上取下,即得到金属网格透明导电薄膜。

97.实施例5

98.本实施例提供一种金属网格透明导电薄膜的制备方法,包括如下步骤:

99.1)以平整的镍片作为基底,通过旋涂在基底上均匀涂布浓度为85wt%的裂纹漆,旋涂转速为5000rpm,旋涂时间为25s,得到裂纹漆薄膜-镍片基底,将裂纹漆薄膜-镍片基底置于密闭的培养皿中;

100.2)将放有裂纹漆薄膜-镍片基底的密闭的培养皿放置在25℃的烘箱中进行烘干,烘干时间为8min,然后转移到50℃的烘箱中进一步烘干,烘干时间为10min,得到金属网格模板-镍片基底。金属网格模板厚度为3.11μm,金属网格模板具有连续的裂纹,裂纹的宽度约为1.7~2.4μm;

101.3)以金属网格模板-镍片基底的镍片作为电镀阴极,相同大小的磷铜片作为电镀阳极,保持两极片距离为5cm,两极间偏压为0.7v,在酸性硫酸铜镀液中电镀45s,得到金属铜网格-金属网格模板-镍片基底,其中金属铜网格的厚度约为2.24μm。

102.其中,酸性硫酸铜镀液中各组分的浓度:cuso4·

h2o:75g/l,h2so4:240g/l,nacl:115mg/l,聚二硫二丙烷磺酸钠:5mg/l,聚乙二醇:50mg/l。

103.4)将金属铜网格-金属网格模板-镍片基底浸没到碱性的丙酮中超声清洗1min以去除金属网格模板,再依次用异丙醇、去离子水清洗,用氮气枪吹干,得到金属铜网格-镍片基底。在金属铜网格-镍片基底的金铜属网格上涂布pdms,再置于70℃烘箱中干燥90min,将金属铜网格和pdms一起从镍片上取下,即得到金属网格透明导电薄膜。

104.实施例6

105.本实施例提供一种金属网格透明导电薄膜的制备方法,包括如下步骤:

106.1)以平整的镍片作为基底,通过旋涂在基底上均匀涂布浓度为85wt%的裂纹漆,旋涂转速为5000rpm,旋涂时间为25s,得到裂纹漆薄膜-镍片基底,将裂纹漆薄膜-镍片基底置于密闭的培养皿中;

107.2)将放有裂纹漆薄膜-镍片基底的密闭的培养皿放置在35℃的烘箱中进行烘干,烘干时间为15min,然后转移到70℃的烘箱中进一步烘干,烘干时间为20min,得到金属网格

模板-镍片基底。金属网格模板厚度为3.11μm,金属网格模板具有连续的裂纹,裂纹的宽度约为2-2.8μm;

108.3)以金属网格模板-镍片基底的镍片作为电镀阴极,相同大小的磷铜片作为电镀阳极,保持两极片距离为5cm,两极间偏压为0.7v,在酸性硫酸铜镀液中电镀45s,得到金属铜网格-金属网格模板-镍片基底,其中金属铜网格的厚度约为2.27μm。

109.其中,酸性硫酸铜镀液中各组分的浓度:cuso4·

h2o:75g/l,h2so4:240g/l,nacl:115mg/l,聚二硫二丙烷磺酸钠:5mg/l,聚乙二醇:50mg/l。

110.4)将金属铜网格-金属网格模板-镍片基底浸没到碱性的丙酮中超声清洗1min以去除金属网格模板,再依次用异丙醇、去离子水清洗,用氮气枪吹干,得到金属铜网格-镍片基底。在金属铜网格-镍片基底的金铜属网格上涂布pdms,再置于70℃烘箱中干燥90min,将金属铜网格和pdms一起从镍片上取下,即得到金属网格透明导电薄膜。

111.实施例7

112.本实施例提供一种金属网格透明导电薄膜的制备方法,包括如下步骤:

113.1)以平整的ito作为基底,通过旋涂在基底上均匀涂布浓度为85wt%的裂纹漆,旋涂转速为5000rpm,旋涂时间为25s,得到裂纹漆薄膜-ito基底,将裂纹漆薄膜-ito基底置于密闭的培养皿中;

114.2)将放有裂纹漆薄膜-ito基的密闭的培养皿放置在30℃的烘箱中进行烘干,烘干时间为12min,然后转移到50℃的烘箱中进一步烘干,烘干时间为10min,得到金属网格模板-ito基底。金属网格模板厚度为3μm,金属网格模板具有连续的裂纹,裂纹的宽度约为1~1.8μm;

115.3)以金属网格模板-ito基底的ito作为电镀阴极,相同大小的磷铜片作为电镀阳极,保持两极片距离为5cm,两极间偏压为0.7v,在酸性硫酸铜镀液中电镀45s,得到金属铜网格-金属网格模板-ito基底,其中金属铜网格的厚度约为1.7μm。

116.其中,酸性硫酸铜镀液中各组分的浓度:cuso4·

h2o:75g/l,h2so4:240g/l,nacl:115mg/l,聚二硫二丙烷磺酸钠:5mg/l,聚乙二醇:50mg/l。

117.4)将金属铜网格-金属网格模板-ito基底浸没到碱性的丙酮中超声清洗1min以去除金属网格模板,再依次用异丙醇、去离子水清洗,用氮气枪吹干,得到金属铜网格-ito基底。在金属铜网格-ito基底的金铜属网格上涂布pdms,再置于70℃烘箱中干燥90min,将金属铜网格和pdms一起从ito上取下,即得到金属网格透明导电薄膜。

118.对比例1

119.本对比例提供一种金属铜网格的制备方法,包括如下步骤:

120.1)以平整的ito作为基底,通过旋涂在基底上均匀涂布浓度为85wt%的裂纹漆,旋涂转速为5000rpm,旋涂时间为25s,得到裂纹漆薄膜-ito基底;

121.2)将裂纹漆薄膜-ito基放置在30℃的烘箱中进行烘干,烘干时间为10min,然后转移到50℃的烘箱中进一步烘干,烘干时间为10min,得到金属网格模板-ito基底。金属网格模板厚度为3.23μm,金属网格模板具有连续的裂纹,裂纹的宽度约为2.7~9.8μm;

122.3)以金属网格模板-ito基底的ito作为电镀阴极,相同大小的磷铜片作为电镀阳极,保持两极片距离为5cm,两极间偏压为0.7v,在酸性硫酸铜镀液中电镀45s,得到金属铜网格-金属网格模板-ito。

123.其中,酸性硫酸铜镀液中各组分的浓度:cuso4·

h2o:75g/l,h2so4:240g/l,nacl:115mg/l,聚二硫二丙烷磺酸钠:5mg/l,聚乙二醇:50mg/l。

124.在得到的金属铜网格-金属网格模板-ito基底中,金属网格模板与ito基底的贴附的位置沉积了金属铜,即裂纹漆形成的胶体层覆盖的位置沉积了金属铜,对金属的网格的光透光率影响大,因此金属网格不适合用来进一步制备得到金属网格透明导电薄膜。

125.对比例2

126.本对比例提供一种金属铜网格的制备方法,包括如下步骤:

127.1)以平整的ito作为基底,通过旋涂在基底上均匀涂布浓度为85wt%的裂纹漆,旋涂转速为5000rpm,旋涂时间为25s,得到裂纹漆薄膜-ito基底,将裂纹漆薄膜-ito基底置于密闭的培养皿中;

128.2)将放有裂纹漆薄膜-ito基的培养皿放置在30℃的烘箱中进行烘干,烘干时间为15min,得到金属网格模板-ito基底。金属网格模板厚度为3.14μm,金属网格模板具有连续的裂纹,裂纹的宽度约为2.1~3.8μm;

129.3)以金属网格模板-ito基底的ito作为电镀阴极,相同大小的磷铜片作为电镀阳极,保持两极片距离为5cm,两极间偏压为0.7v,在酸性硫酸铜镀液中电镀45s,得到金属铜网格-金属网格模板-ito基底,其中金属铜网格的厚度约为1.7μm。

130.其中,酸性硫酸铜镀液中各组分的浓度:cuso4·

h2o:75g/l,h2so4:240g/l,nacl:115mg/l,聚二硫二丙烷磺酸钠:5mg/l,聚乙二醇:50mg/l。

131.在得到的金属铜网格-金属网格模板-ito基底中,金属网格模板与ito基底的贴附的位置沉积了金属铜,即裂纹漆形成的胶体层覆盖的位置沉积了金属铜,对金属的网格的光透光率影响大,因此金属网格不适合用来进一步制备得到金属网格透明导电薄膜。

132.对比例3

133.本对比例提供一种金属网格模板的制备方法,包括如下步骤:

134.1)以平整的ito作为基底,通过旋涂在基底上均匀涂布浓度为85wt%的裂纹漆,旋涂转速为5000rpm,旋涂时间为25s,得到裂纹漆薄膜-ito基底;

135.2)将裂纹漆薄膜-ito基放置在60℃的烘箱中进行烘干,烘干时间为20min,得到金属网格模板-ito基底。金属网格模板厚度为3.08μm。

136.金属网格模板的裂纹不连续,不适合用来进一步制备金属网格和金属网格透明导电薄膜。

137.性能测试

138.1、样品表征

139.使用光学显微镜对实施例1的步骤2)得到的金属网格模板-镍片基底、步骤3)得到的金属铜网格-金属网格模板-镍片基底、步骤4)得到的金属网格透明导电薄膜进行观察并拍摄,分别得其光镜图,如图1、图2和图3所示。

140.在电子显微镜下观察实施例1步骤3)得到的金属铜网格-金属网格模板-镍片基底,得到其sem图,如图4所示。

141.通过图1、图2、图3和图4可知,实施例1的金属网格模板的裂纹较为均匀且连续性良好,进行电镀处理后,裂纹区域和非裂纹区域界线分明;金属铜网格的线宽也较为均匀且连续性良好,且胶体覆盖的区域未出现金属铜。这表明该制备方法下,溶胶层形成的裂纹连

续性好,且进行电镀处理时,金属只沉浸在裂纹的位置。实施例2~6得到的金属网格模板-镍片基底、金属铜网格-金属网格模板-镍片基底和金属网格透明导电薄膜的光镜图与实施例1的相似。

142.使用光学显微镜对实施例7的步骤2)得到的金属网格模板-ito基底和步骤3)得到的金属铜网格-金属网格模板-ito基底进行观察并拍摄,分别得其光镜图,如图5和图6所示。

143.通过图5和图6可知,实施例7的金属网格模板的裂纹较为均匀且连续性良好,进行电镀处理后,裂纹区域和非裂纹区域界线分明;金属铜网格的线宽也较为均匀且连续性良好,且胶体覆盖的区域未出现金属铜。这表明该制备方法下,溶胶层形成的裂纹连续性好,且进行电镀处理时,金属只沉浸在裂纹的位置。

144.使用光学显微镜对对比例1的步骤2)得到的金属网格模板-ito基底和对比例1的步骤3)得到的金属铜网格-金属网格模板-ito基底进行观察并拍摄,分别得其光镜图,如图7和图8所示;使用光学显微镜对对比例2的步骤2)得到的金属网格模板-ito基底和对比例2的步骤3)得到的金属铜网格-金属网格模板-ito基底进行观察并拍摄,分别得其光镜图,如图9和图10所示;使用光学显微镜对对比例3的步骤2)得到的金属网格模板-ito基底进行观察并拍摄,得其光镜图,如图11所示。

145.通过图7可知,对比例1的金属网格模板的网格中出现了牛顿环,这是胶体与导电基底之间存在的空气膜导致的光学干涉现象,这表明了胶体与导电基底之间发生了剥离,贴附效果不好;通过图8可知,进行电镀处理后,金属沉积在胶体覆盖的区域,即金属沉积在非裂纹区域,金属沉积在胶体覆盖的区域还导致了部分胶体块的脱落,得到的金属铜网格的金属线展宽,从而会使金属铜网格的光透过率降低,不适合用于进一步制备金属网格透明导电薄膜。

146.通过图9可知,对比例2的金属网格模板的胶体覆盖的区域也出现了剥离,表明胶体与导电基底贴附效果不好;通过图10可知,进行电镀处理后,裂纹区域和非裂纹区域界线不分明,金属沉积在胶体覆盖的区域,即金属沉积在非裂纹区域,这会使金属铜网格的光透过率降低,不适合用于进一步制备金属网格透明导电薄膜。

147.通过图11可知,对比例3在金属网格模板-ito基底的金属网格模板的有明显不连续的裂纹,不适合用来进一步制备金属网格和金属网格透明导电薄膜。2、光电性能(方块电阻、光透过率、电磁屏蔽效能)

148.取各实施例1~6的金属网格透明导电薄膜,分别测试其方块电阻。测试方法为:使用四探针电阻测试系统对金属网格透明导电薄膜的方块电阻进行测试。

149.取各实施例1~6的金属网格透明导电薄膜,分别测试其550nm光波长出的透过率。测试方法为:使用紫外-可见分光光度计的积分球系统对金属网格透明导电薄膜在可见光波段的透过率进行测试。

150.取各实施例1~4的金属网格透明导电薄膜,分别测试其平均总电磁屏蔽效能。测试方法为:使用矢量网络分析仪n5225a对金属网格透明导电膜的电磁屏蔽性能进行测试。

151.表1各实施例和对比例的金属网格透明导电薄膜的光电性能测试结果

[0152][0153]

通过表1的数据可知,实施例1~6制备的金属网格透明导电薄膜具有较好的光电性能。实施例7的金属网格透明导电薄膜的光电性能与实施例1的相似。

[0154]

取实施例1的金属网格透明导电薄膜,测试其在可见光波段的投射光谱,测试方法为通过紫外-可见光分光光度计进行测试,其可见光波段的投射谱图如图12所示。由图12可知,制备的金属网格在可见光全波段均具备87%以上的光透过率,表明其具备优异的光学性能。

[0155]

取实施例1的金属网格透明导电薄膜,测试其电磁屏蔽性能,测试方法为通过矢量网络分析仪n5225a进行测试,其在8.2~12.5ghz波段的电磁屏蔽性能如图13所示。由图13可知,制备的金属网格透明导电薄膜在8.2~12.5ghz波段具有较高的电磁屏蔽性能。

[0156]

3、机械性能

[0157]

取实施例1的金属网格透明导电薄膜,测试其电阻变化率。测试方法为:使用拉伸位移台对金属网格透明导电膜进行10%拉伸应变量的循环拉伸,在此过程中使用keithley源表记录金属网格透明导电膜的电阻变化,测试结果见图14。从图14可知,经300次10%拉伸应变量的循环拉伸后,其电阻变化小于5%,这表明制备金属网格透明导电膜良好的机械性能,能满足柔性光电器件的使用要求。

[0158]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1