LED显示面板及其制备方法、显示装置与流程

led显示面板及其制备方法、显示装置

技术领域

1.本技术涉及显示领域,尤其涉及一种led显示面板及其制备方法、显示装置。

背景技术:

2.主动式迷你发光二极管(active matrix mini light emitting diode,am mini led)显示器具有高亮度、强灰阶、高色彩饱和度、高清晰动态画质的特性,以及便于收纳与安装的独特优势,可以取代传统显示器、投影仪。

3.am mini led显示器的制程需要涂布锡膏,现行的锡膏涂布制程主要采用钢网印刷方式,钢网印刷过程中,钢网和基板直接接触,在锡膏涂布之前通常喷印一层高反射率的防焊白油材料,以防止基板的线路发生压伤,同时提高基板的亮度。

4.然而,白油膜层的反射率与白油的厚度成正比,若白油膜层的厚度太低,则基板的亮度不够,若焊盘开窗区域的白油膜层厚度过高,则会导致钢网无法与基板上的焊盘接触,致使锡膏印刷异常,进而导致基板与led芯片焊接异常。

技术实现要素:

5.本发明提供一种led显示面板及其制备方法、显示装置,以解决基板与led芯片焊接异常的问题。

6.为解决以上问题,本发明提供的技术方案如下:

7.本发明提供一种led显示面板,所述led显示面板包括:

8.基板,包括驱动电路和焊盘,所述驱动电路和所述焊盘电连接,所述焊盘位于所述基板的表面;

9.白油层,设于所述基板上,且位于所述焊盘所在的一侧;以及

10.led芯片,与所述焊盘通过锡膏焊接在一起;

11.其中,所述白油层包括开口,所述开口贯穿所述白油层且露出所述焊盘,远离所述焊盘的开口口径大于或等于靠近所述焊盘的开口口径,且所述开口的侧壁在所述基板上的投影与相邻所述焊盘之间的最大距离大于或等于所述白油层的厚度。

12.可选地,在本发明的一些实施例中,所述最大距离的范围为60微米-100微米,所述白油层的厚度范围为50微米-70微米。

13.可选地,在本发明的一些实施例中,所述开口包括第一开口和第二开口,所述第一开口位于所述第二开口和所述基板之间,所述第二开口覆盖所述第一开口,且所述第二开口的开口口径大于所述第一开口的开口口径。

14.可选地,在本发明的一些实施例中,所述白油层为单层设置;或者,

15.所述白油层包括第一白油层和第二白油层,所述第一白油层位于所述第二白油层和所述基板之间,所述第一开口贯穿所述第一白油层,所述第二开口贯穿所述第二白油层。

16.可选地,在本发明的一些实施例中,所述第一白油层的厚度为20微米-30微米,所述第二白油层的厚度为20微米-30微米。

17.可选地,在本发明的一些实施例中,所述开口口径在远离所述焊盘的方向上逐渐增大。

18.可选地,在本发明的一些实施例中,所述led显示面板还包括白胶层,所述白胶层设于所述开口内且围绕所述led芯片,所述白胶层填充所述led芯片和所述白油层之间的空隙。

19.可选地,在本发明的一些实施例中,所述白胶层的材料包括二氧化钛或银。

20.相应的,本发明提供一种led显示面板的制备方法,所述制备方法包括:

21.提供基板;所述基板包括驱动电路和焊盘,所述驱动电路和所述焊盘电连接,所述焊盘位于所述基板的表面;

22.在所述基板上制备白油层;所述白油层包括开口,所述开口贯穿所述白油层且露出所述焊盘,远离所述焊盘的开口口径大于或等于靠近所述焊盘的开口口径,且所述开口的侧壁在所述基板上的投影与所述焊盘之间的最大距离大于或等于所述白油层的厚度;

23.采用钢网印刷在所述焊盘上涂布锡膏;

24.提供led芯片,采用回流焊将所述led芯片焊接至所述焊盘上。

25.可选地,在本发明的一些实施例中,所述在所述基板上制备白油层的步骤,包括:

26.在所述基板上制备第一白油层;所述第一白油层包括第一开口,所述第一开口贯穿所述第一白油层且露出所述焊盘;

27.在所述第一白油层上制备第二白油层;所述第二白油层包括第二开口,所述第二开口贯穿所述第二白油层且覆盖所述第一开口;

28.所述第一开口的侧壁在所述基板上的投影与所述焊盘之间的最大距离为l2,所述第二开口的侧壁在所述基板上的投影与所述焊盘之间的最大距离为l1,l1≥l2。

29.本发明还提供一种显示装置,所述显示装置包括:

30.本发明任意一项实施例所述的led显示面板;

31.背框,所述显示面板设于所述背框的容纳腔内。

32.本发明提供了一种led显示面板及其制备方法、显示装置,通过对所述led显示面板内的所述白油层进行设计,增大所述白油层的开口尺寸,使所述开口的侧壁在所述基板上的投影与相邻所述焊盘之间的最大距离大于或等于所述白油层的厚度,便于钢网印刷过程中钢网与所述基板接触,避免了由于白油层厚度过高导致锡膏印刷异常的问题,进而避免了基板与led芯片焊接异常的问题。

附图说明

33.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

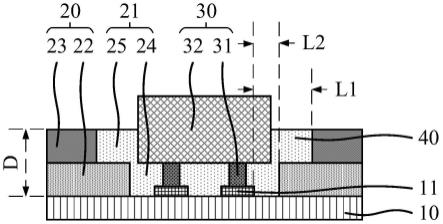

34.图1为本发明实施例提供的led显示面板的第一种结构示意图;

35.图2为本发明实施例提供的led显示面板的第二种结构示意图;

36.图3为本发明实施例提供的led显示面板的第二种结构示意图;

37.图4为本发明实施例提供的led显示面板的制备流程图;

38.图5为本发明实施例提供的led显示面板的制备结构示意图。

具体实施方式

39.下面将结合本发明的具体实施方案,对本发明实施方案和/或实施例中的技术方案进行清楚、完整的描述,显而易见的,下面所描述的实施方案和/或实施例仅仅是本发明一部分实施方案和/或实施例,而不是全部的实施方案和/或实施例。基于本发明中的实施方案和/或实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方案和/或实施例,都属于本发明保护范围。

40.本发明所提到的方向用语,例如[上]、[下]、[左]、[右]、[前]、[后]、[内]、[外]、[侧]等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明和理解本发明,而非用以限制本发明。术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或是暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。

[0041]

针对现有led显示面板存在基板与led芯片之间焊接异常的问题,本发明提供一种led显示面板可以解决这个问题。

[0042]

在一种实施例中,请参照图1至图3,图1示出了本发明实施例提供的led显示面板的第一种结构示意图,图2示出了本发明实施例提供的led显示面板的第二种结构示意图,图3示出了本发明实施例提供的led显示面板的第三种结构示意图。如图1至3所示,本发明实施例提供的led显示面板包括:

[0043]

基板10,包括驱动电路(未画出)和焊盘11,所述驱动电路和所述焊盘11电连接,所述焊盘11位于所述基板10的表面;

[0044]

白油层20,设于所述基板10上且位于所述焊盘11所在的一侧;以及

[0045]

led芯片30,包括焊脚31和芯片32,所述焊脚31与所述焊盘11通过锡膏焊接在一起;

[0046]

其中,所述白油层20包括开口21,所述开口21贯穿所述白油层20且露出所述焊盘11,远离所述焊盘11的开口口径大于或等于靠近所述焊盘11的开口口径,且所述开口21的侧壁在所述基板10上的投影与相邻所述焊盘11之间的最大距离l1大于或等于所述白油层20的厚度d。

[0047]

本发明通过对所述白油层进行设计,增大所述白油层的开口尺寸,使所述开口的侧壁在所述基板上的投影与相邻所述焊盘之间的最大距离大于或等于所述白油层的厚度,便于钢网印刷过程中钢网与所述基板接触,避免了由于白油层厚度过高导致锡膏印刷异常的问题,进而避免了基板与led芯片焊接异常的问题。

[0048]

为了满足所述led显示面板的亮度需求,所述白油层20的反射率通常大于90%,而所述白油层20的反射率与所述白油层20的厚度成正比。则所述白油层20的厚度d通常为50微米-70微米,所述白油层20的开口侧壁在所述基板10上的投影与所述焊盘11的最大距离l1的范围为60微米-100微米。又由于,远离所述焊盘11的开口口径大于或等于靠近所述焊盘11的开口口径,在图1至图3中,即所述开口21的侧壁的上边缘到所述焊盘11的水平距离l1的范围为60微米-100微米。

[0049]

在一种实施例中,请参照图1,所述白油层20为单膜层结构,所述开口21各处的口径均相同或所述开口的口径在远离所述焊盘11的方向上逐渐增大。所述开口21的侧壁的上边缘到所述焊盘11的水平距离l1的范围为60微米-100微米,所述开口21的侧壁的下边缘到

所述焊盘11的水平距离l2大于20微米。

[0050]

在另一种实施例中,请参照图2,所述白油层20为单膜层结构,所述开口21包括第一开口24和第二开口25,所述第一开口24位于所述第二开口25和所述基板10之间;所述第二开口25覆盖所述第一开口24,且所述第二开口25的开口口径大于所述第一开口24的开口口径。所述第二开口25的侧壁的上边缘到所述焊盘11的水平距离l1的范围为60微米-100微米,所述第一开口24的侧壁的上边缘到所述焊盘11的水平距离l2的范围为20微米-40微米。

[0051]

在又一种实施例中,请参照图3,所述白油层20包括第一白油层22和第二白油层23,所述第一白油层22位于所述第二白油层23和所述基板10之间,所述开口21包括第一开口24和第二开口25,所述第一开口24贯穿所述第一白油层22且露出所述焊盘11,所述第二开口25贯穿所述第二白油层23且覆盖所述第一开口24。所述第一白油层22的厚度为20微米-30微米,所述第二白油层23的厚度为20微米-30微米,所述第一白油层22和所述第二白油层23的厚度之和为50微米-70微米。在一种实施方案中,所述第二开口25的开口口径等于所述第一开口24的开口口径。在另一种实施方案中,所述第二开口25的开口口径大于所述第一开口24的开口口径,如图3所示,则所述第一开口24的侧壁在所述基板10上的投影与所述焊盘11之间的最大距离l1为20微米-40微米,所述第二开口25的侧壁在所述基板10上的投影与所述焊盘11之间的最大距离l2为60微米-100微米。

[0052]

在一种实施例中,所述led显示面板还包括白胶层40,所述白胶层40设于所述开口21内,且围绕所述led芯片30。所述白胶层40具有较高的反射率,所述白胶层40的材料一般包括硅胶或环氧胶等热固性有机材料,以及二氧化钛或银等高反射材料。由于所述白油层20的所述开口21设计,所述白油层20和所述led芯片30之间存在间隙,可能会影响所述led显示面板的亮度,因此本实施例通过在所述开口内设置所述白胶层40,且使所述白胶层40围绕所述led芯片设置,利用所述白胶层40的反射效果,弥补了所述白油层20由于开口造成的反射率下降问题,提高了所述led显示面板的亮度。

[0053]

进一步,所述白胶层40填充所述led芯片30和所述白油层20之间的空隙,尤其是相邻的所述焊脚31之间、所述焊脚31和所述白油层20之间、所述芯片32和所述基板10之间的空隙,这样,所述白胶层40同时起到封装所述led芯片30的效果,使所述led芯片30与所述基板10和所述白油层20之间的连接更加稳固,有利于提高所述led显示面板的稳定性。

[0054]

在一种实施例中,所述led显示面板还包括透明封装层(未画出),所述透明封装层设于所述led芯片30上,覆盖所述led芯片30、所述白油层20、所述白胶层40和所述基板10,起到封装所述led显示面板的作用,且所述透明封装层为透明状态,不影响所述led芯片的出光效果。

[0055]

相应的,本发明还提供一种led显示面板的制备方法,请参照图4和图5,图4示出了本发明实施例提供的led显示面板的制备流程图,图5示出了本发明实施例提供的led显示面板的制备结构示意图。如图4和图5所示,所述制备方法包括:

[0056]

步骤s1、提供基板;所述基板包括驱动电路和焊盘,所述驱动电路和所述焊盘电连接,所述焊盘位于所述基板的表面。

[0057]

步骤s2、在所述基板上制备白油层;所述白油层包括开口,所述开口贯穿所述白油层且露出所述焊盘,远离所述焊盘的开口口径大于或等于靠近所述焊盘的开口口径,且所述开口的侧壁在所述基板上的投影与所述焊盘之间的最大距离大于或等于所述白油层的

厚度。

[0058]

步骤s3、采用钢网印刷在所述焊盘上涂布锡膏。

[0059]

步骤s4、提供led芯片,采用回流焊将所述led芯片焊接至所述焊盘上。

[0060]

步骤s1中,所述提供基板具体如图5中(a)所示。

[0061]

在一种实施例中,在步骤s2中,在所述基板上制备白油层的步骤具体包括:

[0062]

在所述基板上制备第一白油层22,如图5中(b)所示。具体包括:通过钢网印刷工艺在所述基板10上涂布第一白油层22的材料,所述第一白油层22的厚度为20微米-30微米;对所述第一白油层22进行预固化处理;采用第一菲林膜对所述第一白油层22进行曝光处理;对所述第一白油层22进行显影刻蚀处理,得到第一开口24,所述第一开口24贯穿所述第一白油层22,且所述第一开口24到所述焊盘11的水平距离l2为20微米-40微米。

[0063]

在所述第一白油层22上制备第二白油层23,如图5中(c)所示。具体包括:通过钢网印刷工艺在所述第一白油层22上涂布第二白油层23的材料,所述第二白油层23的厚度为20微米-30微米;对所述第二白油层23进行预固化处理;采用第二菲林膜对所述第二白油层23进行曝光处理;对所述第二白油层23进行显影刻蚀处理,得到第二开口25,所述第二开口25贯穿所述第二白油层23,所述第二开口25覆盖所述第一开口24,且所述第二开口25到所述焊盘11的水平距离l1为60微米-100微米。

[0064]

在本实施例中,采用钢网印刷工艺涂布白油层的材料,由于钢网印刷工艺一次印刷的膜层厚度通常不超过40微米,因此需要先后进行两次白油层涂布操作,以使所述第一白油层22和所述第二白油层23的厚度之和达到50微米-70微米。另外,钢网印刷工艺相比于其他涂布工艺具有快速、价格低廉的优势。

[0065]

在本实施例中,采用菲林膜对所述第一白油层22和所述第二白油层23进行曝光处理,菲林膜相比与铬掩模版,成本极低,极大的降低了所述白油层20的制备成本。

[0066]

在另一种实施例中,在步骤s2中,在所述基板上制备白油层的步骤具体包括:

[0067]

在所述基板上涂布所述白油层的材料,所述白油层的厚度为50微米-70微米;

[0068]

对所述白油层进行预固化处理;

[0069]

采用刻蚀工艺在所述白油层上开设所述开口;所述开口各处的口径均相同或所述开口的口径在远离所述焊盘的方向上逐渐增大,所述开口的侧壁的上边缘到所述焊盘的水平距离的范围为60微米-100微米,所述开口的侧壁的下边缘到所述焊盘的水平距离大于20微米,如图1所示。

[0070]

在本实施例中,所述白油层20可以采用喷墨打印、旋涂法等工艺进行一次涂布制备得到,这样相比于上一实施例,减少了一道涂布工艺。在本实施例中,采用掩模版对所述白油层20进行一次曝光处理,然后对曝光后的所述白油层20进行显影处理得到所述开口;同样的,相比于上一实施例,简化了刻蚀工艺,减少了一道曝光和一道显影工艺。

[0071]

在又一种实施例中,在步骤s2中,在所述基板上制备白油层的步骤具体包括:

[0072]

在所述基板上涂布一层白油材料;

[0073]

对所述白油层进行预固化处理;

[0074]

采用一次灰度掩模刻蚀工艺或两次刻蚀工艺在所述白油层上开设所述开口;所述开口包括第一开口和第二开口,所述第一开口位于所述第二开口和所述基板之间,所述第二开口覆盖所述第一开口,且所述第二开口的开口口径大于所述第一开口的开口口径,所

述第二开口的侧壁的上边缘到所述焊盘的水平距离的范围为60微米-100微米,所述第一开口的侧壁的上边缘到所述焊盘的水平距离的范围为20微米-40微米,如图2所示。

[0075]

在本实施例中,所述白油层20可以采用喷墨打印、旋涂法等工艺进行一次涂布制备得到,也可以采用两次钢网印刷工艺涂布得到。所述开口可以通过采用灰度掩模版进行一次曝光处理刻蚀得到,也可以采用常规掩模版或菲林膜进行两次曝光处理刻蚀得到。

[0076]

在步骤s3中,所述采用钢网印刷在所述焊盘上涂布锡膏具体如图5中(d)所示。由于所述第二开口25到所述焊盘11的水平距离l1增大至60微米-100微米,大于所述白油层20的厚度,在采用钢网印刷涂布锡膏时,钢网与所述基板10能够很好的直接接触,便于所述锡膏50涂布至所述焊盘11上,避免了由于白油层厚度过高导致锡膏印刷异常的问题,进而避免了基板与led芯片焊接异常的问题。

[0077]

在步骤s4中,提供led芯片,采用回流焊将所述led芯片焊接至所述焊盘上,具体如图5中(e)所示。

[0078]

进一步,在步骤s4之后,所述制备方法还包括:在所述开口内制备白胶层,如图5中(f)所示。在所述开口内制备白胶层具体为采用点胶工艺在所述开口21内涂覆一层白胶材料,所述白胶材料围绕所述led芯片30,优选所述白胶材料填充所述led芯片30和所述白油层20之间的空隙。所述白胶材料一般包括硅胶或环氧胶等热固性有机材料,以及二氧化钛或银等高反射材料。

[0079]

在所述白胶层制备之后,所述制备方法还包括:制备透明封装层,所述透明封装层覆盖所述led芯片30、所述白油层20、所述白胶层40和所述基板10。

[0080]

本发明实施例还提供一种显示装置,所述显示装置包括本发明任意一种实施例所提供的led显示面板。由于所述显示装置包括本发明任意一种实施例提供的led显示面板,因此具备本发明任意一种实施例提供的led显示面板所具备的技术特征以及有益效果,具体可参照上述实施例,在此不再赘述。

[0081]

综上所述,本发明实施例提供了一种led显示面板及其制备方法、显示装置,通过对所述led显示面板内的所述白油层进行设计,增大所述白油层的开口尺寸,使所述开口的侧壁在所述基板上的投影与相邻所述焊盘之间的最大距离大于或等于所述白油层的厚度,便于钢网印刷过程中钢网与所述基板接触,避免了由于白油层厚度过高导致锡膏印刷异常的问题,进而避免了基板与led芯片焊接异常的问题。

[0082]

以上对本发明实施例所提供的led显示面板及其制备方法、显示装置进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1