一种矿物绝缘电缆及其制备方法与流程

1.本发明涉及电缆制造技术领域,具体为一种矿物绝缘电缆及其制备方法。

背景技术:

2.近些年来,随着越来越多的火灾事故给人们带来了太多的伤痛和警示,人们对生命安全也越发重视。火灾情况下,消防配电线路的安全是消防用电设备正常运行的保障,它能够提升灭火的成功率以及火场内人们的存活率。

3.矿物绝缘电缆是一种由无机材料组成的电缆,具有良好的导电性能、机械物理性能、耐火性能,在火灾条件下能够保证火灾延续时间内的消防用电,无毒、不延燃、不产生烟雾,它可以保障重要的消防水泵、排烟风机等设备在火灾情况下的持续用电要求,是火灾时的生命线。因此,矿物绝缘电缆被广泛应用于在恶劣环境下的电力传输与信号测量,如核电厂、化工厂、钢铁厂等等,要求其具备良好的电磁屏蔽性能,这也成为了矿物绝缘电缆技术面临的一大技术难题。

4.本发明关注到了这一现状,通过制备一种矿物绝缘电缆来解决这一难题。

技术实现要素:

5.本发明的目的在于提供一种矿物绝缘电缆及其制备方法,以解决现有技术中存在的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种矿物绝缘电缆,由内及外包括缆芯层、矿物绝缘层和护套层,所述矿物绝缘电缆是利用由矿物绝缘层、护套层依次包裹缆芯层后,再使用四氯化锆进行焙烧制备得到;所述护套层是由2-异丙烯基-4-(三甲氧基硅基)苯酚和4-(三甲氧基硅基)邻苯二胺混合,再利用超临界乙醇进行处理制备得到。

8.进一步的,所述矿物绝缘层是由氧化镁组成;所述缆芯层是由铜丝绞合制得。

9.进一步的,所述矿物绝缘电缆的制备方法包括以下制备步骤:

10.(1)将铜丝绞合,制备得到缆芯层;

11.(2)将六水合硝酸镁、柠檬酸、乙醇、水混合油浴锅,倒入模具、烘干、脱模,制备得到矿物绝缘层;

12.(3)将2-异丙烯基-4-(三甲氧基硅基)苯酚和4-(三甲氧基硅基)邻苯二胺混合,再利用超临界乙醇进行处理,制备得到护套层;

13.(4)依次将矿物绝缘层、护套层包裹缆芯层,制备得到电缆;再利用四氯化锆对电缆进行焙烧,制备得到矿物绝缘电缆;

14.进一步的,所述矿物绝缘电缆的制备方法包括以下制备步骤:

15.(1)在26~30mm绞距和1800~2200r/min绞线速度下,将7~9根直径为0.68~0.78mm的铜丝绞合,制备得到缆芯层;

16.(2)将六水合硝酸镁、柠檬酸、乙醇、水按质量比1:0.9:0.23:11~1:1.1:0.24:12

混合,以1200~1300r/min搅拌20~30min,随后放入79~81℃油浴锅中继续搅拌3~4h,随后倒入32~33mm厚的模具中,在10~20pa、120~130℃的烘箱中烘11~13h,脱模,制备得到矿物绝缘层;

17.(3)将护套层溶胶倒入6~8mm厚的模具中,在0~4℃下冷冻11~13h,随后在10~20pa、-50~-48℃下冷冻46~50h,取出脱模,制备得到护套层;

18.(4)在2.6~2.8mpa、25~26℃和200~300r/min搅拌条件下,将电缆放入电缆质量5~8倍的四氯化锆溶液中浸渍3~4h,随后捞出依次用乙醇和去离子水洗涤2~4次,放入50~60℃烘箱烘2~3h,随后在氩气保护条件下,放入900~1000℃的马弗炉中焙烧4~6h,随后以4~6℃/min升温至1400~1600℃继续焙烧4~6h,取出,在氮气保护下以3~6℃/min冷却至室温,制备得到矿物绝缘电缆。

19.进一步的,步骤(3)所述护套层溶胶的制备方法如下:在98~100℃、氩气保护条件下,将4-(三甲氧基硅基)邻苯二胺、2-异丙烯基-4-(三甲氧基硅基)苯酚按质量比1:2.2~1:2.3加入到4.4~4.6mpa的反应釜中,随后以3~5m/min通入4-(三甲氧基硅基)邻苯二胺质量0.5~0.7倍的超临界乙醇,在1200~1300r/min的搅拌条件下超临界处理30~40min,继续搅拌12~13h,制备得到护套层溶胶。

20.进一步的,所述2-异丙烯基-4-(三甲氧基硅基)苯酚的制备方法如下:在-79~-77℃、氮气保护下,将2-异丙烯基-4-溴苯酚和四氢呋喃按质量比1:8~1:9混合,以80~120滴/min滴加2-异丙烯基-4-溴苯酚质量0.8~0.9倍的质量分数为14~16%的丁基锂的正己烷溶液,以1200~1300r/min搅拌1.9~2.1h,随后滴加2-异丙烯基-4-溴苯酚质量0.7~0.8倍的三甲氧基氯硅烷,继续搅拌4.5~5.5h,自然升温至室温,在-1~1℃下以40~60滴/min滴加质量分数为38~40%的氢氧化钠溶液调节ph至9~10,继续搅拌0.9~1.1h,制备得到2-异丙烯基-4-(三甲氧基硅基)苯酚。

21.进一步的,所述4-(三甲氧基硅基)邻苯二胺的制备方法如下:在-79~-77℃、氮气保护下,将4-溴邻苯二胺和四氢呋喃按质量比1:6~1:8混合,以80~120滴/min滴加4-溴邻苯二胺质量0.6~0.8倍的质量分数为14~16%的丁基锂的正己烷溶液,以1200~1300r/min搅拌1.9~2.1h,随后滴加4-溴邻苯二胺质量0.7~0.8倍的三甲氧基氯硅烷,继续搅拌4.5~5.5h,自然升温至室温,在-1~1℃下以40~60滴/min滴加质量分数为38~40%的氢氧化钠溶液调节ph至9~10,继续搅拌0.9~1.1h,制备得到4-(三甲氧基硅基)邻苯二胺。

22.进一步的,所述超临界乙醇的制备方法如下:在氩气保护条件下,将乙醇放入4.4~4.6mpa的反应釜中,以2~4℃/min升温至98~100℃,保温20~30min,制备得到超临界乙醇。

23.进一步的,步骤(4)所述电缆的制备方法如下:依次利用矿物绝缘层和护套层包裹缆芯层,随后在188~190℃、8~10mpa下,以220~240m/min辊压1~3次,制备得到电缆。

24.进一步的,步骤(4)所述四氯化锆溶液的制备方法如下:在24~26℃下,将四氯化锆、二氯甲烷按质量比17~18倍混合,以1200~1300r/min搅拌15~25min,随后以40~60滴/min滴加四氯化锆质量1.1~1.3倍的四氢呋喃继续搅拌13~17min,制备得到四氯化锆溶液。

25.与现有技术相比,本发明所达到的有益效果是:

26.本发明制备矿物绝缘电缆时,先将2-异丙烯基-4-(三甲氧基硅基)苯酚和4-(三甲

氧基硅基)邻苯二胺混合,再利用超临界乙醇进行处理,制备得到护套层,再依次将矿物绝缘层、护套层包裹缆芯层得到电缆;最后,利用四氯化锆对电缆进行焙烧,制备得到矿物绝缘电缆;其中,矿物绝缘层是由氧化镁组成。

27.首先,将2-异丙烯基-4-(三甲氧基硅基)苯酚和4-(三甲氧基硅基)邻苯二胺混合,再利用超临界乙醇进行处理,制备得到护套层,在乙醇的羟基作用下,2-异丙烯基-4-(三甲氧基硅基)苯酚和4-(三甲氧基硅基)邻苯二胺中的三甲氧基硅基脱去甲氧基缩合形成共价键交联和甲醇,甲醇氧化形成甲醛,与2-异丙烯基-4-(三甲氧基硅基)苯酚和4-(三甲氧基硅基)邻苯二胺发生氨甲基化反应,形成超交联微孔结构的胺双酚化合物,增加了护套层的孔隙率,增强了护套层的吸附性。

28.其次,利用四氯化锆对电缆进行焙烧,制备得到矿物绝缘电缆,四氯化锆在护套层的吸附作用下进入护套层,被护套层中胺双酚化合物快速捕捉,形成锆配合物,锆配合物催化护套层中异丙烯基交联聚合形成聚丙烯,增加了护套层的交联密度,增强了护套层的抗冲击性,进而增强了矿物绝缘电缆的抗冲击性;护套层中聚丙烯和胺双酚化合物碳化形成碳纤维,增强了矿物绝缘电缆的电磁屏蔽性能,并与护套层中原位生成的氧化锆晶粒和二氧化硅晶粒形成致密的陶瓷层,增强了矿物绝缘电缆的耐磨性;同时,矿物绝缘层的氧化镁受热膨胀,护套层内表面的氧化锆晶粒以销钉的形式嵌入疏松的矿物绝缘层,将矿物绝缘层和护套层稳固地嵌合在一起,增强了矿物绝缘电缆的耐剥离性能。

具体实施方式

29.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在将以下实施例中制备得到的矿物绝缘电缆的各指标测试方法如下:

31.抗冲击性:取相同长度和宽度的实施例和对比例制备得到的矿物绝缘电缆按照qj1632标准测定冲击强度来测定抗冲击性。

32.电磁屏蔽性:使用安捷伦m5242a矢量网络分析仪对相同长度的实施例和对比例制备得到的矿物绝缘电缆的电磁屏蔽效能进行测试。测试的电磁波频率范围为8~12ghz。

33.耐磨性:使用600目打磨机,以75r/min将相同质量的实施例和对比例制备得到的矿物绝缘电缆打磨30min,用去离子水洗涤4次,放入50℃烘箱烘2h,自然冷却至室温,得到打磨后的矿物绝缘电缆,称取打磨后的矿物绝缘电缆的质量,磨损率=100%*(矿物绝缘电缆的质量-打磨后的矿物绝缘电缆的质量)/矿物绝缘电缆的质量。

34.耐剥离性:取相同长度和宽度的实施例和对比例制备得到的矿物绝缘电缆按照gb/t8808标准法测试剥离强度来测定耐剥离性。

35.实施例1

36.一种矿物绝缘电缆的制备方法,所述矿物绝缘电缆的制备方法包括以下制备步骤:

37.(1)在26mm绞距和1800r/min绞线速度下,将7根直径为0.68mm的铜丝绞合,制备得

到缆芯层;

38.(2)将六水合硝酸镁、柠檬酸、乙醇、水按质量比1:0.9:0.23:11混合,以1200r/min搅拌20min,随后放入79℃油浴锅中继续搅拌3h,随后倒入32mm厚的模具中,在10pa、120℃的烘箱中烘11h,脱模,制备得到矿物绝缘层;

39.(3)在-79℃、氮气保护下,将2-异丙烯基-4-溴苯酚和四氢呋喃按质量比1:8混合,以80滴/min滴加2-异丙烯基-4-溴苯酚质量0.8倍的质量分数为14%的丁基锂的正己烷溶液,以1200r/min搅拌1.9h,随后滴加2-异丙烯基-4-溴苯酚质量0.7倍的三甲氧基氯硅烷,继续搅拌4.5h,自然升温至室温,在-1℃下以40滴/min滴加质量分数为38%的氢氧化钠溶液调节ph至9,继续搅拌0.9h,制备得到2-异丙烯基-4-(三甲氧基硅基)苯酚;在-79℃、氮气保护下,将4-溴邻苯二胺和四氢呋喃按质量比1:6混合,以80滴/min滴加4-溴邻苯二胺质量0.6倍的质量分数为14%的丁基锂的正己烷溶液,以1200r/min搅拌1.9h,随后滴加4-溴邻苯二胺质量0.7倍的三甲氧基氯硅烷,继续搅拌4.5h,自然升温至室温,在-1℃下以40滴/min滴加质量分数为38%的氢氧化钠溶液调节ph至9,继续搅拌0.9h,制备得到4-(三甲氧基硅基)邻苯二胺;在氩气保护条件下,将乙醇放入4.4mpa的反应釜中,以2℃/min升温至98℃,保温20min,制备得到超临界乙醇;在98℃、氩气保护条件下,将4-(三甲氧基硅基)邻苯二胺、2-异丙烯基-4-(三甲氧基硅基)苯酚按质量比1:2.2加入到4.4mpa的反应釜中,随后以3m/min通入4-(三甲氧基硅基)邻苯二胺质量0.5倍的超临界乙醇,在1200r/min的搅拌条件下超临界处理30min,继续搅拌12h,制备得到护套层溶胶;将护套层溶胶倒入6mm厚的模具中,在0℃下冷冻11h,随后在10pa、-50℃下冷冻46h,取出脱模,制备得到护套层;

40.(4)依次利用矿物绝缘层和护套层包裹缆芯层,随后在188℃、8mpa下,以220m/min辊压1次,制备得到电缆;在24℃下,将四氯化锆、二氯甲烷按质量比17倍混合,以1200r/min搅拌15min,随后以40滴/min滴加四氯化锆质量1.1倍的四氢呋喃继续搅拌13min,制备得到四氯化锆溶液;在2.6mpa、25℃和200r/min搅拌条件下,将电缆放入电缆质量5倍的四氯化锆溶液中浸渍3h,随后捞出依次用乙醇和去离子水洗涤2次,放入50℃烘箱烘2h,随后在氩气保护条件下,放入900℃的马弗炉中焙烧4h,随后以4℃/min升温至1400℃继续焙烧4h,取出,在氮气保护下以3℃/min冷却至室温,制备得到矿物绝缘电缆。

41.实施例2

42.一种矿物绝缘电缆的制备方法,所述矿物绝缘电缆的制备方法包括以下制备步骤:

43.(1)在28mm绞距和2000r/min绞线速度下,将8根直径为0.73mm的铜丝绞合,制备得到缆芯层;

44.(2)将六水合硝酸镁、柠檬酸、乙醇、水按质量比1:1:0.235:11.5混合,以1250r/min搅拌25min,随后放入80℃油浴锅中继续搅拌3.5h,随后倒入32.5mm厚的模具中,在15pa、125℃的烘箱中烘12h,脱模,制备得到矿物绝缘层;

45.(3)在-78℃、氮气保护下,将2-异丙烯基-4-溴苯酚和四氢呋喃按质量比1:8.5混合,以100滴/min滴加2-异丙烯基-4-溴苯酚质量0.85倍的质量分数为15%的丁基锂的正己烷溶液,以1250r/min搅拌2h,随后滴加2-异丙烯基-4-溴苯酚质量0.75倍的三甲氧基氯硅烷,继续搅拌5h,自然升温至室温,在0℃下以50滴/min滴加质量分数为39%的氢氧化钠溶液调节ph至9.5,继续搅拌1h,制备得到2-异丙烯基-4-(三甲氧基硅基)苯酚;在-78℃、氮气

保护下,将4-溴邻苯二胺和四氢呋喃按质量比1:7混合,以100滴/min滴加4-溴邻苯二胺质量0.7倍的质量分数为15%的丁基锂的正己烷溶液,以1250r/min搅拌2h,随后滴加4-溴邻苯二胺质量0.7~0.8倍的三甲氧基氯硅烷,继续搅拌5h,自然升温至室温,在0℃下以50滴/min滴加质量分数为39%的氢氧化钠溶液调节ph至9.5,继续搅拌1h,制备得到4-(三甲氧基硅基)邻苯二胺;在氩气保护条件下,将乙醇放入4.5mpa的反应釜中,以3℃/min升温至99℃,保温25min,制备得到超临界乙醇;在99℃、氩气保护条件下,将4-(三甲氧基硅基)邻苯二胺、2-异丙烯基-4-(三甲氧基硅基)苯酚按质量比1:2.25加入到4.5mpa的反应釜中,随后以4m/min通入4-(三甲氧基硅基)邻苯二胺质量0.6倍的超临界乙醇,在1250r/min的搅拌条件下超临界处理35min,继续搅拌12.5h,制备得到护套层溶胶;将护套层溶胶倒入7mm厚的模具中,在2℃下冷冻12h,随后在15pa、-49℃下冷冻48h,取出脱模,制备得到护套层;

46.(4)依次利用矿物绝缘层和护套层包裹缆芯层,随后在189℃、9mpa下,以230m/min辊压2次,制备得到电缆;在25℃下,将四氯化锆、二氯甲烷按质量比17.5倍混合,以1250r/min搅拌20min,随后以50滴/min滴加四氯化锆质量1.2倍的四氢呋喃继续搅拌15min,制备得到四氯化锆溶液;在2.7mpa、25.5℃和250r/min搅拌条件下,将电缆放入电缆质量6.5倍的四氯化锆溶液中浸渍3.5h,随后捞出依次用乙醇和去离子水洗涤3次,放入55℃烘箱烘2.5h,随后在氩气保护条件下,放入950℃的马弗炉中焙烧5h,随后以5℃/min升温至1500℃继续焙烧5h,取出,在氮气保护下以4.5℃/min冷却至室温,制备得到矿物绝缘电缆。

47.实施例3

48.一种矿物绝缘电缆的制备方法,所述矿物绝缘电缆的制备方法包括以下制备步骤:

49.(1)在30mm绞距和2200r/min绞线速度下,将9根直径为0.78mm的铜丝绞合,制备得到缆芯层;

50.(2)将六水合硝酸镁、柠檬酸、乙醇、水按质量比1:1.1:0.24:12混合,以1300r/min搅拌30min,随后放入81℃油浴锅中继续搅拌4h,随后倒入33mm厚的模具中,在20pa、130℃的烘箱中烘13h,脱模,制备得到矿物绝缘层;

51.(3)在-77℃、氮气保护下,将2-异丙烯基-4-溴苯酚和四氢呋喃按质量比1:9混合,以120滴/min滴加2-异丙烯基-4-溴苯酚质量0.9倍的质量分数为16%的丁基锂的正己烷溶液,以1300r/min搅拌2.1h,随后滴加2-异丙烯基-4-溴苯酚质量0.8倍的三甲氧基氯硅烷,继续搅拌5.5h,自然升温至室温,在1℃下以60滴/min滴加质量分数为40%的氢氧化钠溶液调节ph至10,继续搅拌1.1h,制备得到2-异丙烯基-4-(三甲氧基硅基)苯酚;在-77℃、氮气保护下,将4-溴邻苯二胺和四氢呋喃按质量比1:8混合,以120滴/min滴加4-溴邻苯二胺质量0.8倍的质量分数为16%的丁基锂的正己烷溶液,以1300r/min搅拌2.1h,随后滴加4-溴邻苯二胺质量0.8倍的三甲氧基氯硅烷,继续搅拌5.5h,自然升温至室温,在1℃下以60滴/min滴加质量分数为40%的氢氧化钠溶液调节ph至10,继续搅拌1.1h,制备得到4-(三甲氧基硅基)邻苯二胺;在氩气保护条件下,将乙醇放入4.6mpa的反应釜中,以4℃/min升温至100℃,保温30min,制备得到超临界乙醇;在100℃、氩气保护条件下,将4-(三甲氧基硅基)邻苯二胺、2-异丙烯基-4-(三甲氧基硅基)苯酚按质量比1:2.3加入到4.6mpa的反应釜中,随后以5m/min通入4-(三甲氧基硅基)邻苯二胺质量0.7倍的超临界乙醇,在1300r/min的搅拌条件下超临界处理40min,继续搅拌13h,制备得到护套层溶胶;将护套层溶胶倒入8mm厚

的模具中,在4℃下冷冻13h,随后在20pa、-48℃下冷冻50h,取出脱模,制备得到护套层;

52.(4)依次利用矿物绝缘层和护套层包裹缆芯层,随后在190℃、10mpa下,以240m/min辊压3次,制备得到电缆;在26℃下,将四氯化锆、二氯甲烷按质量比18倍混合,以1300r/min搅拌25min,随后以60滴/min滴加四氯化锆质量1.3倍的四氢呋喃继续搅拌17min,制备得到四氯化锆溶液;在2.8mpa、26℃和300r/min搅拌条件下,将电缆放入电缆质量8倍的四氯化锆溶液中浸渍4h,随后捞出依次用乙醇和去离子水洗涤4次,放入60℃烘箱烘3h,随后在氩气保护条件下,放入1000℃的马弗炉中焙烧6h,随后以6℃/min升温至1600℃继续焙烧6h,取出,在氮气保护下以6℃/min冷却至室温,制备得到矿物绝缘电缆。

53.对比例1

54.对比例1与实施例2的区别仅在于步骤(3)的不同,将步骤(3)修改为:在氩气保护条件下,将乙醇放入4.5mpa的反应釜中,以3℃/min升温至99℃,保温25min,制备得到超临界乙醇;在99℃、氩气保护条件下,将三甲氧基氯硅烷加入到4.5mpa的反应釜中,随后以4m/min通入4-(三甲氧基硅基)邻苯二胺质量0.6倍的超临界乙醇,在1250r/min的搅拌条件下超临界处理35min,继续搅拌12.5h,制备得到护套层溶胶;将护套层溶胶倒入7mm厚的模具中,在2℃下冷冻12h,随后在15pa、-49℃下冷冻48h,取出脱模,制备得到护套层。其余制备步骤同实施例2。

55.对比例2

56.对比例2与实施例2的区别仅在于步骤(3)的不同,将步骤(3)修改为:在-78℃、氮气保护下,将2-异丙烯基-4-溴苯酚和四氢呋喃按质量比1:8.5混合,以100滴/min滴加2-异丙烯基-4-溴苯酚质量0.85倍的质量分数为16%的丁基锂的正己烷溶液,以1250r/min搅拌2h,随后滴加2-异丙烯基-4-溴苯酚质量0.75倍的三甲氧基氯硅烷,继续搅拌5h,自然升温至室温,在0℃下以50滴/min滴加质量分数为39%的氢氧化钠溶液调节ph至9.5,继续搅拌1h,制备得到2-异丙烯基-4-(三甲氧基硅基)苯酚;在-78℃、氮气保护下,将4-溴邻苯二胺和四氢呋喃按质量比1:7混合,以100滴/min滴加4-溴邻苯二胺质量0.7倍的质量分数为16%的丁基锂的正己烷溶液,以1250r/min搅拌2h,随后滴加4-溴邻苯二胺质量0.7~0.8倍的三甲氧基氯硅烷,继续搅拌5h,自然升温至室温,在0℃下以50滴/min滴加质量分数为39%的氢氧化钠溶液调节ph至9.5,继续搅拌1h,制备得到4-(三甲氧基硅基)邻苯二胺;在99℃、氩气保护条件下,将4-(三甲氧基硅基)邻苯二胺、2-异丙烯基-4-(三甲氧基硅基)苯酚按质量比1:2.25加入到4.5mpa的反应釜中,随后以60滴/min通入4-(三甲氧基硅基)邻苯二胺质量0.6倍的乙醇,在1250r/min的搅拌12.5h,制备得到护套层溶胶;将护套层溶胶倒入7mm厚的模具中,在2℃下冷冻12h,随后在15pa、-49℃下冷冻48h,取出脱模,制备得到护套层。其余制备步骤同实施例2。

57.对比例3

58.对比例3与实施例2的区别仅在于步骤(4)的不同,将步骤(4)修改为:依次利用矿物绝缘层和护套层包裹缆芯层,随后在189℃、9mpa下,以230m/min辊压2次,制备得到电缆;随后在氩气保护条件下,放入950℃的马弗炉中焙烧5h,随后以5℃/min升温至1500℃继续焙烧5h,取出,在氮气保护下以4.5℃/min冷却至室温,制备得到矿物绝缘电缆。其余制备步骤同实施例2。

59.对比例4

60.对比例4与实施例2的区别仅在于步骤(4)的不同,将步骤(4)修改为:依次利用矿物绝缘层和护套层包裹缆芯层,随后在189℃、9mpa下,以230m/min辊压2次,制备得到电缆;在25℃下,将四氯化锆、二氯甲烷按质量比17.5倍混合,以1250r/min搅拌20min,随后以50滴/min滴加四氯化锆质量1.2倍的四氢呋喃继续搅拌15min,制备得到四氯化锆溶液;在2.7mpa、25.5℃和250r/min搅拌条件下,将电缆放入电缆质量6.5倍的四氯化锆溶液中浸渍3.5h,随后捞出依次用乙醇和去离子水洗涤3次,放入55℃烘箱烘2.5h,制备得到矿物绝缘电缆。其余制备步骤同实施例2。

61.效果例

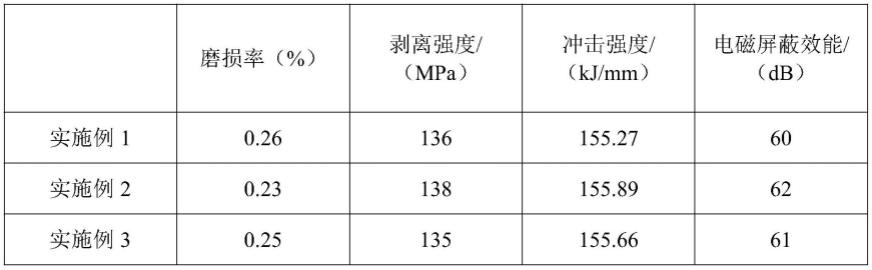

62.下表1给出了采用本发明实施例1至3与对比例1至4制备得到的矿物绝缘电缆的耐磨性、抗冲击性、电磁屏蔽性和耐剥离性的分析结果。

63.表1

[0064][0065][0066]

从表1中可发现实施例1、2、3制备得到的矿物绝缘电缆具有良好的耐磨性、抗冲击性、电磁屏蔽性和耐剥离性;从实施例1、2、3和对比例1的实验数据比较可发现,使用2-异丙烯基-4-(三甲氧基硅基)苯酚和4-(三甲氧基硅基)邻苯二胺制备护套层,可以形成胺双酚化合物,在后续利用四氯化锆对电缆进行焙烧的期间形成聚乙烯,生成大量碳纤维,制备得到的矿物绝缘电缆的抗冲击性和电磁屏蔽性能较强;从实施例1、2、3和对比例2的实验数据可发现,制备护套层时利用超临界乙醇进行处理,可以形成胺双酚化合物,在后续利用四氯化锆对电缆进行焙烧的期间形成聚乙烯,制备得到的矿物绝缘电缆的抗冲击性较强;从实施例1、2、3和对比例3的实验数据可发现,利用四氯化锆对电缆进行处理,在后续焙烧工艺中可以生成大量氧化锆晶粒,制备得到的矿物绝缘电缆的抗冲击性、耐磨性和耐剥离性较强;从实施例1、2、3和对比例4实验数据可发现,采用焙烧工艺制备矿物绝缘电缆,形成大量碳纤维和氧化锆晶粒,生成致密的陶瓷层,制备得到的矿物绝缘电缆的电磁屏蔽性、耐磨性和耐剥离性较强。

[0067]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论

从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1