一种电极材料的疏水处理方法

1.本发明涉及一种电极材料的疏水处理方法,属于能源材料领域,使电极材料表面钝化或具备一定疏水能力以提升其表面稳定性。

背景技术:

2.随着锂离子电池的使用需求及市场规模急速增长,亟需研制放电比容量更高且易于生产和使用的锂离子电池正极材料以进一步提高电池的比能量,从而延长电池及系统的续航时间。三元正极材料凭借其低成本、高比容量和循环稳定性好,受到了广泛的关注并逐步被推广使用,但因为其有丰富的氧空位和表面不饱和键,对空气中存在的水分、二氧化碳等具有较高的敏感性,从而对电池的生产工艺、原材料的存储以及车间的低湿环境保持等提出了高的要求,加工环境维持超低湿度需要消耗大量的电能,这无形之中增加了电池的生产成本。并且,人们为进一步提高电池比能量,三元材料中引入的镍元素含量在不断提高,因为其在充放电过程中存在ni

2+

/ni

3+

的价态转变,是电极材料容量发挥贡献的最主要部分,如lini

0.8

mn

0.1

co

0.1

o2、lini

0.85

mn

0.1

co

0.05

o2等。由于镍的高活性,其引入更易造成三元材料表面的ph值升高,与空气中的水分、二氧化碳等发生反应生成氢氧化锂、碳酸锂以及碳酸氢锂等杂质的速度更快,且稍有不慎,由于三元材料自身的吸水会使调制的电极浆料变成果冻状,导致后续的涂布工艺难以实施,部分果冻状浆料的存在也会导致电极的厚度和均匀度难以精确控制,最终造成所组装的电池成为不良品,无法发挥出正常的比能量和循环稳定性,甚至因内阻过大以及表面化合物分解产气等因素,使得电芯在使用中极易发生变形。此外,高镍三元材料与水接触会导致锂盐析出,其颗粒表面的层状结构会因此向岩盐相转变,而岩盐相中的镍元素以nio形式存在,直接导致表面ni

2+

含量上升,容易造成正极材料在长循环过程中发生阳离子混排,性能急剧下降。因此,在电芯的生产中需要对包含高镍在内的各类三元正极材料的生产环境予以严格的控制,将空气中水含量降至极低水平才能确保其性能正常发挥,这无形之中造成三元正极材料,尤其高镍型三元,的生产成本升高,并由此限制了其进一步被推广使用。

3.同理,研究者在开发高比容量正极材料的同时,也在探索高比容量的负极材料,如硅和锡等。对于硅和锡而言,此前的研究报道表明其在充放电过程中存在较大的体积效应,造成电极材料粉化,甚至从集流体表面脱落,导致电池性能急剧下降。而克服该粉化过程最有效的办法是将硅、锡等电极材料进行纳米化。但是,在电极材料纳米化过程中其表面能会急剧增加,相应会提高电极材料的化学活性,同时对空气中的氧气、二氧化碳、水分等敏感,其高化学活性,对于电池车间的粉尘处理、电池的副反应抑制等也都有影响。并且,在电极材料进行纳米化之后,急剧提升的表面能会使负极材料在空气中放置时更容易生成氧化层,由于硅、锡等的氧化物导电性都差,表面的氧化层形成会快速增大电池的内阻,影响性能发挥;空气中的水分也会更容易吸附在纳米颗粒表面及内部孔道结构,并且很难通过高温真空干燥去除,这些残存的水分在电池充放电过程中分解出氢离子,不仅会使电化学性能减退,还会诱发电池整体或者局部发热以及电解液分解产气等问题,影响电池的安全性。

此外,纳米负极材料的表面效应也会导致电解液在充放电过程中更容易和电极材料表面发生副作用而形成过厚的固体电解质界面膜(sei),而这往往意味着过多的活性锂离子会被消耗,对于构建高比能量的锂离子电池体系来说是非常不利的。并且,过厚的sei会带来更高的内阻,这会降低负极材料电子迁移或促进锂离子的扩散输运能力。由于硅基负极的电子和离子输运能力本来就较弱,若因纳米化后诱发内阻升高,则会直接影响其实际应用。综上所述,对纳米化的负极材料,如硅基、锡基或其他合金材料进行表面钝化处理,可确保其在日常存放以及电极、电芯制备过程中的稳定性,对其推广应用大有裨益。

4.由此可见,当前无论是电池组装所需的正极还是负极材料均会因为表面的高反应活性,不同程度与空气中的水分以及二氧化碳、氧气等发生反应,致使电极材料在实际使用中发生电化学性能退化并诱发安全问题,其中,又以水分对电池材料的影响最为严重。因此,获得一种快速、低成本且易操作的表面均匀包覆、隔绝外部环境水分的电极材料改性方法将大大提升其在存储中的电化学性能保持能力并降低电极制备、电芯生产过程中的成本和危险性,将有效促进锂离子电池多种正极、负极材料的商业化推广使用。

技术实现要素:

5.本发明的目的是旨在提升电极材料颗粒的表面化学稳定性,减低因电极材料吸附水分或因高表面能而诱发的副反应,从而改善相应电池的安全性和稳定性,提供一种实施电池电极材料疏水处理的方法。

6.本发明解决上述的问题采用的技术方案,电极材料的疏水处理方法步骤如下:

7.步骤一:将聚硅氧烷和有机溶剂混合得到聚硅氧烷溶液,聚硅氧烷和有机溶剂的体积比为1∶1~10000;

8.步骤二:将电极材料和催化剂加入到聚硅氧烷溶液中,电极材料与聚硅氧烷溶液的质量比为1∶1~100,催化剂与电极材料的质量比为0.01~1∶10;

9.步骤三:将引入正极材料和催化剂之后的聚硅氧烷溶液置于容器中;

10.步骤四:将容器加热到10~200℃恒温,以50~3000rpm的速度搅拌促进正极材料和催化剂在聚硅氧烷溶液中保持分散,使正极材料与聚硅氧烷溶液充分接触;

11.步骤五:恒温0.5~100h之后,将容器内的混合物取出并进行抽滤分离,在30~200℃的温度下充分干燥,冷却至室温即得到疏水处理之后的电极材料。

12.所述聚硅氧烷为聚二甲基硅氧烷、聚甲基氢硅氧烷、端羟基聚二甲基硅氧烷、氨基改性聚硅氧烷、端乙烯基聚二甲基硅氧烷、聚(甲基乙烯基-甲基氢)硅氧烷、聚醚改性聚硅氧烷或氟改性硅氧烷中的一种以上。

13.所述有机溶剂为丙酮、正己烷、四氢呋喃、异丙醇、石油醚、甲苯、二甲苯、二氯甲烷、三氯甲烷、汽油、煤油中的一种以上。

14.所述催化剂为氯铂酸、二月桂酸二丁基锡、辛酸亚锡、卡斯特催化剂、三乙烯二胺、氧化锌、二氧化钛、铂金、镍、四氧化三铁中的一种以上。

15.本发明的有益效果:

16.(1)处理后的电极材料具有优异的疏水性能,有效隔绝了外部环境的水分对电极材料表面的侵蚀作用,提升了其在贮藏以及使用过程中的化学稳定性。

17.(2)处理后的电极材料电化学性能无明显影响,如图5的电化学阻抗谱所示,在进

行电池组装后的阻抗和电化学性能测试方面和原始的电极材料无明显差异。

18.(3)电极材料在潮湿空气中暴露后,经疏水处理之后的电极材料性能保持能力远优于未经处理的电极材料。

19.(4)经过简单的浸渍、浸浴等处理即可获得高疏水且分散性能好的电极材料,方法易于规模化拓展使用,重复性和一致性好;

20.(5)没有废物排放,用于处理正极材料的溶液可以在补充聚硅氧烷之后继续使用,绿色环保且经济性高。

附图说明

21.图1疏水处理后的电极材料在压片后对水的接触角测试光学照片

22.图2疏水处理后的lini

0.8

mn

0.1

co

0.1

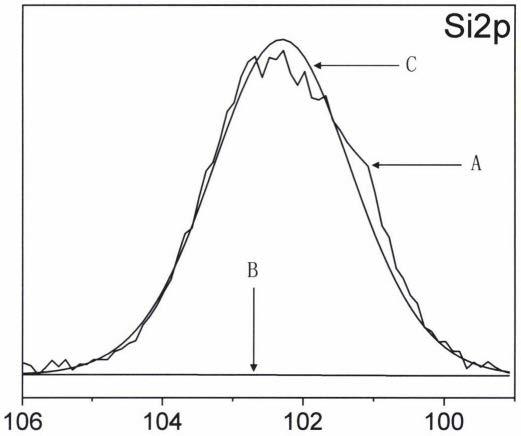

o2进行xps测试得到的si2p图谱

23.图中:a、b、c曲线分别为原始数据、基线和拟合数据曲线;纵坐标为样品测试时接收到的光电子强度,无单位;横坐标为电子结合能,单位为ev。

24.图3未经处理和疏水处理后的lini

0.8

mn

0.1

co

0.1

o2制成极片的首次充放电曲线

25.图中:箭头标记处的a、b、c曲线依次对应聚甲基氢硅氧烷处理的、聚二甲基硅氧烷处理的、未处理的lini

0.8

mn

0.1

co

0.1

o2;

26.纵坐标为电池电压,单位为v;横坐标为正极的比容量,单位为mah g-1

。

27.图4未经处理和疏水处理后的lini

0.8

mn

0.1

co

0.1

o2分别制成极片的电化学阻抗谱

28.图中:箭头标记处的a、b曲线分别对应未经处理和疏水处理后的lini

0.8

mn

0.1

co

0.1

o;

29.纵坐标为阻抗的实部,单位为ω;横坐标为阻抗的虚部的相反数,单位为ω。

30.图5疏水处理后的lini

0.8

mn

0.1

co

0.1

o2在进行存储72h,120h后的电化学循环性能对比图像

31.图中:箭头标记处的a、b、c曲线依次对应为未存储、存储72h以及存储120h的疏水处理后的lini

0.8

mn

0.1

co

0.1

o2;

32.纵坐标为电池正极的比容量,单位为mah g-1

;横坐标为电池循环圈数,单位为次。

具体实施方式

33.下面结合实施例和附图对本发明进行进一步说明。

34.实施例1

35.步骤一:将聚甲基氢硅氧烷溶解在正己烷中,其中聚甲基氢硅氧烷0.5g,正己烷50.0g;

36.步骤二:常温下将10.0g的lini

0.8

mn

0.1

co

0.1

o2加入到上述的聚甲基氢硅氧烷的正己烷溶液中,以300rpm速率搅拌混合10min;

37.步骤三:将混合均匀后的混合液放入80℃的水浴锅中持续加热并搅拌4h;

38.步骤四:将反应后的混合液抽滤后即得到粉末,放入90℃真空干燥箱中除去残余溶剂。

39.采用德国kr

ü

ss公司的光学法接触角/界面张力jy-82b kruss dsa接触角测定仪对上述所得疏水高镍三元正极材料粉体进行接触角测试。如图1所示,水接触角为109

°

。以

美国赛默飞世尔的x射线光电子能谱仪对上述所得疏水高镍三元正极材料粉体测试,如图2所示可见其包覆层的聚硅氧烷的硅的特征峰。

40.电化学性能测试为:将空白的和疏水处理后的高镍正极材料粉末与乙炔黑、粘结剂聚偏氟乙烯(pvdf)按照质量比8∶1∶1的比例在溶剂n-甲基吡咯烷酮(nmp)中混合,经涂布、烘干、裁剪后制成φ12mm的原片,在120℃真空干燥箱中干燥10h,得到相应正极极片,使用锂片做负极组装电池,所用锂片、电解液、隔膜、电池壳没有区别。然后将所得电池进行充放电测试以及电化学阻抗谱测试,所得结果如图3和图4所示。

41.存储性能测试为:在温度恒定为50℃,湿度恒定为50%相对湿度的密闭空间中,用精度万分之一的天平称取空白高镍正极材料粉末与疏水处理后的高镍正极材料粉末各3~5g,放在玻璃称量皿上并铺展开露出尽可能多的表面,在其中放置72h和120h。然后将其与乙炔黑、粘结剂pvdf按照质量比8∶1∶1的比例在溶剂nmp中混合,经涂布、烘干、裁剪后制成φ12mm的原片,在120℃真空干燥箱中干燥10h,得到相应正极极片,使用锂片做负极组装电池,所用锂片、电解液、隔膜、电池壳没有区别。在1c电流下测试其电化学性能,其容量和稳定性与未处理的样品的差距越小,则其存储性能越好。疏水处理后的高镍正极组装的电池在存储后的循环性能如图5所示。

42.在干燥环境下,未包覆的和疏水包覆后的lini

0.8

mn

0.1

co

0.1

o2的可逆容量分别为210.3和209.7mah g-1

,表明包覆后两者的循环性能没有明显差异。但在潮湿环境贮存72h和120h后,未包覆的正极材料的可逆容量为179.4和168.5mah g-1

,1c倍率下循环300次后的容量保持率分别为58.7%和51.4%;包覆后正极材料的可逆容量为193.6和190.1mah g-1

,300次循环后的容量保持率分别为69.8%和65.0%。

43.实施例2

44.步骤一:将聚二甲基硅氧烷溶解在丙酮中,其中聚二甲基硅氧烷0.5g,正己烷50.0g;

45.步骤二:常温下将10.0g的lini

0.8

mn

0.1

co

0.1

o2加入到上述的聚二甲基硅氧烷的丙酮溶液中,以300rpm速率搅拌混合10min;

46.步骤三:将混合均匀后的混合液放入80℃的水浴锅中持续加热并以300rpm速率搅拌4h;

47.步骤四:将反应后的混合液抽滤得到粉末,并放入100℃真空干燥箱中除去残余溶剂。

48.疏水包覆后的lini

0.8

mn

0.1

co

0.1

o2的可逆容量为189.9mah g-1

,1c电流循环300次后容量保持率为70.7%。在潮湿环境贮存72h和120h后,包覆正极材料的可逆容量为181.7和170.8mah g-1

,1c倍率下循环300次后的容量保持率分别为75.6%和71.3%。

49.实施例3

50.步骤一:将聚甲基氢硅氧烷和端羟基聚二甲基硅氧烷溶解在正己烷中,其中聚甲基氢硅氧烷0.5g,端羟基聚二甲基硅氧烷1.0g,正己烷50.0g;

51.步骤二:常温下将10.0g的lini

0.8

mn

0.1

co

0.1

o2与0.03g纳米二氧化钛加入到上述的聚甲基氢硅氧烷和端羟基聚二甲基硅氧烷的正己烷溶液中,以200rpm速率搅拌混合10min;

52.步骤三:将混合均匀后的混合液放入80℃的水浴锅中持续加热并以300rpm速率搅拌4h;

53.步骤四:将反应后的混合液抽滤得到粉末,并放入90℃真空干燥箱中除去残余溶剂。

54.疏水包覆后的lini

0.8

mn

0.1

co

0.1

o2的可逆容量为211.3mah g-1

,1c电流循环300次后容量保持率为82.5%。在潮湿环境贮存72h和120h后,包覆正极材料的可逆容量为200.3和185.8mah g-1

,1c倍率下循环300次后的容量保持率分别为78.2%和72.1%。

55.实施例4

56.步骤一:将聚甲基氢硅氧烷和端乙烯基聚二甲基硅氧烷溶解在正己烷中,其中聚甲基氢硅氧烷0.5g,端乙烯基聚二甲基硅氧烷1.0g,正己烷50.0g;

57.步骤二:常温下将10.0g的lini

0.8

mn

0.1

co

0.1

o2与0.1g纳米二氧化钛加入到上述的聚甲基氢硅氧烷和端乙烯基聚二甲基硅氧烷的正己烷溶液中,以200rpm速率搅拌混合10min;

58.步骤三:将混合均匀后的混合液放入80℃的水浴锅中持续加热并以300rpm速率搅拌4h;

59.步骤四:将反应后的混合液抽滤后即得到电极材料粉末,放入90℃真空干燥箱中除去残余溶剂。

60.疏水包覆后的lini

0.8

mn

0.1

co

0.1

o2的可逆容量为209.9mah g-1

,1c电流循环300次后容量保持率为82.1%。在潮湿环境贮存72h和120h后,包覆正极材料的可逆容量为195.5和191.8mah g-1

,1c倍率下循环300次后的容量保持率分别为68.2%和62.1%。

61.实施例5

62.步骤一:将聚甲基氢硅氧烷和聚甲基乙烯基硅氧烷溶解在正己烷中,其中聚甲基氢硅氧烷0.5g,聚甲基乙烯基硅氧烷1.0g,正己烷50.0g;

63.步骤二:常温下将10.0g的纳米锡粉与0.01g卡斯特催化剂加入到上述的聚甲基氢硅氧烷和聚甲基乙烯基硅氧烷的正己烷溶液中,以300rpm速率搅拌混合10min;

64.步骤三:将混合均匀后的混合液放入80℃的水浴锅中持续加热并以300rpm速率搅拌4h;

65.步骤四:将反应后的混合液抽滤后即得到电极材料粉末,并放入90℃真空干燥箱中除去残余溶剂。

66.干燥环境下,未包覆和疏水包覆后的锡电极的可逆容量分别为752.2和748.8mah g-1

,循环300次后容量保持率分别为85.5%和84.5%;在潮湿环境贮存72h和120h后,未包覆锡材料的可逆容量为698.9mah g-1

和663.8mah g-1

,1c倍率下循环300次后的容量保持率分别为71.5%和66.6%;包覆锡材料的可逆容量为711.9mah g-1

和702.6mah g-1

,1c倍率下循环300次后的容量保持率分别为78.5%和72.6%。

67.实施例6

68.步骤一:将聚甲基乙烯基硅氧烷溶解在正己烷中,其中聚甲基乙烯基硅氧烷1.0g,正己烷50.0g;

69.步骤二:常温下将10.0g的纳米硅粉与0.03g二月桂酸二丁基锡加入到上述的聚甲基乙烯基硅氧烷的正己烷溶液中,以300rpm速率搅拌混合10min;

70.步骤三:将混合均匀后的混合液放入80℃的水浴锅中加热并搅拌4h;

71.步骤四:将反应后的混合液抽滤得到电极材料粉末,并放入90℃真空干燥箱中除

去残余溶剂。

72.在干燥环境下,未包覆和疏水包覆后的硅材料的可逆容量分别为3187.4和3150.3mah g-1

,1a g-1

电流循环300次后容量分别为878.9和883.1mah g-1

。在潮湿环境贮存72h和120h后,未包覆的硅材料的可逆容量为2996.4mah g-1

和2992.3mah g-1

,1a g-1

电流循环300次后容量为778.9mah g-1

和769.9mah g-1

;包覆硅材料的可逆容量为3080.6mah g-1

和3005.2mah g-1

,1c倍率下循环300次后的容量分别为容量为823.1mah g-1

和796.5mah g-1

。

73.上述实施案例表明,经疏水包覆处理后的电极材料在潮湿环境贮存条件下的性能保持率远高于未经包覆的电极材料,充分说明了该方法行之有效,对于三元正极材料和纳米化负极材料的推广使用具有重要意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1