一种P型氮化物外延结构、制备方法及半导体器件与流程

一种p型氮化物外延结构、制备方法及半导体器件

技术领域

1.本发明涉及半导体技术领域,具体涉及一种p型氮化物外延结构、制备方法及半导体器件。

背景技术:

2.gan材料由于其优良的特性,已经成为制造发光器件、高温大功率器件和紫外探测器的重要材料。p型掺杂是制造gan器件必不可少的重要环节,因此吸引了很多研究小组的重视。

3.虽然这些年的技术不断发展,但当前产业上p型gan材料的载流子浓度仍远低于n型gan很多,随着高性能gan器件的发展,受限也变得越来越严重。造成p型gan材料的载流子浓度较低的主要原因有两方面,一方面是掺杂元素激活率低,另一方面是传统的掺杂方法无法抑制掺杂元素的自补偿作用,增加掺杂元素浓度往往造成p型gan材料的载流子浓度反而下降。

技术实现要素:

4.本发明的目的是提供一种p型氮化物外延结构、制备方法及半导体器件,能够抑制掺杂剂的自补偿效应及提高其激活率,从而提高p型氮化物材料的载流子浓度。

5.为了解决上述技术问题,本发明提供了一种p型氮化物外延结构,包括:衬底;以及依次生长于所述衬底上的u型氮化物层、p型氮化物前置层和p型氮化物复合层;其中,所述p型氮化物前置层为轻掺杂mg的氮化物层;所述p型氮化物复合层包括呈周期性结构的非掺氮化物层、共掺低受主层和镁掺杂并入层,单个周期中的非掺氮化物层、共掺低受主层和镁掺杂并入层依次生长;所述镁掺杂并入层为重掺杂mg的氮化物层;所述共掺低受主层为掺si的氮化铟层。

6.作为本发明的进一步改进,所述p型氮化物前置层的厚度为0.5um-1.5um,所述p型氮化物前置层中mg的掺杂浓度为1e18cm-3-1e19cm-3

,所述镁掺杂并入层中mg的掺杂浓度大于所述p型氮化物前置层中mg的掺杂浓度。作为本发明的进一步改进,所述氮化铟层中掺入si的掺杂浓度为1e17cm-3-1e18cm-3

。

7.作为本发明的进一步改进,所述镁掺杂并入层中掺入mg的掺杂浓度为1e20cm-3-1e21cm-3

。

8.作为本发明的进一步改进,所述周期性结构的周期为20-300个,所述p型氮化物复合层的厚度为50nm-600nm。

9.一种p型氮化物外延结构的制备方法,包括以下步骤:s1、在衬底上生长u型氮化物层;

s2、在u型氮化物层上生长p型氮化物前置层,其中,p型氮化物前置层中轻掺杂mg;s3、通入氨气,在p型氮化物前置层上生长p型氮化物复合层;s4、通入氮气退火激活,形成p型氮化物外延结构;其中,生长所述p型氮化物复合层包括以下步骤:s31、通入氮化物金属源,生长非掺氮化物层;s32、关闭氮化物金属源,通入铟源和硅源,在非掺氮化物层上生长共掺低受主层,其中,所述共掺低受主层为掺si的氮化铟层;s33、关闭铟源和硅源,通入镁源,在共掺低受主层上生长镁掺杂并入层,其中,所述镁掺杂并入层为重掺杂mg的氮化物层;s34、循环步骤s31-s33,在所述p型氮化物前置层上形成呈周期性结构的非掺氮化物层、共掺低受主层和镁掺杂并入层,单个周期中的非掺氮化物层、共掺低受主层和镁掺杂并入层依次生长。

10.作为本发明的进一步改进,所述p型氮化物前置层的生长厚度为0.5um-1.5um,所述p型氮化物前置层中mg的掺杂浓度为1e18cm-3-1e19cm-3

,所述镁掺杂并入层中mg的掺杂浓度大于所述p型氮化物前置层中mg的掺杂浓度。

11.作为本发明的进一步改进,所述p型氮化物复合层的生长温度为900℃-1050℃,其中,所述共掺低受主层的生长温度低于所述非掺氮化物层的生长温度。

12.作为本发明的进一步改进,所述非掺氮化物层的生长时间为10s-20s,所述共掺低受主层的生长时间为1s-10s,所述镁掺杂并入层的生长时间为1s-10s。

13.作为本发明的进一步改进,所述氮化铟层中掺入si的掺杂浓度为1e17cm-3-1e18cm-3

,且所述步骤s32中通入铟源和氮化物金属源的摩尔比至少为2。

14.作为本发明的进一步改进,所述镁掺杂并入层中mg的掺杂浓度为1e20cm-3-1e21cm-3

。

15.作为本发明的进一步改进,生长所述p型氮化物复合层中循环步骤s31-s33的次数为20-300次,形成的p型氮化物复合层的厚度为50nm-600nm。

16.一种半导体器件,包括如上所述的一种p型氮化物外延结构。

17.本发明的有益效果:1、本发明先在衬底上生长u型氮化物层实现平整化,再生长轻掺杂的p型氮化物前置层,避免u型氮化物层的弱n型对后续p型层的影响,轻掺杂mg的p型氮化物前置层消除耗尽层的影响;且轻掺杂的p型氮化物前置层对后续重掺杂p型氮化物复合层起到过渡作用,避免后续重掺杂剧烈影响外延层的应力以及界面态,促进重掺mg融入率和良好的表面形态;2、本发明通过外延结构的设计,p型氮化物复合层内三层循环生长,以及对元素的控制,增加掺杂剂的溶解度,降低掺杂剂的形成能,从而抑制其自补偿效应,尤其是在生长共掺杂低受主层时,通入铟源和硅源,形成掺si的氮化铟层,降低mg作为受主的能级来提高其激活率,并通过掺杂si实现部分填补深能级,从而提高mg的并入效率,提高p型氮化物材料载流子的浓度,有利于p型掺杂制造氮化物器件的发展。

附图说明

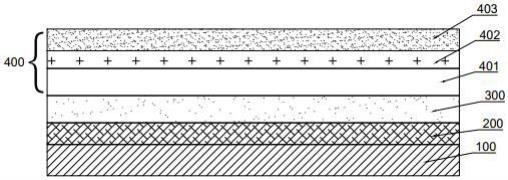

18.图1是本发明p型氮化物外结构示意图;图2是本发明共掺低受主层的原理和效果示意图;图3是本发明p型氮化物外结构中p型氮化物复合层生长过程示意图;图中标号说明:100、衬底;200、u型氮化物层;300、p型氮化物前置层;400、p型氮化物复合层;401、非掺氮化物层;402、共掺低受主层;403、镁掺杂并入层。

具体实施方式

19.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

20.如背景技术所述,掺杂元素的激活率低和自补偿作用导致p型gan材料的空穴浓度较低,其原理为,mg在gan中为深受主,其能级高达160mev,产业上的最高激活率很低(不到5%),导致p型gan材料的载流子浓度最高也就在5e17cm-3

左右,且稳定性较差,相比于gan材料n型掺杂si元素的激活能约20mev,为浅施主,激活率几乎100%,故n型gan材料的载流子浓度轻松在e19cm-3

以上;且当外延生长中增加掺杂mg的供给浓度时,虽然gan中的mg含量可以增加,但由于mg的自补偿产生深能级(如mg

gavn

之类的施主能级)空穴浓度反而下降。所以,当前产业上p型的载流子浓度低于n型很多。

21.针对p型氮化物载流子浓度低这一技术难题,发明人经过长期潜心研究发现,在衬底表面通过u型氮化物层生长轻掺杂mg的氮化物层,再通过复合结构对掺杂元素进行控制,可以增加掺杂剂的溶解度抑制其自补偿效应,以及可以降低受主的能级来提高激活率,从而提高p型氮化物材料载流子的浓度。

22.具体的,参考图1,本发明提供了一种p型氮化物外延结构,包括:衬底100;以及依次生长于衬底100上的u型氮化物层200、p型氮化物前置层300和p型氮化物复合层400;其中,p型氮化物前置层300为轻掺杂mg的氮化物层;p型氮化物复合层400包括呈周期性结构的非掺氮化物层401、共掺低受主层402和镁掺杂并入层403,单个周期中的非掺氮化物层401、共掺低受主层402和镁掺杂并入层403依次生长;镁掺杂并入层403为重掺杂mg的氮化物层;共掺低受主层402为掺si元素的氮化铟层。

23.本发明以p型gan外延结构为例解释其关键原理和过程:由于gan材料p型的掺杂mg受主被h钝化形成mg-h络合物,未经处理的gan:mg电阻率高达108ω

∙

cm,必须在生长后对mg进行激活,打断mg-h键以得到低阻的p型gan材料。因此,本发明在以下两方面提高mg的激活率,从而提高p型氮化物材料载流子的浓度。

24.本发明首先在衬底400上生长u型gan,作用是使异质衬底过渡到平整的gan材料层,在u型gan材料生长完成后,接长了p型gan前置层,即轻掺杂mg的gan层,该层厚度与其掺杂浓度相关,这里不做具体限定,是为后续生长而设,作用有两个:作用一是消除耗尽层的影响,由于底层虽为u型gan材料,但由于gan材料的性质,仍旧显弱n型。为了避免对后续p型层的影响,该层会轻掺mg,进行耗尽层的中和,掺杂浓度参考u型层的厚度和背景浓度。作用

二是为后面高掺的p型层提供应力释放和界面态。高掺p型的mg掺杂会在e20cm-3-e21cm-3

,如此高的掺杂会剧烈的影响外延层的应力以及界面态,而p型gan前置层则起到了过渡的作用,促进了高掺p型的mg融入率和良好的表面形貌。在本发明中,p型gan前置层的厚度约0.5um-1.5um,大于p型gan复合层的厚度。p型氮化物前置层作为p型外延层的一部分,在整个外延结构中占据较大厚度,有利于中和u型gan的弱n型,并对后续p型gan复合层中的重掺杂mg的氮化物层起过渡作用。

25.在进行p型gan复合层结构设计时,采用3层循环设置,其中,在共掺低受主层402形成的inn材料实际类似inn的量子点,如图2所示,由于inn的禁带宽度相比gan更小,其价带顶到受主的mg原子激活能ea2相比gan材料ea1要小,形成的共掺低受主层402的价带顶会升高,而受主的mg原子的激活能ea就降低了。同时,由于si原子的掺入,可以实现部分填补深能级,使更多的mg原子解放出来成为自由粒子。在其上铺mg原子时,即生长镁掺杂并入层403,受到前期的应力释放和共掺低受主等能带处理后,镁的并入效率和活性将大大提升,之后循环设置非掺gan层,此时的结晶质量会更高,从而形成高空穴载流子浓度的p型gan材料。在本发明中,inn中掺入si的掺杂浓度为1e17cm-3-1e18cm-3

;镁掺杂并入层403中掺入mg的掺杂浓度为1e20cm-3-1e21cm-3

。

26.进一步地,每个周期内的非掺氮化物层401、共掺低受主层402和镁掺杂并入层403的厚度为2-4nm。当p型gan复合层为多周期循环设置的非掺氮化物层401、共掺低受主层402和镁掺杂并入层403,每层均能降低受主的mg原子激活能,同时每层的si掺杂均能实现填补深能级,实现更多的mg并入效率;且在每次循环时通过稍微升温生长非掺氮化物层401,提高整体结晶质量。在本发明中周期性结构的周期为20-300个,p型gan复合层的厚度为50nm-600nm。对于pin器件,循环200-300个周期,p型gan复合层的厚度为400nm-600nm。对于gan基led, 循环20-50个周期,p型gan复合层的厚度为50nm-125nm。

27.上述p型氮化物外延结构可以通过如下制备方法制备获得,包括以下步骤:s1、在衬底100上生长u型氮化物层200;具体地,在衬底上生长1μm-3μm的u型氮化物层200;u型氮化物层200使异质衬底过渡到平整的gan材料层;s2、在u型氮化物层200上生长p型氮化物前置层300,其中,p型氮化物前置层300中轻掺杂mg;具体地,在u型氮化物层200上生长0.5um-1.5μm的p型氮化物前置层300;其中,p型氮化物前置层300中mg元素的掺杂浓度为1e18cm-3-1e19cm-3

;轻掺杂的p型氮化物前置层300避免u型氮化物层的弱n型对后续p型层的影响,消除耗尽层的影响;且轻掺杂的p型氮化物前置层对后续重掺杂起到过渡作用,避免后续重掺杂剧烈影响外延层的应力以及界面态,促进重掺mg融入率和良好的表面形态;s3、通入氨气,整个过程中保持氨气的通入状态,控制生长温度900-1050℃,在p型氮化物前置层300上生长p型氮化物复合层400;具体地,如图3所示,生长p型氮化物复合层400包括以下步骤:s31、向反应腔室内通入氮化物金属源,生长非掺氮化物层401,生长时间10-20s;s32、关闭氮化物金属源,通入铟源和硅源,在非掺氮化物层401上生长共掺低受主层402,si的掺杂浓度在1e17cm-3-1e18cm-3

,铟源与氮化物金属源的摩尔比为至少为2,以形

成inn(当摩尔比过低时,in无法掺入),共掺低受主层402的生长时间为1s-10s;优选地,铟源与氮化物金属源的摩尔比2-5时最佳;生长此层时,由于温度较高,形成的inn材料实际类似inn的量子点,由于inn的禁带宽度相比gan更小,其价带顶到受主的mg原子激活能ea2相比gan材料ea1要小,形成的共掺低受主层的价带顶会升高,而受主的mg原子的激活能ea就降低了。同时,由于si原子的掺入,可以实现部分填补深能级,使更多的mg原子解放出来成为自由粒子。

28.s33、关闭铟源和硅源,通入镁源,在共掺低受主层上生长镁掺杂并入层,其中,所述镁掺杂并入层为重掺杂mg的氮化物层,其中mg的掺杂浓度在1e20cm-3-1e21cm-3

,生长时间1s-10s;在步骤s32形成inn材料的上铺mg原子时,受到前期的应力释放和共掺低受主等能带处理后,镁的并入效率和活性将大大提升,之后可升温继续步骤s31生长非掺gan层,此时的结晶质量会更高。

29.s34、循环步骤s31-s33,在所述p型氮化物前置层上形成呈周期性结构的非掺氮化物层、共掺低受主层和镁掺杂并入层,单个周期中的非掺氮化物层、共掺低受主层和镁掺杂并入层依次生长。

30.当生长p型氮化物复合层400为多周期循环设置的非掺氮化物层401、共掺低受主层402和镁掺杂并入层403,每层均能降低受主的mg原子激活能,同时每层的si掺杂均能实现填补深能级,实现更多的mg并入效率;且在每次循环时通过稍微升温生长非掺氮化物层401,提高整体结晶质量。

31.s4、最后,通入氮气反应腔室内原位退火激活,形成高载流子浓度的p型氮化物外延结构。

32.本发明技术方案也可以扩展到aln等其他氮化物材料的提升p型载流子的方法,原理与上述类似,以下通过具体实施例说明上述方案的过程及效果。

33.实施例1本实施例对p型gan外延结构进行制备与测试,具体包括以下步骤:1)在蓝宝石衬底上生长2um的u型gan层;2)在u型gan层上生长1um的p型gan前置层,其中,mg的掺杂浓度约1e19cm-3

;3)设置生长温度1050℃,通入镓源,生长非掺gan层15s;4)关闭镓源,通入铟源和硅源,降温到950℃生长共掺低受主层,生长时间5s,其中,in/ga(摩尔比)=2,si的掺杂浓度5e17cm-3

;5)关闭铟源和硅源,只通入镁源,生长mg掺杂并入层,生长时间5s,其中,mg的掺杂浓度为5e20cm-3

;6)按步骤3)、4)、5)循环生长200个周期形成p型gan复合层,且整个过程保持氨气通入状态;7)最后,在mocvd炉内进行10分钟纯n2的退火,温度750℃,完成p型gan外延结构样品。

34.对比例1该对比例1与实施例1的不同之处在于:不进行p型gan前置层的生长,即去掉步骤2),直接在u型gan层上直接进行p型gan复合层的生长,其他与实施例1相同。

35.对比例2该对比例2与实施例1的不同之处在于:在步骤4)中只通入铟源,不通入硅源,即生长不掺杂si的inn,其他与实施例1相同。

36.对比例3该对比例3与实施例1的不同之处在于:在步骤4)中只通入硅源,不通入铟源,即非掺gan层上直接进行si掺杂后再进行mg掺杂,其他与实施例1相同。

37.对比例4该对比例4与实施例1的不同之处在于:直接采用u型gan生长p型gan,即,直接在2um的u型gan层生长重掺杂p型gan,生长时间20s,生长温度1050℃,其中,mg的掺杂浓度为5e20cm-3

。

38.对上述实施例1及对比例1-4中制备的p型gan外延结构样品在霍尔电流为1ua的测试条件下,分别进行霍尔效应测试,对得到的p型层载流子(空穴)浓度对比如表1所示:表1:p型层区别(相较于实施例1)载流子浓度实施例1/6.1e18cm-3

对比例1无p型gan前置层2.1e18cm-3

对比例2共掺层只通入铟源3.2e18cm-3

对比例3共掺层只通入硅源1.0e18cm-3

对比例4u型gan+重掺p型gan1.2e17cm-3

由表1可以看出:1、对比例1相较于实施例1制备的p型层载流子浓度有所下降,原因在于u型gan层具有弱n型,会对后续p型层产生影响,且后续重掺杂mg会剧烈影响外延层应力及界面态,影响了后续高掺p型的mg融入率,导致最后形成的p型层载流子浓度较实施例1大幅下降,进一步说明了实施例1中的轻掺mg的p型gan前置层的过渡作用,消除了耗尽层的影响,为后面高掺的p型层提供应力释放和界面态,促进了高掺p型的mg融入率和良好的表面形貌;2、对比例2相较于实施例1制备的p型层载流子浓度有所下降,原因在于对比例2在进行步骤4)形成inn时,未掺入si,虽然由于inn的禁带宽度相比gan小,价带顶升高,受主的mg原子的激活能所有降低,但mg的并入效率相较于实施例1明显变低,载流子浓度下降,整体结晶质量变低,说明si掺杂能够实现部分填补深能级,实现更多的mg并入效率,使更多的mg原子释放成为自由粒子,从而提高p型层载流子浓度;3、对比例3相较于实施例1制备的p型层载流子浓度下降,原因在于步骤4)中只通入硅源,不通入铟源,即不形成inn,在非掺gan层上直接进行si掺杂后并入重掺杂mg,p型层载流子浓度较实施例1下降,说明si原子的掺入虽然可以实现部分填补深能级,使更多的mg原子释放出来成为自由粒子(对比例2验证结果),但由于gan的价带顶不变,mg原子的激活能不变,mg的并入效率和活性依然受到限制,整体结晶质量低于实施例1;4、对比例1-3虽然较实施例1制备的p型层载流子浓度降低,但其仍均比对比例4中的p型层载流子浓度高一个数量级,这是因为对比例4即无p型gan前置层进行过渡,也无p型gan复合层结构来降低受主能级,提高掺杂mg激活率,而对比例中1虽然无过渡前置层,但其具有p型gan复合层,侧面说明了p型gan复合层结构具有大幅提高p型层载流子浓度的作用,

在对比例2和3中p型gan复合层虽然缺少一种掺杂元素,但由于inn层和si原子作用,镁的并入效率和活性提升,载流子浓度仍高对比例4一个数量级。

39.实施例2为了进一步说明p型gan前置层在本发明中的作用,本实施例相较于实施例1对p型gan前置层的厚度进行改变,其余与实施例1相同;结果:在霍尔电流为1ua的测试条件下,进行霍尔效应测试:1)当p型gan前置层厚度为0.5um, mg的掺杂浓度约1e18cm-3

,制备的p型gan层载流子浓度5.4e18cm-3

;2)当p型gan前置层厚度为1.5um, mg的掺杂浓度约1e19cm-3

,制备的p型gan层载流子浓度6.2e18cm-3

;结果表明:实施例2的2种厚度前置层相较于对比例1的无p型gan前置层,载流子浓度皆有提高,进一步证明p型gan前置层具有对耗尽层的中和作用,以及对后续高掺杂带来的应力及界面态影响过渡作用,且实施例2与实施例1的结果共同表明,随着p型gan前置层厚度的增加,中和作用和过渡作用越明显,达到的载流子浓度进一步提升。

40.实施例3为了进一步说明si掺杂在本发明中的作用,本实施例相较于实施例1对共掺低受主层中si的掺杂浓度进行改变,其余与实施例1相同;结果:在霍尔电流为1ua的测试条件下,进行霍尔效应测试:1)当共掺低受主层中si的掺杂浓度1e17cm-3

时,制备的p型gan层载流子浓度为5.3e18cm-3

;2)当共掺低受主层中si的掺杂浓度1e18cm-3

时,制备的p型gan层载流子浓度为4.5e18cm-3

。

41.结果表明:实施例3的si的掺杂浓度相较于对比例2的无掺入si,载流子浓度皆有提高,证明si原子的掺入,均可以实现部分填补深能级,使更多的mg原子解放出来成为自由粒子,但实施例3相较于实施例1的结果表明,si的掺杂浓度过小或过大,均会影响p型gan层载流子浓度微降,因此,需要合适的si的掺杂浓度以填补深能级,匹配mg原子解放自由粒子。

42.实施例4本实施例提供一种半导体器件,包括如上具体实施方式或实施例中任一种p型氮化物外延结构,由于p型gan复合层的循环数量决定了其厚度,因此,可根据具体所需制备半导体器件的需求进行设置,如:1)对gan基蓝光led进行制备,需要p型gan复合层的厚度为100nm,因此,p层复合层循环周期设置为40个,其余与实施例1中方案相同。

43.所制备的gan基蓝光led较传统方法相对于对比例4采用u型gan生长p型gan,在p型gan上制备同等gan基蓝光led,显示亮度提升5%,开启电压降低0.1v。

44.2)对pin器件进行制备,需要p型gan复合层的厚度为400nm,因此,循环周期设置为200个,其余与实施例1中方案相同。

45.所制备的pin器件较传统方法相对于对比例4直接采用u型gan生长p型gan,在p型gan上制备同等pin器件,显示响应速度加快20%。

46.上述1)、2)进一步证明,实施例1相对于对比例4的制备方法,载流子浓度大幅度提高,结晶质量高,使得制备的同等产品相关性能提高。

47.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1