一种锂离子电池精拆去壳装置

1.本发明属于电池回收处理技术领域,具体为一种锂离子电池精拆去壳装置。

背景技术:

2.锂离子电池是一种二次电池(充电电池),它主要依靠锂离子在正极和负极之间移动来工作。锂离子电池由正极、负极、隔膜、电解液和壳体组成。在工业上,厂家主要使用钴酸锂、锰酸锂、镍钴锰酸锂三元材料和磷酸亚铁锂等作为锂离子电池的正极材料,以天然石墨和人造石墨作为负极活性物质。聚偏氟己稀(pvdf)是一种广泛使用的正极粘结剂,粘度大,具有良好的化学稳定性和物理性能。工业生产的锂离子电池主要采用电解质六氟磷酸锂(lipf6)和有机溶剂配置的溶液作为电解液,利用有机膜,如多孔状的聚乙烯(pe)和聚丙烯(pp)等聚合物作为电池的隔膜。锂离子电池被普遍认为是环保无污染的绿色电池,但锂离子电池的回收不当同样会产生污染。锂离子电池虽然不含汞、镉、铅等有毒重金属,但电池的正负极材料、电解液等对环境和人体的影响仍然较大。

3.如果采用普通处理方法处理锂离子电池(填埋、焚烧、堆肥),电池中的钴、镍、锂、锰等金属,以及各类有机、无机化合物将造成金属污染、有机物污染、粉尘污染、酸碱污染。锂离子电解质机器转化物,如lipf6、六氟合砷酸锂(liasf6)、三氟甲磺酸锂(licf3so3)、氢氟酸(hf)等,溶剂和水解产物如乙二醇二甲醚(dme)、甲醇、甲酸等都是有毒物质。因此,废旧锂离子电池需要经过回收处理,减少对自然环境和人类身体健康的危害。

4.目前市场常用的废锂电池前处理多采用破碎方式,粉碎机的出料端连接有分析机,分析机的极片颗粒出料端连接有摇摆筛,分析机的粉料出口连接有二除尘装置;摇摆筛的中部出口连接有研磨机,研磨机的出料口连接有研磨集料器,研磨集料器的顶端粉料出口连接有三除尘装置,研磨集料器的底端开口连接有旋振筛。摇摆筛包括三个出料口,顶部出料口用于筛出大颗粒铜铝颗粒,底部出料口用于筛出黑粉,中部出料口筛出通过比重分离不开的物料。

5.但是该种处理方式存在诸多弊端:

6.(1)粉碎过程造成电解液的逸散,遇水生成氢氟酸,环境毒性极大。

7.(2)粗劣的破碎和筛分形式获得黑粉含有大量的粒径极小的金属碎屑,后续黑粉利用过程含有大量的杂质,极大的降低了黑粉的利用价值。

技术实现要素:

8.本发明的目的在于:本发明提供了一种锂离子电池精拆去壳装置,解决了现有锂电池如何进行精确去皮,确保电解液不逸散,进入后续的无害化处置的问题。

9.本发明目的通过下述技术方案来实现:

10.一种锂离子电池精拆去壳装置,包括拆分机,拆分机包括壳体,壳体内设有旋转的砧盘,砧盘的边侧设有周向布置的电池卡槽,壳体上设有上支架,上支架上设有沿砧盘的运动方向依次布置的电极切刀机构和压壳顶芯机构。

11.进一步的,所述的上支架上设有电极检测机构,电极切刀机构包括正向切刀机构和反向切刀机构,压壳顶芯机构包括压壳机构和顶芯机构,电极检测机构、正向切刀机构、反向切刀机构、压壳机构和顶芯机构沿砧盘的运动方向依次布置。

12.进一步的,所述的壳体的下部设有支腿,壳体为横放的半桶状结构,壳体的上部设有开口。

13.进一步的,所述的壳体的底部设有壳极出口,壳体的侧部设有芯材出口,芯材出口的接料端伸至芯材顶出位。

14.进一步的,所述的砧盘与步进电机连接。

15.进一步的,所述的电极切刀机构包括沿砧盘所在平面伸缩的切刀,切刀上套设有伸缩杆,伸缩杆的前端与压紧弹垫连接,压紧弹垫与切刀之间设有弹性件。

16.进一步的,所述的切刀与切刀气缸连接,切刀气缸设在上支架上。

17.进一步的,所述的切刀为u形,弹性件为套设在伸缩杆上的弹簧。

18.进一步的,所述的压壳机构为压辊。

19.进一步的,所述的顶芯机构包括沿砧盘轴线方向伸缩的顶针。

20.进一步的,所述的顶针与顶芯气缸连接,顶芯气缸设在上支架上。

21.进一步的,还包括上料机,上料机与砧盘相对。

22.进一步的,所述的上料机包括料斗,料斗的底部至顶部之间设有推板机构,推板机构的出料端设有滑梯,滑梯与砧盘相对。

23.本发明的有益效果:

24.1、精确拆分去皮,全系统的负压环境进行,保障散逸的电解液被有效处置。

25.2、精确去皮,保障壳体和芯材的有效分离,避免粉碎带来微小金属碎屑影响后续资源化利用。

26.前述本发明主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本发明可采用并要求保护的方案;且本发明,(各非冲突选择)选择之间以及和其他选择之间也可以自由组合。本领域技术人员在了解本发明方案后根据现有技术和公知常识可明了有多种组合,均为本发明所要保护的技术方案,在此不做穷举。

附图说明

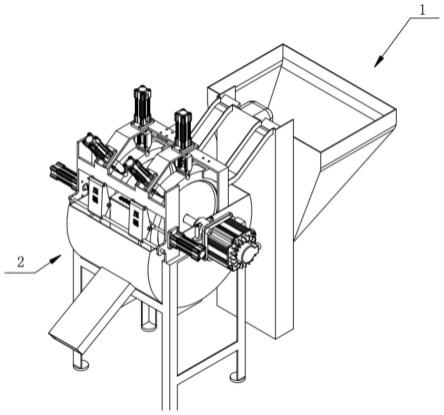

27.图1是本发明的结构立体图(左视)。

28.图2是本发明的结构立体图(右视)。

29.图3是本发明的结构主视图。

30.图4是本发明电极切刀机构的结构立体图。

31.图5是本发明电极切刀结构的结构侧视图。

32.图6是本发明砧盘的结构立体图。

33.图中:1-上料机,2-拆分机;11-料斗,12-推板机构,13-滑梯;21-支腿,22-壳体,23-砧盘,24-电极检测机构,25-正向切刀机构,26-反向切刀机构,27-压壳机构,28-顶芯机构,29-上支架;221-壳极出口,222-芯材出口;231-电池卡槽,232-步进电机;251-切刀气缸,252-切刀,253-伸缩杆,254-弹簧,255-压紧弹垫;281-顶针,282-顶芯气缸。

具体实施方式

34.下列非限制性实施例用于说明本发明。

35.实施例1:

36.参考图1~图6所示,一种锂离子电池精拆去壳装置,包括上料机1和拆分机2。上料机1包括料斗11、推板机构12和滑梯13。拆分机2包括支腿21、壳体22、砧盘23、电极检测机构24、电极切刀机构、压壳顶芯机构和上支架29,电极切刀机构包括正向切刀机构25和反向切刀机构26,压壳顶芯机构包括压壳机构27和顶芯机构28。

37.料斗11为倒锥形,用于存储废弃电池。料斗11的底部至顶部之间设有推板机构12,推板机构12安装在料斗11的侧壁处,实现将电池由料斗底部推送至顶部出料端。推板机构12的出料端设有滑梯13,滑梯13与砧盘23相对,被推送至顶部的电池通过滑梯13下滑,最终滑落至砧盘23的电池卡槽231上。

38.壳体22的下部设有支腿21,利用支腿21实现壳体22的稳定支撑。壳体22为横放的半桶状结构,壳体22的上部设有开口,壳体22的开口处设有上支架29,利用壳体22的开口实现砧盘23的外露,利用上支架29实现各机构的安装。

39.壳体22内通过轴承设有旋转的砧盘23,砧盘23与步进电机232连接,步进电机232固定在支腿21上,利用步进电机驱动砧盘23逆时针旋转。砧盘23的边侧设有周向布置的电池卡槽231,砧盘旋转时,将电池卡槽231卡设的电池对准各操作机构。

40.上支架29上设有电极检测机构24,电极检测机构24、正向切刀机构25、反向切刀机构26、压壳机构27和顶芯机构28沿砧盘23的逆时针运动方向依次布置。

41.电极检测机构24用于检测电池的正负极朝向,由于电池的正负极材料结构不同,而上料后的电池正负极朝向不确定,通过电极检测,判断利用正向或反向的切刀机构进行下刀。正向切刀机构25和反向切刀机构26距离砧盘两侧距离不同,确定正负极后,联锁控制是落第一组刀还是落第二组刀,对凹槽内的电池采取精准斩首去尾。

42.电极切刀机构包括切刀气缸251、切刀252、伸缩杆253、弹簧254和压紧弹垫255。切刀气缸251固定在上支架29上,切刀252与切刀气缸251连接,实现切刀252沿砧盘23的径向方向伸缩。

43.切刀252为u形,两侧的刀头实现对电池正负极的切断。切刀252的中部上套设有伸缩杆253,伸缩杆253的前端与压紧弹垫255连接,压紧弹垫255与切刀252之间设有弹性件,弹性件为套设在伸缩杆253上的弹簧254,在切刀252下刀时,压紧弹垫255与电池接触,实现对电池的压紧。

44.压壳机构27为固定在上支架29上的压辊,在砧盘23带着电池运动至压辊处时,压辊和砧盘23共同挤压电池,实现电池的压紧。顶芯机构28包括顶针281和顶芯气缸282,顶芯气缸282固定在上支架29的侧部,顶针281与顶芯气缸282连接,实现顶针281沿砧盘23轴线方向伸缩运动。压辊将电池压紧后,顶针281正对芯材,气缸伸出,利用顶针将芯材顶出。

45.壳体22的底部设有壳极出口221,电极切割后落入壳体22内,壳体在顶芯后,顺着砧盘23旋转也落入壳体22内,统一在壳极出口221进行收集。壳体22的侧部设有芯材出口222,芯材出口222的接料端伸至芯材顶出位,被顶出的芯材落入芯材出口222,进行芯材的收集。

46.工作时,放电后的电池,通过上料机1,送入拆分机2。第一步,电池卡槽231内的电

池随着步进电机232的驱动,先进入电极检测机构24,确认电池的正负极位置。第二步,电池进入电极切刀机构,通过上一步的正负极位置,正向或反向切刀机构按照指令下切,精确切掉电池头部和尾部,实现头尾的回收。第三步,剩余的电池结构被压壳机构27夹紧后,通过侧向的顶芯机构28,实现了芯材和壳体的完全分离,芯材进入后续工艺,壳体直接回收。整个操作过程在负压环境进行,保障散逸的电解液被有效处置。

47.前述本发明基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本发明可采用并要求保护的实施例。本发明方案中,各选择例,与其他任何基本例和选择例都可以进行任意组合。

48.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1