复合集流体及其制备方法、电极极片和二次电池与流程

1.本发明涉及电池领域,特别是涉及一种复合集流体及其制备方法、电极极片和二次电池。

背景技术:

2.常规的非水性二次电池的正极集流体采用的是高纯铝箔,其采用压轧工艺制作。为了保证铝箔的平整度,压轧工艺中所采用的压辊表面的光滑度较高,导致集流体表面的表面能较低,致使集流体在涂覆正极的活性物质时,活性物质不能与集流体进行有效的贴合,进而使得活性物质与集流体之间的界面电阻过大,影响电池性能。

技术实现要素:

3.基于此,有必要提供一种能够使集流体的表面能高,与活性物质之间的界面电阻小的复合集流体。

4.此外,还有必要提供一种复合集流体的制备方法、包括该复合集流体的电极极片和二次电池。

5.一种复合集流体,包括:聚合物基膜和设置在所述聚合物基膜两侧表面之上的镀铝层,所述镀铝层包括第一子层和第二子层,所述第一子层较所述第二子层更靠近所述聚合物基膜,所述第一子层中铝颗粒的粒径为10nm~30nm,所述第二子层中铝颗粒的粒径为80nm~100nm。

6.在其中一个实施例中,各所述镀铝层的厚度独立地为0.3μm~3μm。

7.在其中一个实施例中,所述第一子层有多个,多个所述第一子层依次层叠排列在所述聚合物基膜和所述第二子层之间。

8.在其中一个实施例中,所述第一子层的个数≤19。

9.在其中一个实施例中,所述聚合物基膜的厚度为1μm~25μm。

10.在其中一个实施例中,所述聚合物基膜选自聚乙烯、聚丙烯、聚甲基戊烯及聚对苯二甲酸乙二醇酯中的至少一种。

11.一种复合集流体的制备方法,包括如下步骤:

12.在聚合物基膜的两侧表面上均形成镀铝层,制备复合集流体;其中,所述镀铝层包括第一子层和第二子层,所述第一子层较所述第二子层更靠近所述聚合物基膜,所述第一子层中铝颗粒的粒径为10nm~30nm,所述第二子层中铝颗粒的粒径为80nm~100nm。

13.在其中一个实施例中,采用真空蒸镀或磁控溅射的方式形成所述镀铝层。

14.在其中一个实施例中,形成所述镀铝层的过程中,工艺参数如下:蒸发温度≥600℃,真空度<0.01pa,镀膜速度>10m/min,且形成所述第一子层的蒸发温度大于形成所述第二子层的蒸发温度。

15.形成所述第一子层的蒸发温度为700℃~750℃,形成所述第二子层的蒸发温度为600℃~700℃。

16.一种电极极片,包括:集流体和涂覆在所述集流体两侧的活性材料,所述集流体为上述的复合集流体或上述的复合集流体的制备方法制备的复合集流体。

17.一种二次电池,包括上述的电极极片。

18.上述复合集流体包括聚合物基膜和镀铝层,聚合物基膜用于支撑镀铝层,镀铝层包括不同粒径的两层结构,由于第一子层中铝颗粒的粒径小,紧密度较高,可保证镀铝层具有较高的电导率,第二子层中铝颗粒的粒径大,紧密度较低,使得镀铝层的表面能较高,可以很好地解决传统铝箔界面电阻高的问题,因此,上述复合集流体通过控制镀铝层的不同子层中颗粒的粒径,使得复合集流体在具有较高的表面能的同时,还能保证较高的导电率,在活性物质的涂覆过程中,可以明显改善电池极片与集流体之间的界面内阻,提高锂电池的容量和循环性能。

附图说明

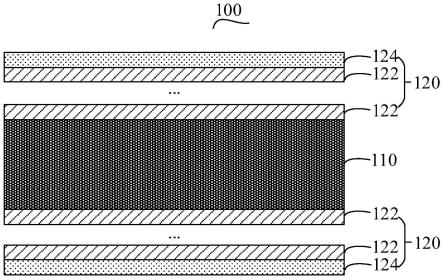

19.图1为一实施方式的复合集流体的结构示意图;

20.图2为用实施例1和对比例1的复合集流体所制备的锂电池的内阻比较图。

具体实施方式

21.为了便于理解本发明,下面将结合具体实施方式对本发明进行更全面的描述。具体实施方式中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

22.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体地实施例的目的,不是旨在于限制本发明。

23.在本文中,铝颗粒的粒径是指其中位粒径。

24.请参阅图1,一实施方式的复合集流体100,包括聚合物基膜110和设置在聚合物基膜110两侧表面之上的镀铝层120,镀铝层120包括第一子层122和第二子层124,第一子层122较第二子层124更靠近聚合物基膜110,第一子层122中铝颗粒的粒径为10nm~30nm,第二子层124中铝颗粒的粒径为80nm~100nm。

25.具体地,第一子层122中铝颗粒的粒径为10nm、15nm、20nm、25nm、30nm、10nm~15nm、15nm~20nm、10nm~20nm、15nm~25nm、20nm~25nm或25nm~30nm等。第二子层124中铝颗粒的粒径为80nm、85nm、90nm、95nm、100nm、80nm~85nm、85nm~90nm、90nm~95nm、95nm~100nm、80nm~90nm或85nm~95nm。

26.进一步地,第一子层122有多个,多个第一子层122依次层叠排列在聚合物基膜110和第二子层124之间。更进一步地,第一子层122的个数≤19。例如,第一子层122的个数为2、5、8、10、12、15、17或19。优选地,第一子层122的个数为8~12。

27.其中,各镀铝层120的厚度≤5μm。进一步地,各镀铝层120的厚度独立地为0.3μm~3μm。例如,各镀铝层120的厚度独立地为0.3μm、0.5μm、1μm、1.5μm、2μm、2.5μm、0.3μm~0.5μm、0.5μm~1μm、1μm~1.5μm、1.5μm~2μm、2μm~2.5μm、2.5μm~3μm、0.3μm~1μm、0.5μm~1.5μm、1μm~2μm、1.5μm~2.5μm、2μm~3μm等。更进一步地,镀铝层120对称地设置在聚合物

基膜110的两侧表面上。

28.由于第一子层122中铝颗粒的粒径小,紧密度较高,可保证镀铝层120具有较高的电导率,而第二子层124中铝颗粒的粒径大,紧密度较低,导致镀铝层120的最外层的表面能较高,可以很好地解决传统铝箔界面电阻高的问题。

29.进一步地,镀铝层120的纯度≥99.8%。

30.具体地,聚合物基膜110的厚度为1μm~25μm。例如,聚合物基膜110的厚度为1μm、5μm、10μm、15μm、20μm、25μm、1μm~10μm、5μm~15μm、10μm~20μm、1μm~5μm、5μm~10μm、10μm~15μm、15μm~20μm、20μm~25μm等。

31.具体地,聚合物基膜110选自聚乙烯、聚丙烯、聚甲基戊烯及聚对苯二甲酸乙二醇酯中的至少一种。上述聚合物基膜110的密度低,能够进一步降低复合集流体100的密度,提高锂离子电池的能量密度。

32.在其中一个实施例中,镀铝层120与聚合物基膜110之间的剥离力≥2n/m。

33.具体地,复合集流体100的厚度为3μm~30μm。例如,复合集流体100的厚度为3μm、5μm、10μm、15μm、20μm、25μm、30μm、3μm~5μm、5μm~10μm、10μm~15μm、15μm~20μm、25μm~30μm、3μm~10μm、5μm~15μm、10μm~20μm、15μm~25μm或20μm~30μm等。优选地,复合集流体100的厚度为3μm~16μm。

34.进一步地,在本实施方式中,复合集流体100为正极集流体。

35.传统的正极集流体为铝箔,铝箔采用压轧工艺制作,具体步骤如下:

36.a、将电解铝熔液送至熔炼炉,加入占电解铝熔液总重量20%~40%的铝锭,控制熔体温度为750℃~780℃,调整熔体中各元素成分的质量百分比为si:0.1%~0.15%、fe 0.45%~0.5%、cu 0.1%~0.15%、mn 1.1%~1.2%、ti:0.02%~0.04%、余量为al。采用纯氮气或纯氩气向熔体中喷精炼剂进行精炼,充分搅拌均匀,精炼时间为8分钟~10分钟,然后静置15分钟25分钟,除去铝液表面的浮渣,然后倒入静置炉内,控制静置炉内温度为750℃~760℃。将静置炉中的铝液送入流槽中,逆向加入铝钛硼丝进行晶粒细化,然后在除气箱内用纯氮气或纯氩气对铝液进行除气处理,除气后采用泡沫陶瓷过滤片对铝液进行过滤净化处理。净化后的铝液送铸轧机铸轧,铸轧出厚度为5.0mm~10.0mm的坯料。

37.b、将步骤a得到的坯料冷轧至3.0mm~5.0mm厚度后进行均匀化退火,均匀化退火温度为440℃~490℃,退火时间为20小时~30小时。

38.c、将均匀化退火后的坯料冷轧至0.2mm~0.6mm厚度,然后进行再结晶退火,再结晶退火的温度为270℃~330℃,退火时间为12小时~19小时。

39.d、将再结晶退火后的坯料轧至阳极铝箔所需厚度即可。

40.上述传统方法所制备的集流体表面的表面能较低,致使集流体在涂覆正极的活性物质时,活性物质不能与集流体进行有效的贴合,进而使得活性物质与集流体之间的界面电阻过大,影响电池性能。

41.而本实施方式的复合集流体包括聚合物基膜和镀铝层,聚合物基膜用于支撑镀铝层,镀铝层包括不同粒径的两层结构,由于第一子层中铝颗粒的粒径小,紧密度较高,可保证镀铝层具有较高的电导率,第二子层中铝颗粒的粒径大,紧密度较低,导致镀铝层的最外层的表面能较高,可以很好地解决传统铝箔界面电阻高的问题,因此,上述复合集流体不仅具有较高的导电率,同时还具有较高的表面能,在活性物质的涂覆过程中,可以明显改善电

池极片与集流体之间的界面内阻,提高锂电池的容量和循环性能。

42.另外,传统的压轧工艺制作的铝箔受工艺的限制,铝箔很难做到很薄,而在本实施方式中,将聚合物基膜与镀铝层复合,能够使复合集流体的厚度较薄。

43.具体地,在本实施方式中,复合集流体表层的表面能>65达因/cm,单侧镀铝层的电导率≥3.7

×

106s/m。复合集流体的穿刺强度≥50gf,拉伸强度md≥150mpa,拉伸强度td≥150mpa,延伸率md≥10%,延伸率td≥10%。因此,上述复合集流体在保证电导率,提高表面能的同时,还具有较好的强度和延伸率,能够代替传统的铝箔应用在电池中。

44.一实施方式的复合集流体的制备方法,包括如下步骤:

45.在聚合物基膜的两侧均形成镀铝层,制备复合集流体。

46.其中,镀铝层包括第一子层和第二子层,第一子层较第二子层更靠近聚合物基膜,第一子层中铝颗粒的粒径为10nm~30nm,第二子层中铝颗粒的粒径为80nm~100nm。

47.具体地,采用真空蒸镀的方式或磁控溅射的方式形成镀铝层。进一步地,以高纯铝锭(纯度≥99.8%)为原料形成镀铝层。

48.在其中一个实施例中,形成镀铝层的过程中,工艺参数如下:蒸发温度≥600℃,真空度<0.01pa,蒸镀速度>10m/min。进一步地,真空度为0.002pa~0.005pa,蒸镀速度为80m/min~120m/min。

49.进一步地,形成第一子层的过程中的蒸发温度大于形成第二子层的过程中的蒸发温度。通过控制第一子层和第二子层形成过程中的温度控制第一子层和第二子层中铝颗粒的粒径。进一步地,形成第一子层的过程中的蒸发温度为700℃~750℃,形成第二子层的过程中的蒸发温度为600℃~700℃。

50.在一些实施例中,第一子层有多个,多个第一子层依次层叠排列在聚合物基膜和第二子层之间。更进一步地,第一子层的个数≤19。例如,第一子层的个数为2、5、8、10、12、15、17或19。优选地,第一子层的个数为8~12。

51.具体地,各镀铝层的厚度≤5μm。进一步地,各镀铝层的厚度独立地为0.3μm~3μm。例如,各镀铝层的厚度独立地为0.3μm、0.5μm、1μm、1.5μm、2μm、2.5μm、0.3μm~0.5μm、0.5μm~1μm、1μm~1.5μm、1.5μm~2μm、2μm~2.5μm、2.5μm~3μm、0.3μm~1μm、0.5μm~1.5μm、1μm~2μm、1.5μm~2.5μm、2μm~3μm等。更进一步地,镀铝层对称地设置在聚合物基膜110的两侧表面上。

52.具体地,聚合物基膜的厚度为1μm~25μm。例如,聚合物基膜的厚度为1μm、5μm、10μm、15μm、20μm、25μm、1μm~10μm、5μm~15μm、10μm~20μm、1μm~5μm、5μm~10μm、10μm~15μm、15μm~20μm、20μm~25μm等。

53.具体地,聚合物基膜选自聚乙烯、聚丙烯、聚甲基戊烯及聚对苯二甲酸乙二醇酯中的至少一种。上述聚合物基膜的密度低,能够进一步降低复合集流体100的密度,提高锂离子电池的能量密度。

54.在其中一个实施例中,镀铝层与聚合物基膜之间的剥离力≥2n/m。

55.具体地,复合集流体的厚度为3μm~30μm。例如,复合集流体的厚度为3μm、5μm、10μm、15μm、20μm、25μm、30μm、3μm~5μm、5μm~10μm、10μm~15μm、15μm~20μm、25μm~30μm、3μm~10μm、5μm~15μm、10μm~20μm、15μm~25μm或20μm~30μm等。优选地,复合集流体的厚度为3μm~16μm。

56.进一步地,在本实施方式中,复合集流体为正极集流体。

57.进一步地,聚合物基膜在5n~30n的放卷张力下进行放卷。形成镀铝层后还包括收卷的步骤。收卷的张力为5n~25n。

58.上述复合集流体的制备方法工艺简单,且通过多次蒸镀,使镀铝层包括不同粒径的两层结构,由于第一子层中铝颗粒的粒径小,紧密度较高,可保证镀铝层具有较高的电导率,第二子层中铝颗粒的粒径大,紧密度较低,使得镀铝层的表面能较高,可以很好地解决传统铝箔界面电阻高的问题,因此,上述方法制备的复合集流体不仅具有较高的导电率,同时还具有较高的表面能,在活性物质的涂覆过程中,可以明显改善电池极片与集流体之间的界面内阻,提高锂电池的容量和循环性能。

59.一实施方式的电极极片,包括:集流体和涂覆在集流体两侧的活性物质,该集流体为上述实施方式的复合集流体。进一步地,该电极极片为正极极片。活性物质可以为本领域常用的正极活性物质,在此不再赘述。

60.一实施方式的二次电池,包括上述的电极极片。具体地,上述电极极片为正极极片。该二次电池还包括负极极片、隔膜和电解液。具体的负极极片、隔膜和电解液可以为本领域常用的,在此不再赘述。

61.在其中一个实施例中,该二次电池为非水性二次电池,例如为锂电池。本实施方式的二次电池具有较低的界面内阻,较高的容量和优异的循环性能。

62.以下为具体实施例部分:

63.实施例1

64.本实施例提供一种8微米厚度的复合集流体,包括6微米厚度的聚合物基膜pet和对称设置在聚合物基膜两侧的镀铝层,单侧镀铝层的厚度为1微米,制备过程具体如下:

65.(1)选取6微米厚度的聚合物基膜pet及纯度为99.9%的高纯铝锭。

66.(2)将聚合物基膜以及高纯铝锭分别投入到真空蒸镀装置上。

67.(3)将高纯铝锭通过真空蒸镀装置把铝镀到聚合物基膜的上下两个表面,得到镀铝层。其中,聚合物基膜的放卷张力为8n。单侧镀铝层需要蒸镀16次,其中前15次蒸镀得到15个第一子层,每个第一子层中铝颗粒的粒径为20nm,第16次蒸镀得到第二子层,第二子层中铝颗粒的粒径为85nm。蒸镀过程中的工艺参数如下:真空度为5

×

10-2

pa,蒸镀速度为50m/min。前15次的蒸发温度为700℃,第16次的蒸发温度为620℃。

68.(4)蒸镀完成后进行收卷作业,收卷张力为6n,得到本实施例的复合集流体。

69.实施例2

70.本实施例提供一种8微米厚度的复合集流体,包括6微米厚度的聚合物基膜pet和对称设置在聚合物基膜两侧的镀铝层,单侧镀铝层的厚度为1微米,制备过程具体如下:

71.(1)选取6微米厚度的聚合物基膜pet及纯度为99.9%的高纯铝锭。

72.(2)将聚合物基膜以及高纯铝锭分别投入到真空蒸镀装置上。

73.(3)将高纯铝锭通过真空蒸镀装置把铝镀到聚合物基膜的上下两个表面,得到镀铝层。其中,聚合物基膜的放卷张力为8n。单侧镀铝层需要蒸镀2次,其中第1次蒸镀得到第一子层,第一子层中铝颗粒的粒径为20nm,第2次蒸镀得到第二子层,第二子层中铝颗粒的粒径为85nm。蒸镀过程中的工艺参数如下:真空度为5

×

10-2

pa,蒸镀速度为50m/min。第1次的蒸发温度为700℃,第2次的蒸发温度为620℃

74.(4)蒸镀完成后进行收卷作业,收卷张力为6n,得到本实施例的复合集流体。

75.实施例3

76.本实施例提供一种8微米厚度的复合集流体,包括6微米厚度的聚合物基膜pet和对称设置在聚合物基膜两侧的镀铝层,单侧镀铝层的厚度为1微米,制备过程具体如下:

77.(1)选取6微米厚度的聚合物基膜pet及纯度为99.9%的高纯铝锭。

78.(2)将聚合物基膜以及高纯铝锭分别投入到真空蒸镀装置上。

79.(3)将高纯铝锭通过真空蒸镀装置把铝镀到聚合物基膜的上下两个表面,得到镀铝层。其中,聚合物基膜的放卷张力为8n。单侧镀铝层需要蒸镀16次,其中前15次蒸镀得到15个第一子层,每个第一子层中铝颗粒的粒径为10nm,第16次蒸镀得到第二子层,第二子层中铝颗粒的粒径为100nm。蒸镀过程中的工艺参数如下:真空度为5

×

10-2

pa,蒸镀速度为50m/min。前15次的蒸发温度为740℃,第16次的蒸发温度为650℃。

80.(4)蒸镀完成后进行收卷作业,收卷张力为6n,得到本实施例的复合集流体。

81.对比例1

82.对比例1提供一种制造厚度为8微米的传统铝箔正极集流体,制备过程具体如下:

83.(1)电解铝熔液送至熔炼炉,加入占电解铝熔液总重量30%的铝锭,控制熔体温度为770℃,调整熔体中各元素成分的质量百分比为si 0.15%、fe 0.48%、cu 0.13%、mn 1.3%、ti 0.03%、余量为al;采用纯氮气或纯氩气向熔体中喷精炼剂进行精炼,充分搅拌均匀,精炼时间为9分钟,然后静置20分钟,除去铝液表面的浮渣,倒入静置炉内,控制静置炉内温度为755℃;将静置炉中的铝液送入流槽中,逆向加入铝钛硼丝进行晶粒细化,然后在除气箱内用纯氮气或纯氩气对铝液进行除气处理,除气后采用泡沫陶瓷过滤片对铝液进行过滤净化处理;净化后的铝液送铸轧机铸轧,铸轧出厚度为4.0mm的坯料。

84.(2)将步骤(1)得到的坯料冷轧至4.0mm厚度后进行均匀化退火,均匀化退火温度为470℃,退火时间为25小时。

85.(3)将均匀化退火后的坯料冷轧至0.5mm厚度,然后进行再结晶退火,再结晶退火的温度为300℃,退火时间为15小时。

86.(4)将再结晶退火后的坯料轧至8微米铝箔,得到对比例1的集流体。

87.对比例2

88.对比例2提供一种8微米厚度的复合集流体,包括6微米厚度的聚合物基膜pet和对称设置在聚合物基膜两侧的镀铝层,单侧镀铝层的厚度为1微米,制备过程具体如下:

89.(1)选取6微米厚度的聚合物基膜pet及纯度为99.9%的高纯铝锭。

90.(2)将聚合物基膜以及高纯铝锭分别投入到真空蒸镀装置上。

91.(3)将高纯铝锭通过真空蒸镀装置把铝镀到聚合物基膜的上下两个表面,得到镀铝层。其中,聚合物基膜的放卷张力为8n。单侧镀铝层需要蒸镀16次,每次所得到的层中铝颗粒的粒径均为20nm。蒸镀过程中的工艺参数如下:蒸发温度为700℃,真空度为5

×

10-2

pa,蒸镀速度为50m/min。

92.(4)蒸镀完成后进行收卷作业,收卷张力为6n,得到对比例2的复合集流体。

93.对比例3

94.对比例3提供一种8微米厚度的复合集流体,包括6微米厚度的聚合物基膜pp和对称设置在聚合物基膜两侧的镀铝层,单侧镀铝层的厚度为1微米,制备过程具体如下:

95.(1)选取6微米厚度的聚合物基膜pet及纯度为99.9%的高纯铝锭。

96.(2)将聚合物基膜以及高纯铝锭分别投入到真空蒸镀装置上。

97.(3)将高纯铝锭通过真空蒸镀装置把铝镀到聚合物基膜的上下两个表面,得到镀铝层。其中,聚合物基膜的放卷张力为8n。单侧镀铝层需要蒸镀16次,每次所得到的层中铝颗粒的粒径均为85nm。蒸镀过程中的工艺参数如下:蒸发温度为620℃,真空度为5

×

10-2

pa,蒸镀速度为50m/min。

98.(4)蒸镀完成后进行收卷作业,收卷张力为6n,得到对比例3的复合集流体。

99.对比例4

100.对比例4提供一种8微米厚度的复合集流体,包括6微米厚度的聚合物基膜pet和对称设置在聚合物基膜两侧的镀铝层,单侧镀铝层的厚度为1微米,制备过程具体如下:

101.(1)选取6微米厚度的聚合物基膜pet及纯度为99.9%的高纯铝锭。

102.(2)将聚合物基膜以及高纯铝锭分别投入到真空蒸镀装置上。

103.(3)将高纯铝锭通过真空蒸镀装置把铝镀到聚合物基膜的上下两个表面,得到镀铝层。其中,聚合物基膜的放卷张力为8n。单侧镀铝层需要蒸镀16次,其中前15次蒸镀得到15个第一子层,每个第一子层中铝颗粒的粒径为85nm,第16次蒸镀得到第二子层,第二子层中铝颗粒的粒径为20nm。蒸镀过程中的工艺参数为:真空度为5

×

10-2

pa,蒸镀速度为50m/min。前15次的蒸发温度为620℃,第16次的蒸发温度为700℃。

104.(4)蒸镀完成后进行收卷作业,收卷张力为6n,得到对比例4的复合集流体。

105.对比例5

106.对比例5提供一种8微米厚度的复合集流体,包括6微米厚度的聚合物基膜pet和对称设置在聚合物基膜两侧的镀铝层,单侧镀铝层的厚度为1微米,制备过程具体如下:

107.(1)选取6微米厚度的聚合物基膜pet及纯度为99.9%的高纯铝锭。

108.(2)将聚合物基膜以及高纯铝锭分别投入到真空蒸镀装置上。

109.(3)将高纯铝锭通过真空蒸镀装置把铝镀到聚合物基膜的上下两个表面,得到镀铝层。其中,聚合物基膜的放卷张力为8n。单侧镀铝层需要蒸镀16次,其中前15次蒸镀得到15个第一子层,每个第一子层中铝颗粒的粒径为50nm,第16次蒸镀得到第二子层,第二子层中铝颗粒的粒径为85nm。蒸镀过程中的工艺参数如下:真空度为5

×

10-2

pa,蒸镀速度为50m/min。前15次的蒸发温度为720℃,第16次的蒸发温度为620℃。

110.(4)蒸镀完成后进行收卷作业,收卷张力为6n,得到对比例5的复合集流体。

111.对比例6

112.对比例6提供一种8微米厚度的复合集流体,包括6微米厚度的聚合物基膜pet和对称设置在聚合物基膜两侧的镀铝层,单侧镀铝层的厚度为1微米,制备过程具体如下:

113.(1)选取6微米厚度的聚合物基膜pet及纯度为99.9%的高纯铝锭。

114.(2)将聚合物基膜以及高纯铝锭分别投入到真空蒸镀装置上。

115.(3)将高纯铝锭通过真空蒸镀装置把铝镀到聚合物基膜的上下两个表面,得到镀铝层。其中,聚合物基膜的放卷张力为8n。单侧镀铝层需要蒸镀16次,其中前15次蒸镀得到15个第一子层,每个第一子层中铝颗粒的粒径为20nm,第16次蒸镀得到第二子层,第二子层中铝颗粒的粒径为120nm。蒸镀过程中的工艺参数如下:真空度为5

×

10-2

pa,蒸镀速度为50m/min。前15次的蒸发温度为700℃,第16次的蒸发温度为600℃。

116.(4)蒸镀完成后进行收卷作业,收卷张力为6n,得到对比例6的复合集流体。

117.对上述实施例和对比例所得到的复合集流体的性能进行测试,得到如下表1所示的测试结果。其中,采用四探针测试仪对单侧镀铝层的电导率进行测试,采用达因笔对镀铝层的表面能进行测试。将复合集流体与正极活性材料复合得到正极极片,并与负极极片、电解液、隔膜组装成锂电池,测试锂电池(容量50ah)的内阻及循环1000周后的容量保持率。用实施例1和对比例1的集流体所制备的锂电池的内阻结果如图2所示。

118.表1实施例和对比例的测试数据

[0119][0120]

从上述实验数据中可以看出,采用实施例的复合集流体能够在保证电导率的同时,提高表面能,进而提高电池的容量保持率,降低内阻。

[0121]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0122]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1