钠离子复合固态电解质及其制备方法、电池与流程

1.本发明属于钠离子电池技术领域,具体来讲,涉及一种钠离子复合固态电解质、一种钠离子复合固态电解质的制备方法和一种电池。

背景技术:

2.化学电源是一种将化学能直接转变为电能的装置,己经在人类的文明中走过了两个世纪的发展道路。现阶段开发大规模高效储能技术对于人类有效利用能源、提高生活便利性、推动能源绿色转型、应对极端事件、保障能源安全、促进能源高质量发展、实现“双碳”目标具有重要意义。

3.钠离子电池由于钠资源丰富、价格低廉,有望用于大规模储能系统。由于钠金属负极具有较高的质量比容量以及低的电化学电势被视作下一代高能量密度固态钠离子电池的关键负极材料。然而,大多数关于钠电池的研究都基于液态电解液,其易燃、易挥发和易泄露的特点使得钠电池存在不容忽视的安全问题。使用阻燃、不挥发、无泄漏的固态电解质能有效提高安全性。此外,固态电解质具有以下优点:1)高安全性,避免泄漏和可燃性问题的发生,降低电池包封装要求;2)可拓展的电化学窗口;3)高能量密度。因此,固态钠离子电池的开发不仅具有广泛的应用前景,足以引起储能器件与应用的革命性变化,且对国家能源安全战略也有非常重要的作用。

4.但是,固态电解质离子导电率低、界面阻抗大。根据使用固态电解质的种类,固态钠离子电池主要可以分为无机固态电解质电池和聚合物电池等。目前,开发性能优越的固态钠离子电池,仍然面临诸多科学与技术挑战,例如,钠枝晶的生长、空间电荷层的形成、界面钝化层的调控以及固态电解质的界面兼容性等问题。因此,开发新型固态电解质对发展高安全性、高能量密度的固态钠电池颇具挑战和意义。

技术实现要素:

5.本发明的目的在于解决现有技术存在的上述不足中的至少一项。例如,本发明目的之一在于提供一种钠离子复合固态电解质的制备方法。本发明的另一目的在于提供一种钠离子复合固态电解质。本发明的又一目的在于提供一种电池。

6.为了实现上述目的,本发明一方面在于提供一种钠离子复合固态电解质的制备方法,所述制备方法包括以下步骤:将金属有机骨架化合物浸润在钠电电解液中,得到过程产物,过程产物包括内部充有钠电电解液的金属有机骨架化合物;将过程产物和聚合物溶于有机溶剂中,搅拌得到混合溶液;将混合溶液浇注到模具中,干燥以去除有机溶剂,得到钠离子复合固态电解质。

7.在本发明的一个示例性实施例中,所述金属有机骨架化合物可为多孔笼状骨架。

8.在本发明的一个示例性实施例中,所述钠电电解液可包括高氯酸钠、六氟磷酸钠、双三氟甲基磺酰亚胺钠中的一种或多种,和,碳酸二甲酯、碳酸甲乙酯、碳酸二乙酯溶剂中的一种或多种。

9.在本发明的一个示例性实施例中,所述聚合物可包括聚氧化乙烯、聚偏氟乙烯、聚(偏二氟乙烯-co-六氟丙烯)和聚乙二醇中的一种或多种。

10.在本发明的一个示例性实施例中,所述有机溶剂可包括丙酮、n,n-二甲基甲酰胺、乙腈和n-甲基吡咯烷酮中的至少一种。

11.在本发明的一个示例性实施例中,所述钠电电解液的浓度可为0.5mol/l~2mol/l;所述过程产物中钠电电解液的质量百分含量可为0.5%~80%;所述聚合物与所述过程产物质量比可为0.1~0.8:1。例如,钠电电解液的浓度可为1、1.5mol/l;过程产物中钠电电解液的质量百分含量可为20%、40%、60%;聚合物与所述过程产物质量比可为0.2:1、0.5:1、0.7:1。

12.在本发明的一个示例性实施例中,所述浸润的时间可为1~60min;所述搅拌的时间可为1~24h;所述干燥的温度可为40~100℃,时间可为15~48h。例如,浸润的时间可为20、30、40、50min;搅拌的时间可为2、4、6、8、10、12、14、16、18、20、22h;干燥的温度可为50、60、70、80、90℃;时间可为16、20、24、28、32、36、40、44h。

13.本发明的另一方面提供了一种钠离子复合固态电解质,所述钠离子复合固态电解质由上述任意一项所述钠离子复合固态电解质制备方法制备得到。

14.在本发明的一个示例性实施例中,所述钠离子复合固态电解质的厚度可为30μm~100μm。例如,40、50、60、70、80、90μm。

15.本发明的又一方面提供了一种电池,所述电池包括上述所述的钠离子复合固态电解质。

16.与现有技术相比,本发明的有益效果可包括以下中的至少一项:

17.1)将钠电电解液锁在多孔金属有机骨架化合物的骨架中,获得高离子电导率、安全可靠、成本低廉且界面阻抗小的复合固态电解质;

18.2)离子复合固态电解质应用于固态钠离子电池,可减小界面阻抗、降低电池极化、抑制锂枝晶生长,并延长电池的循环寿命,提高电池的电化学性能;

19.3)钠离子复合固态电解质的制备方法工艺流程简单,不涉及复杂的反应过程,降低了能耗和设备的投资;

20.4)本发明的工艺环节没有“三废”的产生,符合绿色产业理念,对环境友好。

附图说明

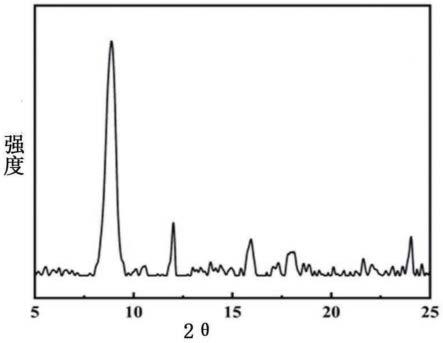

21.图1示出了本发明的示例1的x射线衍射图。

22.图2示出了本发明的示例1的扫描电镜图。

23.图3示出了本发明的示例1的能谱分析图。

24.图4示出了本发明的示例1的钠离子复合固态电解质的对称电池循环对比图。

25.图5示出了本发明的示例1的钠离子复合固态电解质的电化学阻抗谱图对比图。

26.图6示出了本发明的示例2的钠离子复合固态电解质的对称电池循环图。

27.图7示出了本发明的示例3的钠离子复合固态电解质的电化学阻抗谱图。

具体实施方式

28.在下文中,将结合附图和示例性实施例详细地描述本发明的一种钠离子复合固态

电解质及其制备方法、电池。

29.目前,复合固态电解质具有界面阻抗小、循环寿命长、无记忆功能、质轻柔韧和易加工等独特优点,是实现电池微型化和便携化的关键。但是,此类材料的室温离子电导率低、成膜力学性能差、孔隙率高、电化学窗口窄以及与电极间界面相容性差等问题限制了其在固态钠离子电池中的应用。

30.开发性能优越的固态钠离子电池,仍然面临诸多科学与技术挑战,例如:较低的离子电导率、较大的界面(电极/固态电解质)阻抗、电极材料体积变化、电极活性材料的低负载、以及循环稳定性差等。在众多挑战之中,亟需解决的一个重要挑战是提高固态电解质离子电导率和柔韧性,抑制钠金属在孔隙处的不均匀沉积。克服这一挑战的关键是能否制备出新型复合固态电解质,提高离子电导率和固-固界面兼容性。

31.本发明将钠电电解液锁在金属有机骨架化合物的多孔结构中,提高了复合固态电解质的离子电导率,为开发新型复合固态电解质提出了新的途径,可实现钠离子电池的全固态化。

32.第一示例性实施例

33.在本发明的第一示例性实施例中,提供了一种钠离子复合固态电解质(简称,复合固态电解质)的制备方法,该制备方法包括以下步骤:

34.s1、将金属有机骨架化合物浸润在钠电电解液中,得到过程产物,过程产物包括内部充有钠电电解液的金属有机骨架化合物。

35.其中,金属有机骨架化合物可为多孔笼状骨架,例如,ni/co双金属有机骨架化合物。

36.可选地,钠电电解液可由高氯酸钠、六氟磷酸钠、双三氟甲基磺酰亚胺钠中的一种或多种和碳酸二甲酯、碳酸甲乙酯、碳酸二乙酯溶剂中的一种或多种混合得到。

37.其中,过程产物包括内部充有钠电电解液的金属有机骨架化合物,例如,充满钠电电解液的金属有机骨架化合物。

38.可选地,钠电电解液的浓度可为0.5mol/l~2mol/l。

39.可选地,浸润的时间可1~60min。

40.具体来讲,金属有机骨架化合物浸润处理中,上述的钠电电解液、钠电电解液浓度、钠电电解液百分含量和浸润的时间可以使得金属有机骨架化合物具有与聚合物界面间的优异亲和性,提高复合固态电解质电离的钠离子浓度。

41.s2、将过程产物和聚合物溶于有机溶剂中,搅拌得到混合溶液。

42.可选地,聚合物可括聚氧化乙烯(peo)、聚偏氟乙烯(pvdf)、聚(偏二氟乙烯-co-六氟丙烯)(pvdf-hfp)和聚乙二醇(peg)中的一种或多种。

43.具体来讲,上述聚合物的电化学稳定性好、介电常数高,热力学稳定性好以及有利于离子快速迁移的结构等优势,可以使得获得复合固态电解质具有高离子电导率、优越的机械性能以及界面兼容性。

44.可选地,有机溶剂可括丙酮、n,n-二甲基甲酰胺(dmf)、乙腈和n-甲基吡咯烷酮(nmp)中的至少一种。

45.具体来讲,上述有机溶剂和聚合物相容性良好,最终获得的复合固态电解质具有均匀的微观结构和良好的机械性能,硬度为100~130shore a,拉伸强度为40~50mpa,而常

规复合固态电解质硬度和拉伸强度仅分别为60~100shore a和20~40mpa。

46.可选地,过程产物中钠电电解液的质量百分含量可为0.5%~80%;聚合物与过程产物质量比可为0.1~0.8:1。

47.具体来讲,聚合物与过程产物的质量比例范围为10wt.%~80wt.%,质量比例设置在该范围内可以提高复合固态电解质柔韧性,有效抑制聚合物结晶,降低玻璃化转变温度,呈现出良好的机械性能和离子电导性能,最终获得的复合固态电解质的机械性能和离子电导率较高,硬度为100~130shore a,拉伸强度为40~50mpa,离子电导率≥10-4

s/cm,例如,离子电导率可为1.1

×

10-4

、3

×

10-4

、5

×

10-4

、7

×

10-4

、9

×

10-4

s/cm,而常规复合固态电解质硬度、拉伸强度和离子电导率仅分别为60~100shore a、20~40mpa和10-5

~10-4

s/cm。且电池具有较优良的循环性能,500次循环的容量保持率大于95%。

48.可选地,搅拌的时间可1~24h。

49.其中,搅拌可为磁力搅拌,搅拌转速范围可为100r/min~1600r/min。

50.具体来讲,具有上述的搅拌转速和搅拌时间的磁力搅拌,可以使得聚合物与过程产物溶在有机溶剂中更加均匀,减少气泡的产生,进一步细化金属有机骨架化合物颗粒的晶粒;可以使得复合固态电解质具有更小的阻抗、更长循环性能、更加优异的电化学性能,复合固态电解质的厚度为0.17mm时,阻抗仅为8ω,离子电导率≥10-4

s/cm,例如,离子电导率可为1.1

×

10-4

、3

×

10-4

、5

×

10-4

、7

×

10-4

、9

×

10-4

s/cm,500次循环的容量保持率大于95%,而常规复合固态电解质的离子电导率仅为10-5

~10-4

s/cm。

51.s3、将混合溶液浇注到模具中,干燥以去除有机溶剂,得到钠离子复合固态电解质。

52.可选地,干燥的温度为40~100℃,时间为15~48h。

53.其中,干燥可用真空干燥箱来干燥,当然本发明不限于此,只要是能够达到本发明干燥效果的干燥方式都可以。

54.具体来讲,金属有机骨架化合物浸润处理采用钠电电解液浸润处理金属有机骨架化合物,将其浇筑成膜,提高复合固态电解质的电离钠离子浓度,改善有机骨架化合物与聚合物间的界面亲和性,制备得到复合固态电解质具有高离子电导率、高离子迁移数和良好的界面兼容性,促进了钠金属的均匀沉积,提高了固态钠离子电池稳定性及循环寿命。同时,采用浸润处理后的金属有机骨架化合物,将其浇筑成膜,使得金属有机骨架化合物型复合固态电解质膜增加固-固界面兼容性,界面阻抗降低,电池的极化降低,并且延长使用复合固态电解质膜的固态电池的循环寿命,且性能优越。

55.可选地,干燥的温度为40~100℃和时间为15~48h可以使得最终得到的复合固态电解质膜具有均匀的微观结构和良好的机械性能。

56.第二示例性实施例

57.在本发明的第二示例性实施例中,提供一种钠离子复合固态电解质的制备方法,包括以下步骤:

58.a1、金属有机骨架化合物浸润处理:将金属有机骨架化合物浸润在钠电电解液中,利用金属有机化合物独特的多孔笼状骨架有效锁住钠电电解液,得到内部充满钠电电解液的金属有机骨架化合物。

59.a2、复合固态电解质的制备:按照预定的比例称取聚合物与所述内部充满钠电电

解液的金属有机骨架化合物,将所述聚合物与所述内部充满钠电电解液的多孔金属有机骨架化合物溶于有机溶剂中得到混合溶液,然后将所述混合溶液浇注到预设模具中,再进行干燥以去除所述有机溶剂并成形为复合固态电解质膜。

60.第三示例性实施例

61.在本发明的第二示例性实施例中,提供了一种钠离子复合固态电解质由上述第一示例性实施例或第二示例性实施例中的钠离子复合固态电解质制备方法制备得到。

62.其中,制备得到的钠离子符合固态电解质可为钠离子复合固态电解质膜。

63.在本实施例中,钠离子复合固态电解质的厚度可为30μm~100μm。

64.其中,钠离子复合固态电解质的厚度可为30μm~100μm可以使得储存有钠电电解液的复合固态电解质膜的性能较佳,具有良好的柔韧性和电池循环稳定性等优点,复合固态电解质离子电导率≥10-4

s/cm,500次循环的容量保持率大于95%,弯折不易破裂,而常规复合固态电解质易碎且离子电导率仅为10-5

~10-4

s/cm,由于电极/复合固态电解质界面恶化,500次循环的容量保持率低于90%。

65.第四示例性实施例

66.在本发明的第三示例性实施例中,提供了一种电池,电池包括上述第三示例性实施例的钠离子复合固态电解质。

67.为了更好地理解本发明的上述的示例性实施例,下面结合具体示例来说明一种钠离子复合固态电解质及其制备方法、电池。

68.示例1

69.(1)将ni/co双金属有机骨架化合物浸润在浓度为1mol/l钠电电解液中,浸润时间为30min,得到内部充满钠电电解液的金属有机骨架化合物。其中,钠电电解液为高氯酸钠、碳酸二甲酯、碳酸甲乙酯的混合溶液,金属有机骨架化合物中的钠电电解液百分含量且百分含量范围为40%。

70.(2)按照质量比为0.4:1称取pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物,将pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物溶于丙酮和n,n-二甲基甲酰胺中,通过磁力搅拌12h,转速为800r/min,得到混合溶液。

71.(3)将混合溶液缓慢浇注到聚四氟乙烯模具中,放入温度为80℃的真空干燥箱静置24h以去除上述有机溶剂,得到复合固态电解质膜,厚度为50μm。

72.对金属有机骨架化合物浸润处理得到的复合固态电解质进行物理及电化学测试。图1示出了本发明的示例1的x射线衍射图(xrd),如图1所示,复合固态电解质存在衍射峰宽化,结晶度低,证实了金属有机骨架化合物浸润处理降低了复合固态电解质的玻璃化温度。图2示出了本发明的示例1的扫描电镜图(sem),如图2所示,复合固态电解质属于大孔材料,粒径分布均匀(10μm~20μm)。图3示出了本发明的示例1的能谱分析图(eds),如图3所示,复合固态电解质粒径分布范围小,且钠元素无明显团聚现象,均匀分布在金属有机骨架化合物中。

73.电化学测试中,图4示出了本发明的示例1的的钠离子复合固态电解质的对称电池(na/复合固态电解质/na)循环对比图;图5示出了本发明的示例1的电化学阻抗谱图(eis)对比图。如图4和图5所示,基于复合固态电解质的金属钠对称电池具有较小的极化电压,为0.02v,可稳定循环1100圈以上,由等效电路图拟合可知体阻抗为7ω。

74.示例2

75.(1)将ni/co双金属有机骨架化合物浸润在浓度为0.5mol/l的钠电电解液中,浸润时间为60min,得到内部充满钠电电解液的金属有机骨架化合物。其中,钠电电解液为高氯酸钠、碳酸二甲酯、碳酸甲乙酯的混合溶液,金属有机骨架化合物中的钠电电解液百分含量且百分含量范围为5%。

76.(2)按照质量比为0.8:1称取pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物,将pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物溶于丙酮与n,n-二甲基甲酰胺中,通过磁力搅拌1h,转速为1600r/min,得到混合溶液。

77.(3)将混合溶液缓慢浇注到聚四氟乙烯模具中,在放入温度为100℃的真空干燥箱静置15h以去除上述有机溶剂,得到复合固态电解质膜,厚度为100μm。

78.图6示出了本发明的示例2的的钠离子复合固态电解质的对称电池(na/复合固态电解质/na)循环图。如图6所示,基于复合固态电解质的金属钠对称电池(na/复合固态电解质/na)可稳定循环200h以上,且具有0.024v的稳定极化电压。

79.示例3

80.(1)将ni/co双金属有机骨架化合物浸润在浓度为2mol/l的钠电电解液中,浸润时间为1min,得到内部充满钠电电解液的金属有机骨架化合物。其中,钠电电解液为高氯酸钠、碳酸二甲酯、碳酸甲乙酯的混合溶液,金属有机骨架化合物中的钠电电解液百分含量且百分含量范围为50%。

81.(2)按照质量比为0.1:1称取pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物,将pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物溶于丙酮与n,n-二甲基甲酰胺中,通过磁力搅拌24h,转速为100r/min,得到混合溶液。

82.(3)将混合溶液缓慢浇注到聚四氟乙烯模具中,在放入温度为40℃的真空干燥箱静置48h以去除上述有机溶剂,得到复合固态电解质膜,厚度为10μm。

83.对复合固态电解质进行交流阻抗测试,图7示出了本发明的示例3的钠离子复合固态电解质的电化学阻抗谱图(eis),如图7所示,基于复合固态电解质,具有明显的低阻抗优势,体阻抗为10ω,由于结晶度降低,未观察到晶界阻抗。

84.示例4

85.(1)将ni/co双金属有机骨架化合物浸润在浓度为1.6mol/l的钠电电解液中,浸润时间为60min,得到内部充满钠电电解液的金属有机骨架化合物。其中,钠电电解液为高氯酸钠、碳酸二甲酯、碳酸甲乙酯的混合溶液,金属有机骨架化合物中的钠电电解液百分含量且百分含量范围为30%。

86.(2)按照质量比为0.6:1称取pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物,将pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物溶于丙酮与n,n-二甲基甲酰胺中,通过磁力搅拌16h,转速为500r/min,得到混合溶液。

87.(3)将混合溶液缓慢浇注到聚四氟乙烯模具中,在放入温度为40℃的真空干燥箱静置48h以去除上述有机溶剂,得到复合固态电解质膜,厚度为60μm。

88.对复合固态电解质进行物理及电化学测试,具有相对较低阻抗和极化,以及较长的循环寿命。

89.示例5

90.(1)将ni/co双金属有机骨架化合物浸润在浓度为1.2mol/l的钠电电解液中,浸润时间为50min,得到内部充满钠电电解液的金属有机骨架化合物。其中,钠电电解液为高氯酸钠、碳酸二甲酯、碳酸甲乙酯的混合溶液,金属有机骨架化合物中的钠电电解液百分含量且百分含量范围为40%。

91.(2)按照质量比为0.7:1称取pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物,将pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物溶于丙酮与n,n-二甲基甲酰胺中,通过磁力搅拌14h,转速为800r/min,得到混合溶液。

92.(3)将混合溶液缓慢浇注到聚四氟乙烯模具中,在放入温度为80℃的真空干燥箱静置24h以去除上述有机溶剂,得到复合固态电解质膜,厚度为70μm。

93.对复合固态电解质进行物理及电化学测试,具有相对较低阻抗和极化,以及较长的循环寿命。

94.示例6

95.(1)将ni/co双金属有机骨架化合物浸润在浓度为1.0mol/l的钠电电解液中,浸润时间为20min,得到内部充满钠电电解液的金属有机骨架化合物。其中,钠电电解液为高氯酸钠、碳酸二甲酯、碳酸甲乙酯的混合溶液,金属有机骨架化合物中的钠电电解液百分含量且百分含量范围为50%。

96.(2)按照质量比为0.8:1称取pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物,将pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物溶于丙酮与n,n-二甲基甲酰胺中,通过磁力搅拌10h,转速为1000r/min,得到混合溶液。

97.(3)将混合溶液缓慢浇注到聚四氟乙烯模具中,在放入温度为80℃的真空干燥箱静置24h以去除上述有机溶剂,得到复合固态电解质膜,厚度为100μm。

98.对复合固态电解质进行物理及电化学测试,具有相对较低阻抗和极化,以及较长的循环寿命。

99.示例7

100.(1)将ni/co双金属有机骨架化合物浸润在浓度为0.6mol/l的钠电电解液中,浸润时间为40min,得到内部充满钠电电解液的金属有机骨架化合物。其中,钠电电解液为高氯酸钠、碳酸二甲酯、碳酸甲乙酯的混合溶液,金属有机骨架化合物中的钠电电解液百分含量且百分含量范围为0.5%。

101.(2))按照质量比为0.8:1称取pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物,将pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物溶于丙酮与n,n-二甲基甲酰胺中,通过磁力搅拌10h,转速为1000r/min,得到混合溶液。

102.(3)将混合溶液缓慢浇注到聚四氟乙烯模具中,在放入温度为80℃的真空干燥箱静置24h以去除上述有机溶剂,得到复合固态电解质膜,厚度为100μm。

103.对复合固态电解质进行物理及电化学测试,具有相对较低阻抗和极化,以及较长的循环寿命。

104.示例8

105.(1)将ni/co双金属有机骨架化合物浸润在浓度为0.8mol/l的钠电电解液中,浸润时间为40min,得到内部充满钠电电解液的金属有机骨架化合物。其中,钠电电解液为高氯酸钠、碳酸二甲酯、碳酸甲乙酯的混合溶液,金属有机骨架化合物中的钠电电解液百分含量

且百分含量范围为80%。

106.(2)按照质量比为0.7:1称取pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物,将pvdf-hfp与内部充满钠电电解液的金属有机骨架化合物溶于丙酮与n,n-二甲基甲酰胺中,通过磁力搅拌9h,转速为1200r/min,得到混合溶液。

107.(3)将混合溶液缓慢浇注到聚四氟乙烯模具中,在放入温度为100℃的真空干燥箱静置15h以去除上述有机溶剂,得到复合固态电解质膜,厚度为90μm。

108.对复合固态电解质进行物理及电化学测试,具有相对较低阻抗和极化,以及较长的循环寿命。

109.综上所述,本发明采用金属有机骨架化合物浸润处理,使得多孔金属有机骨架化合物的骨架中含有大量钠电电解液,提高金属有机骨架化合物与聚合物间的亲和性和复合固态电解质的电解液储存能力(保留能力)。制备的复合固态电解质离子电导率增大、柔韧性得到改善。应用于固态钠离子电池,可减小界面阻抗、降低电池极化、抑制锂枝晶生长,并延长电池的循环寿命,提高电池的电化学性能。一方面,上述金属有机骨架化合物浸润处理及复合固态电解质制备的工艺流程简单,不涉及复杂的反应过程,降低了能耗和设备的投资。另一方面,本发明的任何工艺环节没有“三废”的产生,符合绿色产业理念,对环境友好。

110.尽管上面已经通过结合示例性实施例描述了本发明,但是本领域技术人员应该清楚,在不脱离权利要求所限定的精神和范围的情况下,可对本发明的示例性实施例进行各种修改和改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1