一种电极箔及其制备方法和应用

1.本发明涉及铝电解电容器技术领域,具体涉及一种电极箔及其制备方法和应用。

背景技术:

2.目前,电极箔一般使用腐蚀箔和煅烧箔的制备工艺。但是,腐蚀箔的制备工艺存在以下缺点:首先,中高压阳极箔(即电极箔)比较厚,腐蚀箔上形成的蚀坑比较大,影响阳极箔的表面积,使得腐蚀箔在中高压铝电解电容器的应用很难使电容器具有高容量;同时,铝箔在腐蚀过程中需要用到硫酸、硝酸等水溶液,这些酸对环境有很强的破坏能力。而煅烧箔的制备工艺,即将铝粉或铝合金粉煅烧在铝箔基体上,但在煅烧的过程中容易受热不均或温度过高而导致铝粉或铝合金粉团聚成大颗粒,从而严重损害阳极箔的性能,导致其满足不了中高压铝电解电容器的要求。

3.同时,已有研究使用腐蚀箔在溶胶中多次浸渍,再进行热处理来制备铝电解电容器的阳极箔,但这种方法不仅工艺复杂且制备生产周期延长,增加了制造成本,而且容易将腐蚀箔在溶胶中浸渍,使得高介电常数复合膜分布不均匀,容易产生缺陷。

4.因此,亟需开发一种简单、成本低、性能好且能电极箔的制备方法。

技术实现要素:

5.为了克服现有技术存在的问题,本发明的目的在于提供一种电极箔及其制备方法和应用。

6.本发明中所述电极箔的制备方法的发明设计的核心在于:

7.(1)三乙醇胺电离出oh-离子可提高制备浆料的稳定性;

8.(2)邻苯二甲酸二丁酯对于铝粉或铝合金粉有润滑和桥联作用,能够提高浆料的成膜性;

9.(3)电极箔的制备周期较短以往制备复合膜主要利用浸渍法加热处理制备而成,加入溶胶在浆料中可一次烧结成功;

10.(4)通过控制阀金属盐水解制备得到高介电常数氧化物溶胶,再加入铝粉,混合制成浆料,再涂覆、烧结,不仅能使得加入溶胶使阀金属颗粒分布更加均匀,而且能够提高电极箔在中高压情况下的比电容参数。

11.为了实现上述目的,本发明所采取的技术方案是:

12.第一方面,本发明提供一种电极箔的制备方法,包括以下步骤:

13.1)将阀金属盐、抑制剂、水和有机溶剂混合,得到高介电常数氧化物溶胶;

14.2)将铝粉或铝合金粉、粘接剂、分散剂、成膜助剂、溶剂、高介电常数氧化物溶胶混合,得到料浆;

15.3)将浆料涂敷在铝箔表面,进行煅烧,得到电极箔。

16.优选地,步骤1)所述阀金属盐为钛盐、铝盐、锆盐的一种或多种。

17.进一步优选地,步骤1)所述阀金属盐为钛盐。

18.优选地,所述钛盐为钛酸四丁酯、钛酸四异丙酯、四氯化钛中的一种或多种。

19.进一步优选地,所述钛盐为钛酸四丁酯、钛酸四异丙酯中的一种或多种。

20.具体地,阀金属都具有较高的介电常数,本发明是先通过制得稳定的高介电常数氧化物溶胶,再制备稳定的料浆和控制煅烧过程的升温程序,最终得到性能较好的电极箔。

21.优选地,步骤1)所述水为去离子水。

22.优选地,步骤1)所述阀金属盐和水的摩尔比为1:1~1:5。

23.进一步优选地,步骤1)所述阀金属盐和水的摩尔比为1:2~1:4。

24.优选地,步骤1)所述阀金属盐和有机溶剂的摩尔比为1:3~1:10。

25.进一步优选地,步骤1)所述阀金属盐和有机溶剂的摩尔比为1:4~1:6。

26.优选地,步骤1)所述有机溶剂为乙醇、丁酮、乙二醇甲醚、异丙醇中的一种或多种。

27.进一步优选地,步骤1)所述有机溶剂为乙醇,且乙醇和水的摩尔比为3:5。

28.优选地,步骤1)所述抑制剂为甲酸、冰醋酸、柠檬酸、草酸、硝酸、乙酰丙酮中的一种或多种。

29.进一步优选地,步骤1)所述抑制剂为甲酸、冰醋酸、柠檬酸、草酸、乙酰丙酮中的一种或多种。

30.更进一步优选地,步骤1)所述抑制剂为冰醋酸。

31.优选地,步骤1)所述阀金属盐和抑制剂的摩尔比为1:0.8~1:1.2。

32.进一步优选地,步骤1)所述阀金属盐和抑制剂的摩尔比为1:0.9~1:1.1。

33.优选地,步骤2)所述铝粉的平均粒径为1μm~10μm.。

34.进一步优选地,步骤2)所述铝粉的平均粒径为2μm~5μm.。

35.优选地,步骤2)所述铝合金粉的平均粒径为1μm~10μm。

36.进一步优选地,步骤2)所述铝合金粉的平均粒径为2μm~5μm。

37.优选地,步骤2)所述粘接剂为乙基纤维素、聚乙烯醇缩丁醛、石蜡、丙烯酸树脂中的一种或多种。

38.进一步优选地,步骤2)所述粘接剂为聚乙烯醇缩丁醛。

39.优选地,步骤2)所述分散剂为硬脂酸、甘油、蓖麻油、三乙醇胺、油酸中的一种或多种。

40.进一步优选地,步骤2)所述分散剂为三乙醇胺。

41.具体地,步骤2)所述分散剂能够电离出氢氧根离子(oh-)可提高制备浆料的稳定性。

42.优选地,步骤2)所述成膜助剂为邻苯二甲酸二丁酯、邻苯二甲酸二辛酯中的一种或多种。

43.进一步优选地,步骤2)所述成膜助剂为邻苯二甲酸二丁酯。

44.优选地,步骤2)所述溶剂为乙醇、丁酮、乙二醇甲醚、异丙醇中一种或多种。

45.进一步优选地,步骤2)所述溶剂为乙醇和丁酮,且所述乙醇和丁酮的质量比为1:0.8~0.8:1。

46.具体地,步骤1)使用有机溶剂和步骤2)使用的溶剂选用的溶剂种类能够相似相溶,从而进一步提高料浆的稳定性和分散性。

47.优选地,步骤2)的具体操作为:将铝粉或铝合金粉、分散剂、溶剂、高介电常数氧化

物溶胶混合得到a组分,将成膜助剂、粘接剂和溶剂混合得到b组分,再将a组分和b组分混合,得到料浆。

48.优选地,步骤2)所述a组分中的铝粉或铝合金粉、分散剂、溶剂、高介电常数氧化物溶胶的质量比为1:0.01~0.05:0.5~2:0.2~0.5。

49.进一步优选地,步骤2)所述a组分中的铝粉或铝合金粉、分散剂、溶剂、高介电常数氧化物溶胶的质量比为1:0.02:1:0.2~0.5。

50.优选地,步骤2)所述b组分中的成膜助剂、粘接剂、溶剂的质量比为0.4~0.8:1:1~3。

51.进一步优选地,步骤2)所述b组分中的成膜助剂、粘接剂、溶剂的质量比为0.4~0.8:1:1~3。

52.优选地,步骤3)所述涂敷为双面涂覆,且每一面涂覆的厚度为30μm~80μm。

53.进一步优选地,步骤3)所述涂敷为双面涂覆,且每一面涂覆的厚度为50μm~70μm。

54.优选地,步骤3)还包括干燥的步骤。

55.优选地,所述干燥是在真空度为-0.05mpa~-0.15mpa、温度为30℃~45℃下进行。

56.优选地,所述干燥的设备为真空干燥箱。

57.优选地,所述干燥的时间为3h~6h。

58.进一步优选地,所述干燥的时间为4h。

59.优选地,步骤3)所述煅烧采用程序升温,具体操作为:第一阶段,将温度升到140℃~160℃,保温20min~40min;第二阶段,将温度升高到250℃~260℃,保温20min~40min;第三阶段,将温度升高到600℃~650℃,保温6h~10h。

60.进一步优选地,步骤3)所述煅烧采用程序升温,具体操作为:第一阶段,将温度升到150℃,保温30min;第二阶段,将温度升高到260℃,保温30min;第三阶段,将温度升高到630℃,保温8h。

61.优选地,步骤3)所述煅烧的升温速率为5℃/min~8℃/min。

62.进一步优选地,步骤3)所述煅烧的升温速率为6℃/min。

63.优选地,步骤3)所述煅烧是在真空度为-0.05mpa~-0.15mpa的条件下进行的。

64.进一步优选地,步骤3)所述煅烧是在真空度为-0.1mpa的条件下进行的。

65.第二方面,本发明提供一种电极箔,其由第一方面所述的制备方法制得的。

66.第三方面,本发明提供一种铝电解电容器,所述铝电解电容器的阳极由第二方面所述的电极箔制成。优选地,所述铝电解电容器是一种适用于中高压的电容器。

67.优选地,所述中高压为负载电压为375v~520v。

68.本发明的有益效果是:本发明的制备方法中不仅使用了分散性和稳定性好的浆料,而且能够通过简单涂覆、焙烧得到性能好且能用于中高压铝电解电容器的电极箔,故该制备方法适合大规模生产与应用。具体为:

69.(1)本发明在配置浆料过程中使用含阀金属的溶胶(即高介电常数氧化物溶胶,例如,氧化钛溶胶),从而能够纳米氧化钛均匀分布在铝粉或铝合金粉交界处,煅烧过程中可抑制铝或铝合金粉末烧结颈过分长大,保障煅烧铝箔的高孔隙率,进而能够提高铝电解电容器电极箔的比电容和稳定性;

70.(2)本发明中的制备方法中的浆料具有很好地稳定性和电极箔表面无大的团聚颗

粒的原因在于:第一,选用粒径较小的铝粉或铝合金粉;第二,含阀金属的溶胶(即高介电常数氧化物溶胶)中使用的溶剂、a组分和b组分中的溶剂存在相似相溶的关系;第三,使用的分散剂(例如,三乙醇胺)能够电离出氢氧根离子(oh-)可提高制备浆料的稳定性;第四,使用的成膜助剂(例如邻苯二甲酸二丁酯)对于铝粉或铝合金粉有润滑和桥联作用,能够提高浆料的成膜性;第五,浆料中的各个组分选用了合适的配比;

71.(3)本发明中的制备方法还采用程序性升温的煅烧过程能够进一步有效防止铝粉或铝合金粉在煅烧过程中团聚成大颗粒;

72.(4)本发明中的制备方法选用了合适的料浆能在基底形成一层连续性好、孔隙率高、无团聚大颗粒的镀膜,且使用该浆料能够在铝粉或铝合金粉表面均匀、分散地负载上二氧化钛,从而有利于提高电极箔的比电容和机械强度;

73.(5)本发明中的制备方法既能够使得该电极箔满足中高电压铝电解电容器的电极箔要求,又能降低该类电极箔生产成本并缩短生产周期,以此达到提高生产效益的技术效果;

74.(6)本发明的电极箔能够在中高电压下拥有较高的比电容、孔隙率和较好的负载牢固度,适合规模化生产与实际应用。

附图说明

75.图1为实施例1中的电极箔的正面的sem图。

76.图2为实施例1中的电极箔的截面的sem图。

具体实施方式

77.以下通过具体的实施例对本发明的内容作进一步详细的说明。

78.实施例1

79.一种电极箔的制备方法,包括以下步骤:

80.1)溶胶制备,将钛酸四丁酯、去离子水和冰醋酸按照摩尔比1:3:1进行混合,再加入乙醇(钛酸四丁酯和乙醇的摩尔比1:5)混合均匀,得到含钛的溶胶;

81.2)浆料的制备:

82.①

将1重量份的三乙醇胺、25重量份的乙醇、25重量份的丁酮混合并搅拌均匀,再加入50重量份的粒径为2μm-4μm的铝粉、10重量份的步骤1)制备的含钛的溶胶混合均匀,得到a组分;

83.②

将3重量份的邻苯二甲酸二丁酯、5重量份的聚乙烯醇缩丁醛、5重量份的乙醇、5重量份的丁酮混合均匀,得到b组分;

84.③

将b组分加入a组分中混合均匀,形成浆料;

85.3)涂敷,将步骤2)制备的浆料涂敷在厚度26μm的铝箔基体上,双面涂敷,再在真空度为-0.1mpa、温度为35℃的条件下干燥4h,得到涂覆后的铝箔(总厚度为150μm);

86.4)煅烧:将步骤3)涂覆后的铝箔放入到煅烧炉中设置好程序升温的参数,进行煅烧;得到电极箔;

87.其中,程序升温的参数具体为:第一阶段,将温度升到150℃,保温30min;第二阶段,将温度升高到260℃,保温30min;第三阶段,将温度升高到630℃,保温8h;煅烧的升温速

率为6℃/min;煅烧是在真空度为-0.10mpa的条件下进行的。

88.实施例2

89.一种电极箔的制备方法,包括以下步骤:

90.1)溶胶制备,将钛酸四丁酯、去离子水和冰醋酸按照摩尔比1:3:1进行混合,再加入乙醇(钛酸四丁酯和乙醇的摩尔比1:5)混合均匀,得到含钛的溶胶;

91.2)浆料的制备:

92.①

将1重量份的三乙醇胺、25重量份的乙醇、25重量份的丁酮混合并搅拌均匀,再加入50重量份的粒径为2μm-4μm的铝粉、20重量份的步骤1)制备的含钛的溶胶混合均匀,得到a组分;

93.②

将3重量份的邻苯二甲酸二丁酯、5重量份的聚乙烯醇缩丁醛、5重量份的乙醇、5重量份的丁酮混合均匀,得到b组分;

94.③

将b组分加入a组分中混合均匀,形成浆料;

95.3)涂敷,将步骤2)制备的浆料涂敷在厚度26μm的铝箔基体上,双面涂敷,再在真空度为-0.1mpa、温度为35℃的条件下干燥4h,得到涂覆后的铝箔(总厚度为150μm);

96.4)煅烧:将步骤3)涂覆后的铝箔放入到煅烧炉中设置好程序升温的参数,进行煅烧;得到电极箔;

97.其中,程序升温的参数具体为:第一阶段,将温度升到150℃,保温30min;第二阶段,将温度升高到260℃,保温30min;第三阶段,将温度升高到630℃,保温8h;煅烧的升温速率为6℃/min;煅烧是在真空度为-0.10mpa的条件下进行的。

98.实施例3

99.一种电极箔的制备方法,包括以下步骤:

100.1)溶胶制备,将钛酸四丁酯、去离子水和冰醋酸按照摩尔比1:3:1进行混合,再加入乙醇(钛酸四丁酯和乙醇的摩尔比1:5)混合均匀,得到含钛的溶胶;

101.2)浆料的制备:

102.①

将1重量份的三乙醇胺、25重量份的乙醇、25重量份的丁酮混合并搅拌均匀,再加入50重量份的粒径为2μm-4μm的铝粉、25重量份的步骤1)制备的含钛的溶胶混合均匀,得到a组分;

103.②

将3重量份的邻苯二甲酸二丁酯、5重量份的聚乙烯醇缩丁醛、5重量份的乙醇、5重量份的丁酮混合均匀,得到b组分;

104.③

将b组分加入a组分中混合均匀,形成浆料;

105.3)涂敷,将步骤2)制备的浆料涂敷在厚度26μm的铝箔基体上,双面涂敷,再在真空度为-0.1mpa、温度为35℃的条件下干燥4h,得到涂覆后的铝箔(总厚度为150μm);

106.4)煅烧:将步骤3)涂覆后的铝箔放入到煅烧炉中设置好程序升温的参数,进行煅烧;得到电极箔;

107.其中,程序升温的参数具体为:第一阶段,将温度升到150℃,保温30min;第二阶段,将温度升高到260℃,保温30min;第三阶段,将温度升高到630℃,保温8h;煅烧的升温速率为6℃/min;煅烧是在真空度为-0.10mpa的条件下进行的。

108.对比例1

109.本对比例提供一种电极箔的制备方法,与实施例1的区别在于没有使用含钛的溶

胶,其制备过程包括以下步骤:

110.1)浆料的制备:

111.①

将1重量份的三乙醇胺、25重量份的乙醇、25重量份的丁酮混合并搅拌均匀,再加入50重量份的粒径为2μm-4μm的铝粉、10重量份的乙醇混合均匀,得到a组分;

112.②

将3重量份的邻苯二甲酸二丁酯、5重量份的聚乙烯醇缩丁醛、5重量份的乙醇、5重量份的丁酮混合均匀,得到b组分;

113.③

将b组分加入a组分中混合均匀,形成浆料;

114.2)涂敷,将步骤1)制备的浆料涂敷在厚度26μm的铝箔基体上,双面涂敷,再在真空度为-0.1mpa、温度为35℃的条件下干燥4h,得到涂覆后的铝箔(总厚度为150μm);

115.3)煅烧:将步骤2)涂覆后的铝箔放入到煅烧炉中设置好程序升温的参数,进行煅烧;得到电极箔;

116.其中,程序升温的参数具体为:第一阶段,将温度升到150℃,保温30min;第二阶段,将温度升高到260℃,保温30min;第三阶段,将温度升高到630℃,保温8h;煅烧的升温速率为6℃/min;煅烧是在真空度为-0.10mpa的条件下进行的。

117.性能测试

118.1)实施例1中的电极箔的正面的扫描电镜(scanning electron microscope,sem)图,如图1所示。实施例1中的电极箔的截面的sem图,如图2所示。

119.由图1和图2可知:实施例1中的电极箔的表面是由小颗粒堆积而成的连续性好且多孔的层状材料,从而有利于提高薄膜的机械强度和孔隙率,进而有利于纳米二氧化钛在其表面均匀分布,同时能够有效防止铝颗粒因过分煅烧而团聚成大颗粒。

120.需要说明的是,实施例2和实施例3中的电极箔的表面形貌均与实施例1相似。

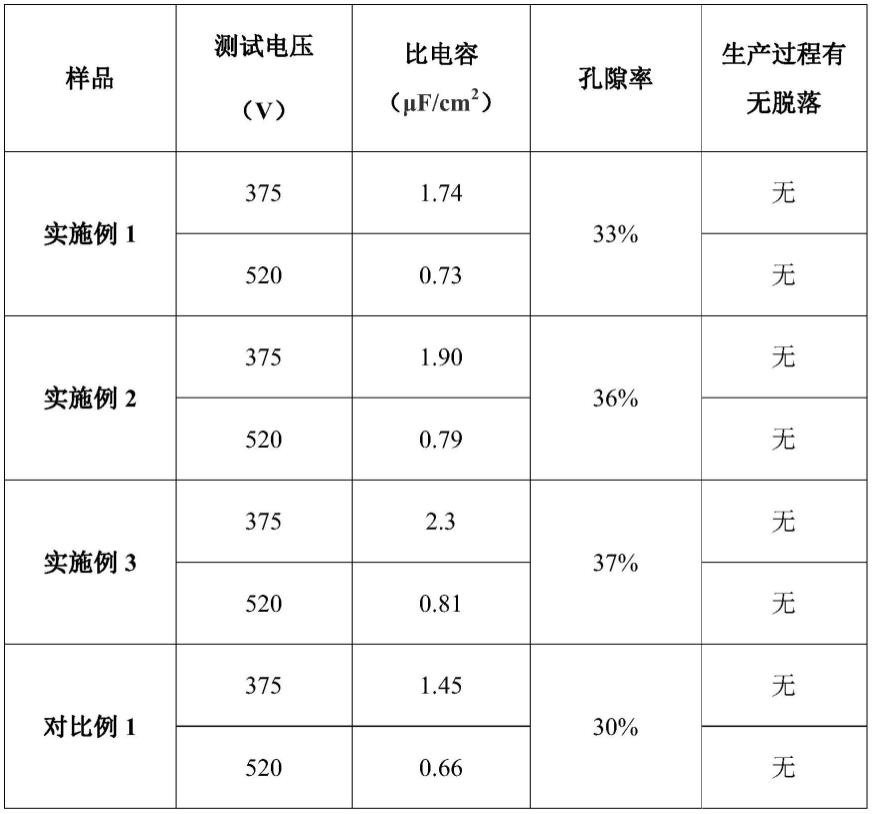

121.2)实施例1~3和对比例1中的电极箔的性能参数前的阳极氧化处理和测试方法按照sj/t11140-1997标准执行,且测试结果,如表1所示。

122.表1实施例1~3和对比例1中的电极箔的性能参数

[0123][0124]

注:表1中各项性能参数的测试方法是参照sj/t 11140-1997标准执行的。

[0125]

由表1可知:与对比例1相比,实施例1~3用于中高压的铝电解电容器的电极箔在375v(中电压)和520v(高电压)的负载电压下测得较高比电容,且铝箔基材上多孔铝膜在生产过程中无开裂、无脱落,结合力好等特点。同时,实施例1~3在配置浆料过程中使用氧化钛溶胶,纳米氧化钛均匀分布在铝粉或铝合金粉交界处,煅烧过程中可抑制铝或铝合金粉末煅烧过分而团聚长大,从而保障煅烧铝箔的较好高孔隙率和较高的机械强度,使得氧化钛溶胶中的氧化钛能够均匀分散在铝粉表面,进而提高铝电解电容器容量。本发明中的铝电解电容器电极箔还具有制备生产周期缩短、制备简单成低、适用于中高电压的特性,能够应用于大规模的生产。

[0126]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1