一种多层陶瓷电子元件、电子线路板及其制备工艺和应用的制作方法

1.本发明属于陶瓷电子元件技术领域,具体涉及一种多层陶瓷电子元件、电子线路板及其制备工艺和应用。

背景技术:

2.随着第五代无线通信系统的普及和迅猛发展,人们对电子器件和元器件的高集成密度、高传输速率、多功能性、高可靠性以及低成本的要求也随之越来越高。在飞速发展的电子制造业领域,电子封装是非常重要的一环。电子封装是指将构成电子器件的各个元件按规定进行合理的布置、组装、键合、连接,并与外部环境隔离以起到保护作用的一种技术。电子封装材料作为整个电子封装技术的基础,主要用于芯片的电气连接、防潮散热、机械支撑、应力缓和等方面,目的是确保芯片及整个系统能在各种复杂多变的环境中正常、稳定工作。陶瓷材料具有热导率相对较高、耐热耐腐蚀性能好、介电常数小、化学性能稳定和高频、高绝缘性、高可靠性、结构致密、低成本等特点,已发展成为了最主要的电子封装材料。

3.cn103295982a公开了一种用于电子封装模块的覆铜陶瓷散热器。所述的覆铜陶瓷散热器包括一个共烧层压陶瓷散热结构;所述的共烧层压陶瓷散热结构由多个单片陶瓷叠压烧结形成单一的烧结体;所述的共烧层压陶瓷散热结构上下表面键合覆铜层。

4.cn106784247a公开了一种多层陶瓷封装及其制造工艺。所述多层陶瓷封装包括由多层陶瓷片叠置而成的陶瓷外壳本体,于所述陶瓷外壳本体上形成有贯穿多层陶瓷片、且一端开口的容纳腔,所述容纳腔由形成于各所述陶瓷片上的通孔拼合而成,且沿至所述容纳腔开口的方向,所述容纳腔的内壁部分或全部呈阶梯状;还包括覆盖于所述容纳腔呈阶梯状的内壁上,并与构成所述容纳腔的各所述陶瓷片共烧为一体的金属体,且因所述金属体的覆盖,而使得所述容纳腔的内壁成锥形。所述制造工艺包括:(1)备料,准备各所述陶瓷片的生瓷片;(2)冲孔,在用以形成所述容纳腔的各所述生瓷片上冲孔,以形成所述通孔;(3)叠片,将各生瓷片叠置,使各所述通孔内壁拼合形成所述容纳腔;(4)空心金属化,使金属浆料流过呈台阶状的容纳腔内壁,且部分金属浆料留置于容纳腔内壁上的台阶上,以使容纳腔内壁成锥形;(5)层压,对叠置的各生瓷片施加压力使各层陶瓷片结合;(6)烧结,将结合的生瓷片在烧结炉内烧结形成熟瓷件。

5.cn113640927a公开了一种5g光通信模块用多层结构封装陶瓷及其制备工艺。所述多层结构封装陶瓷,其特征在于:包括至少四层相互叠合的陶瓷块,分别为第一陶瓷层、第二陶瓷层、第三陶瓷层和第四陶瓷层,所述第二陶瓷层上表面还设有射频线路上接地层,第三陶瓷层上相互间隔设置有多条带状线,所述带状线包括射频线路组和控电线路组,所述带状线采用厚膜印刷方式,并通过钨浆将控电线路组、射频线路组印刷在第三陶瓷层上,所述第四陶瓷层的上表面设有射频线路下接地层,射频线路上接地层与射频线路下接地层分别将射频线路组的上表面和下表面覆盖,第一陶瓷层上表面设有外壳上接地层,所述第四陶瓷层的下表面设有外壳下接地层,且外壳上接地层和外壳下接地层通过第一接地连接线、第二接地连接线连接。所述制备工艺包括:根据封装陶瓷整体结构,将第一陶瓷层、第二

陶瓷层、第三陶瓷层和第四陶瓷层进行叠合,叠合成陶瓷巴块;将陶瓷巴块进行温等静压、切割、烧结,获得单个黑色氧化铝封装陶瓷;将烧结后的封装陶瓷进行外部连接线路印刷,再烧结,获得5g光通信高频高速模组用多层结构封装陶瓷。

6.由上述内容可知,现有陶瓷电子元件主要采用共烧的方式进行加工,需要在800℃以上高温进行烧结,能源消耗巨大,生产成本高且对设备要求严苛;另外陶瓷与其他材料复合使用时容易由于热膨胀现象而导致良率下降。

7.因此,如何在较低温度下对多个陶瓷生片进行加工,得到多层陶瓷电子元件,有效减少传统陶瓷烧结的巨大能量损耗和生产成本,同时避免电子元件因为不同材料热膨胀系数差异过大导致的形变翘曲,同时保证生产良率,已成为目前亟待解决的技术问题。

技术实现要素:

8.针对现有技术的不足,本发明的目的在于提供一种多层陶瓷电子元件、电子线路板及其制备工艺和应用。本发明通过对多层陶瓷电子元件结构的设计,进一步通过第一绝缘介质层、第二绝缘介质层和多层陶瓷层中树脂层的设计,可以在较低温度和压力下就能将多个陶瓷生片层叠复合得到多层陶瓷电子元件,避免了烧结工序带来的巨大能量损耗和生产成本增加。本发明提供的多层陶瓷电子元件适用于制备天线、滤波器和管囊等。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种多层陶瓷电子元件,所述多层陶瓷电子元件包括依次叠加设置的第一绝缘介质层、多层陶瓷层和第二绝缘介质层;

11.所述多层陶瓷电子元件中包括通孔,所述通孔贯穿第一绝缘介质层、多层陶瓷层和第二绝缘介质层,或者所述通孔贯穿多层陶瓷层和第二绝缘介质层;

12.所述第二绝缘介质层的通孔处设置有锡焊球;

13.所述多层陶瓷层由多层复合层组成;

14.所述复合层包括依次叠加设置的陶瓷生片、线路层和树脂层。

15.本发明通过对多层陶瓷电子元件结构的设计,进一步通过第一绝缘介质层、第二绝缘介质层和多层陶瓷层中树脂层的设计,可以在较低温度和压力下就能将多个陶瓷生片层叠复合得到多层陶瓷电子元件,不需要像传统陶瓷电子元件在800℃以上进行烧结,能够减少传统陶瓷烧结的巨大能量损耗和生产成本,而且对于生产设备要求降低,很好地实现节能减排绿色环保;同时选用具有接近热膨胀系数的陶瓷生片基材和高分子树脂,避免两者因为热膨胀系数差异过大导致的形变翘曲。

16.本发明中,第二绝缘介质层通孔中的锡焊球用于将多层陶瓷电子元件与线路板连接。在实际应用中,若多层陶瓷电子元件只需与线路板连接,则所述通孔仅需贯穿多层陶瓷层和第二绝缘介质层即可,无需贯穿第一绝缘介质层;若多层陶瓷电子元件锡焊球一侧需要与线路板连接,另一侧需要与另外的电子元件进行连接,则所述通孔贯穿第一绝缘介质层、多层陶瓷层和第二绝缘介质层。

17.需要说明的是,本发明中,所述多层陶瓷层由多层复合层组成是指所述多层陶瓷层由3~200层的复合层依次叠加组成。

18.需要说明的是,本发明中对于通孔的个数不做任何特殊限定,可根据实际需求对通孔的数量进行设计,且通孔的位置设计应当在设计没有电子线路的位置,避免线路层中

的电子线路被破坏,导致电子元件无法使用。

19.以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的目的和有益效果。

20.作为本发明的优选技术方案,所述第一绝缘介质层和第二绝缘介质层均为第一聚合物膜层。

21.优选地,所述第一聚合物膜层的介电常数为2~40,例如可以是2、5、10、15、20、25、30、35或40等。

22.优选地,所述第一绝缘介质层和第二绝缘介质层的热膨胀系数均<25ppm

·

k-1

,例如可以是5ppm

·

k-1

、10ppm

·

k-1

、15ppm

·

k-1

、20ppm

·

k-1

或25ppm

·

k-1

等。

23.优选地,所述第一绝缘介质层和第二绝缘介质层的厚度各自独立地选自10~400μm,例如可以是10μm、50μm、100μm、150μm、200μm、250μm、300μm、350μm或400μm等。

24.需要说明的是,本发明中所述第一聚合物膜层的材料可选自绝缘胶膜、绝缘介质胶膜、增层胶膜或abf膜中的任意一种;本发明中对于上述高分子聚合物膜的具体组分和制备工艺不做任何特殊限定,示例性的,绝缘介质胶膜可根据cn110591591a制备得到,绝缘胶膜可根据cn113088039a、cn113831875a、cn114181652a或cn114231221a制备得到,abf膜可由日本味之素购买得到,也可以使用与abf膜具有类似特性的材料,如日本积水化学的胶膜产品、日本太阳油墨的胶膜产品、中国生产的nbf胶膜等。

25.同时需要说明的是,所述第一绝缘介质层完全覆盖多层陶瓷层远离第二绝缘介质层一侧表面,所述第二绝缘介质层完全覆盖多层陶瓷层远离第一绝缘介质层一侧表面。

26.作为本发明的优选技术方案,所述多层陶瓷层由3~200层复合层组成(例如可以是3层、5层、10层、25层、40层、50层、70层、100层、120层、140层、160层、180层或200层等),进一步优选为5~50层。

27.优选地,所述陶瓷生片选自氮化铝基陶瓷生片、氧化铝基陶瓷生片、铝酸镁基陶瓷生片、硅酸钙基陶瓷生片中的任意一种或至少两种的组合。

28.优选地,所述陶瓷生片的热膨胀系数<25ppm

·

k-1

,例如可以是5ppm

·

k-1

、10ppm

·

k-1

、15ppm

·

k-1

、20ppm

·

k-1

或25ppm

·

k-1

等。

29.陶瓷片具有较低的介电常数和介电损耗,可有效增加电信号的传输速度,减小电信号的延时,并减少高频环境下的导体损耗通过选用。本发明中通过选用特定陶瓷生片,其具有较低的热膨胀系数,能够减小封装后的热应力,提高电子元件的可靠性和寿命。

30.优选地,所述陶瓷生片的厚度为0.1~800μm(例如可以是0.1μm、1μm、10μm、50μm、100μm、200μm、300μm、400μm、500μm、600μm、700μm或800μm等),进一步优选为10~200μm。

31.作为本发明的优选技术方案,所述树脂层为第二聚合物膜层。

32.优选地,所述第二聚合物膜层的介电常数为2~40,例如可以是2、5、10、15、20、25、30、35或40等。

33.优选地,所述树脂层的热膨胀系数<25ppm

·

k-1

,例如可以是5ppm

·

k-1

、10ppm

·

k-1

、15ppm

·

k-1

、20ppm

·

k-1

或25ppm

·

k-1

等。

34.优选地,所述树脂层的厚度为10~400μm,例如可以是10μm、50μm、100μm、150μm、200μm、250μm、300μm、350μm或400μm等。

35.本发明中,通过控制树脂层的厚度在特定的范围内,制备得到的电子元件既具有

较高的生产良率,又可制备得到薄厚适中的电子元件,适用于制备天线、滤波器和管囊等电子器件。若厚度过小,则在后续制备过程中,可能会导致线路层与陶瓷生片接触,导致生产良率较低;若厚度过大,则制备得到的电子元件厚度过大,不满足使用要求。

36.需要说明的是,本发明中所述第二聚合物膜层的材料可选自绝缘胶膜、绝缘介质胶膜、增层胶膜或abf膜中的任意一种;本发明中对于上述高分子聚合物膜的具体组分和制备工艺不做任何特殊限定,示例性的,绝缘介质胶膜可根据cn110591591a制备得到,绝缘胶膜可根据cn113088039a、cn113831875a、cn114181652a或cn114231221a制备得到,abf膜可由日本味之素购买得到。

37.本发明中,通过选用具有良好介电性能的树脂层,可实现提高信号传输速度和电路密度,降低功率要求和发热现象;同时树脂层、第一绝缘介质层和第一绝缘介质层均具有较低的热膨胀系数,可避免材料在环境温度变化过程中的热膨胀导致尺寸变化较大以及电子元件失效问题的发生,进而提高电子元件的精度和使用寿命。

38.作为本发明的优选技术方案,所述通孔中设置有金属线,所述金属线用于任意两个相邻的线路层之间的连接以及所述金属线用于与锡焊球相邻的线路层和锡焊球之间的连接。

39.所述金属线用于连接任意两个相邻的线路层,使相邻的两个线路层接连导电;所述金属线同时用于连接锡焊球、与锡焊球相邻的线路层,当锡焊球与线路板焊接时,电子元件的线路与线路板上的线路连接导电。

40.需要说明的是,若在实际应用中,第一绝缘介质层远离多层陶瓷的一侧同样连接有其他电子元件,则在与第一绝缘介质层相邻的线路层会引出金属线,用于本发明提供的多层陶瓷电子元件和其他电子元件的连接。

41.同时需要说明的是,为了便于相邻的两个线路层的接连,与线路层相贴合的树脂层一侧可在远离通孔的一侧形成凹面,暴露线路层的触点,便于连接;同理,为了便于锡焊球、与锡焊球相邻的线路层间的连接,与树脂层相贴合的第二绝缘介质层一侧可在远离通孔的一侧形成凹面,暴露线路层的触点,便于连接。

42.第二方面,本发明提供一种如第一方面所述的多层陶瓷电子元件的制备工艺,所述制备工艺包括如下步骤:

43.(1)通过激光溅射、丝网印刷在陶瓷生片一侧形成线路层,将树脂层压合在陶瓷生片上有线路层的一侧,得到复合层;

44.(2)将多个复合层进行层压,得到多层陶瓷层;

45.(3)将第一绝缘介质层和第二绝缘介质层分别压合在多层陶瓷层的两侧,通过激光钻孔得到多个通孔,在所述通孔上通过电解镀覆得到金属线,并在所述第二绝缘介质层通孔处通过钢网印刷得到锡焊球,得到所述多层陶瓷电子元件;

46.或者将步骤(3)替换为(3)

′

将第二绝缘介质层压合在多层陶瓷层一侧,通过激光钻孔得到多个通孔,在所述通孔上通过电解镀覆得到金属线,并在所述第二绝缘介质层通孔处通过钢网印刷得到锡焊球,然后将第一绝缘介质层压合在多层陶瓷层远离第二绝缘介质层的一侧,得到所述多层陶瓷电子元件。

47.若需要制备通孔贯穿第一绝缘介质层、多层陶瓷层和第二绝缘介质层,则采用步骤(3);若需要制备通孔贯穿多层陶瓷层和第二绝缘介质层,则采用步骤(3)

′

。

48.作为本发明的优选技术方案,步骤(1)所述压合的温度为150~200℃,例如可以是150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃或200℃等。

49.优选地,步骤(1)所述压合的压力为0.1~10mpa,例如可以是0.1mpa、0.5mpa、1mpa、2mpa、5mpa或10mpa等。

50.优选地,步骤(2)所述层压的温度为150~200℃,例如可以是150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃或200℃等。

51.优选地,步骤(2)所述层压的压力为0.1~10mpa,例如可以是0.1mpa、0.5mpa、1mpa、2mpa、5mpa或10mpa等。

52.优选地,步骤(3)和步骤(3)

′

所述压合的温度各自独立地选自150~200℃,例如可以是150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃或200℃等。

53.优选地,步骤(3)和步骤(3)

′

所述压合的压力各自独立地选自0.1~10mpa,例如可以是0.1mpa、0.5mpa、1mpa、2mpa、5mpa或10mpa等。

54.本发明中,所述多层陶瓷电子元件的制备工艺包括如下步骤:

55.(1)通过激光溅射、丝网印刷在陶瓷生片一层形成线路层,在温度为150~200℃,压力为0.1~10mpa的条件下,将树脂层压合在陶瓷生片上有线路层的一侧,得到复合层;

56.(2)在温度为150~200℃,压力为0.1~10mpa的条件下,将多个复合层进行层压,得到多层陶瓷层;

57.(3)在温度为150~200℃,压力为0.1~10mpa的条件下,将第一绝缘介质层和第二绝缘介质层分别压合在多层陶瓷层的两侧,通过激光钻孔得到多个通孔,在所述通孔上通过电解镀覆得到金属线,并在所述第二绝缘介质层通孔处通过钢网印刷得到锡焊球,得到所述多层陶瓷电子元件;

58.或者将步骤(3)替换为(3)

′

在温度为150~200℃,压力为0.1~10mpa的条件下,将第二绝缘介质层压合在多层陶瓷层一侧,通过激光钻孔得到多个通孔,在所述通孔上通过电解镀覆得到金属线,并在所述第二绝缘介质层通孔处通过钢网印刷得到锡焊球,然后在温度为150~200℃,压力为0.1~10mpa的条件下,将第一绝缘介质层压合在多层陶瓷层远离第二绝缘介质层的一侧,得到所述多层陶瓷电子元件。

59.第三方面,本发明提供一种电子线路板,所述电子线路板包括如第一方面所述的多层陶瓷电子元件;

60.所述电子线路板包括相贴合的多层陶瓷电子元件和第二金属层,所述第二金属层设置于第二绝缘介质层远离多层陶瓷层的一侧。

61.优选地,所述电子线路板还包括第一金属层,所述第一金属层设置于第一绝缘介质层远离多层陶瓷层的一侧。

62.优选地,所述第一金属层和第二金属层的厚度各自独立地选自0.05~30μm,优选0.1~10μm。

63.本发明中,对于第一金属层合格第二金属层的材料不做任何特殊的限定,示例性的包括但不限于:金属铜。

64.需要说明的是,若所述通孔贯穿第一绝缘介质层、多层陶瓷层和第二绝缘介质层,则电子线路板包括依次叠加设置的第一金属层、第一绝缘介质层、多层陶瓷层、第二绝缘介质层和第二金属层;若所述通孔贯穿多层陶瓷层和第二绝缘介质层,则电子线路板包括依

次叠加设置的第一绝缘介质层、多层陶瓷层、第二绝缘介质层和第二金属层。

65.第四方面,本发明提供一种如第三面所述的电子线路板的制备工艺,所述制备工艺包括步骤(a)或步骤(b);

66.步骤(a)通过电解镀覆工艺分别在多层陶瓷电子元件的第一绝缘介质层远离多层陶瓷层的一侧得到第一金属层,在多层陶瓷电子元件的第二绝缘介质层远离多层陶瓷层的一侧得到第二金属层,得到所述电子线路板;

67.步骤(b)通过电解镀覆工艺分别在多层陶瓷电子元件的第二绝缘介质层远离多层陶瓷层的一侧得到第二金属层,得到所述电子线路板。

68.需要说明的是,若多层陶瓷电子元件中所述通孔贯穿第一绝缘介质层、多层陶瓷层和第二绝缘介质层,则通过步骤(a)制备得到的电子线路板;若多层陶瓷电子元件中所述通孔贯穿多层陶瓷层和第二绝缘介质层,则通过步骤(b)制备得到的电子线路板。

69.同时需要说明的是,通过电子线路板的制备方法可知,由于通孔贯穿(第一绝缘介质层)多层陶瓷层和第二绝缘介质层,因此,通孔处无法形成第一金属层和/或第二金属层,也就是说通孔同样贯穿第一金属层和/或第二金属层。

70.第五方面,本发明提供一种如第一方面所述的多层陶瓷电子元件或者第三方面所述的电子线路板在天线、滤波器和管囊中的应用。

71.与现有技术相比,本发明具有以下有益效果:

72.本发明通过对多层陶瓷电子元件结构的设计,进一步通过第一绝缘介质层、第二绝缘介质层和多层陶瓷层中树脂层的设计,可以在较低温度(≤200℃)和压力(0.1~10mpa)下就能将多个陶瓷生片层叠复合得到多层陶瓷电子元件,避免了烧结工序带来的巨大能量损耗和生产成本增加,制备得到的多层陶瓷电子元件的热膨胀系数较低为15~20ppm

·

k-1

,介电常数为3.4~3.8,同时制备得到的多层陶瓷电子元件不会发生破裂和翘曲,外观完整,适用于制备天线、滤波器和管囊等。

附图说明

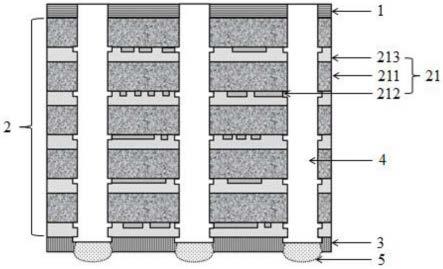

73.图1是本发明实施例1提供的多层陶瓷电子元件在通孔处的剖面结构示意图;

74.图2是本发明实施例5提供的多层陶瓷电子元件在通孔处的剖面结构示意图;

75.图3是本发明实施例1提供的电子线路板在通孔处的剖面结构示意图;

76.图4是本发明实施例5提供的电子线路板在通孔处的剖面结构示意图;

77.其中,1-第一绝缘介质层,2-多层陶瓷层,3-第二绝缘介质层,4-通孔,5-锡焊球,21-复合层,211-陶瓷生片,212-线路层,213-树脂层,6-第一金属层,7-第二金属层。

具体实施方式

78.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

79.下述实施例和对比例中部分组分来源如下所述:

80.绝缘介质胶膜:根据cn110591591a制备得到;

81.abf膜:日本味之素abf膜,gz41;

82.绝缘胶膜1:根据cn113088039a制备得到;

83.绝缘胶膜2:根据cn114231221a制备得到;

84.绝缘胶膜3:根据cn114181652a制备得到;

85.氮化铝基陶瓷生片:根据cn112586092a制备得到;

86.硅酸钙基陶瓷生片:根据cn102863214a制备得到;

87.氧化铝基陶瓷生片:根据cn109156083a制备得到。

88.实施例1

89.本实施例提供一种多层陶瓷电子元件、电子线路板及其制备工艺,所述多层陶瓷电子元件在通孔处的剖面结构示意图如图1所示,包括依次叠加设置的第一绝缘介质层1、多层陶瓷层2和第二绝缘介质层3;

90.所述多层陶瓷电子元件中包括通孔4;所述通孔4贯穿第一绝缘介质层1、多层陶瓷层2和第二绝缘介质层3,通孔4的横截面为圆形,直径为50μm;

91.所述第二绝缘介质层3的通孔4处设置有锡焊球5;

92.所述多层陶瓷层2由45个复合层21组成;

93.所述复合层21包括依次叠加设置的陶瓷生片211、线路层212和树脂层213;

94.所述陶瓷生片211为氮化铝基陶瓷生片,厚度为100μm,树脂层213由abf膜制备得到,厚度为45μm;

95.第一绝缘介质层和第二绝缘介质层均由绝缘介质胶膜制备得到,厚度为40μm;

96.所述通孔中设置有金属线,所述金属线用于连接任意两个相邻的线路层以及所述金属线用于连接锡焊球和与锡焊球相邻的线路层,同时在与第一绝缘介质层相邻的线路层会引出金属线,用于本发明提供的多层陶瓷电子元件和其他电子元件的连接。

97.上述多层陶瓷电子元件的制备工艺如下:

98.(1)通过激光溅射、丝网印刷在氮化铝基陶瓷生片一层形成线路层212,在温度为200℃,压力为0.1mpa的条件下,将abf膜压合在氮化铝基陶瓷生片上有线路层212的一侧,得到复合层21;

99.(2)在温度为200℃,压力为0.5mpa的条件下,将45个复合层21进行层压,得到多层陶瓷层2;

100.(3)在温度为200℃,压力为0.1mpa的条件下,分别将绝缘介质胶膜压合在多层陶瓷层2的两侧,得到第一绝缘介质层1和第二绝缘介质层3;

101.通过激光钻孔得到多个通孔4(通孔的密度为10个/cm2),在所述通孔4上通过电解镀覆得到金属线,并在所述第二绝缘介质层3的通孔4处通过钢网印刷得到锡焊球5,得到所述多层陶瓷电子元件。

102.所述电子线路板包括上述多层陶瓷电子元件,其在通孔处的剖面结构示意图如图3所示,包括依次叠加设置的第一金属层6、第一绝缘介质层1、多层陶瓷层2、第二绝缘介质层3和第二金属层7;

103.需要说明的是,所述多层陶瓷电子元件中的通孔同样贯穿第一金属层6和第二金属层7;

104.上述电子线路板的制备工艺如下:

105.通过电解镀覆工艺分别在多层陶瓷电子元件的第一绝缘介质层远离多层陶瓷层的一侧得到第一金属层,在多层陶瓷电子元件的第二绝缘介质层远离多层陶瓷层的一侧得

到第二金属层,得到所述电子线路板;

106.其中,第一金属层和第二金属层的材料均为金属铜,厚度为8μm。

107.实施例2

108.本实施例提供一种多层陶瓷电子元件、电子线路板及其制备工艺,与实施例1的区别在于,所述多层陶瓷层2由50个复合层21组成;

109.所述陶瓷生片211为氮化铝基陶瓷生片,厚度为60μm,树脂层213由绝缘胶膜2制备得到,厚度为100μm;

110.第一绝缘介质层和第二绝缘介质层均由绝缘胶膜1制备得到,厚度为400μm。

111.所述多层陶瓷电子元件的制备工艺如下:

112.(1)通过激光溅射、丝网印刷在氮化铝基陶瓷生片一层形成线路层212,在温度为180℃,压力为0.2mpa的条件下,将绝缘胶膜2压合在氮化铝基陶瓷生片上有线路层212的一侧,得到复合层21;

113.(2)在温度为180℃,压力为1mpa的条件下,将50个复合层21进行层压,得到多层陶瓷层2;

114.(3)在温度为200℃,压力为0.2mpa的条件下,分别将绝缘胶膜1压合在多层陶瓷层2的两侧,得到第一绝缘介质层1和第二绝缘介质层3;

115.通过激光钻孔得到多个通孔4,通孔的密度为50个/cm2,在所述通孔4上通过电解镀覆得到金属线,并在所述第二绝缘介质层3的通孔4处通过钢网印刷得到锡焊球5,得到所述多层陶瓷电子元件。

116.所述电子线路板中第一金属层和第二金属层的厚度为0.05μm。

117.实施例3

118.本实施例提供一种多层陶瓷电子元件、电子线路板及其制备工艺,与实施例1的区别在于,所述多层陶瓷层2由3个复合层21组成;

119.所述陶瓷生片211为氧化铝基陶瓷生片,厚度为200μm,树脂层213由abf膜制备得到,厚度为400μm;

120.第一绝缘介质层和第二绝缘介质层均由绝缘胶膜1制备得到,厚度为10μm。

121.所述多层陶瓷电子元件的制备工艺如下:

122.(1)通过激光溅射、丝网印刷在氮化铝基陶瓷生片一层形成线路层212,在温度为150℃,压力为0.2mpa的条件下,将abf膜压合在氧化铝基陶瓷生片上有线路层212的一侧,得到复合层21;

123.(2)在温度为150℃,压力为1mpa的条件下,将5个复合层21进行层压,得到多层陶瓷层2;

124.(3)在温度为200℃,压力为0.2mpa的条件下,分别将绝缘胶膜1压合在多层陶瓷层2的两侧,得到第一绝缘介质层1和第二绝缘介质层3;

125.通过激光钻孔得到多个通孔4,通孔的数量为30个/cm2,在所述通孔4上通过电解镀覆得到金属线,并在所述第二绝缘介质层3的通孔4处通过钢网印刷得到锡焊球5,得到所述多层陶瓷电子元件。

126.所述电子线路板中第一金属层和第二金属层的厚度为0.1μm。

127.实施例4

128.本实施例提供一种多层陶瓷电子元件、电子线路板及其制备工艺,与实施例1的区别在于,所述多层陶瓷层2由200个复合层21组成;

129.所述陶瓷生片211为硅酸钙基陶瓷生片,厚度为0.1μm,树脂层213由绝缘胶膜3制备得到,厚度为10μm;

130.第一绝缘介质层和第二绝缘介质层均由绝缘胶膜3制备得到,厚度为400μm。

131.所述多层陶瓷电子元件的制备工艺如下:

132.(1)通过激光溅射、丝网印刷在硅酸钙基陶瓷生片一层形成线路层212,在温度为160℃,压力为0.4mpa的条件下,将绝缘胶膜3压合在氧化铝基陶瓷生片上有线路层212的一侧,得到复合层21;

133.(2)在温度为160℃,压力为1mpa的条件下,200个复合层21进行层压,得到多层陶瓷层2;

134.(3)在温度为160℃,压力为0.4mpa的条件下,分别将绝缘胶膜3压合在多层陶瓷层2的两侧,得到第一绝缘介质层1和第二绝缘介质层3;

135.通过激光钻孔得到多个通孔4,通孔的密度为40个/cm2,在所述通孔4上通过电解镀覆得到金属线,并在所述第二绝缘介质层3的通孔4处通过钢网印刷得到锡焊球5,得到所述多层陶瓷电子元件。

136.所述电子线路板中第一金属层和第二金属层的厚度为30μm。

137.实施例5

138.本实施例提供一种多层陶瓷电子元件、电子线路板及其制备工艺,所述多层陶瓷电子元件在通孔处的剖面结构示意图如图2所示,包括依次叠加设置的第一绝缘介质层1、多层陶瓷层2和第二绝缘介质层3;

139.所述多层陶瓷电子元件中包括通孔4,所述通孔4贯穿多层陶瓷层2和第二绝缘介质层3,通孔4的横截面为圆形,直径为100μm;

140.所述第二绝缘介质层3的通孔4处设置有锡焊球5;

141.所述多层陶瓷层2由5个复合层21组成;

142.所述复合层21包括依次叠加设置的陶瓷生片211、线路层212和树脂层213;

143.所述陶瓷生片211为氮化铝基陶瓷生片,厚度为150μm,树脂层213由abf膜制备得到,厚度为160μm;

144.第一绝缘介质层和第二绝缘介质层均由绝缘介质胶膜制备得到,厚度为240μm;

145.所述通孔中设置有金属线,所述金属线用于连接任意两个相邻的线路层以及所述金属线用于连接锡焊球和与锡焊球相邻的线路层。

146.上述多层陶瓷电子元件的制备工艺如下:

147.(1)通过激光溅射、丝网印刷在氮化铝基陶瓷生片一层形成线路层212,在温度为200℃,压力为0.5mpa的条件下,将abf膜压合在氮化铝基陶瓷生片上有线路层212的一侧,得到复合层21;

148.(2)在温度为200℃,压力为0.2mpa的条件下,将5个复合层21进行层压,得到多层陶瓷层2;

149.(3)

′

在温度为200℃,压力为0.3mpa的条件下,将第二绝缘介质层压合在多层陶瓷层2一侧,通过激光钻孔得到多个通孔4,通孔的数量为30个/cm2,在所述通孔4上通过电解

镀覆得到金属线,并在所述第二绝缘介质层3的通孔4处通过钢网印刷得到锡焊球5,然后在温度为200℃,压力为0.3mpa的条件下,将第一绝缘介质层1压合在多层陶瓷层2远离第二绝缘介质层3的一侧,得到所述多层陶瓷电子元件。

150.所述电子线路板包括上述多层陶瓷电子元件,其在通孔处的剖面结构示意图如图4所示,包括依次叠加设置的第一绝缘介质层1、多层陶瓷层2、第二绝缘介质层3和第二金属层7;

151.需要说明的是,所述多层陶瓷电子元件中的通孔同样贯穿第二金属层7;

152.上述电子线路板的制备工艺如下:

153.通过电解镀覆工艺在多层陶瓷电子元件的第二绝缘介质层远离多层陶瓷层的一侧得到第二金属层,得到所述电子线路板;

154.其中,第一金属层和第二金属层的材料均为金属铜,厚度为10μm。

155.实施例6

156.本实施例提供一种多层陶瓷电子元件及其制备工艺,与实施例1的区别仅在于,所述树脂层的厚度为10μm,其他条件与实施例1相同。

157.实施例7

158.本实施例提供一种多层陶瓷电子元件及其制备工艺,与实施例1的区别仅在于,所述树脂层的厚度为400μm,其他条件与实施例1相同。

159.实施例8

160.本实施例提供一种多层陶瓷电子元件及其制备工艺,与实施例1的区别仅在于,所述树脂层的厚度为5μm,其他条件与实施例1相同。

161.实施例9

162.本实施例提供一种多层陶瓷电子元件及其制备工艺,与实施例1的区别仅在于,所述树脂层的厚度为500μm,其他条件与实施例1相同。

163.对比例1

164.本对比例提供一种多层陶瓷电子元件及其制备工艺,与实施例1的区别仅在于,所述复合层中未设置树脂层。

165.所述多层陶瓷电子元件的制备工艺如下:

166.(1)通过激光溅射、丝网印刷在氮化铝基陶瓷生片一层形成线路层;

167.(2)将带有线路层的氮化铝基陶瓷生片进行层叠,得到层叠陶瓷生片;

168.(3)将层叠陶瓷生片在空气气氛、温度950℃、压力10kgf/cm2的条件下烧结20min,通过加压烧制得到多层陶瓷电子元件。

169.对上述实施例和对比例提供的多层陶瓷电子元件的性能进行测试,测试方法如下:

170.将多层陶瓷电子元件裁切为宽度约6mm、长度约15mm的试验片,使用热机械分析装置(梅特勒托利多公司“tma sdta2+”)在预加载力0.02n,升温范围25℃~260℃,升温速率10℃/min的条件下进行热机械分析,得到25℃至150℃范围中的热膨胀系数。

171.将多层陶瓷电子元件裁切成2mm

×

80mm的试验片(3个),然后使用安捷伦科技有限公司的“hp8362b”,利用空腔谐振摄动法在测定频数为5.8ghz、测定温度为23℃的条件下,测定每个实验片介电常数,并求3个试验片的平均值。

172.外观评价:观察制备得到的多层陶瓷电子元件是否发生破裂和翘曲。

173.上述实施例和对比例提供的多层陶瓷电子元件的性能测试结果如下表1所示:

174.表1

[0175][0176][0177]

由表1的内容可知,本发明通过对多层陶瓷电子元件结构的设计,进一步通过第一绝缘介质层、第二绝缘介质层和多层陶瓷层中树脂层的设计,可以在较低温度(≤200℃)和压力(0.1~10mpa)下就能将多个陶瓷生片层叠复合得到多层陶瓷电子元件,避免了烧结工序带来的巨大能量损耗和生产成本增加,制备得到的多层陶瓷电子元件的热膨胀系数较低为15~20ppm

·

k-1

,介电常数为3.4~3.8,同时制备得到的多层陶瓷电子元件不会发生破裂和翘曲,外观完整,适用于制备天线、滤波器和管囊等。

[0178]

与实施例1相比,若树脂层的厚度过薄(实施例8),则制备得到的多层陶瓷电子元件会发生部分破裂;若树脂层的厚度过厚(实施例9),则制备得到的多层陶瓷电子元件厚度过大,会发生明显翘曲,不满足使用要求。

[0179]

与实施例1相比,若多层陶瓷电子元件的复合层中未设置树脂层(对比例1),则只能采用高温烧结的方法制备多层陶瓷电子元件,烧结工序带来的巨大能量损耗和生产成本增加。

[0180]

综上所述,本发明通过多层陶瓷电子元件结构的设计,进一步通过树脂层的设计,并控制树脂层的厚度在特定的范围内,可以在较低温度和压力下就能将多个陶瓷生片层叠复合得到多层陶瓷电子元件,避免了烧结工序带来的巨大能量损耗和生产成本增加,且制备得到的多层陶瓷电子元件外观完整,不会发生翘曲,适用于制备天线、滤波器和管囊等。

[0181]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征和详细工艺流程,但本发明并不局限于上述详细结构特征和详细工艺流程,即不意味着本发明必须依赖上述详细结构特征和详细工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1