一种阻燃复合隔膜及其制备方法和应用与流程

200℃;所述聚烯烃类材料为低密度聚乙烯、聚丙烯、聚苯乙烯中的至少一种。所述液体阻燃剂为磷酸酯类阻燃剂、亚磷酸酯类阻燃剂、磷腈类阻燃剂中的至少一种。

8.本发明另一个目的是提供上述所述的阻燃复合隔膜的应用,其用于锂离子电池隔膜。

9.本发明还提供了上述所述的阻燃复合隔膜的制备方法,其是通过同轴静电纺丝法制备所得,包括以下步骤:

10.(1)选择磷酸酯类阻燃剂、亚磷酸酯类阻燃剂、磷腈类阻燃剂中的至少一种液体阻燃剂作为纺丝液a;

11.(2)将低密度聚乙烯、聚丙烯、聚苯乙烯中的至少一种高分子材料与溶剂混合,然后将其置于150-220℃温度下进行加热,得到熔融状态的熔体作为纺丝液b。优选的,所述溶剂为白油、液体石蜡、矿物植物油中的至少一种;所述高分子材料与溶剂的质量比为1:(1.5-2);

12.(3)将步骤(1)的纺丝液a注入同轴静电纺丝装置中的内针头注射器中,将步骤(2)所制备的纺丝液b注入同轴静电纺丝装置中的外针头注射器中,开始静电纺丝。优选的,所述静电纺丝的工艺为:内针头注射器的孔径为0.3-0.8mm,外针头孔径为0.5-1mm,纺丝电压为10-30kv,针头与接收器的距离为5-25cm,纺丝温度20-60℃,纺丝湿度为20%-45%。

13.(4)将收集的材料通过丙酮溶液进行清洗,然后进行烘干,得到干燥的复合隔膜。优选的,所述烘干是在真空条件下完成的;烘干的温度为30-100℃,时间为10-24h。

14.(5)将干燥的复合隔膜裁剪成所需要的形状,进行热压处理,干燥后即得到最终产品。优选的,所述热压处理的工艺为:温度为50-100℃,保温0.5-1h,压力为2-6mpa。

15.本发明的有益效果为:

16.通过同轴静电纺丝法制备的复合隔膜作为锂离子阻燃隔膜,采用特定熔点的高分子材料为壳层材料、采用液体阻燃剂为芯材,该复合隔膜在锂离子电池正常工作时,其电化学性能不受影响;当锂离子电池遇到针刺,挤压或过充等条件使内部发生热失控时,高分子聚合物壳层会受热融化破裂,作为芯材的液体阻燃剂得以释放。本发明中液体阻燃剂为磷化合物,在燃烧时,磷化合物分解生成磷酸的非燃性液态膜,其沸点可达300℃,可以有效的隔绝外界的空气和热,具有良好的阻燃作用;同时,磷酸又进一步脱水生成偏磷酸,偏磷酸进一步聚合生成聚偏磷酸。在这个过程中,不仅由磷酸生成的覆盖层起到覆盖效应,而且由于生成的聚偏磷酸是强酸,是很强的脱水剂,使高分子聚合物脱水而炭化,改变了高分子聚合物燃烧过程的模式并在其表面形成碳膜以隔绝空气,从而发挥更强的阻燃效果,可有效阻断锂离子电池的热失控过程,从而提高电池安全性能。同时,本发明所制备的复合隔膜机械性能和热稳定性能优异,具有较大空隙,保证了电解液的吸液率。

17.本发明提供的复合隔膜制备工序简单,所用液体阻燃剂为液体,可直接注入设备中进行制备,能够降低生产能耗和成本,便于大规模商业化应用,对提高动力电池安全性能,尤其是高能量密度三元电池体系,具有非常重要的意义和借鉴价值。

附图说明

18.图1为本发明中静电纺丝法制备的复合隔膜扫描电镜图;

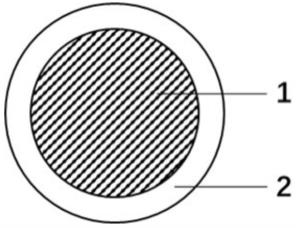

19.图2为复合纤维膜的横截面示意图;

20.附图标记:1-阻燃芯材,2-空心柱状壳层。

具体实施方式

21.为使本发明的目的、技术方案和优点更加清楚,下面结合附图以及具体实施方式,对本发明进行进一步描述。需要强调的是,本发明中所描述的实施例是为了阐明本发明的目的需要,属于本发明的一部分。基于本发明中的实施例,本领域常规技术人员在没有做出创造性劳动前提下,以下描述的各实施例之间可以任意组合形成新的实施例,都属于本发明保护的范围。

22.参考图1和图2,一种阻燃复合隔膜,由通过同轴静电纺丝法制备的复合纤维膜组成;复合纤维膜包括空心柱状壳层2以及分布在空心柱状壳层内部的阻燃芯材1;空心柱状壳层2的材质为高分子材料,阻燃芯材1为液体阻燃剂。

23.实施例1

24.将磷酸三乙酯作为纺丝液a;将低密度聚乙烯粉末与白油按质量比m

聚乙烯

:m

白油

=1:2进行混合后,置于180℃温度下进行加热,得到熔融状态的熔体作为纺丝液b;将纺丝液a注入同轴静电纺丝装置内针头注射器中,将纺丝液b注入同轴静电纺丝装置外针头注射器中进行静电纺丝;内针头孔径0.3mm,外针头孔径0.5mm,纺丝电压13kv,铝箔纸作为接收器,针头与接收器距离15cm,湿度30-45%;将收集的无纺膜通过丙酮溶液进行清洗后,置于真空条件下80℃高温烘干,得到干燥的复合纤维膜,裁剪成所需要的形状,进行热压处理,热压温度为100℃,即得到锂离子电池阻燃复合隔膜

25.实施例2

26.将磷酸三乙酯作为纺丝液a;将低密度聚丙烯粉末与白油按质量比m

聚丙烯

:m

白油

=1:2进行混合后,置于210℃温度下进行加热,得到熔融状态的熔体作为纺丝液b;将纺丝液a注入同轴静电纺丝装置内针头注射器中,将纺丝液b注入同轴静电纺丝装置外针头注射器中进行静电纺丝;内针头孔径0.4mm,外针头孔径0.7mm,纺丝电压15kv,铝箔纸作为接收器,针头与接收器距离13cm,湿度25-40%;将收集的无纺膜通过丙酮溶液进行清洗后,置于真空条件下70℃高温烘干,得到干燥的复合纤维膜,裁剪成所需要的形状,进行热压处理,热压温度为90℃,即得到锂离子电池阻燃复合隔膜。

27.实施例3

28.将磷酸三乙酯作为纺丝液a;将低密度聚乙烯粉末、聚丙烯粉末与白油按质量比m

聚乙烯

:m

聚丙烯

:m

白油

=1:1:4进行混合后,置于200℃温度下进行加热,得到熔融状态的熔体作为纺丝液b;将纺丝液a注入同轴静电纺丝装置内针头注射器中,将纺丝液b注入同轴静电纺丝装置外针头注射器中进行静电纺丝;内针头孔径0.5mm,外针头孔径0.8mm,纺丝电压20kv,铝箔纸作为接收器,针头与接收器距离18cm,湿度30-40%;将收集的无纺膜通过丙酮溶液进行清洗后,置于真空条件下70℃高温烘干,得到干燥的复合纤维膜,裁剪成所需要的形状,进行热压处理,热压温度为90℃,即得到锂离子电池阻燃复合隔膜。

29.实施例4

30.将磷酸三乙酯作为纺丝液a;将低密度聚丙烯粉末与白油按质量比m

聚丙烯

:m

白油

=1:1.5进行混合后,置于220℃温度下进行加热,得到熔融状态的熔体作为纺丝液b;将纺丝液a注入同轴静电纺丝装置内针头注射器中,将纺丝液b注入同轴静电纺丝装置外针头注射器

中进行静电纺丝;内针头孔径0.6mm,外针头孔径0.8mm,纺丝电压22kv,铝箔纸作为接收器,针头与接收器距离20cm,湿度30-45%;将收集的无纺膜通过丙酮溶液进行清洗后,置于真空条件下70℃高温烘干,得到干燥的复合纤维膜,裁剪成所需要的形状,进行热压处理,热压温度为80℃,即得到锂离子电池阻燃复合隔膜。

31.对比例1

32.采用商品化的聚丙烯锂电池隔膜作为对比,以说明本发明中阻燃复合隔膜的相关性能参数。

33.本发明对上述实施例1-4和对比例1中的不同隔膜进行了膜厚度、孔隙率、吸液率、拉伸强度及热收缩率基本性能参数的测定,测试方法如下:

34.1.膜厚度测试:采用千分尺测试不同隔膜的厚度,任意取样品上的5个点,取平均值。

35.2.孔隙率测试:将隔膜放入正丁醇溶液中浸泡4小时,待称量前先用滤纸吸干隔膜表面的正丁醇,再次称量其质量。隔膜的孔隙率p=δm/(ρ*v)

×

100%。其中,δm为隔膜浸泡前后的质量差,ρ为正丁醇的密度,等于0.81g/cm3,v为隔膜的体积。

36.3.吸液率测试:把隔膜浸润在电解液中10小时,使隔膜中的电解液达到饱和,分别测试隔膜吸收电解液前后的质量,隔膜的吸液率eu=[(w-wo)/wo]

×

100%。其中,wo和w吸收电解液前后隔膜的质量。

[0037]

4.拉伸强度测试:采用宽为15mm

±

0.1mm的试样,设置夹具的初始距离为65mm

±

5mm,试验速度为100mm/min

±

10mm/min。拉伸断裂强度计算公式为:δ=f/(l*d),其中,δ为拉伸强度,f为样品拉伸载荷,l为试样宽度,d为试样宽度。

[0038]

5.热收缩率测试::裁取100mm

×

100mm样品5张,在120℃温度下真空烘箱中处理1小时,然后测其纵向尺寸。热收缩率δl=(l0 l)/l0

×

100%,l为加热后纵向长度,l0为加热前纵向长度,单位为mm。

[0039]

测试结果详见表1。

[0040]

表1锂离子电池隔膜性能测试结果

[0041][0042][0043]

其中md为纵向拉伸隔膜,td为横向拉伸隔膜。

[0044]

通过表1中的测试结果可以看出,采用本发明提供的方法制备的阻燃复合隔膜具有较高的孔隙率和吸液率,良好的机械强度,耐热性好,是一种性能优异的锂离子电池隔

膜。

[0045]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其设计构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1