一种旋转变压器的线圈绕制方法与流程

1.本发明涉及旋转变压器领域,具体涉及旋转变压器的线圈绕制方法。

背景技术:

2.为了掌握电机转子的位置信息,获得更好的控制性能,通常需要转子位置传感器。常见的位置传感器有光电编码器和旋转变压器。但是光电编码器不适合在高温和振动环境中使用,机械安装也很困难。而旋转变压器能够产生高精度位置信号,结构简单且稳定可靠,可以很方便的集成到电机系统中。同时具有耐高温、耐潮湿、抗震动等优点,被广泛用于航空航天、军事、电动汽车等领域。

3.目前,对旋转变压器的线圈设计、绕制或优化的方法有很多,但都存在相同问题:第一,线圈设计、绕制方法复杂,造成旋转变压器体积较大,精度较差;第二旋转变压器的正弦线圈、余弦线圈绕制在同一定子齿上或间隔设置,二者之间距离较近,线圈磁场之间存在强烈耦合,输出电动势之间相互影响,进一步降低测量精度。因此对旋转变压器的线圈进一步进行优化配置,降低旋转变压器体积,减小线圈磁场耦合,提高旋转变压器测量精度,成为亟待解决的问题。

技术实现要素:

4.鉴于上述问题,提出了本发明,以便提供一种旋转变压器的线圈绕制方法。根据旋转变压器的输出线圈的总匝数和转子极对数计算正弦线圈、余弦线圈的匝数,实现等匝设置,使得线圈设计和绕制变得简单,还消除了线圈匝数取整带来的误差。同时将定子齿分组,增大了正弦线圈、余弦线圈之间的距离,使得线圈磁场耦合作用变弱,降低了输出电动势之间的相互影响,提高了旋转变压器的精度。

5.本发明提供了一种旋转变压器的线圈绕制方法,包括:

6.步骤s1,对励磁线圈进行绕制;在每个定子齿上绕制所述励磁线圈,每个所述定子齿上所述励磁线圈的绕制方向相反;

7.步骤s2,对所述定子齿进行分组;以相邻n个所述定子齿为一组,对t个总定子齿进行分组,得到t/n组所述定子齿,其中n≥2;

8.步骤s3,计算正弦线圈、余弦线圈的匝数;其中所述正弦线圈、所述余弦线圈的匝数相同;

9.步骤s4,对所述正弦线圈进行绕制;在奇数组所述定子齿上绕制所述正弦线圈,组内所述正弦线圈绕制方向相同,组间所述正弦线圈绕制方向相反;

10.步骤s5,对所述余弦线圈进行绕制;在偶数组所述定子齿上绕制余弦线圈,组内所述余弦线圈绕制方向相同,组间所述余弦线圈绕制方向相反。

11.进一步的,所述步骤s3中所述正弦线圈、所述余弦线圈的匝数计算公式为:

12.13.其中,ni表示所述正弦线圈、所述余弦线圈的匝数,n

tol

为所述正弦线圈、所述余弦线圈的总匝数,p为转子极对数。

14.进一步的,所述旋转变压器为正余弦旋转变压器。

15.进一步的,所述旋转变压器还包括定子铁心,所述定子齿设置在定子铁心上。

16.进一步的,所述定子齿均沿着所述定子铁心半径向转子方向延伸,且各个所述定子齿沿着定子铁心圆周方向均匀分布。

17.本发明的有益技术效果是:

18.(1)本发明根据旋转变压器的输出线圈的总匝数和转子极对数计算正弦线圈、余弦线圈的匝数,实现等匝设置,使得线圈设计和绕制变得简单,还消除了线圈匝数取整带来的误差。

19.(2)本发明将定子齿分组,增大了正弦线圈、余弦线圈之间的距离,使得线圈磁场耦合作用变弱,降低了输出电动势之间的相互影响,提高了旋转变压器的精度。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

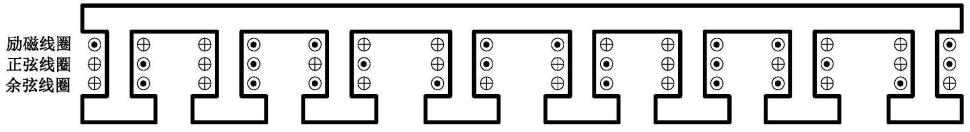

21.图1为现有技术提供的旋转变压器的线圈绕制方法;

22.图2为本发明提供的旋转变压器的线圈绕制方法。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本发明提供了一种旋转变压器的线圈绕制方法,根据旋转变压器的输出线圈的总匝数和转子极对数计算正弦线圈、余弦线圈的匝数,实现等匝设置,使得线圈设计和绕制变得简单,还消除了线圈匝数取整带来的误差。同时将定子齿分组,增大了正弦线圈、余弦线圈之间的距离,使得线圈磁场耦合作用变弱,降低了输出电动势之间的相互影响,提高了旋转变压器的精度。

25.下面结合附图及具体实施例对本发明作进一步的详细说明。

26.现有技术中旋转变压器是利用转子凸极效应,使正弦线圈、余弦线圈输出的感应电动势与转子转角成正余弦变化关系。转子转过一周,输出电压变化周期数等于转子凸极数,因而旋转变压器的转子凸极数即为极对数。正弦线圈、余弦线圈输出电压具有相同幅值、频率,且对称布置,相位相差90

°

电角度。旋转变压器中励磁线圈、正弦线圈、余弦线圈的感应电动势可表示为:

27.u

sou

=umsinωt

28.u

sin

=kumsinωt

·

sinpθ

29.u

cos

=kumsinωt

·

cospθ

30.其中,u

sou

、u

sin

、u

cos

分别表示励磁线圈、正弦线圈、余弦线圈的感应电动势,k为电压变比,um为励磁电压幅值,ω为励磁频率,p为转子极对数,θ为转子转角,t为时间。根据两相信号绕组输出电压包络线的正切值,即可计算出转子的位置信息。

31.现有技术中旋转变压器结构主要由定子、转子以及励磁线圈、正弦线圈、余弦线圈组成。定子由开有齿槽的硅钢片叠压而成,而转子的外圆形状则设计成凸极结构。其中励磁线圈、正弦线圈、余弦线圈全部绕制在定子齿上,将其展开如图1所示。相邻两个定子齿上的励磁线圈、正弦线圈、余弦线圈的绕向方向相反,每个定子齿上的正弦线圈、余弦线圈匝数表示为:

[0032][0033][0034]

其中,n

sini

、n

cosi

分别表示第i个定子齿上正弦线圈、余弦线圈匝数,n

max

为正弦线圈、余弦线圈匝数基数,t为定子齿总数。

[0035]

从正弦线圈、余弦线圈匝数的表达式可以看出,现有技术中旋转变压器的正弦线圈、余弦线圈匝数不等,增加了制造工艺的复杂性,同时由于正弦线圈、余弦线圈取整带来了更大的误差;另外,从图1也可以看出,在每个定子齿上都绕制有正弦线圈、余弦线圈,二者之间距离较近,线圈磁场之间存在强烈耦合,输出电动势之间相互影响,也降低了旋转变压器的精度。

[0036]

基于以上问题,本发明提供了一种旋转变压器的线圈绕制方法,如图2所示。本发明可适用于任何类型旋转变压器,特别是正余弦旋转变压器。该线圈绕制方法具体包括如下步骤:

[0037]

步骤s1,对励磁线圈进行绕制。在每个定子齿上绕制励磁线圈,每个定子齿上励磁线圈的绕制方向相反。

[0038]

步骤s2,对定子齿进行分组。以相邻n个定子齿为一组,对t个总定子齿进行分组,得到t/n组定子齿,其中n≥2。

[0039]

在步骤s2中,可以根据t对n进行具体调整,以得到整数t/n。具体的,如图2所示,采用n=2对总定子齿进行分组。

[0040]

步骤s3,计算正弦线圈、余弦线圈的匝数。其中正弦线圈、余弦线圈的匝数相同。

[0041]

具体的,

[0042][0043]

其中,ni表示正弦线圈、余弦线圈的匝数,n

tol

为正弦线圈、余弦线圈的总匝数,t为定子齿总数,p为转子极对数。

[0044]

在本发明中,将正弦线圈、余弦线圈等匝设置,根据旋转变压器的输出线圈的总匝数和转子极对数即可计算出每个定子齿上正弦线圈、余弦线圈的匝数,使得线圈设计和绕制变得简单,还消除了线圈匝数取整带来的误差。

[0045]

步骤s4,对正弦线圈进行绕制。在奇数组定子齿上绕制正弦线圈,组内正弦线圈绕制方向相同,组间正弦线圈绕制方向相反。

[0046]

步骤s5,对余弦线圈进行绕制。在偶数组定子齿上绕制余弦线圈,组内余弦线圈绕制方向相同,组间余弦线圈绕制方向相反。

[0047]

现有技术中,正弦线圈、余弦线圈绕制在同一定子齿上或间隔设置,二者之间距离较近,线圈磁场之间存在强烈耦合,输出电动势之间相互影响。而在本发明中,通过定子齿分组,将相邻的多个定子齿分为一组,分别进行正弦线圈、余弦线圈绕制,增大了正弦线圈、余弦线圈之间的距离,使得线圈磁场耦合作用变弱,降低了输出电动势之间的相互影响,进一步提高了旋转变压器的精度。

[0048]

进一步的,在本发明的另一实施例中,旋转变压器还包括定子铁心,定子齿设置在定子铁心上,各定子齿均沿着定子铁心半径向转子方向延伸,且各个定子齿沿着定子铁心圆周方向均匀分布。

[0049]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

[0050]

上述说明示出并描述了本发明的若干优选实施例,但如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1