一种晶硅异质结太阳电池的制备方法

1.本发明涉及太阳电池技术领域,尤其涉及一种晶硅异质结太阳电池的制备方法。

背景技术:

2.晶硅太阳电池长期占世界太阳电池市场份额的90%以上。提升晶硅太阳电池的转换效率是促进光伏发电成本下降的关键。基于异质结的钝化载流子选择性接触被认为是提升晶硅太阳电池转换效率的重要途径。通常采用p型掺杂的或功函数比较高的载流子选择性接触层取出晶硅衬底中的空穴,采用n型掺杂的或功函数比较低的载流子选择性接触层取出晶硅衬底中的电子。晶硅衬底中含有的空穴和电子,数量较多的一个称为多子,数量较少的另一个称为少子。取出晶硅衬底中的少子的载流子选择性接触层构成太阳电池的发射极,取出晶硅衬底中的多子的载流子选择性接触层构成太阳电池的高低结表面场。为了改善载流子选择性接触层和晶硅衬底之间的异质结界面质量,一般在二者之间插入界面钝化层来消除异质结界面上的缺陷。

3.为制作简便,晶硅太阳电池一般采用双面电极结构,即前述的发射极和表面场分别制作在太阳电池的迎光面和背光面上。高性能的载流子选择性接触层和界面钝化层结合可使晶硅衬底获得优异的钝化效果,从而使太阳电池获得高开路电压。但是,由于这些载流子选择性接触层一般存在较大的光学自吸收效应,当将其制作在太阳电池的迎光面上时,会引起太阳电池较大的光学损失从而导致电池短路电流密度下降。在晶硅同质结太阳电池的迎光面上,为减少掺杂引起的自吸收损耗和复合增加,一种常用的做法是采用选择性发射极结构,即se(selective emitter)结构,通过降低无金属电极区域的掺杂浓度来提高电池的光响应能力。但这种se结构很难改善晶硅异质结太阳电池的性能,因为如果减小所述载流子选择性接触层的掺杂浓度,就必须增大其厚度以避免其横向电阻增大,但由于在这些载流子选择性接触层内部存在很多缺陷,其厚度越大,这些缺陷引起的复合就越大,反而会导致电池转换效率降低。由此可见,现有技术仍然没有一种便捷可行的方法来实现具有高短路电流密度的双面电极结构的晶硅异质结太阳电池的制备。

技术实现要素:

4.本发明的目的在于提供一种晶硅异质结太阳电池的制备方法,所述制备方法简单,且制备得到的晶硅异质结太阳电池可以具有高的短路电流密度。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种晶硅异质结太阳电池的制备方法,包括以下步骤:

7.在晶硅衬底的背光面依次层叠覆盖制备第一界面钝化层和取出所述晶硅衬底中的少子的发射极层,在晶硅衬底的迎光面依次层叠覆盖制备第二界面钝化层和电学隔离层;

8.在所述电学隔离层的表面制备具有点状或线状图形化结构的掩膜层,按照所述点状或线状图形化结构露出所述电学隔离层;所述制备具有点状或线状图形化结构的掩膜层

的过程不影响所述第二界面钝化层、发射极层和所述图形化结构之外的电学隔离层;

9.采用酸性溶液刻蚀去除裸露的电学隔离层,所述酸性溶液不刻蚀所述掩膜层、第二界面钝化层和发射极层;

10.在掩膜层表面和刻蚀后得到的第二界面钝化层表面制备取出所述晶硅衬底中的多子的表面场层;所述表面场层的厚度小于所述掩膜层和电学隔离层的总厚度;

11.采用碱性溶液或有机溶剂去除所述掩膜层和所述掩膜层表面的表面场层;所述碱性溶液不刻蚀或所述有机溶剂不溶解所述表面场层、电学隔离层和发射极层;

12.在剩余的具有图形化结构的所述表面场层和电学隔离层的表面覆盖制备第一透明导电电极层后,在所述第一透明导电电极层的表面制备栅线状第一金属电极;在所述发射极层的表面制备第二金属电极,得到所述晶硅异质结太阳电池。

13.本发明还提供了一种晶硅异质结太阳电池的制备方法,包括以下步骤:

14.在晶硅衬底的背光面依次层叠覆盖制备第一界面钝化层和取出所述晶硅衬底中的少子的发射极层,在晶硅衬底的迎光面依次层叠覆盖制备第二界面钝化层和电学隔离层;

15.在所述电学隔离层的表面制备具有线状图形化结构的掩膜层,按照所述线状图形化结构露出所述电学隔离层;所述制备具有线状图形化结构的掩膜层的过程不影响所述第二界面钝化层、发射极层和所述图形化结构之外的电学隔离层;

16.采用酸性溶液刻蚀去除裸露的电学隔离层,所述酸性溶液不刻蚀所述掩膜层、第二界面钝化层和发射极层;

17.在掩膜层表面和刻蚀后得到的第二界面钝化层表面依次层叠覆盖制备取出所述晶硅衬底中的多子的表面场层和第一透明导电电极层;所述表面场层和第一透明导电电极层的总厚度小于所述掩膜层和电学隔离层的总厚度;

18.采用碱性溶液或有机溶剂去除所述掩膜层以及所述掩膜层表面的表面场层和第一透明导电电极层;所述碱性溶液不刻蚀或所述有机溶剂不溶解所述第一透明导电电极层、电学隔离层和发射极层;

19.在剩余的具有线状图形化结构的所述第一透明导电电极层和电学隔离层的表面制备栅线状第一金属电极;所述栅线状第一金属电极的栅线取向与所述线状图形化结构的线取向垂直;在所述发射极层的表面制备第二金属电极,得到所述晶硅异质结太阳电池。

20.优选的,制备所述具有点状或线状图形化结构的掩膜层的过程包括以下步骤:

21.在电学隔离层表面覆盖制备一层掩膜后进行图形化刻蚀,得到所述点状或线状图形化结构的掩膜层;

22.所述掩膜层包括光刻胶膜层、干膜层、石蜡膜层或硅薄膜层;

23.所述掩膜层的制备方式包括旋涂、贴膜、涂布、化学气相沉积或磁控溅射。

24.优选的,所述图形化刻蚀的方法为光刻、激光刻蚀或丝网印刷刻蚀;所述激光刻蚀采用波长为10.6μm的co2激光。

25.优选的,所述晶硅衬底为n型掺杂;所述发射极层的功函数≥5.0ev;所述表面场层的功函数≤4.2ev。

26.优选的,所述晶硅衬底为p型掺杂;所述发射极层的功函数≤4.2ev;所述表面场层的功函数≥5.0ev。

27.优选的,所述晶硅衬底的电阻率为0.4~4ω

·

cm;所述点状图形化结构的点直径≤300μm,相邻的两点状图形之间的中心间距为1~3mm。

28.优选的,所述晶硅衬底的电阻率为0.4~4ω

·

cm;所述线状图形化结构的线宽度≤300μm,相邻的两线状图形之间的中心间距为1~3mm。

29.优选的,在制备所述栅线状第一金属电极后,还包括在未覆盖栅线状第一金属电极的电池前表面区域覆盖制备光学减反射层。

30.优选的,在所述发射极层的表面制备第二金属电极前,还包括在所述发射极层的表面覆盖制备第二透明导电电极层。

31.本发明提供了一种晶硅异质结太阳电池的制备方法,包括以下步骤:在晶硅衬底的背光面依次层叠覆盖制备第一界面钝化层和取出所述晶硅衬底中的少子的发射极层,在晶硅衬底的迎光面依次层叠覆盖制备第二界面钝化层和电学隔离层;在所述电学隔离层的表面制备具有点状或线状图形化结构的掩膜层,按照所述点状或线状图形化结构露出所述电学隔离层;所述制备具有点状或线状图形化结构的掩膜层的过程不影响所述第二界面钝化层、发射极层和所述图形化结构之外的电学隔离层;采用酸性溶液刻蚀去除裸露的电学隔离层,所述酸性溶液不刻蚀所述掩膜层、第二界面钝化层和发射极层;在掩膜层表面和刻蚀后得到的第二界面钝化层表面制备取出所述晶硅衬底中的多子的表面场层;所述表面场层的厚度小于所述掩膜层和电学隔离层的总厚度;采用碱性溶液或有机溶剂去除所述掩膜层和所述掩膜层表面的表面场层;所述碱性溶液不刻蚀或所述有机溶剂不溶解所述表面场层、电学隔离层和发射极层;在剩余的具有图形化结构的所述表面场层和电学隔离层的表面覆盖制备第一透明导电电极层后,在所述第一透明导电电极层的表面制备栅线状第一金属电极;在所述发射极层的表面制备第二金属电极,得到所述晶硅异质结太阳电池。

32.或在晶硅衬底的背光面依次层叠覆盖制备第一界面钝化层和取出所述晶硅衬底中的少子的发射极层,在晶硅衬底的迎光面依次层叠覆盖制备第二界面钝化层和电学隔离层;在所述电学隔离层的表面制备具有线状图形化结构的掩膜层,按照所述线状图形化结构露出所述电学隔离层;所述制备具有线状图形化结构的掩膜层的过程不影响所述第二界面钝化层、发射极层和所述图形化结构之外的电学隔离层;采用酸性溶液刻蚀去除裸露的电学隔离层,所述酸性溶液不刻蚀所述掩膜层、第二界面钝化层和发射极层;在掩膜层表面和刻蚀后得到的第二界面钝化层表面依次层叠覆盖制备取出所述晶硅衬底中的多子的表面场层和第一透明导电电极层;所述表面场层和第一透明导电电极层的总厚度小于所述掩膜层和电学隔离层的总厚度;采用碱性溶液或有机溶剂去除所述掩膜层以及所述掩膜层表面的表面场层和第一透明导电电极层;所述碱性溶液不刻蚀或所述有机溶剂不溶解所述第一透明导电电极层、电学隔离层和发射极层;在剩余的具有线状图形化结构的所述第一透明导电电极层和电学隔离层的表面制备栅线状第一金属电极;所述栅线状第一金属电极的栅线取向与所述线状图形化结构的线取向垂直;在所述发射极层的表面制备第二金属电极,得到所述晶硅异质结太阳电池。

33.本发明所述制备方法将能够取出晶硅衬底中的少子的发射极层全面积制备在太阳电池的背光面,将能够取出晶硅衬底中的多子的表面场层(点状或线状分布)制备在太阳电池的迎光面,并通过掩膜、刻蚀的方式制备所述点状或线状分布的表面场层,不显著增加太阳电池制备过程的复杂性,便捷易实施;所述方法通过减小表面场层在电池迎光面上的

面积占比,使太阳光更好的进入到晶硅衬底中,有效解决了表面场层处于太阳电池迎光面时因其光学自吸收所导致的太阳电池光电流下降的问题,从而可实现提高太阳电池短路电流密度的目的。最先在晶硅衬底表面上全面积覆盖的第一界面钝化层确保了晶硅衬底表面的钝化性能,掩膜刻蚀处理后,所述界面钝化层的钝化性能可以有效保持,确保了太阳电池获得高开路电压。所述电学隔离层很好的避免了透明导电电极层或栅线状金属电极和晶硅衬底之间的漏电问题。通过全面积覆盖的透明导电电极层将选区存在的表面场层电连接到一起,或使栅线状金属电极的栅线取向与其所连接的局域化的透明导电电极层的线取向垂直,均能使后续的栅线状金属电极无需对准制作在局域化的所述表面场层上,从而保障了所述制备方法的简便性。电池发射极层如采用局域化结构,受限于少子扩散长度的限制,会导致电池性能下降,本发明将发射极层全面积制备在太阳电池的背光面上,也可以有效保障光生少子的传输和收集效率,同时避免其处于电池迎光面时所带来的电池光电流损失。多种优点相结合,本发明的制备方法可以制备出高转换效率的晶硅异质结太阳电池。

附图说明

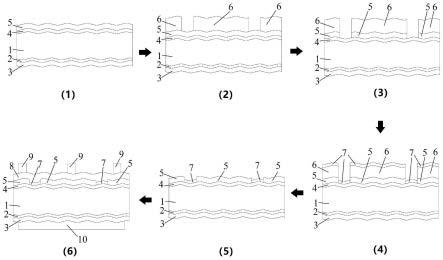

34.图1为实施例1所述晶硅异质结太阳电池的制备方法的流程示意图;

35.图2为实施例2所述晶硅异质结太阳电池的制备方法的流程示意图;

36.图3为实施例3所述晶硅异质结太阳电池的制备方法的流程示意图;

37.图4为实施例4所述晶硅异质结太阳电池的制备方法的流程示意图;

38.图5为实施例5所述晶硅异质结太阳电池的制备方法的流程示意图;

39.图6为实施例6所述晶硅异质结太阳电池的制备方法的流程示意图;

40.图7为实施例7所述晶硅异质结太阳电池的制备方法的流程示意图;

41.图8为实施例8所述晶硅异质结太阳电池的制备方法的流程示意图;

42.图1~8中,1-晶硅衬底,2-第一界面钝化层,3-发射极层,4-第二界面钝化层,5-电学隔离层,6-掩膜层,7-表面场层,8-第一透明导电电极层,9-栅线状第一金属电极,10-第二金属电极,11-光学减反射层,12-第二透明导电电极层。

具体实施方式

43.本发明提供了一种晶硅异质结太阳电池的制备方法,包括以下步骤:

44.在晶硅衬底的背光面依次层叠覆盖制备第一界面钝化层和取出所述晶硅衬底中的少子的发射极层,在晶硅衬底的迎光面依次层叠覆盖制备第二界面钝化层和电学隔离层;

45.在所述电学隔离层的表面制备具有点状或线状图形化结构的掩膜层,按照所述点状或线状图形化结构露出所述电学隔离层;所述制备具有点状或线状图形化结构的掩膜层的过程不影响所述第二界面钝化层、发射极层和所述图形化结构之外的电学隔离层;

46.采用酸性溶液刻蚀去除裸露的电学隔离层,所述酸性溶液不刻蚀所述掩膜层、第二界面钝化层和发射极层;

47.在掩膜层表面和刻蚀后得到的第二界面钝化层表面制备取出所述晶硅衬底中的多子的表面场层;所述表面场层的厚度小于所述掩膜层和电学隔离层的总厚度;

48.采用碱性溶液或有机溶剂去除所述掩膜层和所述掩膜层表面的表面场层;所述碱

性溶液不刻蚀或所述有机溶剂不溶解所述表面场层、电学隔离层和发射极层;

49.在剩余的具有图形化结构的所述表面场层和电学隔离层的表面覆盖制备第一透明导电电极层后,在所述第一透明导电电极层的表面制备栅线状第一金属电极;在所述发射极层的表面制备第二金属电极,得到所述晶硅异质结太阳电池。

50.本发明在晶硅衬底的背光面依次层叠覆盖制备第一界面钝化层和发射极层,在晶硅衬底的迎光面依次层叠覆盖制备第二界面钝化层和电学隔离层。

51.在本发明中,制备第一界面钝化层前,优选对所述晶硅衬底进行预处理,所述预处理包括依次进行的制绒和清洗;

52.本发明对所述制绒和清洗的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

53.在本发明中,所述晶硅衬底是n型掺杂的或p型掺杂的;所述晶硅衬底的电阻率优选为0.4~4ω

·

cm。

54.在本发明中,所述第一界面钝化层优选是硅薄膜层、硅氧薄膜层、包含其他iva族元素的硅合金薄膜层中的一种或多种;并且是一层非晶层或含有至少一层非晶层的复合层;本发明对所述硅薄膜层、硅氧薄膜层和硅合金薄膜层没有特殊的限定,采用本领域技术人员熟知的材料来源按需调节配比即可;

55.在本发明中,制备所述第一界面钝化层的方式优选为等离子体辅助化学气相沉积(pecvd)、热丝辅助化学气相沉积(hwcvd)、湿化学氧化或等离子体氧化;本发明对所述等离子体辅助化学气相沉积(pecvd)、热丝辅助化学气相沉积(hwcvd)、湿化学氧化或等离子体氧化的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可;

56.在本发明中,所述第一界面钝化层的厚度优选为1~8nm。所述第一界面钝化层的厚度优选根据所述第一界面钝化层的材料确定。

57.在本发明中,当所述晶硅衬底是n型掺杂的时,所述发射极层优选具有≥5.0ev的功函数;

58.所述发射极层优选是p型掺杂的,是硅薄膜层、包含其他iva族元素的硅合金薄膜层中的一种或多种;本发明对所述硅薄膜层、硅合金薄膜层没有特殊的限定,采用本领域技术人员熟知的材料来源按需调节配比即可;所述发射极层的制备方法包括等离子体辅助化学气相沉积(pecvd)、热丝辅助化学气相沉积(hwcvd)或低压化学气相沉积(lpcvd);本发明对所述等离子体辅助化学气相沉积(pecvd)、热丝辅助化学气相沉积(hwcvd)或低压化学气相沉积(lpcvd)的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可;

59.或所述发射极层优选是无主动掺杂的,是氮化物层、碳化物层和碳氮化物层中的一种或多种;本发明对所述氮化物层、碳化物层和碳氮化物层没有特殊的限定,采用本领域技术人员熟知的材料来源按需调节配比即可;所述发射极层的制备方法包括磁控溅射(pvd)或原子层沉积(ald);本发明对所述磁控溅射(pvd)或原子层沉积(ald)的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

60.在本发明中,当所述晶硅衬底是p型掺杂的时,所述发射极层优选具有≤4.2ev的功函数;

61.所述发射极层优选是n型掺杂的,是硅薄膜层、包含其他iva族元素的硅合金薄膜层中的一种或多种;本发明对所述硅薄膜层、硅合金薄膜层没有特殊的限定,采用本领域技

术人员熟知的材料来源按需调节配比即可;所述发射极层的制备方法包括等离子体辅助化学气相沉积(pecvd)、热丝辅助化学气相沉积(hwcvd)或低压化学气相沉积(lpcvd);本发明对所述等离子体辅助化学气相沉积(pecvd)、热丝辅助化学气相沉积(hwcvd)或低压化学气相沉积(lpcvd)的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可;

62.或所述发射极层优选是无主动掺杂的硼化物层,本发明对所述硼化物层没有特殊的限定,采用本领域技术人员熟知的材料来源按需调节配比即可;所述发射极层的制备方法包括磁控溅射(pvd)或原子层沉积(ald);本发明对所述磁控溅射(pvd)或原子层沉积(ald)的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

63.所述发射极层的厚度优选为5~100nm。

64.在本发明中,所述第二界面钝化层优选是硅薄膜层、包含其他iva族元素的硅合金薄膜层中的一种或多种;并且是一层非晶层或含有至少一层非晶层的复合层;本发明对所述硅薄膜层、硅合金薄膜层没有特殊的限定,采用本领域技术人员熟知的材料来源按需调节配比即可;

65.制备所述第二界面钝化层的方式优选为等离子体辅助化学气相沉积(pecvd)、热丝辅助化学气相沉积(hwcvd)。本发明对所述等离子体辅助化学气相沉积(pecvd)、热丝辅助化学气相沉积(hwcvd)的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可;

66.所述第二界面钝化层的厚度优选为3~8nm。

67.在本发明中,所述电学隔离层优选是氧化硅层、氮化硅层、氧氮化硅层、氧化铝层、硫化锌层中的一种或多种;本发明对所述氧化硅层、氮化硅层、氧氮化硅层、氧化铝层、硫化锌层没有特殊的限定,采用本领域技术人员熟知的材料来源按需调节配比即可;

68.制备所述电学隔离层的方式优选是等离子体辅助化学气相沉积(pecvd)、热丝辅助化学气相沉积(hwcvd)、磁控溅射(pvd)、原子层沉积(ald)或热蒸发。本发明对所述等离子体辅助化学气相沉积(pecvd)、热丝辅助化学气相沉积(hwcvd)、磁控溅射(pvd)、原子层沉积(ald)或热蒸发的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可;

69.所述电学隔离层的厚度优选为15~100nm。

70.得到电学隔离层后,本发明在所述电学隔离层的表面制备具有图形化结构的掩膜层后,采用酸性溶液刻蚀去除裸露的电学隔离层,在掩膜层表面和刻蚀后得到的第二界面钝化层表面制备表面场层;所述表面场层的厚度小于所述掩膜层和电学隔离层的总厚度。

71.在本发明中,所述具有图形化结构的掩膜层的材料优选能够被碱性溶液刻蚀或被有机溶剂溶解,但不能够被酸性溶液刻蚀的材料。在本发明中,所述掩膜层优选为光刻胶层、干膜层、石蜡层或硅薄膜层。

72.在本发明中,制备具有所述图形化结构的掩膜层的过程优选包括以下步骤:

73.在电学隔离层表面覆盖制备一层掩膜后进行图形化刻蚀,得到所述具有图形化结构的掩膜层;

74.所述掩膜优选包括光刻胶膜、干膜、石蜡膜或硅薄膜;

75.所述覆盖制备的方式优选包括旋涂、贴膜、涂布、化学气相沉积或磁控溅射;当所述掩膜为硅薄膜时,所述覆盖制备的方式优选为化学气相沉积或磁控溅射;

76.所述图形化刻蚀的方法优选为光刻、激光刻蚀或丝网印刷刻蚀;

77.当所述图形化刻蚀的方法为光刻时,所述掩膜为光刻胶膜或干膜。所述光刻的方式优选包括依次进行的曝光和显影;本发明对所述曝光和显影的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

78.当所述图形化刻蚀的方法为激光刻蚀时,所述掩膜为光刻胶膜、干膜、或石蜡膜;所述激光刻蚀采用的激光优选为波长为10.6μm的co2激光;

79.当所述图形化刻蚀的方法为丝网印刷刻蚀时,所述掩膜为光刻胶膜、干膜、或硅薄膜;所述丝网印刷刻蚀优选采用碱性刻蚀剂对所述的掩膜进行图形化刻蚀;本发明对所述碱性刻蚀剂没有特殊的限定,采用本领域技术人员熟知的即可。

80.本发明对所述丝网印刷的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

81.在本发明中,所述点状图形化结构的点直径优选≤300μm,相邻的两点状图形之间的中心间距优选为1~3mm;

82.在本发明中,所述线状图形化结构的线宽度优选≤300μm,相邻两线状图形之间的中心间距优选为1~3mm。

83.在本发明中,所述酸性溶液优选为氢氟酸溶液、盐酸溶液或磷酸溶液;本发明对所述氢氟酸溶液、盐酸溶液或磷酸溶液的浓度没有特殊的限定,采用本领域技术人员熟知的即可。

84.在本发明中,刻蚀完所述裸露的电学隔离层后,本发明还优选包括依次进行的清洗和干燥。在本发明中,所述清洗优选为采用去离子水进行冲洗;所述干燥的气氛优选为氮气气氛。

85.在本发明中,当所述晶硅衬底是n型掺杂的时,所述表面场层优选具有≤4.2ev的功函数;

86.所述表面场层优选是n

+

型掺杂的,是硅薄膜层、硅氧薄膜层、包含其他iva族元素的硅合金薄膜层中的一种或多种;本发明对所述硅薄膜层、硅氧薄膜层、硅合金薄膜层没有特殊的限定,采用本领域技术人员熟知的材料来源按需调节配比即可;所述表面场层的制备方法包括等离子体辅助化学气相沉积(pecvd)或热丝辅助化学气相沉积(hwcvd);本发明对所述等离子体辅助化学气相沉积(pecvd)或热丝辅助化学气相沉积(hwcvd)的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可;

87.或所述表面场层优选是无主动掺杂的,是硼化物层、氧化物层、氟化物层或硫化物层中的一种或多种;本发明对所述硼化物层、氧化物层、氟化物层或硫化物层没有特殊的限定,采用本领域技术人员熟知的材料来源按需调节配比即可;所述表面场层的制备方法包括磁控溅射(pvd)、原子层沉积(ald)或热蒸发;本发明对所述磁控溅射(pvd)、原子层沉积(ald)或热蒸发的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

88.在本发明中,当所述晶硅衬底是p型掺杂的时,所述表面场层优选具有≥5.0ev的功函数;

89.所述表面场层优选是p

+

型掺杂的,是硅薄膜层、硅氧薄膜层、包含其他iva族元素的硅合金薄膜层中的一种或多种;本发明对所述硅薄膜层、硅氧薄膜层、硅合金薄膜层没有特殊的限定,采用本领域技术人员熟知的材料来源按需调节配比即可;所述表面场层的制备方法包括等离子体辅助化学气相沉积(pecvd)或热丝辅助化学气相沉积(hwcvd);本发明

对所述等离子体辅助化学气相沉积(pecvd)或热丝辅助化学气相沉积(hwcvd)的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可;

90.或所述表面场层优选是无主动掺杂的,是氧化物层、氮化物层、碳化物层和碳氮化物层中的一种或多种;本发明对所述氧化物层、氮化物层、碳化物层和碳氮化物层没有特殊的限定,采用本领域技术人员熟知的材料来源按需调节配比即可;所述表面场层的制备方法包括磁控溅射(pvd)或原子层沉积(ald);本发明对所述磁控溅射(pvd)或原子层沉积(ald)的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

91.所述表面场层的厚度优选为5~50nm。

92.得到表面场层后,本发明采用碱性溶液或有机溶剂去除所述掩膜层和所述掩膜层表面的表面场层。

93.在本发明中,所述碱性溶液优选为碳酸钠溶液、碳酸氢钠溶液和氢氧化钠溶液中的一种或几种;本发明对所述碳酸钠溶液、碳酸氢钠溶液或氢氧化钠溶液的浓度没有特殊的限定,采用本领域技术人员熟知的即可。

94.在本发明中,所述有机溶剂优选为汽油、柴油、植物油、丙酮和酒精中的一种或几种。

95.去除所述掩膜层和所述掩膜层表面的表面场层后,本发明还优选包括依次进行的清洗和干燥;所述清洗优选为采用去离子水冲洗或先用酒精清洗后再用去离子水冲洗;所述干燥的气氛优选为氮气气氛。

96.本发明在图形化结构的所述表面场层和电学隔离层的表面覆盖制备第一透明导电电极层后,在所述第一透明导电电极层的表面制备栅线状第一金属电极;

97.在本发明中,所述第一透明导电电极层优选为氧化铟基透明导电氧化物层、氧化锌基透明导电氧化物层、透明导电化合物层、透明导电聚合物层、透明金属纳米线层和透明导电石墨烯层中的一种或几种;本发明对所述第一透明导电电极层没有特殊的限定,采用本领域技术人员熟知的材料来源按需调节配比即可;

98.在本发明中,制备所述第一透明导电电极层的方法优选为反应等离子体沉积(rpd)、磁控溅射(pvd)、原子层沉积(ald)或旋涂;本发明对所述反应等离子体沉积(rpd)、磁控溅射(pvd)、原子层沉积(ald)或旋涂的过程没有特殊的限定,采用本领域技术人员熟知的过程即可。

99.在本发明中,所述栅线状第一金属电极的材质优选为银或铜。

100.在本发明中,制备所述栅线状第一金属电极的方法优选为丝网印刷、激光转印、喷墨打印或电镀;本发明对所述丝网印刷、激光转印、喷墨打印或电镀的过程没有特殊的限定,采用本领域技术人员熟知的过程即可。

101.得到所述栅线状第一金属电极后,本发明还优选包括在所述未覆盖栅线状第一金属电极的电池前表面区域覆盖制备光学减反射层。

102.在本发明中,所述光学减反射层的折射率优选小于所述第一透明导电电极层或电学隔离层的折射率。

103.在本发明中,所述光学减反射层优选为氧化物层、氟化物层和有机聚合物层中的一种或几种;本发明对所述氧化物层、氟化物层和有机聚合物层没有特殊的限定,采用本领域技术人员熟知的材料来源按需调节配比即可;在本发明中,制备所述光学减反射层的方

法优选为化学气相沉积(cvd)、反应等离子体沉积(rpd)、磁控溅射(pvd)、原子层沉积(ald)或热蒸发;本发明对所述化学气相沉积(cvd)、反应等离子体沉积(rpd)、磁控溅射(pvd)、原子层沉积(ald)或热蒸发的过程没有特殊的限定,采用本领域技术人员熟知的过程即可。

104.本发明在所述发射极层的表面制备第二金属电极,得到所述晶硅异质结太阳电池。

105.在本发明中,所述第二金属电极的材质优选为银或铜或铝。

106.在本发明中,制备所述第二金属电极的方法优选为丝网印刷、激光转印、喷墨打印、电镀或热蒸发;本发明对所述丝网印刷、激光转印、喷墨打印、电镀或热蒸发的过程没有特殊的限定,采用本领域技术人员熟知的过程即可。

107.制备第二金属电极前,本发明还优选包括在所述发射极层的表面覆盖制备第二透明导电电极层。

108.在本发明中,所述第二透明导电电极层优选为氧化铟基透明导电氧化物层、氧化锌基透明导电氧化物层、透明导电化合物层、透明导电聚合物层、透明金属纳米线层和透明导电石墨烯层中的一种或几种;本发明对所述第二透明导电电极层没有特殊的限定,采用本领域技术人员熟知的材料来源按需调节配比即可;

109.在本发明中,制备所述第二透明导电电极层的方法优选为反应等离子体沉积(rpd)、磁控溅射(pvd)、原子层沉积(ald)或旋涂;本发明对所述反应等离子体沉积(rpd)、磁控溅射(pvd)、原子层沉积(ald)或旋涂的过程没有特殊的限定,采用本领域技术人员熟知的过程即可。

110.本发明还提供了一种晶硅异质结太阳电池的制备方法,包括以下步骤:

111.在晶硅衬底的背光面依次层叠覆盖制备第一界面钝化层和取出所述晶硅衬底中的少子的发射极层,在晶硅衬底的迎光面依次层叠覆盖制备第二界面钝化层和电学隔离层;

112.在所述电学隔离层的表面制备具有线状图形化结构的掩膜层,按照所述图形化结构露出所述电学隔离层。所述制备具有线状图形化结构的掩膜层的过程不影响所述第二界面钝化层、发射极层和所述图形化结构之外的电学隔离层;

113.采用酸性溶液刻蚀去除裸露的电学隔离层,所述酸性溶液不刻蚀所述掩膜层、第二界面钝化层和发射极层;

114.在掩膜层表面和刻蚀后得到的第二界面钝化层表面依次层叠覆盖制备取出所述晶硅衬底中的多子的表面场层和第一透明导电电极层;所述表面场层和第一透明导电电极层的总厚度小于所述掩膜层和电学隔离层的总厚度;

115.采用碱性溶液或有机溶剂去除所述掩膜层以及所述掩膜层表面的表面场层和第一透明导电电极层;所述碱性溶液不刻蚀或有机溶剂不溶解所述第一透明导电电极层、电学隔离层和发射极层;

116.在剩余的具有线状图形化结构的所述第一透明导电电极层和电学隔离层的表面制备栅线状第一金属电极;所述栅线状第一金属电极的栅线取向与所述线状图形化结构的线取向垂直;在所述发射极层的表面制备第二金属电极,得到所述晶硅异质结太阳电池。

117.得到所述栅线状第一金属电极后,本发明还优选包括在所述未覆盖栅线状第一金属电极的电池前表面区域覆盖制备光学减反射层。制备第二金属电极前,本发明还优选包

括在所述发射极层的表面覆盖制备第二透明导电电极层。

118.本发明方法的具体实施方式优选参考前述技术方案进行,在此不再进行赘述。

119.下面结合实施例对本发明提供的晶硅异质结太阳电池的制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

120.实施例1

121.如图1所示制备流程:对n型掺杂的电阻率为0.4ω

·

cm的晶硅衬底进行制绒和清洗;

122.以硅烷和氢气为源,采用等离子体辅助化学气相沉积法,在所述晶硅衬底的背光面制备厚度为4nm的非晶硅第一界面钝化层;

123.以硅烷、氢气和硼烷为源,采用等离子体辅助化学气相沉积法,在所述非晶硅第一界面钝化层的表面制备能够取出所述晶硅衬底中的空穴的厚度为5nm的p

+

型重掺杂的非晶硅发射极层;

124.以硅烷和氢气为源,采用等离子体辅助化学气相沉积法,在所述晶硅衬底的迎光面制备厚度为8nm的非晶/纳米硅复合的第二界面钝化层;

125.以硅烷和笑气为源,采用等离子体辅助化学气相沉积法,在所述非晶/纳米硅复合的第二界面钝化层的表面制备厚度为15nm的氧化硅电学隔离层;

126.在所述氧化硅电学隔离层的表面贴干膜后,依次进行曝光和显影进行点状图形化刻蚀,得到点状图形化结构的掩膜层;所述点状图形化结构的直径为150μm,相邻两点状图形之间的中心间距为3mm;

127.采用氢氟酸水溶液(浓度为2%)将所述点状图形化结构的掩膜层裸露出的电学隔离层进行刻蚀并裸露出第二界面钝化层;

128.依次采用去离子水进行冲洗和在氮气气氛中进行干燥;

129.以硅烷、氢气、二氧化碳和磷烷为源,采用等离子体辅助化学气相沉积的方式,在所述第二界面钝化层和所述掩膜层的表面制备能够取出晶硅衬底中的电子的厚度为20nm的n

+

型掺杂的硅氧表面场层;

130.采用丙酮将所述点状图形化结构的掩膜层和所述点状图形化结构的掩膜层表面的表面场层刻蚀去除;

131.依次采用酒精和去离子水进行冲洗和在氮气气氛中进行干燥;

132.采用旋涂的方式,在未刻蚀的表面场层和电学隔离层的表面制备石墨烯第一透明导电电极层;

133.采用喷墨打印的方式,在所述石墨烯第一透明导电电极层的表面制备栅线状银第一金属电极;

134.采用热蒸发的方式,在所述p型掺杂的非晶硅发射极层的表面覆盖制备铝第二金属电极;

135.采用本实施例所提供的制备方法,通过光刻图形化将取出晶硅衬底中的多子的表面场层制备成局域接触结构,并制备在太阳电池的迎光面上,通过减小表面场层在电池迎光面上的面积占比,使太阳光更好的进入到晶硅衬底中,有效解决了表面场层处于电池迎光面时因其光学自吸收所导致的电池光电流下降的问题,从而可以实现提高太阳电池短路电流密度的目的。所述图形化过程对已制备的太阳电池构成功能膜层性能没有影响,特别

是界面钝化层的钝化性能可以有效保持,从而确保电池仍能获得高开路电压。通过全面积覆盖的透明导电电极层将选区存在的表面场层电连接到一起,使后续的栅线状金属电极无需对准制作在局域化的所述多子选择性接触层上,从而保障了所述制备方法的便捷实施。同时将发射极层全面积制备在太阳电池的背光面,可以有效保障光生少子的传输和收集效率。多种优点相结合,可确保制备的晶硅异质结太阳电池具有获得高转换效率的潜力。

136.实施例2

137.如图2所示制备流程:对p型掺杂的电阻率为4ω

·

cm的晶硅衬底进行制绒和清洗;

138.以硅烷和氢气为源,采用热丝辅助化学气相沉积的方式,在所述晶硅衬底的背光面制备厚度为8nm的非晶/微晶硅复合的第一界面钝化层;

139.以硅烷、氢气和磷烷为源,采用热丝辅助化学气相沉积的方式,在所述非晶/微晶硅复合的第一界面钝化层的表面制备能够取出所述晶硅衬底中的电子的厚度为15nm的n型掺杂的微晶硅发射极层;

140.以硅烷和氢气为源,采用热丝辅助化学气相沉积的方式,在所述晶硅衬底的迎光面制备厚度为3nm的非晶硅第二界面钝化层;

141.以三甲基铝和水为源,采用原子层沉积的方式,在所述非晶硅第二界面钝化层的表面制备厚度为20nm的氧化铝电学隔离层;

142.通过旋涂光刻胶,结合显影、曝光的光刻方式,在所述氧化铝电学隔离层的表面制备线状图形化结构的光刻胶掩膜层;所述线状图形化结构的线宽度为200μm,相邻的两线状图形之间的中心间距为1mm;

143.采用盐酸溶液(浓度为5%)将所述线状图形化结构的掩膜层裸露出的电学隔离层进行刻蚀并裸露出非晶硅第二界面钝化层;

144.依次采用去离子水进行冲洗和在氮气气氛中进行干燥;

145.以氧化钼靶为源,通过磁控溅射的方式,在所述非晶硅第二界面钝化层和所述掩膜层的表面制备能够取出晶硅衬底中的空穴的厚度为20nm的氧化钼表面场层;

146.以氧化锌铝(azo)为源,采用磁控溅射的方式,在所述氧化钼表面场层的表面制备azo第一透明导电电极层;

147.采用丙酮将所述掩膜层以及所述掩膜层表面的表面场层和azo第一透明导电电极层刻蚀去除;

148.依次采用酒精和去离子水进行冲洗和在氮气气氛中进行干燥;

149.采用激光转印的方式,在裸露的氧化铝电学隔离层和azo第一透明导电电极层的表面制备栅线状银第一金属电极,所述栅线状第一金属电极的栅线取向与所述线状图形化结构的线取向垂直;

150.采用热蒸发的方式,在所述发射极层的表面覆盖制备银第二金属电极;

151.采用本实施例所提供的制备方法,通过光刻图形化将取出晶硅衬底中的多子的表面场层制备成局域接触结构,并制备在太阳电池的迎光面上,通过减小表面场层在电池迎光面上的面积占比,使太阳光更好的进入到晶硅衬底中,有效解决了表面场层处于电池迎光面时因其光学自吸收所导致的电池光电流下降的问题,从而可以实现提高太阳电池短路电流密度的目的。所述图形化过程对已制备的太阳电池构成功能膜层性能没有影响,特别是界面钝化层的钝化性能可以有效保持,从而确保电池仍能获得高开路电压。通过使栅线

状金属电极的栅线取向与其所连接的局域化的透明导电电极层的线取向垂直,使后续的栅线状金属电极无需对准制作在局域化的所述多子选择性接触结构上,从而保障了所述制备方法的便捷实施。而同时将发射极层全面积制备在太阳电池的背光面,可以有效保障光生少子的传输和收集效率。多种优点相结合,可确保制备的晶硅异质结太阳电池具有获得高转换效率的潜力。

152.实施例3

153.如图3所示制备流程:对n型掺杂的电阻率为2ω

·

cm的晶硅衬底进行制绒和清洗;

154.采用浓硝酸湿化学氧化,在所述晶硅衬底的背光面制备厚度为1.2nm的氧化硅第一界面钝化层;

155.以硅烷和氢气为源,采用低压化学气相沉积法结合硼离子注入,在所述氧化硅第一界面钝化层的表面制备能够取出所述晶硅衬底中的空穴的厚度为100nm的p

+

型重掺杂的多晶硅发射极层;以硅烷和氢气为源,采用等离子体辅助化学气相沉积法,在所述晶硅衬底的迎光面制备厚度为5nm的非晶硅第二界面钝化层;

156.以硅烷和氨气为源,采用等离子体辅助化学气相沉积法,在所述非晶硅第二界面钝化层的表面制备厚度为50nm的氮化硅电学隔离层;

157.在所述氮化硅电学隔离层的表面旋涂光刻胶膜层后,采用丝网印刷的方式,用碱性刻蚀剂对所述光刻胶膜层进行线状图形化刻蚀,得到线状图形化结构的掩膜层;所述线状图形化结构的线宽度为200μm,相邻的两线状图形之间的中心间距为1.5mm;

158.采用磷酸溶液(浓度为10%)将所述线状图形化结构的掩膜层裸露出的氮化硅电学隔离层进行刻蚀并裸露出非晶硅第二界面钝化层;

159.依次采用去离子水进行冲洗和在氮气气氛中进行干燥;

160.以四氯化钛和水为源,采用原子层沉积的方式,在所述第二界面钝化层和所述掩膜层的表面制备能够取出晶硅衬底中的电子的厚度为20nm的氧化钛表面场层;

161.采用汽油将所述线状图形化结构的掩膜层和所述线状图形化结构的掩膜层表面的表面场层刻蚀去除;

162.依次采用酒精和去离子水进行冲洗和在氮气气氛中进行干燥;

163.以氧化铟锡靶为源,采用反应等离子体沉积的方式,在未刻蚀的表面场层和电学隔离层的表面制备氧化铟锡(ito)第一透明导电电极层;

164.采用丝网印刷的方式,在所述ito第一透明导电电极的表面制备栅线状银第一金属电极;

165.采用热蒸发的方式,在未覆盖栅线状银第一金属电极的区域制备氟化镁光学减反射层;

166.采用丝网印刷的方式,在所述p型掺杂的多晶硅发射极层的表面制备栅线状的铝第二金属电极;

167.采用本实施例所提供的制备方法,通过丝网印刷图形化将取出晶硅衬底中的多子的表面场层制备成局域接触结构,并制备在太阳电池的迎光面上,通过减小表面场层在电池迎光面上的面积占比,使太阳光更好的进入到晶硅衬底中,有效解决了表面场层处于电池迎光面时因其光学自吸收所导致的电池光电流下降的问题,从而可以实现提高太阳电池短路电流密度的目的。所述图形化过程对已制备的太阳电池构成功能膜层性能没有影响,

特别是界面钝化层的钝化性能可以有效保持,从而确保电池仍能获得高开路电压。通过全面积覆盖的透明导电电极层将选区存在的表面场层电连接到一起,使后续的栅线状金属电极无需对准制作在局域化的所述多子选择性接触层上,从而保障了所述制备方法的便捷实施。迎光面制备光学减反射层可进一步提升电池短路电流密度。而同时将发射极层全面积制备在太阳电池的背光面,可以有效保障光生少子的传输和收集效率。多种优点相结合,可确保制备的晶硅异质结太阳电池具有获得高转换效率的潜力。

168.实施例4

169.如图4所示制备流程:对p型掺杂的电阻率为0.4ω

·

cm的晶硅衬底进行制绒和清洗;

170.以氩气和氧气为源,采用等离子体氧化的方式,在所述晶硅衬底的背光面制备厚度为1nm的硅氧第一界面钝化层;

171.以钛硼化物靶为源,采用磁控溅射的方式,在所述硅氧第一界面钝化层的表面制备能够取出所述晶硅衬底中的电子的厚度为15nm的钛硼化物发射极层;

172.以硅烷、锗烷和氢气为源,采用热丝辅助化学气相沉积的方式,在所述晶硅衬底的迎光面制备厚度为6nm的非晶硅锗第二界面钝化层;

173.以硅靶、氧气和氨气为源,采用磁控溅射的方式,在所述非晶硅锗第二界面钝化层的表面制备厚度为60nm的氧氮化硅电学隔离层;

174.在所述氧氮化硅电学隔离层上贴干膜后,采用波长为10.6μm的co2激光进行线状图形化刻蚀,得到线状图形化结构的掩膜层;所述线状图形化结构的线宽度为200μm,相邻两线状图形之间的中心间距为2.5mm;

175.采用氢氟酸溶液(浓度为2%)将所述线状图形化结构的掩膜层裸露出的氧氮化硅电学隔离层进行刻蚀并裸露出非晶硅锗第二界面钝化层;

176.依次采用去离子水进行冲洗和在氮气气氛中进行干燥;

177.以钒靶和氨气为源,通过磁控溅射的方式,在所述非晶硅锗第二界面钝化层和所述掩膜层的表面制备能够取出晶硅衬底中的空穴的厚度为10nm的氮化钒表面场层;

178.以氧化锌铝(azo)为源,采用磁控溅射的方式,在所述氮化钒表面场层的表面制备azo第一透明导电电极层;

179.采用碳酸钠溶液(浓度5%)将所述掩膜层以及所述掩膜层表面的表面场层和azo第一透明导电电极层刻蚀去除;

180.采用去离子水进行冲洗和在氮气气氛中进行干燥;

181.采用激光转印的方式,在裸露的氧氮化硅电学隔离层和azo第一透明导电电极层的表面制备栅线状银第一金属电极,所述栅线状第一金属电极的栅线取向与所述线状图形化结构的线取向垂直;

182.以硅烷和笑气为源,采用等离子体辅助化学气相沉积的方式,在未覆盖栅线状银第一金属电极的区域制备氧化硅光学减反射层;

183.采用热蒸发的方式,在所述钛硼化物发射极层的表面覆盖制备银第二金属电极;

184.采用本实施例所提供的制备方法,采用波长为10.6μm的co2激光刻蚀图形化将取出晶硅衬底中的多子的表面场层制备成局域接触结构,并制备在太阳电池的迎光面上,通过减小表面场层在电池迎光面上的面积占比,使太阳光更好的进入到晶硅衬底中,有效解

决了表面场层处于电池迎光面时因其光学自吸收所导致的电池光电流下降的问题,从而可以实现提高太阳电池短路电流密度的目的。所述图形化过程对已制备的太阳电池构成功能膜层性能没有影响,特别是界面钝化层的钝化性能可以有效保持,从而确保电池仍能获得高开路电压。通过使栅线状金属电极的栅线取向与其所连接的局域化的透明导电电极层的线取向垂直,使后续的栅线状金属电极无需对准制作在局域化的所述多子选择性接触结构上,从而保障了所述制备方法的便捷实施。迎光面制备光学减反射层可进一步提升电池短路电流密度。而同时将发射极层全面积制备在太阳电池的背光面,可以有效保障光生少子的传输和收集效率。多种优点相结合,确保制备的晶硅异质结太阳电池具有获得高转换效率的潜力。

185.实施例5

186.如图5所示制备流程:对n型掺杂的电阻率为4ω

·

cm的晶硅衬底进行制绒和清洗;

187.以硅烷、锗烷和氢气为源,采用等离子体辅助化学气相沉积的方式,在所述晶硅衬底的背光面制备厚度为4nm的非晶硅锗第一界面钝化层;

188.以硅烷、甲烷、氢气和三甲基硼为源,采用等离子体辅助化学气相沉积的方式,在所述非晶硅锗第一界面钝化层的表面制备能够取出所述晶硅衬底中的空穴的厚度为8nm的p

+

型掺杂的非晶硅碳发射极层;

189.以硅烷和氢气为源,采用等离子体辅助化学气相沉积法,在所述晶硅衬底的迎光面制备厚度为8nm的非晶硅/纳米硅复合的第二界面钝化层;

190.采用热蒸发的方式,在所述非晶硅/纳米硅复合的第二界面钝化层的表面制备厚度为25nm的硫化锌电学隔离层;

191.在所述硫化锌电学隔离层的表面旋涂光刻胶膜层后,采用曝光和显影的方式对所述光刻胶膜层进行点状图形化刻蚀,得到点状图形化结构的掩膜层;所述点状图形化结构的点直径为150μm,相邻两点状图形之间的中心间距为1mm;

192.采用盐酸溶液(浓度为5%)将所述点状图形化结构的掩膜层裸露出的硫化锌电学隔离层进行刻蚀并裸露出非晶硅/纳米硅复合的第二界面钝化层;

193.依次采用去离子水进行冲洗和在氮气气氛中进行干燥;

194.以硅烷、氢气和二氧化碳为源,通过热丝辅助化学气相沉积的方式,在所述非晶硅/纳米硅复合的第二界面钝化层和所述掩膜层的表面制备能够取出晶硅衬底中的电子的厚度为20nm的n

+

型掺杂的纳米晶硅氧表面场层;

195.采用丙酮将所述点状图形化结构的掩膜层和所述点状图形化结构的掩膜层表面的表面场层刻蚀去除;

196.依次采用酒精和去离子水进行冲洗和在氮气气氛中进行干燥;

197.以氧化铟锡靶为源,采用磁控溅射的方式,在未刻蚀的表面场层和电学隔离层的表面制备ito第一透明导电电极层;

198.采用电镀的方式,在所述ito第一透明导电电极的表面制备栅线状铜第一金属电极;

199.以氧化铟锡(ito)为源,采用磁控溅射的方式,在所述p型掺杂的非晶硅碳发射极层的表面制备ito第二透明导电电极层;

200.采用电镀的方式,在所述ito第二透明导电电极层的表面制备铜第二金属电极;

201.采用本实施例所提供的制备方法,通过光刻图形化将取出晶硅衬底中的多子的表面场层制备成局域接触结构,并制备在太阳电池的迎光面上,通过减小表面场层在电池迎光面上的面积占比,使太阳光更好的进入到晶硅衬底中,有效解决了表面场层处于电池迎光面时因其光学自吸收所导致的电池光电流下降的问题,从而可以实现提高太阳电池短路电流密度的目的。所述图形化过程对已制备的太阳电池构成功能膜层性能没有影响,特别是界面钝化层的钝化性能可以有效保持,从而确保电池仍能获得高开路电压。通过全面积覆盖的透明导电电极层将选区存在的表面场层电连接到一起,使后续的栅线状金属电极无需对准制作在局域化的所述多子选择性接触层上,从而保障了所述制备方法的便捷实施。同时将发射极层全面积制备在太阳电池的背光面,可以有效保障光生少子的传输和收集效率。背光面制备第二透明导电电极层可进一步降低电池串联电阻,改善电池填充因子,并提高背光面的光内反射率。多种优点相结合,确保制备的晶硅异质结太阳电池具有获得高转换效率的潜力。

202.实施例6

203.如图6所示制备流程:对n型掺杂的电阻率为2ω

·

cm的晶硅衬底进行制绒和清洗;

204.以硅烷和氢气为源,采用热丝辅助化学气相沉积的方式,在所述晶硅衬底的背光面制备厚度为6nm的非晶/纳米晶硅复合的第一界面钝化层;

205.以硅烷、氢气和硼烷为源,采用热丝辅助化学气相沉积的方式,在所述非晶/纳米晶硅复合的第一界面钝化层的表面制备能够取出所述晶硅衬底中的空穴的厚度为15nm的p

+

重掺杂的非晶硅发射极层;

206.以硅烷和氢气为源,采用热丝辅助化学气相沉积的方式,在所述晶硅衬底的迎光面制备厚度为3nm的非晶硅第二界面钝化层;

207.采用热蒸发的方式,在所述非晶硅第二界面钝化层的表面制备厚度为40nm的硫化锌电学隔离层;

208.在所述硫化锌电学隔离层上涂布石蜡膜层,通过波长10.6μm的co2激光进行线状图形化刻蚀,得到线状图形化结构的掩膜层;所述线状图形化结构的线宽度为150μm,相邻两线状图形之间的中心间距为1.5mm;

209.采用盐酸溶液(浓度为5%)将所述线状图形化结构的掩膜层裸露出的硫化锌电学隔离层进行刻蚀并裸露出非晶硅第二界面钝化层;

210.依次采用去离子水进行冲洗和在氮气气氛中进行干燥;

211.以硅烷、氢气和磷烷为源,通过热丝辅助化学气相沉积的方式,在所述非晶硅锗第二界面钝化层和所述掩膜层的表面制备能够取出晶硅衬底中的电子的厚度为20nm的n

+

掺杂的纳米硅表面场层;

212.以氧化铟钛(itio)为源,采用磁控溅射的方式,在所述n

+

掺杂的纳米硅表面场层的表面制备itio第一透明导电电极层;

213.采用汽油将所述掩膜层以及所述掩膜层表面的表面场层和itio第一透明导电电极层刻蚀去除;

214.依次采用酒精和去离子水进行冲洗和在氮气气氛中进行干燥;

215.采用激光转印的方式,在裸露的硫化锌电学隔离层和itio第一透明导电电极层的表面制备栅线状银第一金属电极,所述栅线状第一金属电极的栅线取向与所述线状图形化

结构的线取向垂直;

216.采用旋涂的方式,在所述p

+

重掺杂的非晶硅发射极层的表面制备银纳米线第二透明导电电极层;

217.采用丝网印刷的方式,在所述银纳米线第二透明导电电极层的表面制备银第二金属电极;

218.采用本实施例所提供的制备方法,通过co2激光刻蚀图形化将取出晶硅衬底中的多子的表面场层制备成局域接触结构,并制备在太阳电池的迎光面上,通过减小表面场层在电池迎光面上的面积占比,使太阳光更好的进入到晶硅衬底中,有效解决了表面场层处于电池迎光面时因其光学自吸收所导致的电池光电流下降的问题,从而可以实现提高太阳电池短路电流密度的目的。所述图形化过程对已制备的太阳电池构成功能膜层性能没有影响,特别是界面钝化层的钝化性能可以有效保持,从而确保电池仍能获得高开路电压。通过使栅线状金属电极的栅线取向与其所连接的局域化的透明导电电极层的线取向垂直,使后续的栅线状金属电极无需对准制作在局域化的所述多子选择性接触结构上,从而保障了所述制备方法的便捷实施。同时将发射极层全面积制备在太阳电池的背光面,可以有效保障光生少子的传输和收集效率。背光面制备第二透明导电电极层可进一步降低电池串联电阻,改善电池填充因子。多种优点相结合,可确保制备的晶硅异质结太阳电池具有获得高转换效率的潜力。

219.实施例7

220.如图7所示制备流程:对n型掺杂的电阻率为0.4ω

·

cm的晶硅衬底进行制绒和清洗;

221.以硅烷和氢气为源,采用等离子体辅助化学气相沉积的方式,在所述晶硅衬底的背光面制备厚度为4nm的非晶硅第一界面钝化层;

222.以钒碳化物为源,采用磁控溅射的方式,在所述氧化硅第一界面钝化层的表面制备能够取出所述晶硅衬底中的空穴的厚度为100nm的钒碳化物发射极层;

223.以硅烷和氢气为源,采用等离子体辅助化学气相沉积,在所述晶硅衬底的迎光面制备厚度为5nm的非晶硅第二界面钝化层;

224.以硅烷和笑气为源,采用等离子体辅助化学气相沉积法,在所述非晶硅第二界面钝化层的表面制备厚度为20nm的氧化硅电学隔离层;

225.在所述氧化硅电学隔离层的表面通过磁控溅射制备100nm的硅薄膜作掩膜层后,采用丝网印刷碱性刻蚀剂的方法对硅薄膜层进行线状图形化刻蚀,得到线状图形化结构的掩膜层;所述线状图形化结构的线宽度为300μm,相邻两线状图形之间的中心间距为3mm;

226.采用氢氟酸溶液(浓度为2%)将所述线状图形化结构的掩膜层裸露出的氧化硅电学隔离层进行刻蚀并裸露出非晶硅第二界面钝化层;

227.依次采用去离子水进行冲洗和在氮气气氛中进行干燥;

228.以钛硼化物靶为源,通过磁控溅射的方式,在所述非晶硅第二界面钝化层和所述掩膜层的表面制备能够取出晶硅衬底中的电子的厚度为20nm的钛硼化物表面场层;

229.采用氢氧化钠水溶液(浓度为3%)将所述线状图形化结构的掩膜层和所述线状图形化结构的掩膜层表面的表面场层刻蚀去除,;

230.依次采用去离子水进行冲洗和在氮气气氛中进行干燥;

231.以氧化铟铈(ico)靶为源,采用等离子体沉积的方式,在未刻蚀的表面场层和电学隔离层的表面制备ico第一透明导电电极层;

232.采用喷墨打印的方式,在所述ico第一透明导电电极的表面制备栅线状银第一金属电极;

233.以硅烷和笑气为源,采用等离子体辅助化学气相沉积的方式,在未覆盖栅线状银第一金属电极的区域制备氧化硅光学减反射层;

234.以氧化铟铈(ico)为源,采用等离子体沉积的方式,在所述钒碳化物发射极层的表面制备ico第二透明导电电极层;

235.采用喷墨打印的方式,在所述ico第二透明导电电极层的表面制备栅线状的银第二金属电极;

236.采用本实施例所提供的制备方法,采用丝网印刷刻蚀图形化将取出晶硅衬底中的多子的表面场层制备成局域接触结构,并制备在太阳电池的迎光面上,通过减小表面场层在电池迎光面上的面积占比,使太阳光更好的进入到晶硅衬底中,有效解决了表面场层处于电池迎光面时因其光学自吸收所导致的电池光电流下降的问题,从而可以实现提高太阳电池短路电流密度的目的。所述图形化过程对已制备的太阳电池构成功能膜层性能没有影响,特别是界面钝化层的钝化性能可以有效保持,从而确保电池仍能获得高开路电压。通过全面积覆盖的透明导电电极层将选区存在的表面场层电连接到一起,使后续的栅线状金属电极无需对准制作在局域化的所述多子选择性接触层上,从而保障了所述制备方法的便捷实施。迎光面制备光学减反射层可进一步提升电池短路电流密度。同时将发射极层全面积制备在太阳电池的背光面,可以有效保障光生少子的传输和收集效率。背光面制备第二透明导电电极层可进一步降低电池串联电阻,改善电池填充因子,并提高背光面的光内反射率。多种优点相结合,可确保制备的晶硅异质结太阳电池具有获得高转换效率的潜力。

237.实施例8

238.如图8所示制备流程:对p型掺杂的电阻率为0.4ω

·

cm的晶硅衬底进行制绒和清洗;

239.以硅烷和氢气为源,采用热丝辅助化学气相沉积的方式,在所述晶硅衬底的背光面制备厚度为8nm的非晶/纳米晶硅复合的第一界面钝化层;

240.以钛硼化物靶为源,通过磁控溅射的方式,在所述非晶/纳米晶硅复合的第一界面钝化层表面制备能够取出晶硅衬底中的电子的厚度为15nm的钛硼化物发射极层;

241.以硅烷和氢气为源,采用热丝辅助化学气相沉积的方式,在所述晶硅衬底的迎光面制备厚度为3nm的非晶硅第二界面钝化层;

242.以三甲基铝和水为源,采用原子层沉积的方式,在所述非晶硅第二界面钝化层的表面制备厚度为20nm的氧化铝电学隔离层;

243.以硅烷和氢气为源,采用化学气相沉积的方式,在所述氧化铝电学隔离层的表面采用化学气相沉积的方法沉积硅薄膜层,采用丝网印刷的方式,用碱性刻蚀剂对所述硅薄膜层进行线状图形化刻蚀,得到线状图形化结构的掩膜层;所述线状图形化结构的线宽度为200μm,相邻两线状图形之间的中心间距为2.5mm;

244.采用盐酸溶液(浓度为5%)将所述线状图形化结构的掩膜层裸露出的氧化铝电学隔离层进行刻蚀并裸露出非晶硅第二界面钝化层;

245.依次采用去离子水进行冲洗和在氮气气氛中进行干燥;

246.以氧化钼靶为源,通过磁控溅射的方式,在所述非晶硅锗第二界面钝化层和所述掩膜层的表面制备能够取出晶硅衬底中的空穴的厚度为20nm的氧化钼表面场层;

247.以氧化铟锡(ito)为源,采用磁控溅射的方式,在所述氧化钼表面场层的表面制备ito第一透明导电电极层;

248.采用氢氧化钠溶液(浓度为2%)将所述掩膜层以及所述掩膜层表面的表面场层和ito第一透明导电电极层刻蚀去除;

249.依次采用去离子水进行冲洗和在氮气气氛中进行干燥;

250.采用丝网印刷的方式,在裸露的氧化铝电学隔离层和ito第一透明导电电极层的表面制备栅线状银第一金属电极,所述栅线状银第一金属电极的栅线取向与所述线状图形化结构的线取向垂直;

251.采用旋涂的方式,在未覆盖栅线状银第一金属电极的区域制备pdms聚合物光学减反射层;

252.以氧化铟锡(ito)为源,采用磁控溅射的方式,在所述钛硼化物发射极层的表面制备ito第二透明导电电极层;

253.采用丝网印刷的方式,在所述ito第二透明导电电极层的表面制备栅线状的银第二金属电极;

254.采用本实施例所提供的制备方法,通过丝网印刷刻蚀图形化将取出晶硅衬底中的多子的表面场层制备成局域接触结构,并制备在太阳电池的迎光面上,通过减小表面场层在电池迎光面上的面积占比,使太阳光更好的进入到晶硅衬底中,有效解决了表面场层处于电池迎光面时因其光学自吸收所导致的电池光电流下降的问题,从而可以实现提高太阳电池短路电流密度的目的。所述图形化过程对已制备的太阳电池构成功能膜层性能没有影响,特别是界面钝化层的钝化性能可以有效保持,从而确保电池仍能获得高开路电压。通过使栅线状金属电极的栅线取向与其所连接的局域化的透明导电电极层的线取向垂直,使后续的栅线状金属电极无需对准制作在局域化的所述多子选择性接触层上,从而保障了所述制备方法的便捷实施。迎光面制备光学减反射层可进一步提升电池短路电流密度。同时将发射极层全面积制备在太阳电池的背光面,可以有效保障光生少子的传输和收集效率。背光面制备第二透明导电电极层可进一步降低电池串联电阻,改善电池填充因子,并提高背光面的光内反射率。多种优点相结合,可确保制备的晶硅异质结太阳电池具有获得高转换效率的潜力。

255.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1