气浮式输送平台及其检测系统的制作方法

1.本发明涉及一种输送平台及其半导体检测系统,且尤其涉及一种用以承载半导体工件的气浮式输送平台及其气浮式半导体检测系统。

背景技术:

2.在晶圆的制程中,一般需对晶圆的表面进行图像检测,以判断晶圆的质量是否符合标准。然而,当晶圆位于检测平台上时,需先对晶圆的朝向上方的一面进行检测,然后将晶圆翻转,才能使晶圆的另一面朝向上方并进行检测。此种检测流程较为费工费时,而增加了晶圆制程的成本。此外,在对晶圆进行图像检测的过程中,须对晶圆的平面度有良好的保持以使图像检测结果准确。然而,仅通过夹持晶圆的方式无法精准地保持其平面度。

技术实现要素:

3.本发明是针对一种气浮式输送平台及其气浮式半导体检测系统,可有效率地对晶圆进行检测。

4.根据本发明的实施例,气浮式输送平台包含平台本体、气流提供单元及输送装置。平台本体具有第一开槽。气流提供单元适于从平台本体往工件供应气流,使工件悬浮于平台本体上方。输送装置适于输送工件至平台本体上的检测位置。第一开槽设置于检测位置,使外部的图像捕获设备通过第一开槽获取工件的背面图像。

5.在根据本发明的实施例中,输送装置包括夹持机构,适于夹持并移动工件于平台本体上的非检测位置与检测位置之间。

6.在根据本发明的实施例中,输送平台还包含顶撑单元,其中顶撑单元适于在平台本体上的非检测位置承接工件,并使工件离开平台本体。

7.在根据本发明的实施例中,顶撑单元包括多个接触端,可升降地配置于平台本体上;其中接触端的种类包括软性吸盘、硬式吸盘、硬式承载销或软式承载销。

8.在根据本发明的实施例中,平台本体包括第二开槽,至少部分输送装置位于第二开槽内且适于沿着第二开槽移动,第一开槽及第二开槽的交会点对应于检测位置。

9.在根据本发明的实施例中,平台本体具有相对的第一表面及第二表面,第一开槽贯穿于第一表面与第二表面,且第一开槽的宽度从第一表面往第二表面渐增。

10.在根据本发明的实施例中,工件包括半导体晶圆、半导体芯片、印刷电路板或显示器面板。

11.根据本发明的实施例,气浮式检测系统包含气浮式输送平台、第一图像获取模块及第二图像获取模块。气浮式输送平台适于气浮输送工件至气浮式输送平台上的检测位置,其中第一开槽设置于气浮式输送平台上,并对应于检测位置。第一图像获取模块配置于气浮式输送平台一侧,以获取检测位置上的工件的正面图像。第二图像获取模块配置于气浮式输送平台的相对侧,通过第一开槽,以获取检测位置上的工件的背面图像。

12.在根据本发明的实施例中,气浮式输送平台包括平台本体、气流提供单元及输送

装置。气流提供单元适于从平台本体往工件供应气流,使工件悬浮于平台本体上方。输送装置适于输送工件至平台本体上的检测位置。第一开槽设置于检测位置,使第二图像获取模块通过第一开槽获取工件的背面图像。

13.在根据本发明的实施例中,输送装置包括夹持机构,适于夹持并移动工件于平台本体上的非检测位置与检测位置之间。

14.在根据本发明的实施例中,检测系统还包含顶撑单元,其中顶撑单元适于在气浮式输送平台上的非检测位置承接工件,并使工件离开平台本体。

15.在根据本发明的实施例中,顶撑单元包括多个接触端,可升降地配置于平台本体上;

16.其中接触端的种类包括软性吸盘、硬式吸盘、硬式承载销或软式承载销。

17.在根据本发明的实施例中,平台本体具有第二开槽,至少部分输送装置位于第二开槽内且适于沿着第二开槽移动,第一开槽及第二开槽的交会点对应于检测位置。

18.在根据本发明的实施例中,平台本体具有相对的第一表面及第二表面,第一开槽贯穿于第一表面与第二表面,且第一开槽的宽度从第一表面往第二表面渐增。

19.在根据本发明的实施例中,工件包括半导体晶圆、半导体芯片、印刷电路板或显示器面板。

20.在根据本发明的实施例中,第一图像获取模块包括第一照明单元及第一图像获取单元,第一照明单元适于对检测位置处的工件提供照明,第一图像获取单元适于对检测位置处的工件进行图像获取。

21.在根据本发明的实施例中,第二图像获取模块包括第二照明单元及第二图像获取单元,第二照明单元适于通过第一开槽对检测位置处的工件提供照明,第二图像获取单元适于通过第一开槽对检测位置处的工件进行图像获取。

22.在根据本发明的实施例中,检测系统还包含检测单元,根据工件的正面图像与背面图像,图像检测工件。

23.基于上述,在本发明的气浮式半导体检测系统中,除了可利用第一图像获取模块直接对工件的正面进行图像获取,更可利用第二图像获取模块通过平台本体的第一开槽对工件的背面进行图像获取。藉此,工件的正面及背面可同时进行检测,而大幅提升了检测效率。此外,通过气浮式输送平台对工件进行气浮输送,可避免工件因接触平台本体而磨损,且可精准地保持工件的平面度,以使图像检测结果准确。

附图说明

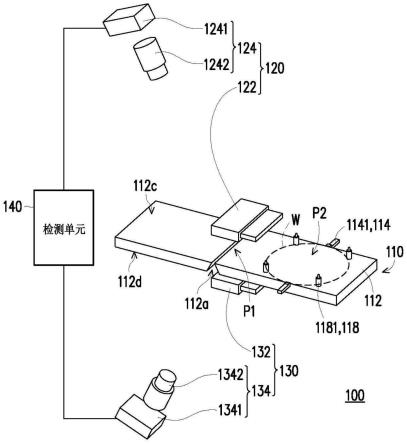

24.图1是本发明一实施例的气浮式半导体检测系统的部分构件示意图;

25.图2是图1的气浮式半导体检测系统的局部侧视示意图;

26.图3是本发明另一实施例的气浮式半导体检测系统的部分构件示意图;

27.图4a至图4f是图3的气浮式半导体检测系统的检测流程图。

具体实施方式

28.现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同组件符号在附图和描述中用来表示相同或相似部分。

29.图1是本发明一实施例的气浮式半导体检测系统的部分构件示意图。图2是图1的气浮式半导体检测系统的局部侧视示意图。请参考图1及图2,本实施例的气浮式半导体检测系统100包括气浮式输送平台110、第一图像获取模块120及第二图像获取模块130。气浮式输送平台110包括平台本体112及输送装置114。平台本体112具有第一开槽112a。气浮式输送平台110可通过输送装置114如图2所示气浮输送工件w至平台本体112上的检测位置p1,且第一开槽112a对应于检测位置p1。工件w可为半导体晶圆、半导体芯片、印刷电路板或显示器面板。

30.第一图像获取模块120配置于气浮式输送平台110一侧,第二图像获取模块130配置于气浮式输送平台110的相对侧。图2所示的工件w所在的检测位置p1位于第一图像获取模块120与平台本体112之间,且平台本体112位于第二图像获取模块130与检测位置p1之间。在此状态下,第一图像获取模块120适于获取工件w的正面s1的图像,且第二图像获取模块130适于通过第一开槽112a而获取工件w的背面s2的图像。半导体检测系统100的检测单元140适于依据第一图像获取模块120及第二图像获取模块130所获取的工件w的正面图像与背面图像而图像检测工件w,据以判断工件w的质量是否符合标准。检测单元140可为包含内存及图像检测软件的计算机设备,其可整合于半导体检测系统100或外接于半导体检测系统100,本发明不对其形式加以限制。

31.如上所述,在本实施例的气浮式半导体检测系统100中,除了可利用第一图像获取模块120直接对工件w的正面s1进行图像获取,更可利用第二图像获取模块130通过平台本体112的第一开槽112a对工件w的背面s2进行图像获取。藉此,工件w的正面s1及背面s2可同时进行检测,而大幅提升了检测效率。

32.在本实施例中,第一图像获取模块120包括第一照明单元122及第一图像获取单元124。第一照明单元122适于对检测位置p1处的工件w提供照明,第一图像获取单元124适于对检测位置p1处的工件w进行图像获取。类似地,第二图像获取模块130包括第二照明单元132及第二图像获取单元134。第二照明单元132适于通过第一开槽112a对检测位置p1处的工件w提供照明,第二图像获取单元134适于通过第一开槽112a对检测位置p1处的工件w进行图像获取。其中,第一图像获取单元124可包含电荷耦合组件(charge coupled device,ccd)1241及镜头1242,且第二图像获取单元134可包含电荷耦合组件1341及镜头1342。在其他实施例中,第一图像获取单元124及第二图像获取单元134可为其他形式,本发明不对此加以限制。

33.在本实施例中,平台本体112具有相对的第一表面112c及第二表面112d,第一表面112c位于检测位置p1与第二表面112d之间,第一开槽112a贯穿于第一表面112c与第二表面112d之间。如图2所示,于本实施例,第一开槽112a的宽度,包含但不限于,可从第一表面112c往第二表面112d渐增,亦可为相同宽度。第二照明单元132通过第一开槽112a提供照明光线至工件w,且可使第二图像获取单元134顺利地通过第一开槽112a获取工件w的图像。

34.本实施例的输送装置114,包含但不限于,四个夹持机构1141,夹持机构1141适于夹持工件w,以移动工件w于平台本体112上的非检测位置p2与上述检测位置p1之间。

35.图3是本发明另一实施例的气浮式半导体检测系统的部分构件示意图。参考图3,于一选择实施例的平台本体112可包含第二开槽112b,贯穿于第一表面112c与第二表面112d之间,且延伸通过检测位置p1及非检测位置p2。第一开槽112a的延伸方向与第二开槽

112b的延伸方向例如相互垂直,第一开槽112a及第二开槽112b的交会点对应于检测位置p1。部分夹持机构1141(输送装置114)位于第二开槽112b内且适于沿着第二开槽112b移动。亦即,第二开槽112b具有导引夹持机构1141移动于检测位置p1与非检测位置p2之间的作用。

36.此外,上述实施例的气浮式输送平台110还包括气流提供单元116(示出于图2)。气流提供单元116适于从平台本体112往工件w提供正压气流,以使工件w悬浮于平台本体112的第一表面112c上方。此外,气流提供单元116可同时提供正压气流及负压气流,负压气流能够辅助吸住工件w,使工件w与气浮式输送平台110维持一稳定高度。藉此,可避免工件w因接触平台本体112的第一表面112c而磨损,且可利用所述正压气流精准地保持工件w的平面度,以使图像检测结果准确。在本实施例中,平台本体112内可设有气流信道连接于气流提供单元116,且平台本体112在其第一表面112c上可具有多个气流出口连通所述气流信道,使气流提供单元116提供的气流可从所述气流出口往第一表面112c上方流动。在其他实施例中,气流提供单元116可通过其他方式对工件w提供由下往上的正压气流,本发明不对此加以限制。

37.承上,上述实施例的气浮式输送平台110更可包括顶撑单元118,顶撑单元118包括多个接触端1181,接触端1181的种类可包括软性吸盘、硬式吸盘、硬式承载销或软式承载销等。顶撑单元116的这些接触端1181可升降地配置于平台本体112上,而适于在平台本体112上的非检测位置p2承接工件w并将工件w相撑离于平台本体112。藉此,当气流提供单元116尚未开启时,工件w可通过顶撑单元116的顶撑而不会直接接触到平台本体112的第一表面112c。

38.以下通过附图详细说明上述实施例的半导体检测系统100的检测流程,其中是以图3所示的包含第二开槽112b的平台本体112为例来说明。图4a至图4f是图3的半导体检测系统的检测流程图。首先,机械手臂150如图4a至图4b所示将工件w移至平台本体112上的非检测位置p2上方,其中机械手臂150例如是以真空吸附的方式将工件w固定于其上。接着,机械手臂150如图4b至图4c所示下降,使工件w被顶撑单元116的这些接触端1181承接。然后,机械手臂150停止对工件w进行真空吸附,并如图4c至图4d所示移离工件w所在位置。此时,气流提供单元116(示出于图2)开启,以藉其提供的正压气流使工件w悬浮于平台本体112的第一表面112c上方。

39.接着,如图4d至图4e所示,顶撑单元116的这些接触端1181下降至第一表面112c之下,且输送装置114的夹持机构1141夹持工件w。如图4e至图4f所示,输送装置114的夹持机构1141将工件w输送至平台本体112上的检测位置p1,使工件w对应于第一开槽112a。此时,第一图像获取模块120及第二图像获取模块130(示出于图3)可同时对工件w进行图像获取,检测单元140据以对第一图像获取模块120及第二图像获取模块130所获取的图像进行检测。

40.在第一图像获取模块120及第二图像获取模块130完成对工件w的图像获取之后,输送装置114的夹持机构1141如图4f至图4e所示,将工件w输送至平台本体112上的非检测位置p2。接着,夹持机构1141释放工件w,且顶撑单元116的这些接触端1181如图4e至图4d所示上升至第一表面112c之上而将工件w撑起。然后,气流提供单元116(示出于图2)关闭以停止提供正压气流,且机械手臂150如图4d至图4c所示移至工件w所在位置并对工件w进行真

空吸附。机械手臂150如图4c至图4b所示抬升工件w,并如图4b至图4a所示将工件w移离平台本体112。

41.综上所述,在本发明的半导体检测系统中,除了可利用第一图像获取模块直接对晶圆的正面进行图像获取,更可利用第二图像获取模块通过平台本体的第一开槽对晶圆的背面进行图像获取。藉此,晶圆的正面及背面可同时进行检测,而大幅提升了检测效率。此外,可利用气流提供单元从平台本体往晶圆提供正压气流,以使晶圆悬浮于平台本体的第一表面上方。藉此,可避免晶圆因接触平台本体的第一表面而磨损,且可利用气流精准地保持晶圆的平面度,以使图像检测结果准确。

42.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1