电池包下箱体结构的制作方法

1.本发明涉及电池包的技术领域,尤其涉及一种电池包下箱体结构。

背景技术:

2.随着行业电动化的不断扩大,电动车车高呈低矮化趋势,同时人机要求空间更大,这就要求不断压缩电池包壳体的高度。另一方面,安全性要求越来越高,对底部防护的要求也越来越高。而当前的主流技术是采用铝制挤压型材加口琴管的组合,高度大,耐冲击性差。

3.现有技术液冷板普遍采用fds(高速流转焊)+seal连接电池包液冷板与框体,设备投资大,连接成本高,fds易对机体造成损伤,气密性难保证,振动耐久后加剧气密性及壳体损伤风险,胶用量大,造成重量和成本升高。

4.现有技术普遍采用内制水口,接口失效后存在包内泄漏的可能。而对于放在包外的水口保护普遍存在连接结构复杂,成本高,重量大的问题。

5.现有技术前端插接件与前横梁普遍采用挤压后切削加工和型材的结合,型材机加工复杂,浪费大,零件成本高。

技术实现要素:

6.本发明的目的在于克服现有技术的不足,提供一种能够降低电池包壳体的高度,同时增加底板强度、易于加工且成本低的电池包下箱体结构。

7.本发明的技术方案提供一种电池包下箱体结构,包括底壳、纵梁、液冷板和边框,所述纵梁沿纵向连接在所述底壳与所述液冷板之间,所述底壳的边缘与所述边框焊接,所述边框包括前边梁、后边梁、左边梁和右边梁,所述前边梁包括铸件和挤压件,所述铸件上集成了水口避让孔、高压插接件接口和低压通讯接口,两个所述挤压件分别焊接在所述铸件的左右两侧,所述边框与所述液冷板之间形成封闭连续焊道并且通过搅拌摩擦焊焊接。

8.进一步地,所述铸件包括纵向板和横向板,所述纵向板包括连接板和延伸板,所述连接板与所述横向板连接,所述高压插接件接口和低压通讯接口开设在所述延伸板上,所述水口避让孔开设在所述横向板上。

9.进一步地,所述连接板的内侧面设有十字筋和下部筋,所述下部筋位于所述十字筋的下方,所述下部筋与所述挤压件的底边平齐。

10.进一步地,所述横向板的底部设有一级台阶和二级台阶,所述一级台阶位于所述二级台阶的上方,所述一级台阶与所述液冷板通过搅拌摩擦焊焊接,所述二级台阶与所述底壳焊接。

11.进一步地,所述横向板的前端边缘相对于所述底壳向下倾斜延伸形成倾斜坡口。

12.进一步地,所述底壳上设有焊接切口,所述纵梁的一侧面与所述底壳激光焊接,另一侧与所述液冷板通过螺栓连接。

13.进一步地,所述纵梁上设有多个螺栓孔位,相邻所述螺栓孔位之间设有多个避让

沟槽,所述避让沟槽与所述液冷板的液冷道之间形成避让水道。

14.进一步地,所述液冷板包括液冷上板和液冷下板,所述螺栓包括头部和螺纹部,所述头部位于所述纵梁中,所述螺栓的螺纹部从下往上依次穿过所述液冷下板和所述液冷上板,所述液冷上板与所述液冷下板之间设有硅胶泡棉。

15.进一步地,所述纵梁的横截面为横放的“日”字形,所述纵梁的厚度为其长度的1/4。

16.进一步地,所述纵梁包括上梁、下梁、左梁、右梁和中间梁,所述中间梁沿纵向连接在所述上梁与所述下梁之间,所述左梁位于所述上梁和所述下梁的左端,所述右梁位于所述上梁和所述下梁的右端,所述中间梁的厚度大于所述上梁和所述下梁的厚度,所述上梁和所述下梁的厚度大于所述左梁和所述右梁的厚度。

17.采用上述技术方案后,具有如下有益效果:

18.本发明通过在前边梁设置铸件,该铸件集成了水口避让孔、高压插接件接口和低压通讯接口,使得边框与液冷板之间能能够形成封闭连续焊道并且通过搅拌摩擦焊焊接。搅拌摩擦焊无应力集中,不需要进行密封处理,并且有利于降低成本。

附图说明

19.参见附图,本发明的公开内容将变得更易理解。应当理解:这些附图仅仅用于说明的目的,而并非意在对本发明的保护范围构成限制。图中:

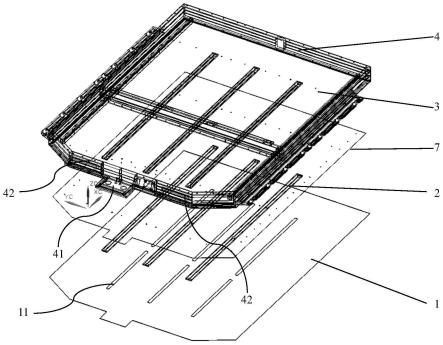

20.图1是本发明一实施例中电池包下箱体结构的爆炸图;

21.图2是本发明一实施例中铸件的立体图;

22.图3是本发明一实施例中铸件和挤压件的立体图;

23.图4是本发明一实施例中铸件与液冷板和底壳连接后的纵向截面图;

24.图5是本发明一实施例中纵梁的分布图;

25.图6是本发明一实施例中底壳的立体图;

26.图7是本发明一实施例中纵梁的立体图;

27.图8是本发明一实施例中纵梁的纵向截面图;

28.图9是本发明一实施例中纵梁与底壳焊接处的局部放大图;

29.图10是本发明一实施例中纵梁与液冷板连接处的局部放大图。

30.附图标记对照表:

31.底壳1:焊接切口11;

32.纵梁2:螺栓孔位21、避让沟槽22、上梁23、下梁24、左梁25、右梁26、中间梁27、凸筋28;

33.液冷板3:液冷上板31、液冷下板32;

34.边框4:铸件41、挤压件42、水口避让孔43、高压插接件接口44、低压通讯接口45、加强筋46、纵向板411、横向板412、连接板4111、延伸板4112、十字筋4113、下部筋4114、一级台阶4121、二级台阶4122、倾斜坡口4123;

35.螺栓5:头部51、螺纹部52。

36.硅胶泡棉6、封闭连续焊料7。

具体实施方式

37.下面结合附图来进一步说明本发明的具体实施方式。

38.容易理解,根据本发明的技术方案,在不变更本发明实质精神下,本领域的一般技术人员可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本发明的技术方案的示例性说明,而不应当视为本发明的全部或视为对发明技术方案的限定或限制。

39.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

40.本发明的一些实施例中,如图1所示,电池包下箱体结构,包括底壳1、纵梁2、液冷板3和边框4,纵梁2沿纵向连接在底壳1与液冷板3之间,底壳1的边缘与边框4焊接,边框4包括前边梁、后边梁、左边梁和右边梁,前边梁包括铸件41和挤压件42,铸件41上集成了水口避让孔43、高压插接件接口44和低压通讯接口45,两个挤压件42分别焊接在铸件41的左右两侧,边框4与液冷板3之间形成封闭连续焊道并且通过搅拌摩擦焊焊接。

41.具体为,如图1所示,边框4的后边梁、左边梁和右边梁均可以采用铝材挤压成型。前边梁包括一体成型的铸件41和两个铝材的挤压件42。

42.现有技术中的前边梁通常包括挤压型材+口琴管的组合,并且水口避让孔、高压插接件接口和低压通讯接口分别独立成型,分布在前边梁的不同位置。这样导致边框4与液冷板3之间无法形成封闭连续的焊道,并且不满足搅拌摩擦焊的工艺条件。因此,现有技术中通常采用fds(高速流转焊)+seal连接电池包液冷板与框体,但是这种方式的设备投资大,连接成本高,fds易对机体造成损伤,气密性难保证。

43.本实施例中,通过铸件41将水口避让孔43、高压插接件接口44和低压通讯接口45集成在一起,铸件41设置在两个挤压件42的中间。集成后的铸件41的两端与挤压件42进行弧焊焊接处理,保证侧向密封,底部根据液冷板形状进行焊缝匹配。使得边框4与液冷板3之间能够形成封闭连续焊道并且通过搅拌摩擦焊(fsw)焊接。图1中的封闭连续焊料7为形成在封闭连续焊道上的一圈连续封闭的焊料。由于fsw无应力集中,不需要进行密封处理,相比fds技术+seal技术每米成本下降50%。又由于封闭连续焊道的形成,可实现封闭的焊道设计,从而保证密封和强度。

44.可选地,铸件还可以为两个,一个铸件集成了水口避让孔43、高压插接件接口44和低压通讯接口45,另一个铸件上单独设置一个水口避让孔43。

45.纵梁2沿电池包下箱体结构的前后方向延伸,并且连接在底壳1与液冷板3之间,起到连接底壳1与液冷板3的作用,并且对底壳2和液冷板3起到支撑和增加结构强度的作用,防止底壳1的变形。

46.底壳1通过冲切铝制,底壳1与边框4及纵梁2采用激光熔深焊进行连接。采用激光焊接底壳1和边框4,底壳1采用平板,激光焊代替现有的螺栓+拉铆螺母连接,省去不必要的成本。

47.优选地,底壳1与边框4之间形成连续封闭的激光焊焊道,与搅拌摩擦焊的封闭连续焊道组成双层连续密封,实现更优的底部密封性能。

48.进一步地,如图2所示,铸件41包括纵向板411和横向板412,纵向板411包括连接板4111和延伸板4112,连接板4111与横向板412连接,高压插接件接口44和低压通讯接口45开设在延伸板4112上,水口避让孔43开设在横向板412上。

49.具体为,如图2所示,纵向板411大致沿竖直面布置,横向板412大致沿水平面布置,纵向板411和横向板412一体铸造成型。

50.纵向板411包括连接板4111和延伸板4112,高压插接件接口44和低压通讯接口45开设在延伸板4112上,水口避让孔43开设在横向板412上。由于高压插接件接口44和低压通讯接口45开设在延伸板4112上,延伸板4112与横向板412错开布置,有利于各接口与水口避让孔43分开布置,减少不必要的干涉。

51.进一步地,如图3所示,连接板4111的内侧面设有十字筋4113和下部筋4114,下部筋4114位于十字筋4113的下方,下部筋4114与挤压件42的底边平齐。

52.十字筋4113能够保证结构刚性,下部筋4114与两侧挤压件42的底边处于同一水平高度,从而达到削减零件点数,降低零件重量,简化工艺和保证水密的目的,最终实现降成本。

53.进一步地,如图4所示,横向板412的底部设有一级台阶4121和二级台阶4122,一级台阶4121位于二级台阶4122的上方,一级台阶4121与液冷板3通过搅拌摩擦焊焊接,二级台阶4122与底壳1激光焊接。

54.具体为,如图4所示,一级台阶4121用于连接液冷板3,二级台阶4122用于底壳1通过激光焊接。

55.一级台阶4121用于fsw焊接液冷板3,一级台阶4121的厚度尺寸按照不小于5mm进行设定。液冷板3的端部与二级台阶4122之间间隔有一定的距离a,距离a按照搅拌针直径+3mm进行设计。二级台阶4122用于连接底壳1,底壳1与二级台阶4122的搭接长度按照10mm进行设计,保证搭接强度。

56.进一步地,如图4所示,横向板412的前端边缘相对于底壳1向下倾斜延伸形成倾斜坡口4123。

57.具体为,倾斜坡口4123的下端与底壳1之间的纵向距离按照5~10mm进行设定,防止前方路面障碍物直接剐蹭焊道,倾斜坡口4123的倾斜角度设定为约45

°

,倾斜坡口412同时进行工艺避让,避免激光焊接时与设备发生干涉。

58.进一步地,如图6和图10所示,底壳1上设有焊接切口11,纵梁2的一侧面与底壳1激光焊接,另一侧与液冷板3通过螺栓5连接。

59.具体为,如图5所示,为保证底壳1的防护强度,底部设定若干纵梁2。3根纵梁2的位置在电芯宽度约1/4,1/2、1/4的位置。有利于提升电池包模态,增强底壳支撑性,提升底部抗冲击能力。

60.纵梁2与底壳1采用激光焊进行连接,激光焊道形成水密结构,相比传统的螺栓+拉铆螺母+密封的连接方式,成本低,工艺简单,不需要额外进行密封处理。

61.如图9所示,纵梁2分别与焊接切口11的两个侧边激光焊接,两道激光焊之间的距离约20mm,避免激光焊之间相互在热影响区范围内,影响焊接强度。纵梁2与底壳1之间的搭接宽度约10mm,保证焊接强度。在激光熔深焊的下部,纵梁2设定有r1.5mm的半圆性的凸筋28,防止纵梁2在焊接时因为过薄而发生破坏。

62.如图10所示,纵梁2与液冷板3通过螺栓5连接,保证了纵梁2与液冷板3之间的连接强度。

63.进一步地,如图7所示,纵梁2上设有多个螺栓孔位21,相邻螺栓孔位21之间设有多个避让沟槽22,避让沟槽22与液冷板3的液冷道之间形成避让水道。

64.螺栓孔位21用于与螺栓5连接,避让沟槽22与液冷板3的液冷道(图未示)之间形成避让水道,避让沟槽22与液冷道3之间保持3mm间隙,既能有效避让水道,又能确保对底壳1有足够的支撑性。

65.进一步地,如图10所示,液冷板3包括液冷上板31和液冷下板32,螺栓5包括头部51和螺纹部52,头部51位于纵梁2中,螺纹部52从下往上依次穿过液冷下板32和液冷上板31,液冷上板31与液冷下板32之间设有硅胶泡棉6。

66.本实施例中,采用螺栓5连接液冷板3及纵梁2。液冷下板32开口,开口后采用硅胶泡棉6与液冷上板31粘接,底壳1安装时对泡棉形成50%压缩,压缩保证密封性能,硅胶泡棉6的两侧与液冷上板31及螺栓5的之间的间隙保持4mm,防止硅胶泡棉6外移空间不足而顶起纵梁2,螺栓5的头部51与纵梁2之间保留2mm的间隙,防止低级音。

67.进一步地,如图8所示,纵梁2的横截面为横放的“日”字形,纵梁2的厚度为其长度的1/4。

68.本实施例中,纵梁2为扁平结构,有利于降低电池底板的厚度,减小电池包的整体厚度。

69.进一步地,如图8所示,纵梁2包括上梁23、下梁24、左梁25、右梁26和中间梁27,中间梁27沿纵向连接在上梁23与下梁24之间,左梁25位于上梁23和下梁24的左端,右梁26位于上梁23和下梁24的右端,中间梁27的厚度大于上梁23和下梁24的厚度,上梁23和下梁24的厚度大于左梁25和右梁26的厚度。

70.具体为,上梁23和下梁24的最小厚度5.3约1.5mm,中间梁27的最小厚度5.4约2mm,纵梁2的端面高度为8.6mm左右,该断面能保证挤压所需的最小高度及激光焊接的穿透性。

71.通过实施本发明能够降低电池包壳体的高度,同时增加底板强度、水密性,并且易于加工、成本低。

72.以上所述的仅是本发明的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本发明原理的基础上,还可以做出若干其它变型,也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1