一种利用同轴平行电纺制备的锂电池隔膜、方法及应用与流程

本发明涉及锂电池材料。更具体地,涉及一种利用同轴平行电纺制备的锂电池隔膜、方法及应用。

背景技术:

1、近年来,随着电子产品、移动电话、储能设备、电动汽车的快速应用与普及,对所需电池的要求越来越系统和严格。锂电池因具有比能量大、循环寿命长、轻巧便捷等诸多有点,正在逐步取代铅酸、镍氢和镍镉电池,受到越来越多的关注。锂电池主要由正负极材料、电解液、隔膜和电池外壳四部分组成。锂电池隔膜作为锂离子电池最重要的组成部分之一,对电池的使用安全和成本有着直接的影响,它的主要作用是:1)防止正负极直接接触形成短路;2)为锂离子的运行提供输送通道;3)在电池发生热失控时,实现闭孔保护,从而防止电池短路。

2、目前,目前市场上通用的锂电池隔膜主要通过干法或施法制备的聚烯烃类隔膜材料,该类隔膜具有良好的电化学稳定性和适宜的机械强度,同时具有一定的热关闭性能。但随着锂离子电池的广泛应用,也面临着越来越多的挑战,传统的锂离子电池隔膜材料的一些缺点已难以满足现代社会的高安全性能要求,例如1)热稳定性能差,无论是目前广泛使用的聚烯烃类隔膜材料,还是具有高机械强度和耐温的pet、pi等聚合物隔膜材料,这些隔膜材料在电池发生热失控时,或出现隔膜受热缩进的现象,或表现为离子通道无法闭合的情况,从而引起电池的短路,造成难以抑制的着火和爆炸,给锂电池的应用带来极大的隐患;2)自我恢复功能差,虽然一些研究者进行了锂电池热失控情况下的隔膜闭孔试验研究,并进行了相关的应用,但这部分隔膜闭孔尝试只涉及一次性的,虽然一定程度上避免了电流短路造成的破坏和危险,但电池已完全失去离子通道的运输能力,无法再次使用,这无疑造成资源的极大浪费。

3、因此,开发一种新的制备锂电池隔膜的方法,以克服因锂电池的热失控造成的资源浪费和安全性问题。

技术实现思路

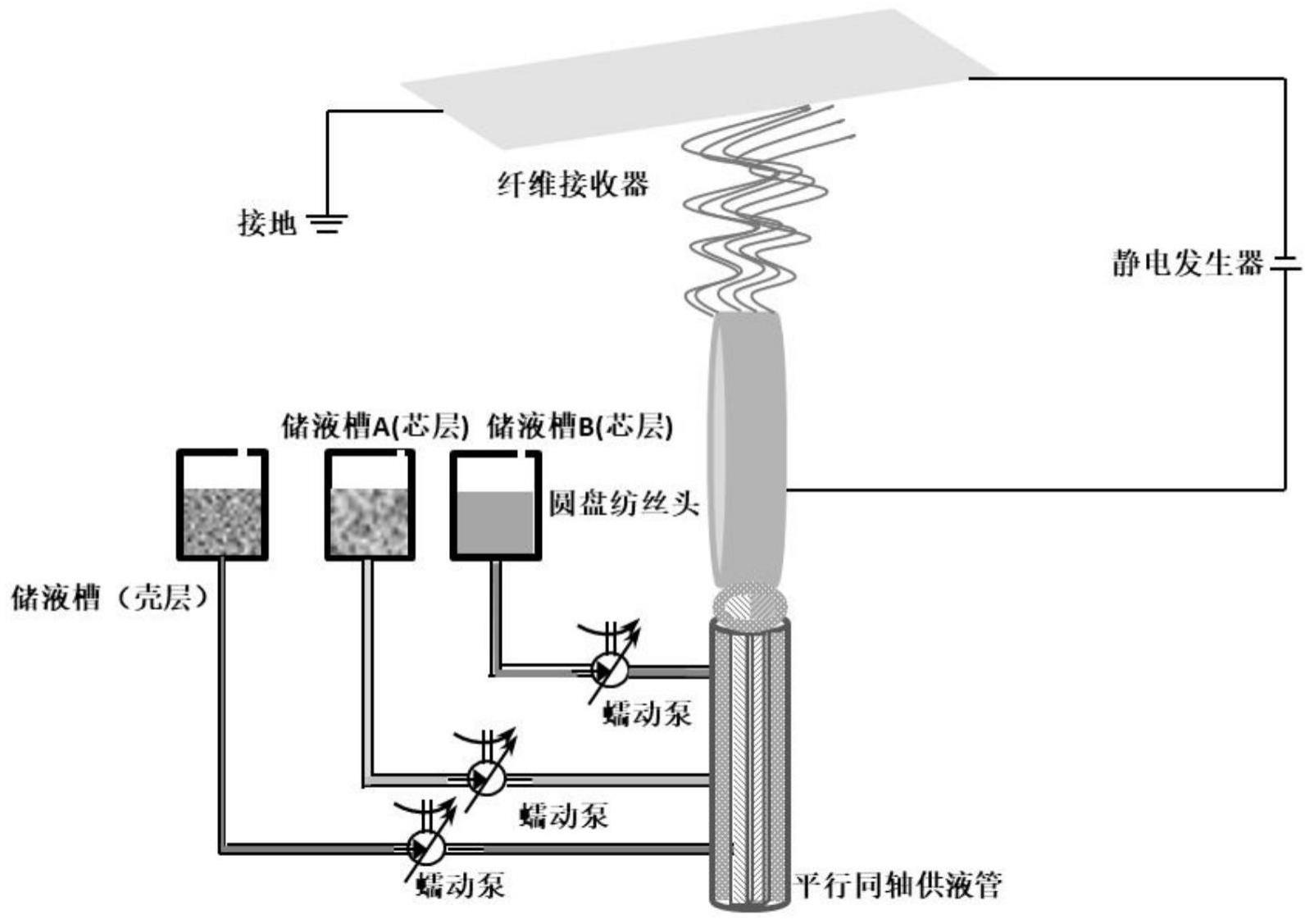

1、为解决上述问题,本发明的第一个目的在于提供一种利用同轴平行电纺制备锂电池隔膜的方法。本发明利用同轴平行电纺技术,制备出平行芯层纤维并在平行芯层纤维外包裹壳层纤维,得到核壳结构的复合纳米纤维,而金属氧化物-cof复合纳米粒子作为锂电池隔膜的保护结构均匀排布于平行芯层纤维表面,保护结构的前驱体形成是借助壳层材料和芯层材料的亲疏水性质和界面效应,在纳米纤维合成的瞬间局部有限元区域的收缩形成的金属盐纳米聚集体,再通过阴离子交换反应和界面自组装最终得到金属氧化物-cof复合纳米粒子。

2、本发明的第二个目的在于提供一种采用如上所述的方法制备的锂电池隔膜。通过锂电池隔膜原料选择和制备方法的条件控制最终得到了一种机械强度高、化学稳定性好、溶剂稳定性好,具有温度响应的锂电池隔膜,该锂电池隔膜可有效消除锂电池的热失控造成的不良后果,即当温度异常时,纳米纤维部分膨胀且不会造成纤维结构的破坏,孔隙闭合,当温度再次恢复正常后,纳米纤维恢复,离子通道的运输能力恢复。

3、本发明的第三个目的在于提供一种如上所述的锂电池隔膜在储能电池领域中的应用。

4、在本发明中,对单个纤维的整个表面进行分解,每个微小的可发生相同形变的区域都成分一个简单的部分,这个简单的部分区域可称之为有限元区域。

5、为达到上述第一个目的,本发明采用下述技术方案:

6、本发明公开一种利用同轴平行电纺制备锂电池隔膜的方法,其特征在于,包括如下步骤:

7、s1、将纤维骨架高分子和纤维功能高分子分别溶解于有机溶液中,形成均一的芯层平行溶液a和芯层平行溶液b,其中,所述芯层平行溶液a的浓度为8-25wt%,所述芯层平行溶液b的浓度为8-25wt%;

8、s2、将金属盐溶于亲水高分子的水溶液中,形成均一的壳层纺丝液,其中,所述金属盐的浓度为0.5-30wt%,所述亲水高分子的浓度为3-15wt%;

9、s3、将步骤s1所述的芯层平行溶液a和芯层平行溶液b,与步骤s2所述的壳层纺丝液进行同轴平行电纺,并借助界面效应制得具有金属盐纳米聚集体的复合纳米纤维膜;

10、s4、将步骤s3制备的复合纳米纤维膜浸入浓度为0.02-0.6wt%的碱盐溶液中,发生阴离子交换反应,之后烘干成膜,再浸入含tapb和dhtp的乙腈溶液中,室温反应24-48h,经冲洗、烘干、辊压后得到具有金属氧化物-cof纤维保护结构的锂电池隔膜。

11、本发明从静电纺丝所构建的纳米纤维精细结构入手,选用化学稳定性、热稳定性、亲液性和介电性均较好的纤维骨架高分子为芯层平行纺丝液的一极,选用化学稳定性、热敏性和亲液性均较好的纤维功能高分子为芯层平行纺丝液的另一极,以含有可溶性金属盐的亲水高分子溶液为壳层纺丝液,利用同轴平行电纺技术并借助界面效应,制备出具有金属盐纳米聚集体的复合纳米纤维膜,在通过阴离子交换反应和界面自组装过程得到具有金属氧化物-cof纤维保护结构的锂电池隔膜。所述锂电池隔膜具有机械强度高、化学稳定性好、溶剂稳定性好,可温度响应,更重要的是,该锂电池隔膜可有效消除锂电池的热失控造成的不良后果,避免电流短路造成的破坏和危险,同时离子通道的运输能力可以随着温度正常后也随之恢复。

12、进一步讲,当锂电池温度升高时,纤维骨架高分子所形成的一侧纤维基本维持原来的形态,从而保持纤维的独立存在;而具有热敏性的纤维功能高分子所组成的另一侧纤维则会发生膨胀,从而导致纤维间孔隙的缩小乃至闭合,有效减少甚至隔绝金属离子穿过隔膜游离至负极,自动实现通过降低锂电池的功率输出避免锂电池的温度失控,避免因热失控下锂离子的传输导致的短路,当温度恢复正常时,热敏性高分子恢复到原来状态,再次形成的孔道保持金属离子的高效通过。另外,在热敏性高分子受热膨胀时,芯层并行的因素会导致热敏性高分子向一侧自由膨胀而膨胀率较小的一侧仅发生弯曲,但不会造成纤维结构的破坏,可有效保证纤维结构的完整性,维持较高的机械强度和吸液性。同时,并行的芯层平行溶液a和芯层平行溶液b,可以在纤维成型时相互交融,保障了热敏性高分子膨胀时纤维结构不会解体相互脱离。与此同时,金属氧化物/cof复合纳米粒子的纤维保护结构,它保障了在上述受热膨胀时各个纤维间的界面独立,避免在高温下纤维壳层的相互叠合导致的互相融合,导致电池的失效,并且,经cof修饰后的金属氧化物纳米粒子,不仅避免了金属粒子本身发生氧化还原反应造成电池结构的破坏,而且可增强纤维本身的强度和吸液性,对电池性能的增强有着良好的促进作用。综合各原料的性质、制备条件的控制及特殊的结构,赋予了锂电池隔膜优良的抗电池热失控的能力,保证了电池的寿命和使用安全性。

13、在实验探索过程中,发明人发现如果将芯层平行溶液a和芯层平行溶液b混合作为芯层纺丝液进行纺丝,两种高分子会共同形成一根各个区域成分均匀的纳米纤维,不会出现两种高分子间形成分层的结构。物理性质上,由于不同特性间的高分子混合纺丝,会导致纤维的热稳定性变差(相比于热稳定性良好的高分子单独形成的纤维),受热膨胀和回温复原性能变差(相比于温敏性和热回弹性良好的高分子单独形成的纤维);而如果形成的是一层芯层平行溶液,外包另一芯层平行溶液,再外包壳层的三层结构,其性能也是难以满足要求的,以下分情况进行说明:(1)如果最内层的芯层为热敏性和热回弹性良好的高分子,而中间层为热稳定性良好的高分子,当温度升高时,则会出现两种情况:1)中间层高分子束缚力很大,限制了最内层芯层高分子的形变,则这种复合结构无法在环境温度升高时,纤维膨胀堵塞离子通道,则会造成电池的短路、甚至爆炸等;2)中间层高分子随受热形态稳定,但束缚力不大,则这时最内层的芯层高分子则会受热撑破中间层高分子,进而缩小乃至闭塞纤维间的缝隙,起到对锂电池的保护作用,然而,这种形变是破坏性的,当温度恢复正常时,最内层的芯层高分子会逐步恢复到原来的形态,而中间层的高分子结构由于受到暴力破坏,则无法实现撕裂后的自我愈合,这对隔膜的力学性质及电学性质都会造成一定的影响。如反复这种过程的破坏,甚至会造成电池隔膜的损坏。(2)如果最内层的芯层为热稳定性良好的高分子,而中间层为热敏性和热回弹性良好的高分子,当环境温度升高时,最内层的芯层高分子,由于热稳定性良好,基本保持在原来的状态;而中间层的热敏性和热回弹性良好的高分子,由于受热膨胀,本来与中心高分子密切融合的界面,会由于大比例膨胀,会出现两高分子界面脱离的现象,虽然温度复原后,热敏性高分子形态将会恢复到与原来近似的状态。但两高分子本已融合为一体的界面,将分成两个独立的界面形态,这对材料的电学性质和力学性质,尤其是力学性质,造成较大影响,进而影响到所组成锂电池性能的发挥。

14、另外,本发明所采用的静电纺丝为无针同轴平行电纺,同轴平行电纺技术即为同轴电纺和平行电纺的组合,是基于平行电纺在应力形变的优势(当受到内部应力时,以形变来抵消应力所带来的结构破坏);同时,利用的同轴电纺时,界面间亲疏水效应所导致的瞬时团聚,可控实现隔膜微观多孔结构构建的同时,极大提高了静电纺丝的生产效率,这有效降低了静电纺丝制备的成本,对静电纺丝应用于锂电池隔膜的开发与应用具有重要积极的意义。

15、进一步,所述纤维骨架高分子包括但不限于pvdf、pvdf-hfp、pmma、pan、ppsu或psu中的一种或多种;优选地,所述纤维功能高分子为疏水性聚丙烯酰胺。

16、在动态射流被电场拉出之初,壳层溶液对并行的芯层高分子溶液呈包裹状态,整个射流的特点为:一方面由于壳层溶液比例较少,在射流形成之处,也只能形成薄薄的一层包覆膜;另一方面由于芯层溶液和壳层溶液之间因亲疏水的不同,造成芯层溶液和壳层溶液之间形成亲疏水界面。随着溶剂的挥发与射流被拉长,芯层和壳层之间的亲疏水效应愈加明显。当壳层溶液不足以覆盖整个芯层时,随着溶剂的进一步挥发,芯层高分子会形成纤细的纳米纤维,而覆盖的其上的壳层溶液,由于界面效应则会在极短的时间内发生有限元区域内的收缩,进而形成附着于芯层纳米纤维之上的金属盐纳米聚集体。

17、进一步,所述金属盐包括但不限于铝盐、锆盐或钛盐中的一种或多种;优选地,所述金属盐包括但不限于硝酸铝、硫酸铝、氯化铝、硝酸锆、硫酸锆、氯化锆、硝酸钛、硫酸钛、氯化钛中的一种或多种;优选地,所述亲水高分子包括但不限于明胶、聚乙烯醇、聚乙烯吡咯烷酮中的一种或多种;优选地,所述碱盐溶液中的溶质包括但不限于氢氧化钠、氢氧化钾、氢氧化钙、氨水、六亚甲基四胺中的一种或多种。当复合纳米纤维膜浸入到碱盐溶液中会发生阴离子交换反应,所述阴离子交换反应可参考沉淀溶解平衡,即溶解度高的金属盐纳米聚集体会转化成溶解度低的金属氢氧化物纳米聚集体。

18、进一步,所述芯层平行溶液a的浓度为8-25wt%;示例性地,所述芯层平行溶液a的浓度还可以为8wt%,9wt%,10wt%,11wt%,12wt%,13wt%,14wt%,15wt%,16wt%,17wt%,18wt%,19wt%,20wt%,21wt%,22wt%,23wt%,24wt%,25wt%等等;所述芯层平行溶液b的浓度为8-25wt%;示例性地,所述芯层平行溶液b的浓度还可以为8wt%,9wt%,10wt%,11wt%,12wt%,13wt%,14wt%,15wt%,16wt%,17wt%,18wt%,19wt%,20wt%,21wt%,22wt%,23wt%,24wt%,25wt%等等。

19、进一步,所述的金属盐的浓度为0.5-30wt%;示例性地,所述的金属盐的浓度还可以为0.5wt%,1wt%,3wt%,5wt%,8wt%,10wt%,12wt%,15wt%,18wt%,20wt%,23wt%,25wt%,27wt%,30wt%等等;所述亲水高分子的浓度为3-15wt%;示例性地,所述亲水高分子的浓度还可以为3wt%,4wt%,5wt%,6wt%,7wt%,8wt%,9wt%,10wt%,11wt%,12wt%,13wt%,14wt%,15wt%等等。

20、进一步,所述碱盐溶液的浓度为0.02-0.6wt%;示例性地,所述的碱盐溶液的浓度可以为0.02wt%,0.04wt%,0.06wt%,0.08wt%,0.1wt%,0.15wt%,0.2wt%,0.25wt%,0.3wt%,0.35wt%,0.4wt%,0.45wt%,0.5wt%,0.55wt%,0.6wt%等等。

21、进一步,同轴静电纺丝时,所述芯层平行溶液a的流速为1.5-7.5ml/h,所述芯层平行溶液b的流速为1.5-7.5ml/h,所述壳层纺丝液的流速为1-5ml/h,温度18-25℃,湿度20-40%,滚筒转速200r/min,纺丝电压3-100kv,接收距离12-30cm。

22、进一步,所述芯层平行溶液a和芯层平行溶液b的流速可以相同也可以不同,示例性地,所述芯层平行溶液a和芯层平行溶液b的流速为1.5ml/h,2ml/h,2.5ml/h,3ml/h,3.5ml/h,4ml/h,4.5ml/h,5ml/h,5.5ml/h,6ml/h,6.5ml/h,7ml/h,7.5ml/h等等;所述壳层纺丝液的流速可以为1ml/h,2ml/h,3ml/h,4ml/h,5ml/h等等;为了得到性能优良的复合纳米纤维,需要控制芯层平行溶液a和芯层平行溶液b的总流速应大于壳层纺丝液的流速,优选地,所述芯层平行溶液a、芯层平行溶液b和壳层纺丝液的流速比为1.5-2:1.5-2:1.1-1.2时,纺丝效果最好。

23、进一步,含tapb和dhtp的乙腈溶液的总溶质的浓度为5-10wt%;示例性地,总溶质的浓度可以为5wt%,6wt%,7wt%,8wt%,9wt%,10wt%等等;所述tapb和dhtp的质量比1:1.5。

24、进一步,步骤s4中,所述阴离子交换反应的时间为10-60min。

25、进一步,辊压可增加纤维膜的紧密程度,其主要作用是为了消除膜表面的静电力便于电池的组装,同时避免孔的联通,防止其电池短路,在步骤s4中,所述辊压的压力为10-50mpa;示例性地,所述辊压的压力可以为10mpa,20mpa,30mpa,40mpa,50mpa等等。

26、进一步,所述有机溶液包括但不限于n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、n-甲基吡咯烷酮、四氢呋喃、二甲基亚砜、二氯甲烷、丙酮中的一种或多种。

27、为达到上述第二个目的,本发明采用如上所述的方法制备的锂电池隔膜;所述的锂电池隔膜厚度为20-1000μm,孔隙率为25-65%,电解液吸收率为200-1000%,机械拉伸强度为15-55mpa。

28、为达到上述第三个目的,本发明公开一种利用如上所述的锂电池隔膜在储能电池领域中的应用,例如:可以应用于制备锂离子电池、锂金属电池、锂动力电池中。

29、本发明的有益效果如下:

30、本发明公开一种利用同轴平行电纺制备锂电池隔膜的方法及应用,具有如下优势:

31、1、本专利从静电纺丝所构建的纳米纤维精细结构入手,选用化学稳定性、热稳定性、亲液性和介电性均较好的纤维骨架高分子为芯层平行纺丝液的一极,选用化学稳定性、热敏性和亲液性均较好的纤维功能高分子为芯层平行纺丝液的另一极,以含有可溶性金属盐的亲水高分子溶液为壳层纺丝液,利用同轴平行电纺技术并借助界面效应,制备出具有金属盐纳米聚集体的复合纳米纤维膜,在通过阴离子交换反应和界面自组装过程得到具有金属氧化物-cof纤维保护结构的锂电池隔膜。所述锂电池隔膜具有机械强度高、化学稳定性好、溶剂稳定性好,可温度响应,更重要的是,该锂电池隔膜可有效消除锂电池的热失控造成的不良后果,避免电流短路造成的破坏和危险,同时离子通道的运输能力可以随着温度正常后也随之恢复,综合各原料的性质、制备条件的控制及特殊的结构,赋予了锂电池隔膜优良的抗电池热失控的能力,保证了电池的寿命和使用安全性。

32、2、本发明的锂电池隔膜,采用高分子和金属氧化物/cof复合纳米粒子均具有良好的化学稳定性、热稳定性,这不仅赋予电池隔膜高的化学稳定性和热稳定性,还给予纤维膜材料极大的强度提升,这对锂电池隔膜的具体应用具有重要现实意义。

33、3、本发明所采用的静电纺丝为无针同轴平行电纺,可控实现隔膜微观多孔结构构建的同时,极大提高了静电纺丝的生产效率,这有效降低了静电纺丝制备的成本,对静电纺丝应用于锂电池隔膜的开发与应用具有重要积极的意义。

- 还没有人留言评论。精彩留言会获得点赞!