一种纳米晶磁芯、纳米晶电感及其制备方法

1.本发明属于电感元件技术领域,具体涉及一种纳米晶磁芯、纳米晶电感及其制备方法。

背景技术:

2.随着新能源汽车和5g通讯的快速发展,其中的电子设备在使用过程中总会存在着大量的高频电磁波,这些电磁波会通过外接线向外发射,影响其它设备的正常工作。为了消除信号线上输入的干扰信号及感应的各种干扰,必须合理安排滤波电路来过滤共模干扰,纳米晶电感就是滤波电路中一个重要的组成部分。纳米晶电感不仅可以滤除信号线上的共模电磁干扰,而且可以抑制本身不向外发出电磁干扰。

3.纳米晶电感的这种作用性能与其内部所用的磁芯密切相关,磁芯一般是指由各种氧化铁混合物组成的一种烧结磁性金属氧化物材料。其中,传统的mn-zn铁氧体电感由于其磁导率和饱和磁感应强度低,居里温度低,严重限制了铁氧体纳米晶电感的应用范围。为了实现纳米晶电感的高效化和小型化,必须提高其磁芯的饱和磁感应强度和高频磁导率。目前铁基纳米晶由于其兼具高磁感和高磁导率,正逐步替代传统mn-zn铁氧体作为纳米晶电感铁芯。其可以提高纳米晶电感的效率,缩小体积、减轻重量、节能环保,被誉为21世纪新型绿色节能材料,目前正广泛应用于电力电子领域。

4.公开号为cn103117153a的中国专利文献公布了一种纳米晶电感铁芯及其制备方法,通过对铁基纳米晶带材厚度及复合磁场热处理工艺参数的调整,对其进行优化。该专利文献中更多的是针对纳米晶性能的调控,但其磁感应强度较低,工艺较为复杂。而且随着电源技术的高频化发展,其对纳米晶电感铁芯的软磁性能要求也将越来越高。随着频率的升高,现有磁芯材料的有效磁导率会迅速衰减,电感量也因此而下降,这样的变化不利于磁性器件的设计及其功能的实现。

技术实现要素:

5.针对上述问题,本发明的目的是提供一种纳米晶磁芯、纳米晶电感及其制备方法,所述的纳米晶磁芯兼具高的饱和磁感应强度和高磁导率,且软磁性能优异,应用本发明提供的纳米晶磁芯得到高磁感纳米晶电感,其具有良好的频率阻抗特性和插入损耗特性,同时能提高其抗饱和能力,利于扩宽其应用范围。

6.目前商用的纳米晶电感纳米晶铁芯的磁感应强度仅为1.2t,这大大限制了纳米晶电感的小型化和抗饱和能力,因此现有技术需要进一步改进和完善。

7.为实现上述发明目的,本发明首先提供一种高磁感的纳米晶磁芯,所述纳米晶磁芯由铁基合金非晶直带材依次经闪速加热磁弹应力处理、纳米晶化处理、磁场热处理而成;所述纳米晶磁芯的饱和磁感应强度大于1.24t,所述铁基合金非晶直带材的合金成分为fe-si-b-nb-cu-mf,m为mo、v、mn、al、cr、p中的一种或多种,且0≤f<3。

8.在本发明中,制备纳米晶电感的纳米晶磁芯为铁基合金成分fe-si-b-nb-cu-mf,m

为mo(钼)、v(钒)、mn(锰)、al(铝)、cr(铬)、p(磷)中的一种或多种,且0≤f<3;其优选为feasibbcnbdcuemf,且74≤a≤78,9≤b≤13,6≤c≤8,0.5≤d≤3,0.5≤e≤1.5,0<f≤2.5。该合金成分兼具高的饱和磁感应强度和高磁导率,有利于提高纳米晶电感抗饱和能力和阻抗特性。

9.本发明实施例用于纳米晶电感的纳米晶磁芯,由铁基合金非晶直带材经闪速加热磁弹应力处理后、卷绕成环形磁芯经纳米晶化处理后、再施加磁场热处理而成。其中,所述铁基合金非晶直带材属于铁硅硼铜系列合金(fe-si-b-cu系列),合金成分优选为feasibbcnbdcuemf,且74≤a≤78,9≤b≤13,6≤c≤8,0.5≤d≤3,0.5≤e≤1.5,0<f≤2.5。其可采用市售材料,也可以将相应铁基合金成分原料,通过快淬法制备获得一定尺寸的非晶直带材(例如厚度为18μm,宽度可为10mm)。本发明实施例选用的合金成分包括但不限于:fe

76

si

13

b8nb

1.5

cu1mo

0.5

、fe

74

si

13

b8nb2cu1mn2、fe

76

si

12

b7nb2cu

1v2

、fe

77

si

12

b7nb2cu1p1、fe

75

si

12

b8nb2cu1al2。

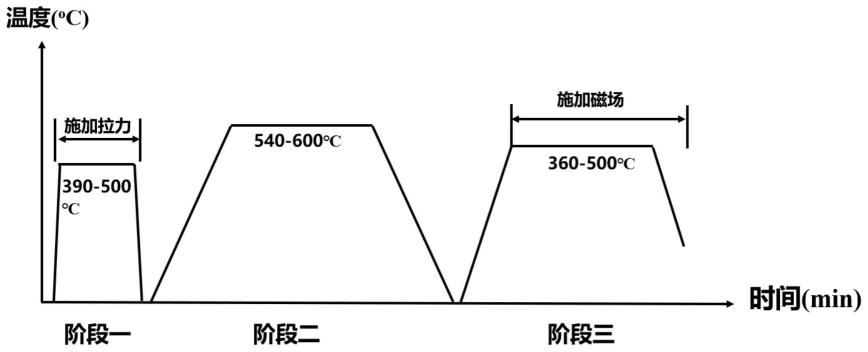

10.本发明一些实施例的制备态(淬态)的热力学行为,可通过差示扫描量热仪获得。同时,本发明实施例将复合热处理分为三个阶段,阶段一:闪速加热磁弹应力处理;阶段二:普通热处理;阶段三:磁场热处理。

11.在本发明实施例中,所述的闪速加热磁弹应力处理可析出团簇,形成了类α-fe短程有序,降低类feb短程有序区面积,有效提高cu团簇数密度,最终可获得高密度细小均匀的纳米晶晶粒。所述的纳米晶化处理后再施加磁场热处理,可诱导单轴各向异性与平均随机各向异性相竞争,改变其磁化行为,从而有效提高其高频特性,提高纳米晶电感抑制电磁干扰的能力。

12.具体的,所述闪速加热磁弹应力处理包括:将直条带材在大气环境下施加一定拉力,闪速通过已经加热的两块铁板之间保温。作为优选,所述闪速加热磁弹应力处理温度为cu原子富集温度与一次晶化开始温度之间。进一步的,所述闪速加热磁弹应力处理的温度为390-500℃,磁弹应力为1-50mpa,闪速加热速率为10-200k/s,磁弹应力保温时间为2-16s。

13.其中,所述闪速加热磁弹应力处理温度(t

rc

)为cu原子富集温度与一次晶化开始温度之间,t

rc

为390-500℃,优选为400-480℃;所述的磁弹应力可为1mpa-50mpa,优选为5-40mpa;所述的闪速加热速率为100-200k/s,所述的闪速加热磁弹应力保温时间可为2s-16s,例如为4s,5s,6s,8s,10s等。在t

rc

温度进行闪速加热可以诱导cu原子和fe原子的富集,为下一步纳米晶颗粒的析出提供形核位点,这些fe原子富集和在下一步晶化时的新生的晶核竞争生长,可以获得均匀小尺寸的晶粒。同时,短暂的保温时间不会因cu团簇粗化而导致下一步纳米化过程中可用形核位点的减少。

14.随后,本发明实施例将经过闪速加热磁弹应力处理后的直带材通过自动卷绕机,卷绕成环形磁芯,再将制造出的环形磁芯装入处于氩气保护环境下的热处理炉,磁芯随炉升温并保温,以进行纳米晶化热处理。

15.在本发明的实施例中,所述的纳米晶化处理温度(t

fc

)为一次晶化开始温度后40℃-100℃,t

fc

为540-600℃,保温时间可为30-75min,优选为30

–

60min。本发明实施例在一次晶化开始温度后40℃-100℃热处理,可以得到分布均匀的纳米晶晶粒,但又不会析出硬磁相;同时这些晶粒间存在着铁磁相互作用,从而使得较大的磁晶各向异性被平均。这种交换

耦合作用使得具有双相耦合结构的纳米晶有优异的软磁性能,从而使纳米晶电感拥有良好的抑制电磁干扰的能力。

16.所述的纳米晶化处理保温结束后,磁芯随炉冷却至室温取出。最后,本发明实施例将晶化后的环形磁芯装入氩气保护环境下的磁场热处理炉,磁芯随炉升温并保温,保温一定时间后磁芯随炉冷却至250℃、取出。其中,所述的磁场热处理温度为无序相居里温度附近。作为优选,所述磁场热处理的温度为360-500℃,保温时间为30-180min,施加磁场方向垂直于样品的圆周方向,磁场强度为10-64ka/m。

17.本发明实施例所述的磁场热处理温度为无序相居里温度(t

ac

)附近;t

ac

优选为360-500℃,保温时间可为30-180min,优选为45-160min。所述磁场热处理过程中,施加磁场方向垂直于样品的圆周方向(与磁芯的易磁化方向大体一致);磁场强度可为10-64ka/m,保温开始阶段施加磁场,样品取出后停止施加磁场。为了避免磁芯材料失去磁性,磁场热处理需在t

ac

温度附近,同时,沿磁芯的易磁化方向进行磁场热处理可以得到平滑的磁滞回线,改变其磁化行为,使得磁芯获得优异的高频特性,可以提高纳米晶电感的抗电流饱和能力。

18.本发明实施例使用上述的高磁感纳米晶合金,配合改进的复合热处理工艺,所述的复合热处理是由直带材经闪速加热磁弹应力处理后,卷绕成环形磁芯经纳米晶化处理,再施加磁场热处理;所得的高磁感纳米晶磁芯饱和磁感应强度大于1.24t。本发明实施例通过调整纳米晶磁芯的复合热处理工艺,有效提高了电感的抗电流饱和能力,而且具有良好的频率阻抗特性和插入损耗特性,这利于磁性器件的的小型化、简便化等设计及其功能的实现。

19.本发明提供一种纳米晶电感,由上述经过闪速加热磁弹应力与磁场复合处理而成的纳米晶磁芯、护盒和两组同向绕制的线圈组成。

20.其中,所提供的针对纳米晶电感磁芯的合金成分、闪速加热磁弹应力与磁场复合热处理方案如前文所述;其不仅兼具高的饱和磁感应强度和高磁导率,而且软磁性能优异,工艺简单。

21.本发明实施例所述的护盒一般为塑料材质盒状,优选由耐高温树脂材料制成,主要对纳米晶磁芯起到保护的作用。本发明实施例对所述护盒的结构等并无特殊限制,采用本领域常规即可。所述的线圈线径可为0.6-1.2mm,且线圈仅绕制一层。

22.在本发明的优选实施例中,所述纳米晶电感在100khz下单匝电感≥5μh,插入损耗≥30db,0-5a单匝电感衰减率≤10%。

23.本发明实施例提供如前文所述的纳米晶电感的制备方法,包括以下步骤:

24.s1、将铁基合金非晶直带材依次经闪速加热磁弹应力处理、纳米晶化处理、磁场热处理,得到高磁感的纳米晶磁芯;所述铁基合金非晶直带材的合金成分为fe-si-b-nb-cu-mf,m为mo、v、mn、al、p、cr中的一种或多种,且0≤f<3;

25.s2、将所述高磁感的纳米晶磁芯装入护盒进行保护,所述保护后的磁芯用漆包线绕制两组同向共模线圈,得到所述纳米晶电感。

26.本发明实施例提供了如下技术方案:

27.本发明实施例首先采用闪速加热磁弹应力与磁场复合处理等,制成纳米晶磁芯,再将复合热处理后的磁芯装入塑料护盒内,从而得到本实施例的高磁感纳米晶电感磁芯。最后,将保护后的磁芯用漆包线绕制两组同向共模线圈,从而得到本实施例的纳米晶电感。

28.在本发明的一些实施例中,制备纳米晶电感磁芯的合金成分为feasibbcnbdcuemf,m为mo、v、mn、al、cr、p中的一种或多种,且74≤a≤78,9≤b≤13,6≤c≤8,0.5≤d≤3,0.5≤e≤1.5,0≤f≤2.5。该合金制备所使用的原料均为市售,其中包括工业纯铁、纯硅、纯铜、硼铁(99%)、铌铁(99%)、纯钼等。

29.本发明所述的闪速加热磁弹应力与磁场复合处理等工艺如前所述,可参见图1,图1为本发明一些实施例中的复合热处理过程示意图。其中,闪速加热磁弹应力处理记为阶段一,施加拉力,温度可为390-500℃;阶段二是通过普通热处理使材料纳米晶化,温度可为540-600℃;阶段三是磁场热处理,施加磁场,温度可为360-500℃,获得纳米晶磁芯。

30.图2为本发明一些实施例的纳米晶电感产品示意图;其中,1、2分别为线圈、3为护盒+磁芯、4为护盒、5为磁芯。

31.在本发明的实施例中,所述纳米晶电感的耐高温树脂护盒4与磁芯5贴合,且具有保护磁芯的作用。在使用过程中将护盒与磁芯贴合,可以减少磁芯因移动而导致磁力线分布不对称所产生的漏磁。

32.在本发明的实施例中,所述纳米晶电感两组同向绕制的线圈1和线圈2,其中每组线圈匝数可为20-40匝,线径为0.6-1.2mm,且每组线圈仅绕制一层。线圈绕制一层的目的是避免产生寄生电容,这样可减少其在高频段对纳米晶电感的滤波能力的影响。

33.本发明实施例所述的纳米晶电感在100khz下单匝电感≥5μh,插入损耗≥30db,0-5a单匝电感衰减率≤10%。本发明所述的纳米晶电感的大阻抗在磁力线相互叠加的情况下,可以起到衰减干扰的作用;该纳米晶电感较大的插入损耗,可以有效减小噪声干扰;该纳米晶电感的电感衰减率越低,表明其抗饱和能力越强。

34.与现有的技术相比,本发明的有益效果在于:本发明制备的纳米晶电感磁芯具有优异的高频性能等特点,应用于纳米晶电感可以实现其小型化、高效率、高频化需求,拓宽了其在电力电子器件的产品市场和应用前景。本发明所提供的针对纳米晶电感磁芯的闪速加热磁弹应力与磁场复合热处理方案,简化了工艺,为纳米晶电感的大规模生产提供了一个新的生产途径。

附图说明

35.图1为本发明一些实施例中的复合热处理过程示意图;

36.图2为本发明一些实施例的纳米晶电感产品示意图;其中,1-线圈、2-线圈、3-护盒+磁芯、4-护盒、5-磁芯;

37.图3为实施例1中制备态(淬态)、第一阶段处理态的x射线衍射图;

38.图4为实施例1和对比例1的x射线衍射图。

具体实施方式

39.为了进一步说明本发明的技术方案,下面结合实施例对本发明优选的实施方案进行说明描述,但是应当理解,这些描述只是为了进一步说明本发明的特征和优点,而不是对本发明的限制。

40.实施例1:

41.本实施例的合金成分为fe

76

si

13

b8nb

1.5

cu1mo

0.5

,其制备所使用的原料均为市售,其

中包括工业纯铁、纯硅、纯铜、纯钼、硼铁(99%)和铌铁(99%);通过快淬法制备获得厚度为18μm的非晶直带材。本实施例的制备态(淬态)的热力学行为通过差示扫描量热仪获得。同时,将复合热处理分为三个阶段,阶段一:闪速加热磁弹应力处理;阶段二:普通热处理;阶段三:磁场热处理。

42.具体的复合热处理为:在大气环境下,将10mm宽的直条带施加10mpa的拉力,通过已经加热到至480℃的两块铁板之间,闪速加热保温时间为8s。随后,将经过闪速磁弹应力处理后的直带材通过自动卷绕机卷绕成内直径为20mm,外直径为23mm,高为10mm的环形磁芯。将制造出的环形磁芯装入处于氩气保护环境下的热处理炉,磁芯随炉升温至550℃温度保温30min进行纳米晶化热处理,保温结束后磁芯随炉冷却至室温、取出。最后,将晶化后的环形磁芯装入氩气保护环境下的磁场热处理炉,磁芯随炉升温至400℃温度保温60min,保温结束后磁芯随炉冷却至250℃、取出。施加磁场方向垂直于样品的圆周方向,使得磁芯的易磁化方向与施加磁场方向基本一致。磁场强度为64ka/m,保温开始阶段施加磁场,样品取出后停止施加磁场。

43.将复合热处理后的磁芯装入塑料护盒内,从而得到本实施例的高磁感纳米晶电感磁芯。使用自动卷绕机,将保护后的磁芯用直径0.8mm的漆包线绕制两组30匝同向共模线圈,从而得到本实施例的电感。

44.通过矢量网路分析仪(e5072a)获得插入损耗,阻抗分析仪(agilent4294a)获得阻抗和电感(可见表1),使用7410型号振动样品磁强计测试磁芯的饱和磁感应强度(可见表2)。本实施例的制备态(淬态)、第一阶段处理态和三阶段完整处理态样品的微观结构,通过x射线衍射仪(d8advance型xrd)分析获得,结果分别如图3、图4所示。

45.图3为实施例1中制备态(淬态)、第一阶段处理态的x射线衍射图;从图3可见,经过阶段一闪速加热磁弹应力处理后直带材在65

°

出现了晶化峰,是应力诱导晶粒的择优取向造成的,表明其析出了少量尺寸较小的晶粒,同时其局域结构发生改变,形成了类α-fe短程有序结构。

46.实施例2:

47.本实施例的合金成分为fe

74

mn2cu1si

13

b8nb2,其制备所使用的原料均为市售,其中包括工业纯铁、纯硅、纯铜、纯锰、硼铁(99%)和铌铁(99%);通过快淬法制备获得厚度为18μm的非晶直带材。本实施例的制备态(淬态)的热力学行为通过差示扫描量热仪获得。同时,将复合热处理分为三个阶段,阶段一:闪速加热磁弹应力处理;阶段二:普通热处理;阶段三:磁场热处理。

48.具体的复合热处理为:在大气环境下,将10mm宽的直条带施加10mpa的拉力,通过已经加热到至500℃的两块铁板之间,闪速加热保温时间为8s。随后,将经过闪速磁弹应力处理后的直带材通过自动卷绕机卷绕成内直径为20mm,外直径为23mm,高为10mm的环形磁芯。将制造出的环形磁芯装入处于氩气保护环境下的热处理炉,磁芯随炉升温至560℃温度保温60min进行纳米晶化热处理,保温结束磁芯随炉冷却至室温取出。最后将晶化后的环形磁芯装入氩气保护环境下的磁场热处理炉,磁芯随炉升温至400℃温度保温60min,保温结束后磁芯随炉冷却至250℃取出。施加磁场方向垂直于样品的圆周方向,使得磁芯的易磁化方向与施加磁场方向基本一致。磁场强度为64ka/m,保温开始阶段施加磁场,样品取出后停止施加磁场。

49.将复合热处理后的磁芯装入塑料护盒内,从而得到本实施例的高磁感纳米晶电感磁芯。将保护后的磁芯使用自动卷绕机,用直径0.8mm的漆包线绕制两组30匝同向共模线圈,从而得到本实施例的电感。

50.通过矢量网路分析仪(e5072a)获得插入损耗,阻抗分析仪(agilent4294a)获得阻抗和电感,使用7410型号振动样品磁强计测试磁芯的饱和磁感应强度(可见表2)。

51.实施例3:

52.本实施例的合金成分为fe

76v2

cu1si

12

b7nb2,其制备所使用的原料均为市售,其中包括工业纯铁、纯硅、纯铜、纯钒、硼铁(99%)和铌铁(99%);通过快淬法制备获得厚度为18μm的非晶直带材。本实施例的制备态(淬态)的热力学行为通过差示扫描量热仪获得。同时将复合热处理分为三个阶段,阶段一:闪速加热磁弹应力处理;阶段二:普通热处理;阶段三:磁场热处理。

53.具体的复合热处理为:在大气环境下,将10mm宽的直条带施加20mpa的拉力,通过已经加热到至460℃的两块铁板之间,闪速加热保温时间为6s。随后,将经过闪速磁弹应力处理后的直带材通过自动卷绕机卷绕成内直径为20mm,外直径为23mm,高为10mm的环形磁芯。将制造出的环形磁芯装入处于氩气保护环境下的热处理炉,磁芯随炉升温至560℃温度保温45min进行纳米晶化热处理,保温结束磁芯随炉冷却至室温取出。最后将晶化后的环形磁芯装入氩气保护环境下的磁场热处理炉,磁芯随炉升温至420℃温度保温120min,保温结束后磁芯随炉冷却至250℃取出。施加磁场方向垂直于样品的圆周方向,使得磁芯的易磁化方向与施加磁场方向基本一致。磁场强度为40ka/m,保温开始阶段施加磁场,样品取出后停止施加磁场。

54.将复合热处理后的磁芯装入塑料护盒内,从而得到本实施例的高磁感纳米晶电感磁芯。将保护后的磁芯使用自动卷绕机,用直径0.8mm的漆包线绕制两组30匝同向共模线圈,从而得到本实施例的电感。

55.通过矢量网路分析仪(e5072a)获得插入损耗,阻抗分析仪(agilent4294a)获得阻抗和电感,使用7410型号振动样品磁强计测试磁芯的饱和磁感应强度(可见表2)。

56.实施例4:

57.本实施例的合金成分为fe

77

si

12

b7nb2cu1p1,其制备所使用的原料均为市售,其中包括工业纯铁、纯硅、纯铜、硼铁(99%)和铌铁(99%)和磷铁(99%);通过快淬法制备获得厚度为18μm的非晶直带材。本实施例的制备态(淬态)的热力学行为通过差示扫描量热仪获得。同时将复合热处理分为三个阶段,阶段一:闪速加热磁弹应力处理;阶段二:普通热处理;阶段三:磁场热处理。

58.具体的复合热处理为:在大气环境下,将10mm宽的直条带施加15mpa的拉力,通过已经加热到至450℃的两块铁板之间,闪速加热保温时间为8s。随后,将经过闪速磁弹应力处理后的直带材通过自动卷绕机卷绕成内直径为20mm,外直径为23mm,高为10mm的环形磁芯。将制造出的环形磁芯装入处于氩气保护环境下的热处理炉,磁芯随炉升温至580℃温度保温30min进行纳米晶化热处理,保温结束磁芯随炉冷却至室温取出。最后将晶化后的环形磁芯装入氩气保护环境下的磁场热处理炉,磁芯随炉升温至380℃温度保温60min,保温结束后磁芯随炉冷却至250℃取出。施加磁场方向垂直于样品的圆周方向,使得磁芯的易磁化方向与施加磁场方向基本一致。磁场强度为60ka/m,保温开始阶段施加磁场,样品取出后停

止施加磁场。

59.将复合热处理后的磁芯装入塑料护盒内,从而得到本实施例的高磁感纳米晶电感磁芯。将保护后的磁芯使用自动卷绕机用直径0.8mm的漆包线绕制两组30匝同向共模线圈,从而得到本实施例的电感。

60.通过矢量网路分析仪(e5072a)获得插入损耗,阻抗分析仪(agilent4294a)获得阻抗和电感,使用7410型号振动样品磁强计测试磁芯的饱和磁感应强度(可见表2)。

61.实施例5:

62.本实施例的合金成分为fe

75

si

12

b8nb2cu1al2,其制备所使用的原料均为市售,其中包括工业纯铁、纯硅、纯铜、纯铝、硼铁(99%)和铌铁(99%);通过快淬法制备获得厚度为18μm的非晶直带材。本实施例的制备态(淬态)的热力学行为通过差示扫描量热仪获得。同时将复合热处理分为三个阶段,阶段一:闪速加热磁弹应力处理;阶段二:普通热处理;阶段三:磁场热处理。

63.具体的复合热处理为:在大气环境下,将10mm宽的直条带施加15mpa的拉力,通过已经加热到至460℃的两块铁板之间,闪速加热保温时间为8s。随后,将经过闪速磁弹应力处理后的直带材通过自动卷绕机卷绕成内直径为20mm,外直径为23mm,高为10mm的环形磁芯。将制造出的环形磁芯装入处于氩气保护环境下的热处理炉,磁芯随炉升温至570℃温度保温30min进行纳米晶化热处理,保温结束磁芯随炉冷却至室温取出。最后将晶化后的环形磁芯装入氩气保护环境下的磁场热处理炉,磁芯随炉升温至420℃温度保温75min,保温结束后磁芯随炉冷却至250℃取出。施加磁场方向垂直于样品的圆周方向,使得磁芯的易磁化方向与施加磁场方向基本一致,磁场强度为50ka/m,保温开始阶段施加磁场,样品取出后停止施加磁场。

64.将复合热处理后的磁芯装入塑料护盒内,从而得到本实施例的高磁感纳米晶电感磁芯。将保护后的磁芯使用自动卷绕机用直径0.8mm的漆包线绕制两组30匝同向共模线圈,从而得到本实施例的电感。

65.通过矢量网路分析仪(e5072a)获得插入损耗,阻抗分析仪(agilent4294a)获得阻抗和电感,使用7410型号振动样品磁强计测试磁芯的饱和磁感应强度(可见表2)。

66.实施例6:

67.本实施例的合金成分为fe

75.8

si

12

b8nb

2.6

cu

0.6

p1,其制备所使用的原料均为市售,其中包括工业纯铁、纯硅、纯铜、硼铁(99%)和铌铁(99%)和磷铁(99%);通过快淬法制备获得厚度为18μm的非晶直带材。本实施例的制备态(淬态)的热力学行为通过差示扫描量热仪获得。同时将复合热处理分为三个阶段,阶段一:闪速加热磁弹应力处理;阶段二:普通热处理;阶段三:磁场热处理。

68.具体的复合热处理为:在大气环境下,将10mm宽的直条带施加30mpa的拉力,通过已经加热到至450℃的两块铁板之间,闪速加热保温时间为4s。随后,将经过闪速磁弹应力处理后的直带材通过自动卷绕机卷绕成内直径为20mm,外直径为23mm,高为10mm的环形磁芯。将制造出的环形磁芯装入处于氩气保护环境下的热处理炉,磁芯随炉升温至570℃温度保温45min进行纳米晶化热处理,保温结束磁芯随炉冷却至室温取出。最后将晶化后的环形磁芯装入氩气保护环境下的磁场热处理炉,磁芯随炉升温至450℃温度保温90min,保温结束后磁芯随炉冷却至250℃取出。施加磁场方向垂直于样品的圆周方向,使得磁芯的易磁化

方向与施加磁场方向基本一致。磁场强度为50ka/m,保温开始阶段施加磁场,样品取出后停止施加磁场。

69.将复合热处理后的磁芯装入塑料护盒内,从而得到本实施例的高磁感纳米晶电感磁芯。将保护后的磁芯使用自动卷绕机用直径0.8mm的漆包线绕制两组30匝同向共模线圈,从而得到本实施例的电感。

70.通过矢量网路分析仪(e5072a)获得插入损耗,阻抗分析仪(agilent4294a)获得阻抗和电感,使用7410型号振动样品磁强计测试磁芯的饱和磁感应强度(可见表2)。

71.对比例1:

72.本对比例选用的合金成分与实施例1的合金成分均为fe

76

si

13

b8nb

1.5

cu1mo

0.5

,不同之处在于:复合热处理过程只包括阶段二和阶段三。通过快淬法制备获得厚度为18μm的非晶带材,随后将直带材通过自动卷绕机,卷绕成内直径为20mm,外直径为23mm,高为10mm的环形磁芯。将制造出的环形磁芯装入处于氩气保护环境下的热处理炉,磁芯随炉升温至550℃温度保温30min进行纳米晶化热处理,保温结束磁芯随炉冷却至室温取出。最后将晶化后的环形磁芯装入氩气保护环境下的磁场热处理炉,磁芯随炉升温至400℃温度保温60min,保温结束后磁芯随炉冷却至250℃取出。施加磁场方向垂直于样品的圆周方向,使得磁芯的易磁化方向与施加磁场方向基本一致。磁场强度为64ka/m,保温开始阶段施加磁场,样品取出后停止施加磁场。

73.将热处理后的磁芯装入塑料护盒内,从而得到本对比例的纳米晶电感磁芯。将保护后的磁芯使用自动卷绕机用直径0.8mm的漆包线绕制两组30匝同向共模线圈,从而得到本实施例的纳米晶电感。

74.通过矢量网路分析仪(e5072a)获得插入损耗,阻抗分析仪(agilent4294a)获得阻抗和电感,使用7410型号振动样品磁强计测试磁芯的饱和磁感应强度(可见表2)。

75.对比例2:

76.本对比例选用的合金成分为fe

74

mn2cu1si

13

b8nb2,通过快淬法制备获得厚度为18μm的非晶带材,随后将直带材通过自动卷绕机,卷绕成内直径为20mm,外直径为23mm,高为10mm的环形磁芯。将制造出的环形磁芯装入处于氩气保护环境下的热处理炉,磁芯随炉升温至560℃温度保温60min进行纳米晶化热处理,保温结束磁芯随炉冷却至室温取出。最后将晶化后的环形磁芯装入氩气保护环境下的磁场热处理炉,磁芯随炉升温至400℃温度保温60min,保温结束后磁芯随炉冷却至250℃取出。施加磁场方向垂直于样品的圆周方向,使得磁芯的易磁化方向与施加磁场方向基本一致。磁场强度为64ka/m,保温开始阶段施加磁场,样品取出后停止施加磁场。

77.将热处理后的磁芯装入塑料护盒内,从而得到本对比例的纳米晶电感磁芯。将保护后的磁芯使用自动卷绕机,用直径0.8mm的漆包线绕制两组30匝同向共模线圈,从而得到本实施例的纳米晶电感。

78.通过矢量网路分析仪(e5072a)获得插入损耗,阻抗分析仪(agilent4294a)获得阻抗和电感,使用7410型号振动样品磁强计测试磁芯的饱和磁感应强度(可见表2)。

79.实施例1、2与对比例1、2的不同之处在于复合热处理的方案不同,在不同的复合热处理获得的100khz下纳米晶电感的阻抗、插入损耗和电感性能如表1所示。为了方便与其他纳米晶电感性能对比,本发明的电感值均经过归一化处理,代表每匝的电感量la=l/n2。从

表1可知,本发明实施例所述的纳米晶电感在100khz下单匝电感≥5μh,插入损耗≥30db,0-5a单匝电感衰减率≤10%。

80.表1:本发明实施例与对比例的电感的性能

[0081] 阻抗(kω)插入损耗(db)电感(μh)实施例14.0335.28实施例24.4355.70对比例13.0234.21对比例23.1244.55

[0082]

从图4可见,实施例1在阶段一闪速加热磁弹应力处理过程中形成部分晶粒择优取向被保留下来,同时在后续的晶化过程中更多的si原子固溶于α-fe中,形成了do3结构,使得纳米晶软磁材料具有优异的软磁性能。

[0083]

对比例3:

[0084]

本对比例选用的合金成分为fe

73.5

si

13.5

b9cu1nb3,其制备所使用的原料均为市售,其中包括工业纯铁、纯硅、纯铜、硼铁(99%)和铌铁(99%);通过快淬法制备获得厚度为18μm的非晶带材,随后将带材使用自动卷绕机制备成内径为20mm,外径为23mm,高为10mm的环形磁芯。将制造出的环形磁芯装入处于高纯度氩气保护环境下的磁场热处理炉,将环形磁芯首先在450℃的温度下保温60min,随后继续加热到550℃保温120min。该阶段施加磁场方向垂直于样品的圆周方向(与磁芯的易磁化方向大体一致),磁场强度为64ka/m,所施加的磁场从开始升温保持到环形磁芯热处理工序结束。

[0085]

将热处理后的磁芯装入塑料护盒内,从而得到本对比例的纳米晶电感磁芯。将保护后的磁芯使用自动卷绕机用直径0.8mm的漆包线绕制两组30匝同向共模线圈,从而得到本实施例的纳米晶电感。

[0086]

通过矢量网路分析仪(e5072a)获得插入损耗,阻抗分析仪(agilent4294a)获得阻抗和电感,使用7410型号振动样品磁强计测试磁芯的饱和磁感应强度(可见表2)。

[0087]

表2为实施例1~6和对比例1~3与在100khz下电感随外加电流的变化,其衰减能力表示出其抗饱和能力的强弱。bs是饱和磁感应强度。

[0088]

表2:本发明实施例1~6和对比例1~3的电感的抗饱和能力

[0089] bs(t)0-5a单匝电感衰减率(100khz)实施例11.386.2%实施例21.328.5%实施例31.367.2%实施例41.395.7%实施例51.357.3%实施例61.347.4%对比例11.3815.3%对比例21.3212.5%对比例31.2420.2%

[0090]

对比可见,本发明实施例具有优异性能的原因主要得益于闪速磁弹应力处理和磁场热处理。首先闪速应力处理使得纳米晶软磁材料在闪速应力处理过程中析出团簇,形成

了类α-fe短程有序,降低了类feb短程有序区面积,有效提高了cu团簇数密度。同时fe原子在非晶基体中不断富集,fe团簇的数量不断增多,导致α-fe(si)相形核位置密度增多,最终可获得高密度细小均匀的纳米晶晶粒。因此,本发明可使得纳米晶软磁材料具有优异的软磁性能,从而提高了纳米晶电感的电感和阻抗特性。随后的磁场热处理可诱导单轴各向异性与平均随机各向异性相竞争,可形成以转动为主,伴随畴壁位移和分裂的磁化行为。且随频率升高,畴壁细化明显,进而可显著降低剩余损耗。因此,本发明可使得其获得优异的高频特性,从而提高了纳米晶电感抗电流饱和能力。

[0091]

综上,本发明实施例使用高磁感纳米晶合金,配合改进的复合热处理工艺,使得到的高磁感纳米晶电感具有良好的频率阻抗特性和插入损耗特性,同时提高了其抗饱和能力,可以实现小型化、高效率、高频化需求,扩宽了其应用范围。

[0092]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1