一种动力电池集流体耐热涂碳铝箔及其制备方法

1.本发明属于动力电池集流体领域,涉及一种动力电池集流体耐热涂碳铝箔及其制备方法。

背景技术:

2.在动力锂离子电池中,正极活性物质与铝箔集流体之间会有较大的接触电阻,使用时会产生极化,也是影响电池内阻的重要因素。在铝箔表面涂覆碳层可以增加铝箔与正极活性材料接触程度,从而显著降低接触电阻(约65%)。此外,铝箔涂覆的碳层还能增加活性材料与集流体的粘附力,保护铝箔增加电池循环寿命,改善高倍率性能和低温性能,现已成为动力锂离子电池的主流技术方案。

3.导电碳浆是涂碳铝箔集流体的关键技术,性能良好的导电碳浆应具有以下特性:第一步:与铝箔的粘接力好,碳浆中的粘接剂要与铝箔表面具有较强的化学物理作用,确保碳层良好的力学稳定性。第二步导电率高,导电碳材料的导电性良好,其含量在碳层中的相对含量尽量高(50%以上)。第三步:耐热及耐化学性能良好,选用的粘接剂具有良好的耐热性能,较强的耐化学腐蚀、耐氧化、阻燃性等。

4.为了最大程度提升碳层的导电性能,一方面需要根据不同形态、尺寸的导电碳材料进行级配,发挥其导电、力学性能的协同增强作用;另一方面需要将这些导电碳材料充分的分散在浆料中,提高导电性的同时避免团聚造成碳层的不均匀性;此外,导电碳浆中添加的粘接剂要有良好的分散能力和粘接力。

5.经典的导电碳材料主要有导电炭黑、各种石墨粉体、碳纳米管/纤维、石墨烯等,这些碳材料形态、导电性能、尺寸、成本相差很大,在碳涂层中对导电性、导热性、力学性能的作用不近相同,需要根据导电性、粘接力、成本等多种因素综合考虑进行级配。同时,几乎所有粉体碳材料在实际使用过程中有一个共性难点是分散性差,通常的解决方案是用硝酸、双氧水、分散剂等手段表面改性,这样虽可以显著提高碳材料在体系中的分散均匀性,但会带来操作繁琐、环境污染、外加剂过多等不足。

6.对于导电碳浆中的粘接剂,经典的技术方案是使用热固性树脂,可满足实际使用技术要求,例如聚氨酯、环氧-胺类的双组分体系等,但为后续涂覆施工便利,还需在高固含量时添加有机溶剂减低碳浆的粘度,这会同时带来环境污染等不足;此外,这些热固性树脂的固化物时需要较高温度固化处理,造成铝箔严重变形等技术缺陷,同时所得其最终固化物不具耐高温、阻燃特性,安全性能不足。

技术实现要素:

7.1.所要解决的技术问题:动力电池集流体耐热涂碳铝箔,在铝箔表面涂有导电碳浆,现有导电碳浆分散性差,生产过程中有操作繁琐、环境污染、外加剂过多等不足,同时所得其最终固化物不具耐高温、阻燃特性,安全性能不足。

8.2.技术方案:为了解决以上问题,本发明提供了一种动力电池集流体耐热涂碳铝箔,其特征在于:所述铝箔涂有导电碳浆,其导电碳浆的组分及质量百分比为:导电碳材料10-30%,水溶性无机-有机复合粘接剂1-5%,纳米氧化镁0.05-0.5%,水性溶剂67.55-88.95%。

9.进一步,所述导电碳材料为导电炭黑、胶体石墨、少层石墨烯、碳纳米管中的两种或数种的混合物。

10.进一步,所述导电炭黑的粒径为5-50 nm,所述胶体石墨的粒径为0.5-20

ꢀµ

m,所述少层石墨烯为3-10层,所述碳纳米管的直径为直径5-100nm,长度0.1-5

µ

m。

11.进一步,所述导电碳材料中导电炭黑、胶体石墨、少层石墨烯、碳纳米管的质量比为25-70:70-25:5-0.5::0-4.5。

12.所述水溶性无机-有机复合粘接剂在后续固化中形成互穿网络的复合结构,提供涂层良好的力学、耐热及耐化学特性,所述水溶性无机-有机粘接剂中无机粘接剂与有机粘接剂的质量比为1:1-5,所述无机粘接剂为水溶性磷酸铝,所述有机粘接剂为水性氟碳乳液、硅丙乳液、水性自乳化环氧树脂中的一种或数种的混合物。

13.进一步,所述纳米复合固化剂为粒径为5-100 nm的氧化锌与氧化镁复配得到,其质量比为1:0.2-2。纳米复合固化剂提供粘接剂优异的低温自固化性能。

14.进一步,所述水性溶剂为水、水溶性醇类任意比例的混合物。

15.本发明还提供了一种所述的动力电池集流体耐热涂碳铝箔的制备方法,包括以下步骤:第一步:将导电碳材料在温度为40-80℃、密闭条件下用臭氧预处理1-10 min;第二步:将水溶性无机粘接剂溶于水性溶剂,加入纳米复合固化剂,常温搅拌反应1-10min,再加入有机粘接剂,搅拌混合均匀,而后再加入第一步中的导电碳材料,用3000 r/min以上高速分散机分散2-5 h,得到均匀的导电碳浆;第三步:将第二步中导电碳浆涂覆在铝箔表面,在60-120℃热风烘箱中保持10-300 s,既得耐热涂碳铝箔集流体。

16.所述臭氧浓度在50-200 mg/m3之间。

17.所述耐热涂碳铝箔涂覆层厚度0.5-2

µ

m。

18.3.有益效果:本发明的耐热涂碳铝箔采用级配的多形态碳基复合导电组分,增加了碳材料之间的接触,降低了涂层的电阻同时提高了涂层的强度。本发明导电碳材料采用臭氧预处理,在不加入助剂的情况下高效解决了碳材料不易分散的难题。本发明采用无机-有机复合粘接剂,显著降低了粘接剂用量,保证涂碳层优良导电性及粘接强度,同时赋予涂层耐高温性(长期使用温度可达250℃,短时极限温度300℃)、阻燃性及良好化学稳定性。本发明采用的无机-有机复合粘接剂较低的温度下即可交联固化,避免温度过高造成涂碳铝箔严重变形。

具体实施方式

19.面结合实施例对本发明做进一步说明实施例1本实施例提供一种动力电池集流体耐热涂碳铝箔及其制备方法,包括以下内容:导电碳浆由以下质量百分比的组分组成:导电碳材料30%,水溶性无机-有机复合粘接剂1%,纳米复合固化剂0.5%,溶剂

68.5%。

20.其中所述碳导电材料由质量比为25:70的导电炭黑和胶体石墨组成,导电炭黑粒径为5-50nm,胶体石墨粒径为0.5-20

µ

m;所述水溶性无机-有机复合粘接剂中的无机组分为磷酸铝,有机组分为水性氟碳乳液,两者质量比为1:1;所述纳米复合固化剂的平均粒径为100nm;所述溶剂为去离子水。

21.耐热涂碳铝箔制备方法由以下步骤组成:第一步:将导电碳材料置于40℃、50 mg/m3的臭氧环境下预处理10min。

22.第二步:将水溶性无机粘接剂溶解于溶剂,加入纳米氧化镁,常温搅拌反应1min,再加入有机复合粘接剂,搅拌混合均一,而后再加入第一步中的导电碳材料,用高速分散机在3500 r/min转速下分散5h,得到均匀的导电碳浆。

23.第三步:将第二步中导电碳浆涂覆在铝箔表面,在60℃热风烘箱中保持300s,最终得到涂覆层厚度为2

µ

m的耐热涂碳铝箔。

24.实施例2本实施例提供一种动力电池集流体耐热涂碳铝箔及其制备方法,包括以下内容:导电碳浆由以下质量百分比的组分组成:导电碳材料30%,水溶性无机-有机复合粘接剂2%,纳米复合固化剂0.45%,溶剂67.55%。

25.其中所述碳导电材料由质量比为30:5的导电炭黑和少层石墨烯组成,导电炭黑粒径为5-50nm,少层石墨烯的碳层数为3-10层;所述水溶性无机-有机复合粘接剂中的无机组分为磷酸铝,有机组分为硅丙乳液,两者质量比为1:2;所述纳米复合固化剂的平均粒径为100nm;所述溶剂为10%乙醇水溶液。

26.耐热涂碳铝箔制备方法由以下步骤组成:第一步:将导电碳材料置于40℃、50 mg/m3的臭氧环境下预处理10min。

27.第二步:将水溶性无机粘接剂溶解于溶剂,加入纳米氧化锌,常温搅拌反应1min,再加入有机复合粘接剂,搅拌混合均一,再加入第一步中的导电碳材料,用高速分散机在3500r/min转速下分散3h,得到均匀的导电碳浆。

28.第三步:将第二步中导电碳浆涂覆在铝箔表面,在70℃热风烘箱中保持280s,最终得到涂覆层厚度为2

µ

m的耐热涂碳铝箔。

29.实施例3本实施例提供一种动力电池集流体耐热涂碳铝箔及其制备方法,包括以下内容:导电碳浆由以下质量百分比的组分组成:导电碳材料25%,水溶性无机-有机复合粘接剂3%,纳米复合固化剂0.4%,溶剂71.6%。

30.其中所述碳导电材料由质量比为40:4.5的导电炭黑和碳纳米管组成,导电炭黑粒径为5-50nm,碳纳米管的直径为5-100nm且长度为0.1-5

µ

m;所述水溶性无机-有机复合粘接剂中的无机组分为磷酸铝,有机组分为水性自乳化环氧树脂,两者质量比为1:3;所述纳米复合固化剂的平均粒径为100nm;所述溶剂为30%乙醇水溶液。

31.耐热涂碳铝箔制备方法由以下步骤组成:第一步:将导电碳材料置于50℃、100 mg/m3的臭氧环境下预处理8min。

32.第二步:将水溶性无机粘接剂溶解于溶剂,加入纳米氧化锌与氧化镁1:2复配的固化剂,常温搅拌反应10min,再加入有机复合粘接剂,搅拌混合均一,再加入第一步中的导电碳材料,用高速分散机在3500r/min转速下分散4h,得到均匀的导电碳浆。

33.第三步:将第二步中导电碳浆涂覆在铝箔表面,在80℃热风烘箱中保持240s,最终得到涂覆层厚度为2

µ

m的耐热涂碳铝箔。

34.实施例4本实施例提供一种耐高温涂碳铝箔集流体及其制备方法,包括以下内容:导电碳浆由以下质量百分比的组分组成:导电碳材料25%,水溶性无机-有机复合粘接剂4%,纳米复合固化剂0.35%,溶剂70.65%。

35.其中所述碳导电材料由质量比为60:0.5的胶体石墨和少层石墨烯组成,胶体石墨粒径为0.5-20

µ

m,少层石墨烯的碳层数为3-10层;所述水溶性无机-有机复合粘接剂中的无机组分为磷酸铝,有机组分为水性氟碳乳液/硅丙乳液(质量比为1:1),两者质量比为1:4;所述纳米复合固化剂的平均粒径为50nm;所述溶剂为40%乙醇水溶液。

36.耐高温涂碳铝箔集流体制备方法由以下步骤组成:第一步:将导电碳材料置于50℃、100 mg/m3的臭氧环境下预处理7min。

37.第二步:将水溶性无机粘接剂溶解于溶剂,加入纳米氧化锌与氧化镁1:0.2复配的固化剂,常温搅拌反应5min,再加入有机复合粘接剂,搅拌混合均一,再加入第一步中的导电碳材料,用高速分散机在3500r/min转速下分散5h,得到均匀的导电碳浆。

38.第三步:将第二步中导电碳浆涂覆在铝箔表面,在90℃热风烘箱中保持200s,最终得到涂覆层厚度为1.5

µ

m的耐热涂碳铝箔。

39.实施例5本实施例提供一种动力电池集流体耐热涂碳铝箔及其制备方法,包括以下内容:导电碳浆由以下质量百分比的组分组成:导电碳材料20%,水溶性无机-有机复合粘接剂5%,纳米复合固化剂0.3%,溶剂74.7%。

40.其中所述碳导电材料由质量比为50:4的胶体石墨和碳纳米管组成,胶体石墨粒径为0.5-20

µ

m,碳纳米管的直径为5-100nm且长度为0.1-5

µ

m;所述水溶性无机-有机复合粘接剂中的无机组分为磷酸铝,有机组分为水性氟碳乳液/水性自乳化环氧树脂(质量比为1:1),两者质量比为1:5;所述纳米复合固化剂的平均粒径为50nm;所述溶剂为75%乙醇水溶液。

41.耐热涂碳铝箔制备方法由以下步骤组成:第一步:将导电碳材料置于60℃、150 mg/m3的臭氧环境下预处理7min。

42.第二步:将水溶性无机粘接剂溶解于溶剂,加入纳米氧化锌与氧化镁1:0.2复配的固化剂,常温搅拌反应5min,再加入有机复合粘接剂,搅拌混合均一,再加入第一步中的导电碳材料,用高速分散机在3500r/min转速下分散2h,得到均匀的导电碳浆。

43.第三步:将第二步中导电碳浆涂覆在铝箔表面,在100℃热风烘箱中保持160s,最终得到涂覆层厚度为1.5

µ

m的耐热涂碳铝箔。

44.实施例6

ꢀ

本实施例提供一种动力电池集流体耐热涂碳铝箔及其制备方法,包括以下内容:导电碳浆由以下质量百分比的组分组成:导电碳材料20%,水溶性无机-有机复合粘接剂4%,纳米复合固化剂0.25%,溶剂75.75%。

45.其中所述碳导电材料由质量比为50:40:2的导电炭黑、胶体石墨和少层石墨烯组成,导电炭黑粒径为5-50nm,胶体石墨粒径为0.5-20

µ

m,少层石墨烯的碳层数为3-10层;所述水溶性无机-有机复合粘接剂中的无机组分为磷酸铝,有机组分为硅丙乳液/水性自乳化环氧树脂(质量比为1:1),两者质量比为1:4;所述纳米复合固化剂的平均粒径为50nm;所述溶剂为20%正丙醇水溶液。

46.耐热涂碳铝箔制备方法由以下步骤组成:第一步:将导电碳材料置于60℃、150 mg/m3的臭氧环境下预处理6min。

47.第二步:将水溶性无机粘接剂溶解于溶剂,加入纳米氧化锌与氧化镁1:0.2复配的固化剂,常温搅拌反应5min,再加入有机复合粘接剂,搅拌混合均一,再加入第一步中的导电碳材料,用高速分散机在3500r/min转速下分散3h,得到均匀的导电碳浆。

48.第三步:将第二步中导电碳浆涂覆在铝箔表面,在100℃热风烘箱中保持140s,最终得到涂覆层厚度为1

µ

m的耐热涂碳铝箔。

49.实施例7本实施例提供一种耐动力电池集流体耐热涂碳铝箔及其制备方法,包括以下内容:导电碳浆由以下质量百分比的组分组成:导电碳材料15%,水溶性无机-有机复合粘接剂3%,纳米复合固化剂0.2%,溶剂81.8%。

50.其中所述碳导电材料由质量比为60:3:3的导电炭黑、少层石墨烯和碳纳米管组成,导电炭黑粒径为5-50nm,少层石墨烯的碳层数为3-10层,碳纳米管的直径为5-100nm且长度为0.1-5

µ

m;所述水溶性无机-有机复合粘接剂中的无机组分为磷酸铝,有机组分为水性氟碳乳液/硅丙乳液/水性自乳化环氧树脂(质量比为1:1:1),两者质量比为1:3.5;所述纳米复合固化剂的平均粒径为10 nm;所述溶剂为60%正丙醇水溶液。

51.耐热涂碳铝箔制备方法由以下步骤组成:第一步:将导电碳材料置于70℃、200 mg/m3的臭氧环境下预处理4min。

52.第二步:将水溶性无机粘接剂溶解于溶剂,加入纳米氧化锌与氧化镁1:0.2复配的固化剂,常温搅拌反应5min,再加入有机复合粘接剂,搅拌混合均一,再加入第一步中的导电碳材料,用高速分散机在3500r/min转速下分散1h,得到均匀的导电碳浆。

53.第三步:将第二步中导电碳浆涂覆在铝箔表面,在110℃热风烘箱中保持100s,最终得到涂覆层厚度为1

µ

m的耐热涂碳铝箔。

54.实施例8本实施例提供一种动力电池集流体耐热涂碳铝箔及其制备方法,包括以下内容:导电碳浆由以下质量百分比的组分组成:导电碳材料15%,水溶性无机-有机复合粘接剂2%,纳米复合固化剂0.15%,溶剂82.85%。

55.其中所述碳导电材料由质量比为30:4:2的胶体石墨、少层石墨烯和碳纳米管组成,胶体石墨粒径为0.5-20

µ

m,少层石墨烯的碳层数为3-10层,碳纳米管的直径为5-100nm且长度为0.1-5

µ

m;所述水溶性无机-有机复合粘接剂中的无机组分为磷酸铝,有机组分为水性氟碳乳液,两者质量比为1:3;所述纳米复合固化剂的平均粒径为10nm;所述溶剂为80%正丙醇水溶液。

56.耐热涂碳铝箔制备方法由以下步骤组成:第一步:将导电碳材料置于80℃、200 mg/m3的臭氧环境下预处理2min。

57.第二步:将水溶性无机粘接剂溶解于溶剂,加入纳米氧化锌与氧化镁1:0.2复配的固化剂,常温搅拌反应5min,再加入有机复合粘接剂,搅拌混合均一,再加入第一步中的导电碳材料,用高速分散机在3500r/min转速下分散1h,得到均匀的导电碳浆。

58.第三步:将第二步中导电碳浆涂覆在铝箔表面,在120℃热风烘箱中保持50s,最终得到涂覆层厚度为0.5

µ

m的耐热涂碳铝箔。

59.实施例9本实施例提供一种动力电池集流体耐热涂碳铝箔及其制备方法,包括以下内容:导电碳浆由以下质量百分比的组分组成:导电碳材料10%,水溶性无机-有机复合粘接剂1%,纳米复合固化剂0.05%,溶剂88.95%。

60.其中所述碳导电材料由质量比为70:25:5:1的导电炭黑、胶体石墨、少层石墨烯和碳纳米管组成,导电炭黑粒径为5-50nm,胶体石墨粒径为0.5-20

µ

m,少层石墨烯的碳层数为3-10层,碳纳米管的直径为5-100nm且长度为0.1-5

µ

m;所述水溶性无机-有机复合粘接剂中的无机组分为磷酸铝,有机组分为硅丙乳液,两者质量比为1:1.5;所述纳米复合固化剂的平均粒径为10nm;所述溶剂为25%乙醇25%正丙醇与50%水的混合液。

61.耐热涂碳铝箔制备方法由以下步骤组成:第一步:将导电碳材料置于80℃、200 mg/m3的臭氧环境下预处理1min。

62.第二步:将水溶性无机粘接剂溶解于溶剂,加入纳米氧化锌与氧化镁1:0.2复配的固化剂,常温搅拌反应5min,再加入有机复合粘接剂,搅拌混合均一,再加入第一步中的导电碳材料,用高速分散机在3500r/min转速下分散2h,得到均匀的导电碳浆。

63.第三步:将第二步中导电碳浆涂覆在铝箔表面,在120℃热风烘箱中保持10s,最终得到涂覆层厚度为0.5

µ

m的耐热涂碳铝箔。

64.将上述实施例按照如下方法进行性能测试:第一步:表面电阻率:利用四探针方阻仪测量样品的方阻,然后按下式计算表面电阻率。

65.第二步:碳层剥离强度:根据gb-t2791-1995对t剥离强度进行测定。

66.第三步:耐溶剂性能测试:利用脱脂棉球浸渍目标溶剂,取出棉球时无溶剂滴落,用1000-2000g的力在碳层120mm

×

25mm的区域内进行反复擦拭,擦拭速度保持在每分钟60次左右,直到碳层破损露出底材,记录擦拭次数。实验数据如表1所示。

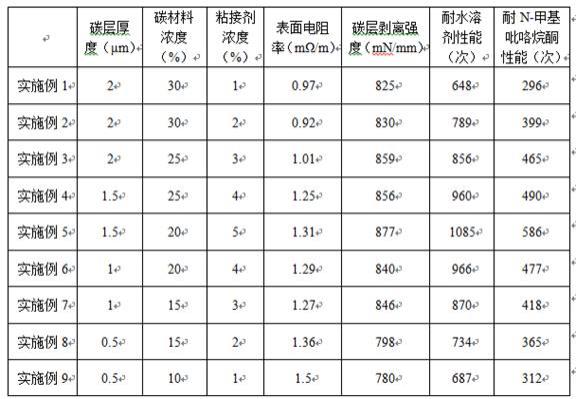

67.表1:各个实施例的实验数据

。

68.从表1可以看出,粘结剂的浓度低于4%,最低的实施例只有1%,表面电阻率最低只有0.92,碳层剥离强度最高达到877。

69.本发明提出一种导电性高、耐高温、耐溶剂、粘接性能优异、稳定性良好的动力电池集流体耐热涂碳铝箔及其制备方法。该铝箔表面涂有导电碳浆,该导电碳浆采用级配的多形态碳基复合导电组分,显著提高涂层的导电性、均匀性、力学性能;采用无机-有机复合粘接剂配方,具有添加量少、无小分子助剂的特点,保证涂碳层优良导电性与粘接性能的同时,赋予其耐高温性(长期使用温度可达250℃)、阻燃性及良好化学稳定性。本发明采用水性体系,具有绿色环保、成本低等优势。本发明的涂碳铝箔集流体的涂碳层干燥固化温度在60-120℃,显著降低生产能耗,避免了高温固化后铝箔易变形的技术缺陷,使涂碳铝箔具有良好的工艺稳定性。

70.该涂碳铝箔可以用于磷酸铁锂、三元等正极材料的锂离子电池,改善了传统涂碳铝箔的导电性、耐热性、化学稳定性及力学性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1