复合材料及其制备方法和发光二极管器件与流程

1.本技术涉及显示技术领域,具体涉及一种复合材料及其制备方法和发光二极管器件。

背景技术:

2.由于近几年光电通讯和多媒体领域的迅速发展,有机光电子材料已成为现代社会信息和电子产业的核心。有机发光二极管(oled)显示技术具有节能、响应速度快、颜色稳定、环境适应性强、质量轻、厚度薄等优势,广泛应用于手机、数码摄像机、笔记本电脑和电视等领域。有机发光二极管(oled)显示技术采用的是有机聚合物作为发光二极管中的半导体材料。对有机发光二极管发光材料的研究主要集中在富电子的含苯环有机物上,例如蒽及与其组合的有机物。蒽类化合物是经典的蓝光材料,也是目前有机发光二极管器件中广泛应用的蓝光主体发光材料之一。由于蒽类化合物具有刚性结构和宽能隙等优点,成为有机发光二极管发光的关键材料。但蒽小分子易结晶导致器件寿命低,仍不能满足有机发光二极管对使用寿命、稳定性和荧光量子效率的要求。

3.因此,亟需提供一种复合材料,可以降低蒽类化合物易结晶的问题。

技术实现要素:

4.本技术的目的在于提供一种复合材料,可以解决上述现有技术中的不足。

5.本技术实施例提供一种复合材料,所述复合材料包括氮化碳和蒽类化合物。

6.可选的,在本技术的一些实施例中,所述氮化碳与所述蒽类化合物的重量比为3-11:30-50。

7.可选的,在本技术的一些实施例中,所述复合材料中,所述氮化碳包括氮化碳层状物,且所述氮化碳层状物的空腔和片层之间具有所述蒽类化合物。

8.可选的,在本技术的一些实施例中,所述复合材料中,所述氮化碳层状物为非共平面的结构。

9.可选的,在本技术的一些实施例中,所述氮化碳包括氮化碳纳米粒子和氮化碳量子点。

10.可选的,在本技术的一些实施例中,所述氮化碳纳米粒子与所述氮化碳量子点的重量比为3-10:0.1-2。

11.可选的,在本技术的一些实施例中,所述氮化碳量子点的粒径为3-5纳米。

12.可选的,在本技术的一些实施例中,所述氮化碳纳米粒子的粒径为30-50纳米。

13.相应的,本技术实施例还提供一种复合材料的制备方法,包括如下步骤:

14.将氮化碳与蒽溶液混合,以350-450r/min转速搅拌均匀,调节温度至-40至-20℃,得到固态混合物;

15.对所述固态混合物进行研磨,所述研磨的速度为300-600r/min,形成蒽-氮化碳复合材料。

16.可选的,在本技术的一些实施例中,所述氮化碳在研磨过程中形成氮化碳层状物,在电子之间的库伦引力作用下,蒽类化合物被吸引至所述氮化碳层状物的空腔和片层之间并产生相互作用,所述氮化碳层状物被扭曲成非共平面的结构。

17.可选的,在本技术的一些实施例中,将氮化碳纳米粒子和氮化碳量子点混合,以800-1000r/min的转速分散20~25分钟,得到氮化碳。

18.可选的,在本技术的一些实施例中,所述氮化碳纳米粒子与所述氮化碳量子点的重量比为3-10:0.1-2。

19.可选的,在本技术的一些实施例中,将蒽类化合物与溶剂混合,得到蒽溶液。所述溶剂可以为苯和/或二甲苯。

20.可选的,在本技术的一些实施例中,所述蒽溶液的浓度为1-1.5mol/l。

21.可选的,在本技术的一些实施例中,所述氮化碳与所述蒽类化合物的重量比为3-11:30-50。

22.此外,本技术实施例还提供一种发光二极管器件,包括第一电极、第二电极,以及设置在所述第一电极和所述第二电极之间的发光层;所述发光层的材料包括如上所述的复合材料或如上所述的制备方法形成的复合材料。

23.本技术的有益效果在于:

24.本技术的复合材料为蒽-氮化碳复合材料,向蒽类化合物中引入氮化碳粒子来共同作为光电功能材料,其中以氮化碳作为蒽类化合物的外层骨架,形成非共平面的扭曲结构以减少荧光猝灭,进而提高荧光量子效率,提升了材料的光电性能。可见,本技术的复合材料利用氮化碳纳米粒子自身具有较强的力学骨架和高的电子迁移率的特性,解决了蒽小分子易结晶导致的成膜困难和器件寿命短的缺点。

附图说明

25.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

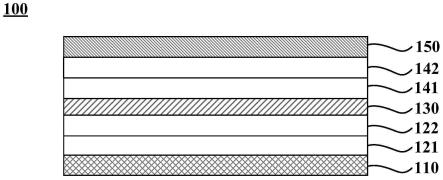

26.图1是本技术实施例提供的发光二极管器件的结构示意图。

具体实施方式

27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。另外,在本技术的描述中,术语“包括”是指“包括但不限于”。用语第一、第二、第三等仅仅作为标示使用,并没有强加数字要求或建立顺序。本技术的各种实施例可以以一个范围的型式存在;应当理解,以一范围型式的描述仅仅是因为方便及简洁,不应理解为对本技术范围的硬性限制;因此,应当认为所述的范围描述已经具体公开所有可能的子范围以及该范围内的单一数值。例如,应当认为从1到6的范围描述已经具体公开子范围,例如从1到3,从1到4,从1到5,从2到4,从2到6,从3到6等,以及所属范围内的单

一数字,例如1、2、3、4、5及6,此不管范围为何皆适用。另外,每当在本文中指出数值范围,是指包括所指范围内的任何引用的数字(分数或整数)。

28.在研究和实践过程中,本技术的发明人发现,蒽小分子易结晶导致器件寿命低,不能满足有机发光二极管对使用寿命、稳定性及荧光量子效率的要求。芳基取代蒽、芳胺基取代蒽、苯乙炔基取代蒽等其他蒽衍生物发光材料,对有机发光二极管的使用寿命、稳定性和荧光量子效率等性能的提升并不明显。目前采用蒽小分子作为发光单元制备的器件,由于小分子易结晶的缺陷,易导致器件寿命短。

29.本技术将小分子蒽与氮化碳纳米粒子复合,以氮化碳作为复合材料的刚性支撑,形成非共平面的扭曲结构,增强了电子迁移率,解决了现有技术的技术问题。本技术的复合材料可以降低蒽类化合物易结晶的现象。

30.本技术实施例提供一种复合材料及其制备方法和发光二极管器件。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

31.本技术实施例提供一种复合材料,所述复合材料包括氮化碳和蒽类化合物。进一步地,所述复合材料中,所述氮化碳包括氮化碳层状物,且所述氮化碳层状物的空腔和片层之间具有所述蒽类化合物。

32.在本技术的一些实施例中,所述复合材料中,所述氮化碳层状物为非共平面的结构。

33.本技术实施例的复合材料中,在蒽类化合物中引入氮化碳,以氮化碳为外层骨架形成非共平面的扭曲结构,可以减少荧光猝灭,提高荧光量子效率,提升材料的光电性能。本技术实施例中的含有蒽类基团的有机物可以为蒽类化合物。

34.在本技术的一些实施例中,所述氮化碳与所述蒽类化合物的重量比为3-11:30-50。例如,所述氮化碳与所述蒽类化合物的重量比为10.5:50、5.1:30、3.1:30、10:40。

35.在本技术的一些实施例中,所述氮化碳包括氮化碳纳米粒子和氮化碳量子点。

36.进一步地,所述氮化碳量子点的粒径可以为3纳米、4纳米或5纳米。进一步地,所述氮化碳纳米粒子的粒径为30纳米、32纳米、34纳米、36纳米、38纳米、40纳米、42纳米、45纳米、48纳米或50纳米。本技术实施例中,量子点尺寸较小,起到主要作用;而纳米粒子尺寸稍大,起到维持稳定与补充的作用。

37.在一些实施例中,所述氮化碳纳米粒子与所述氮化碳量子点的重量比为3-10:0.1-2。例如,所述氮化碳纳米粒子与所述氮化碳量子点的重量比可以为10:0.1、3:2、10:0.5、5:0.1、3:0.1、4:1或5:1。

38.本技术实施例还提供一种复合材料的制备方法,包括如下步骤:

39.将氮化碳与蒽溶液混合,以350-450r/min转速搅拌均匀,调节温度至-40至-20℃,得到固态混合物;

40.对所述固态混合物进行研磨,所述研磨的速度为300-600r/min,形成蒽-氮化碳复合材料。

41.例如,在制备所述固态混合物的过程中,搅拌的转速可以为350r/min、360r/min、380r/min、400r/min、420r/min、440r/min或450r/min。例如,在制备所述固态混合物的过程中,调节的温度可以为零下40℃(-40℃)、-35℃、-30℃、-25℃或-20℃。

42.例如,对所述固态混合物进行研磨时,所述研磨的速度为300r/min、350r/min、

400r/min、450r/min、500r/min、550r/min或600r/min。

43.在本技术的一些实施例中,所述氮化碳在研磨过程中形成氮化碳层状物,在电子之间的库伦引力作用下,蒽类化合物被吸引至所述氮化碳层状物的空腔和片层之间并产生相互作用,所述氮化碳层状物被扭曲成非共平面的结构。该结构可以减少荧光猝灭,提高荧光量子效率,提升材料的光电性能。

44.在本技术的一些实施例中,将氮化碳纳米粒子和氮化碳量子点混合,以800-1000r/min的转速分散20~25分钟,得到氮化碳。

45.例如,所述将氮化碳纳米粒子和氮化碳量子点混合后,可以以800r/min、850r/min、900r/min、950r/min或1000r/min的转速进行分散;分散时间可以为20分钟、21分钟、22分钟、23分钟、24分钟或25分钟。进一步地,所述氮化碳纳米粒子与所述氮化碳量子点的重量比为3-10:0.1-2。

46.在本技术的一些实施例中,将蒽类化合物与溶剂混合,得到蒽溶液。进一步地,所述溶剂可以为苯和/或二甲苯。进一步地,所述蒽溶液中的蒽类化合物的浓度为1-1.5mol/l。例如,蒽溶液中的蒽类化合物的浓度可以为1mol/l、1.1mol/l、1.2mol/l、1.3mol/l、1.4mol/l或1.5mol/l。

47.在本技术的一些实施例中,所述氮化碳与所述蒽类化合物的重量比为3-11:30-50。

48.本技术实施例还提供一种发光二极管器件,包括第一电极、第二电极,以及设置在所述第一电极和所述第二电极之间的发光层;所述发光层的材料包括如上所述的复合材料或如上所述的制备方法形成的复合材料。可以想象,所述第一电极和所述第二电极可以方分别为阳极和阴极。

49.进一步地,所述发光二极管器件还包括设置在所述第一电极和所述发光层之间的空穴功能层。所述空穴功能层可以包括空穴注入层和/或空穴传输层。

50.进一步地,所述发光二极管器件还包括设置在所述第二电极和所述发光层之间的电子功能层。所述电子功能层可以包括电子注入层和/或电子传输层。

51.请参阅图1,所述发光二极管器件100包括依次层叠设置的第一电极110、空穴注入层121、空穴传输层122、发光层130、电子传输层141、电子注入层142、第二电极150。此时,所述第一电极110为阳极,所述第二电极150为阴极。

52.本技术的复合材料可以作为发光二极管中的蓝光发光材料。

53.本技术先后进行过多次试验,现举一部分试验结果作为参考对发明进行进一步详细描述,下面结合具体实施例进行详细说明。

54.实施例1

55.本技术实施例提供一种复合材料的制备方法,包括如下步骤:

56.步骤1,将10质量份氮化碳纳米粒子和0.5质量份氮化碳量子点在高速混合机中以800-1000r/min的转速充分混合均匀,分散20至25min,得到氮化碳;

57.步骤2,将50质量份的蒽类化合物(含有蒽类基团的有机物)溶解于苯或二甲苯溶剂中,形成1mol/l的蒽溶液;将氮化碳和蒽溶液搅拌混合均匀,搅拌速度400r/min,之后降温处理,温度为-30℃,凝结成固态混合物;

58.步骤3,将上述得到的固态混合物加入到研磨机中进行研磨,研磨速度为300r/

min,氮化碳在高速运转下被剥离成层状物,电子之间的库伦引力作用下,含蒽有机物被吸引至氮化碳的空腔和片层之间产生相互作用,氮化碳被扭曲成非共平面的结构,形成蒽与氮化碳纳米粒子复合材料。

59.实施例2

60.本技术实施例提供一种复合材料的制备方法,包括如下步骤:

61.步骤1,将5质量份氮化碳纳米粒子和0.1质量份氮化碳量子点在高速混合机中以600-800r/min的转速充分混合均匀,分散15至20min;

62.步骤2,将30质量份含有蒽类基团的有机物溶解于苯或二甲苯溶剂中,形成1mol/l的蒽溶液;将步骤1得到的氮化碳和蒽溶液搅拌混合均匀,搅拌速度400r/min,之后降温处理,温度为-20℃,凝结成固态混合物;

63.步骤3,将步骤2的固态混合物加入到研磨机中进行研磨,研磨速度为300r/min,氮化碳在高速运转下被剥离成层状物,电子之间的库伦引力作用下,含蒽有机物被吸引至氮化碳的空腔和片层之间产生相互作用,氮化碳被扭曲成非共平面的结构,形成蒽与氮化碳纳米粒子复合材料。

64.实施例3

65.本技术实施例提供一种复合材料的制备方法,包括如下步骤:

66.步骤1,将3质量份氮化碳纳米粒子和0.1质量份氮化碳量子点在高速混合机中以600-800r/min的转速充分混合均匀,分散15至20min;

67.步骤2,将30质量份含有蒽类基团的有机物溶解于苯或二甲苯溶剂中,形成1mol/l的蒽溶液;将步骤1得到的氮化碳和蒽溶液搅拌混合均匀,搅拌速度400r/min,之后降温处理,温度为-30℃,凝结成固态混合物;

68.步骤3,将步骤2的固态混合物加入到研磨机中进行研磨,研磨速度为500r/min,氮化碳在高速运转下被剥离成层状物,电子之间的库伦引力作用下,含蒽有机物被吸引至氮化碳的空腔和片层之间产生相互作用,氮化碳被扭曲成非共平面的结构,形成蒽与氮化碳纳米粒子复合材料。

69.实施例4

70.本技术实施例提供一种复合材料的制备方法,包括如下步骤:

71.步骤1,将8质量份氮化碳纳米粒子和2质量份氮化碳量子点在高速混合机中以800-1000r/min的转速充分混合均匀,分散20至25min;

72.步骤2,将40质量份含有蒽类基团的有机物溶解于苯或二甲苯溶剂中,形成1.5mol/l的蒽溶液;将步骤1得到的氮化碳和蒽溶液搅拌混合均匀,搅拌速度400r/min,之后降温处理,温度为-40℃,凝结成固态混合物;

73.步骤3,将步骤2的固态混合物加入到研磨机中进行研磨,研磨速度为600r/min,氮化碳在高速运转下被剥离成层状物,电子之间的库伦引力作用下,含蒽有机物被吸引至氮化碳的空腔和片层之间产生相互作用,氮化碳被扭曲成非共平面的结构,形成蒽与氮化碳纳米粒子复合材料。

74.实施例5

75.本技术实施例提供一种复合材料的制备方法,包括如下步骤:

76.步骤1,将5质量份氮化碳纳米粒子和0.1质量份氮化碳量子点在高速混合机中以

600-800r/min的转速充分混合均匀,分散15至20min;

77.步骤2,将30质量份含有蒽类基团的有机物溶解于苯或二甲苯溶剂中,形成1mol/l的蒽溶液;将步骤1得到的氮化碳和蒽溶液搅拌混合均匀,搅拌速度400r/min,之后降温处理,温度为-20℃,凝结成固态混合物;

78.步骤3,将步骤2的固态混合物加入到研磨机中进行研磨,研磨速度为100r/min,氮化碳在高速运转下被剥离成层状物,电子之间的库伦引力作用下,含蒽有机物被吸引至氮化碳的空腔和片层之间产生相互作用,氮化碳被扭曲成非共平面的结构,形成蒽与氮化碳纳米粒子复合材料。

79.实施例6

80.本技术实施例提供一种复合材料的制备方法,包括如下步骤:

81.步骤1,将5质量份氮化碳纳米粒子和0.1质量份氮化碳量子点在高速混合机中以600-800r/min的转速充分混合均匀,分散15至20min;

82.步骤2,将30质量份含有蒽类基团的有机物溶解于苯或二甲苯溶剂中,形成1mol/l的蒽溶液;将步骤1得到的氮化碳和蒽溶液搅拌混合均匀,搅拌速度400r/min,之后降温处理,温度为-20℃,凝结成固态混合物;

83.步骤3,将步骤2的固态混合物加入到研磨机中进行研磨,研磨速度为1000r/min,氮化碳在高速运转下被剥离成层状物,电子之间的库伦引力作用下,含蒽有机物被吸引至氮化碳的空腔和片层之间产生相互作用,氮化碳被扭曲成非共平面的结构,形成蒽与氮化碳纳米粒子复合材料。

84.器件实施例1

85.请继续参阅图1,本实施例提供一种发光二极管器件100,包括依次层叠设置的第一电极110、空穴注入层121、空穴传输层122、发光层130、电子传输层141、电子注入层142、第二电极150。此时,所述第一电极110为阳极,所述第二电极150为阴极。所述发光层的材料采用本技术实施例1至实施例4中的任意一种的复合材料。本技术的发光二极管器件可以采用常规的制备方法制得。本实施例的器件的其他膜层可以采用本领域常规材料形成。

86.试验例1

87.本试验例分别对实施例1至实施例4中的复合材料的性能进行测试,在相同的要求亮度及60℃的工作温度的条件下测定热稳定性(即60℃下的工作时间);另外采用现有材料作为对比例。试验详细请见表1所示。

88.表1

[0089][0090]

根据表1可知,本技术的复合材料的热稳定性高达15600h,其热稳定性明显高于对比例。由此可知,采用本技术的复合材料的器件性能优异,具有较佳的应用前景。

[0091]

综上,本技术的蒽-氮化碳复合材料包括蒽类化合物和氮化碳粒子,该复合材料以氮化碳作为蒽类化合物的外层骨架,形成非共平面的扭曲结构以减少荧光猝灭,提高材料的荧光量子效率,进而提升材料的光电性能。本技术的含有氮化硅和蒽类化合物的复合材料可以广泛应用于有机发光二极管中,能够满足有机发光二极管对使用寿命、稳定性和荧光量子效率等的要求。

[0092]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0093]

以上对本技术实施例所提供的一种复合材料及其制备方法和发光二极管器件进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1