预锂化的二元拓扑结构磷/碳复合材料及制法和应用的制作方法

预锂化的二元拓扑结构磷/碳复合材料及制法和应用

1.本技术是申请号为201911376368.7、发明名称为“预锂化的二元拓扑结构磷/碳复合材料及制法和应用”、申请日为2019年12月27日的母案申请的分案申请。

技术领域

2.本发明属于锂离子电池电极材料领域,具体涉及预锂化的二元拓扑结构磷/碳复合材料及制法和应用。

背景技术:

3.锂离子电池因其具有较高的能量密度,在众多二次电池体系中脱颖而出,在短短二十多年的时间里已成功占据了便携式电子设备市场。然而随着一些新型储能设备如动力电池和固定式储能电站的兴起,对二次电池的发展提出了新的要求。动力电池不仅需要高的能量密度,还需要具有高的倍率性能和安全性能。但是现在主要商业化的锂离子电池负极材料石墨,由于其电极电位较低,在大电流密度下容易形成“锂枝晶”,从而造成安全隐患。而一种具有“零应变”的尖晶石结构li4ti5o

12

由于其具有较高的电极电位(1.5v vs li/li

+

),在充放电过程中不易形成“锂枝晶”,安全性能较高等特点引起了人们广泛关注。然而,其低的理论比容量(175mah/g),限制了其在锂离子电池中的广泛应用。磷作为一种新兴的负极材料,具有价格低廉、储量丰富、环境友好、高比容量等优点,逐渐发展为负极研究的重点。另外,相比于硅(0.4v vs li/li

+

)、石墨(0.1vvs li/li

+

)负极,其电极电位更高(0.7v vs li/li

+

),有利于实现动力电池高倍率充放电条件下的安全性。然而,磷导电性差和充放电过程中体积变化大的问题限制了磷的发展。

4.磷具有多种同素异形体:白磷、无定型红磷、紫磷、纤维状磷、黑磷、蓝磷,其中,无定型红磷、紫磷、黑磷、蓝磷在锂离子电池负极材料的应用已在实验上或理论计算上得到了证实。近年来,研究者为了发挥磷高理论比容量的优势,进行了大量科学研究,主要集中在红磷或黑磷与导电性较好的碳基材料进行复合,根据磷与碳的维度(d)、结合方式不同,可以形成多种磷/碳二元拓扑结构。如刘成等在“磷-碳二元拓扑结构设计及其在储能领域的应用”(《储能科学与技术》,第七卷第六期)中介绍了磷-碳二元拓扑结构,包括红磷/碳的二元拓扑结构0d/0d、0d/1d、1d/1d、0d/2d、2d/2d、0d/3d及黑磷/碳的二元拓扑结构0d/0d、0d/1d、2d/2d,中国专利公开号cn109148870a中将表面氧化、冷冻干燥处理后的石墨与纳米管作为基底材料,与红磷固体粉末进行混合封管,高温焙烧,有效的将红磷填到基底材料的层间距中,形成了0d(红磷)/2d(碳)结构,这些磷-碳二元拓扑结构能够有效提高电极材料的导电性,缓解其在锂离子充放电过程中由于体积变化引起的结构的坍塌和粉化问题,提高磷负极的循环稳定性,但其首次库伦效率较低,且大倍率充放电性能也有待于进一步提升。

技术实现要素:

5.针对目前锂离子电池磷基复合负极材料大倍率充放电循环稳定性和首次库伦效率低等技术问题,本发明的发明人经过长期研究,设计出一种具有限域效应的磷碳二元拓

扑结构及改性方式,旨在提高磷基负极材料的首次库伦效率和大倍率充放电性能。

6.为此,本发明提供如下第一套技术方案。

7.一种预锂化二元拓扑结构磷/碳复合材料,其是锂化x维磷/y维碳,其中,x和y均为整数,且0≤x《3,1≤y≤3。

8.优选地,根据上述预锂化二元拓扑结构磷/碳复合材料,其中,磷是无定型红磷、紫磷、纤维状磷,黑磷或蓝磷。

9.优选地,根据上述预锂化二元拓扑结构磷/碳复合材料,其中,碳是一维管状碳基材料、二维层状碳基材料或3维多孔碳材料。

10.本发明还提供上述预锂化二元拓扑结构磷/碳复合材料的制备方法,其包括下述步骤:

11.(a)用包覆材料包覆磷源,然后进行高温碳化,得到二元拓扑结构x维磷/y维碳,其中,x和y均为整数,且0≤x《3,1≤y≤3;

12.(b)将步骤(a)中得到的二元拓扑结构x维磷/y维碳用锂源进行锂化处理。

13.优选地,根据上述制备方法,其中,包覆材料为热解后形成碳或氮掺杂碳基材料的物质。

14.优选地,根据上述制备方法,其中,包覆材料为有机胺类化合物。

15.优选地,根据上述制备方法,其中,包覆材料为多巴胺。

16.优选地,根据上述制备方法,其中,磷源为单质磷或热解后可以形成稳定的单质磷的化合物。

17.优选地,根据上述制备方法,其中,磷源为磷氧化合物。

18.优选地,根据上述制备方法,其中,磷源为五氧化二磷。

19.优选地,根据上述制备方法,其中,碳化温度为300-1000℃。

20.优选地,根据上述制备方法,其中,碳化温度为350-800℃。

21.优选地,根据上述制备方法,其中,碳化温度为500-700℃。

22.优选地,根据上述制备方法,其中,锂源与磷源按锂与磷的元素质量比为1:1-1:200。

23.优选地,根据上述制备方法,其中,锂源为锂箔、锂粉、熔融锂、无机锂盐或li-有机复合物溶液。

24.优选地,根据上述制备方法,其中,锂化处理温度为180-400℃。

25.优选地,根据上述制备方法,其中,磷源与包覆材料按磷与碳的元素质量比为3:1-30:1。

26.本发明还提供上述预锂化二元拓扑结构磷/碳复合材料的第二种制备方法,其包括下述步骤:

27.(a)将磷源和碳基材料置于管式炉腔的两个加热温区加热,得到二元拓扑结构x维磷/y维碳,其中,x和y均为整数,且0≤x《3,1≤y≤3;

28.(b)将步骤(a)中得到的二元拓扑结构x维磷/y维碳用锂源进行锂化处理。

29.优选地,根据上述制备方法,其中,磷源为单质磷或热解后可以形成稳定的单质磷的化合物。

30.优选地,根据上述制备方法,其中,磷源为红磷。

31.优选地,根据上述制备方法,其中,碳基材料是石墨、膨胀石墨、石墨酸或多孔碳。

32.优选地,根据上述制备方法,其中,磷源与碳源按磷与碳的元素质量比为3:1-30:1。

33.优选地,根据上述制备方法,其中,磷源的加热温度是400-500℃,碳基材料的加热温度是200-350℃。

34.优选地,根据上述制备方法,其中,锂源为锂箔、锂粉、熔融锂、无机锂盐或li-有机复合物溶液。

35.优选地,根据上述制备方法,其中,锂化处理温度为180-400℃。

36.优选地,根据上述制备方法,其中,锂源与磷源按锂与磷的元素质量比为1:1-1:200。

37.本发明还提供上述预锂化二元拓扑结构磷/碳复合材料的第三种制备方法,其包括下述步骤:

38.(a)将碳基材料和锂源混合,用锂源对碳基材料进行锂化处理,得到锂化碳基材料;

39.(b)将步骤(a)中得到的锂化碳基材料和磷源混合加热,得到预锂化二元拓扑结构磷/碳复合材料。

40.优选地,根据上述制备方法,其中,碳基材料是石墨、膨胀石墨或多孔碳。

41.优选地,根据上述制备方法,其中,碳基材料是膨胀石墨。

42.优选地,根据上述制备方法,其中,锂源为锂箔、锂粉、熔融锂、无机锂盐或li-有机复合物溶液。

43.优选地,根据上述制备方法,其中,磷源为单质磷或热解后可以形成稳定的单质磷的化合物。

44.优选地,根据上述制备方法,其中,磷源为单质磷。

45.优选地,根据上述制备方法,其中,磷源与碳源按磷与碳的元素质量比为1:2-10:1。

46.优选地,根据上述制备方法,其中,锂源与磷源按锂与磷的元素质量比为1:1-1:200。

47.优选地,根据上述制备方法,其中,锂化处理温度为200-800℃。

48.优选地,根据上述制备方法,其中,锂化处理温度为200-500℃。

49.优选地,根据上述制备方法,其中,(b)步骤中的加热温度为200-400℃。

50.优选地,根据上述制备方法,其中,(b)步骤中的加热时间为1-4hr。

51.本发明还提供上述预锂化二元拓扑结构磷/碳复合材料的第四种制备方法,其包括下述步骤:

52.(a)将磷源和锂源混合,用锂源对磷源进行锂化处理,得到磷化锂材料;

53.(b)将步骤(a)中得到的磷化锂材料和碳基材料混合加热,得到预锂化二元拓扑结构磷/碳复合材料。

54.优选地,根据上述制备方法,其中,磷源为单质磷或热解后可以形成稳定的单质磷的化合物。

55.优选地,根据上述制备方法,其中,磷源为单质磷。

56.优选地,根据上述制备方法,其中,锂源为锂箔、锂粉、熔融锂、无机锂盐或li-有机复合物溶液。

57.优选地,根据上述制备方法,其中,锂源为锂箔。

58.优选地,根据上述制备方法,其中,锂源与磷源按锂与磷的元素质量比为1:1-1:200。

59.优选地,根据上述制备方法,其中,锂化处理温度为200-800℃。

60.优选地,根据上述制备方法,其中,锂化处理温度为200-400℃。

61.优选地,根据上述制备方法,其中,(b)步骤中的加热温度为200-400℃。

62.优选地,根据上述制备方法,其中,(b)步骤中的加热时间为1-4hr。

63.优选地,根据上述制备方法,其中,碳基材料是膨胀石墨或石墨酸。

64.优选地,根据上述制备方法,其中,碳基材料是膨胀石墨。

65.优选地,根据上述制备方法,其中,磷源与碳源按磷与碳的元素质量比为1:1-20:1。

66.本发明还提供上述预锂化二元拓扑结构磷/碳复合材料的第五种制备方法,其包括下述步骤:

67.(a)将磷源和导电碳材料通过球磨或手磨方式直接混合。

68.(b)将步骤(a)中得到的磷碳复合材料与锂源混合加热,得到预锂化二元拓扑结构磷/碳复合材料。

69.优选地,根据上述制备方法,其中,磷源为单质磷或热解后可以形成稳定的单质磷的化合物。

70.优选地,根据上述制备方法,其中,磷源为单质磷。

71.优选地,根据上述制备方法,其中,碳基材料是石墨、多孔碳、活性炭、碳纳米管。

72.优选地,根据上述制备方法,其中,碳基材料是碳纳米管。

73.优选地,根据上述制备方法,其中,磷源与碳源按磷与碳的元素质量比为1:1-15:1。

74.优选地,根据上述制备方法,其中,锂源为锂箔、锂粉、熔融锂、无机锂盐或li-有机复合物溶液。

75.优选地,根据上述制备方法,其中,锂源为锂箔。

76.优选地,根据上述制备方法,其中,锂源与磷源按锂与磷的元素质量比为1:1-1:200。

77.优选地,根据上述制备方法,其中,锂化处理温度为200-800℃。

78.优选地,根据上述制备方法,其中,锂化处理温度为300-500℃。

79.本发明还提供一种锂离子电池负极,其活性物质为上述预锂化二元拓扑结构磷/碳复合材料。

80.本发明还提供一种锂离子电池,其包含上述锂离子电池负极。

81.另外,本发明为了解决上述现有技术问题,还提供如下第二套技术方案。

82.1.一种预锂化二元拓扑结构磷/碳复合材料的制备方法,该预锂化二元拓扑结构磷/碳复合材料是锂化x维磷/y维碳,其中,x和y均为整数,且0≤x《3,1≤y≤3;该制备方法包括下述步骤:

83.(a)将磷源和碳基材料置于管式炉腔的两个加热温区加热,得到二元拓扑结构x维磷/y维碳,其中,x和y均为整数,且0≤x《3,1≤y≤3;

84.(b)将步骤(a)中得到的二元拓扑结构x维磷/y维碳用锂源进行锂化处理。

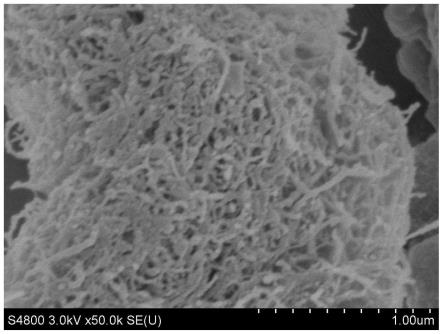

85.2.根据技术方案1所述的制备方法,其中,磷源为单质磷或热解后可以形成稳定的单质磷的化合物;优选磷源为红磷;

86.或者,进一步优选地,碳基材料是石墨、膨胀石墨、石墨酸或多孔碳。

87.3.根据技术方案1或2所述的制备方法,其中,磷源的加热温度是400-500℃,碳基材料的加热温度是200-350℃。

88.4.根据任一技术方案1-3所述的制备方法,其中,锂源为锂箔、锂粉、熔融锂、无机锂盐或li-有机复合物溶液;

89.优选地,锂化处理温度为180-400℃。

90.5.根据任一技术方案1-4所述的制备方法,其中,锂源与磷源按锂与磷的元素质量比为1:1-1:200。

91.6.根据任一技术方案1-5所述的制备方法,其中,磷源与碳源按磷与碳的元素质量比为3:1-30:1。

92.7.技术方案1-6任一项所述的制备方法制得预锂化二元拓扑结构磷/碳复合材料。

93.8.根据技术方案7所述的预锂化二元拓扑结构磷/碳复合材料,其中,磷是无定型红磷、紫磷、纤维状磷,黑磷或蓝磷。

94.9.根据技术方案7所述的预锂化二元拓扑结构磷/碳复合材料,其中,碳是一维管状碳基材料、二维层状碳基材料或3维多孔碳材料。

95.10.一种锂离子电池负极,其活性物质为任一技术方案1-6所述的方法制备的预锂化二元拓扑结构磷/碳复合材料或任一技术方案7-9所述的预锂化二元拓扑结构磷/碳复合材料。

96.11.一种锂离子电池,其包含技术方案10所述的锂离子电池负极。

97.本发明的有益效果有:(1)与二元拓扑结构磷/碳复合材料相比,本发明制备的预锂化二元拓扑结构磷/碳复合材料具有高理论比容量和较高的导电性。(2)预锂化过程中,单质磷与碳基底材料表面形成了具有高离子导电性的磷化锂、氧化锂或氮化锂等材料,优化了sei膜成分。(3)相比于二元拓扑结构磷/碳复合材料,预锂化相当于对负极的一次补锂过程,保证了高的首次库伦效率。

附图说明

98.图1为本技术实施例1中的二元拓扑结构磷/碳复合材料的tem图(20万倍);

99.图2为本技术实施例3得到的预锂化二元拓扑结构磷/碳复合材料的xrd图;

100.图3为本技术实施例3得到的预锂化二元拓扑结构磷/碳复合材料的sem图(5万倍);

101.图4为本技术实施例4得到的预锂化二元拓扑结构磷/碳复合材料的sem图(3万倍);

102.图5为本技术实施例7得到的预锂化二元拓扑结构磷/碳复合材料示意图。

具体实施方式

103.本发明首先提供一种预锂化二元拓扑结构磷/碳复合材料,这种复合材料是锂化x维磷/y维碳,其中,x和y均为整数,且0≤x《3,1≤y≤3。磷包括无定型红磷、紫磷、纤维状磷,黑磷、蓝磷。碳包括一维管状碳基材料、二维层状碳基材料或3维多孔碳材料。

104.本发明还提供所述预锂化二元拓扑结构磷/碳复合材料四种制备方法:(1)先将单质磷限域到碳基材料内,然后进行锂化处理。(2)先对碳基材料进行锂化处理,然后再将磷限域到碳基材料中。(3)先对磷进行锂化处理,然后将其限域到碳基材料中。(4)先将磷源和导电碳材料通过球磨或手磨方式直接混合,然后进行锂化处理。在第(1)种制备方法中,将单质磷限域到碳基材料内形成磷碳二元拓扑结构的方法包括两种方式:(ⅰ)“自上而下”的方式,即先对磷源进行包覆,然后进行高温碳化;(ⅱ)“自下而上”的方式,即将单质磷引入到碳基材料内。

105.在上述方法中,锂化处理所用的锂源为锂箔、锂粉、熔融锂、无机锂盐或li-有机复合物溶液。磷源为单质磷或热解后可以形成稳定的单质磷的化合物。碳基材料为石墨、膨胀石墨、石墨酸或多孔碳。

106.在方法(1)(i)中,锂源与磷源的用量比为按锂与磷元素的质量比为1:1-1:200,磷源与包覆材料按磷与碳的元素质量比为3:1-30:1。锂化处理的温度为180~400℃。包覆材料为热解后形成碳或氮掺杂碳基材料的物质;碳化温度为300~1000℃。

107.优选地,所述的磷源为磷氧化合物,包覆材料为有机胺类化合物中的一种或多种,碳化温度为350~800℃。

108.更优选地,所述的磷源为p2o5或红磷,包覆材料为多巴胺,碳化温度为500~700℃。

109.在方法(1)(ⅱ)中,将磷源和碳基材料置于同一管式炉腔的两个加热温区加热,磷源的加热温度是400-500℃,碳基材料的加热温度是200-350℃,使二者反应得到二元拓扑结构x维磷/y维碳,然后再用锂源将其锂化,锂化处理温度为180-400℃。

110.在方法(2)中,碳基材料为石墨、膨胀石墨或多孔碳;锂化处理温度为200-800℃;磷源为单质磷及热解后可以形成的单质磷或磷氧化合物的化合物。

111.优选地,所述的碳基材料为膨胀石墨;锂化温度为200~500℃;磷源为单质磷。

112.在方法(3)中,磷源为单质磷,锂化温度为20-800℃,碳基材料为膨胀石墨或石墨酸。

113.优选地,所述锂源为锂箔;锂源与磷源的用量比为按锂与磷元素的质量比为1:1-1:200,锂化处理的温度为200-400℃;碳基材料为膨胀石墨。

114.在方法(4)中,磷源为单质磷或热解后可以形成稳定的单质磷的化合物,优选为单质磷;碳基材料是石墨、多孔碳、活性炭、碳纳米管,优选是碳纳米管;锂源为锂箔、锂粉、熔融锂、无机锂盐或li-有机复合物溶液,优选为锂箔;磷源与碳源按磷与碳的元素质量比为1:1-15:1,锂源与磷源按锂与磷的元素质量比为1:1-1:200;锂化处理温度为200-800℃,优选为300-500℃。

115.为了更清楚地说明本发明,下面结合优选实施例和附图对本发明作进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

116.下面实施例中所用到的各仪器型号和参数条件如下:

117.xrd:采用布鲁克d8-focus x射线衍射仪,测试范围为20~70

°

,扫描速率为5

°

/min;

118.tem:采用jem-2100型透射电镜(tem);

119.sem:采用日立s-4800扫描电子显微镜(sem)。

120.实施例1

121.取1g红磷于250ml四口烧瓶中,加入2mg/ml的多巴胺溶液150ml(溶剂为三(羟甲基)氨基甲烷缓冲液(tris-hcl)),室温下搅拌72h,抽滤、干燥。将所得的样品置于管式炉中,在惰性气氛下于500℃高温煅烧3h,得到0d磷/3d碳的二元拓扑结构,如图1所示,在上述复合材料中,热解形成的碳包覆在磷的表面。取0.5g 0d磷/3d碳与0.02g锂箔混合后于铁坩埚中,在手套箱中300℃加热1h,待自然冷却充分研磨,300℃加热1h,得到预锂化0d磷/3d碳的二元拓扑结构。

122.以本实施例得到的复合材料为活性物质,按其与导电炭黑(sp)、粘接剂聚偏氟乙烯(pvdf)的重量比为80:10:10,压到直径12mm泡沫镍基底上。以金属锂为负极,直径为16mm的cegard2300微孔聚丙烯膜作为隔膜,组装的电池为cr2032型扣式电池。

123.循环测试:用蓝电测试系统测试时,温度为室温,采用恒流充放电,电压控制范围为0.01~3v,以100ma/g电流密度进行恒流充放电。

124.其中充(放)电比容量=充(放)电容量/活性物质质量,循环上述容量测试过程,得到n次容量保持率=第n次放电比容量/首次放电比容量。

125.大倍率测试:用蓝电测试系统测试时,温度为室温,采用恒流充放电,电压控制范围为0.01~3v,以1000ma/g电流密度进行恒流充放电。

126.实施例2

127.取1g红磷于250ml四口烧瓶中,加入2mg/ml的多巴胺溶液150ml(溶剂为三(羟甲基)氨基甲烷缓冲液(tris-hcl)),搅拌72h,抽滤、干燥。将所得的样品置于管式炉中,在惰性气氛下于600℃高温煅烧3h,得到0d磷/3d碳的二元拓扑结构。取0.5g 0d磷/3d碳与0.02g锂箔混合后置于铁坩埚中,在手套箱中300℃加热1h,自然冷却后充分研磨,300℃加热1h,得到预锂化0d磷/3d碳的二元拓扑结构。

128.以本实施例制备的复合物为活性物质,参考实施例1中的原料与装配过程组装电池,其首次放电比容量减小,而倍率性能、循环稳定性与可逆容量均有所提升。推测其原因可能是随着温度上升,从碳核内蒸发出的磷增多,复合材料中磷减少,比容量下降。而随着温度升高,碳材料的石墨化程度增加,有利于材料导电性的提高。

129.实施例3

130.取0.9g黑磷与0.3g碳纳米管通过球磨混合后,置于铁坩埚中,加入0.6g锂箔,在手套箱中300℃加热1.5h,待自然冷却充分研磨,500℃加热1h,得到预锂化0d磷/1d碳的二元拓扑结构。

131.图2为预锂化0d磷/1d碳的二元拓扑结构的xrd图,预锂化后,复合材料中的磷转变为磷化锂li

x

p(x=1,3)。图3为预锂化0d磷/1d碳的二元拓扑结构的sem图,从图可以看出锂化后的复合材料仍呈现出0d/1d二元拓扑结构,碳纳米管表面变粗糙,这可能是由于碳纳米管表面形成了磷化锂颗粒所致。

132.以本实施例制备的复合物为活性物质,参考实施例1中的原料与装配过程组装电

池,在电流密度为100ma/g下,首周放电比容量可达1847.8,首周库伦效率可达87.2%,当电流密度达1000ma/g时,循环1000周后,放电比容量仍可达667.3mah/g。

133.实施例4

134.取1g红磷与1g膨胀石墨分别置于管式炉腔的两个加热温区,以温度为450℃加热红磷,膨胀石墨所在温区温度为300℃,反应4h得0d磷/2d碳的二元拓扑结构。取0d磷/2d碳0.5g与0.02g锂箔混合后于铁坩埚中,在手套箱中300℃加热1h,待自然冷却后充分研磨,300℃加热1h,得到预锂化0d磷/2d碳的二元拓扑结构(图4)。

135.以本实施例制备的复合物为活性物质,参考实施例1中的原料与装配过程组装电池,其倍率性能大幅度提升。推测其原因可能是膨胀石墨层间丰富的官能团与p作用,形成稳定的化学作用力。

136.实施例5

137.取0.5g膨胀石墨与0.02g锂箔混合后,置于铁坩埚中,于手套箱内300℃煅烧2h,得到锂化的膨胀石墨,加入0.5g红磷混合后,300℃加热2h,得到预锂化0d磷/2d碳的二元拓扑结构。

138.以本实施例制备的复合物为活性物质,参考实施例1中的原料与装配过程组装电池,首周放电比容量可达1698.6mah/g,循环100周后容量保持率可达84.7%,且在1000ma/g电流密度下循环1000周后,放电比容量仍可达512.4mah/g。

139.实施例6

140.取0.5g红磷与0.02g锂箔混合后,置于铁坩埚中,于手套箱内300℃煅烧2h后450℃煅烧2h,得到磷化锂材料,加入0.5g膨胀石墨混合后300℃加热3h,得到预锂化0d磷/2d碳的二元拓扑结构。

141.以本实施例制备的复合物为活性物质,参考实施例1中的原料与装配过程组装电池,与实施例4相比,其比容量、倍率性能和循环稳定性均有所下降。

142.实施例7

143.取1.0g p2o5于四口烧瓶中,加入120ml摩尔浓度为0.1mol/l盐酸,滴加480μl苯胺,搅拌0.5h,逐滴滴加质量分数为1%的过硫酸铵80ml,在冰水浴中,以600rpm转速下搅拌24h得到聚苯胺包覆的p2o5复合材料,将该复合材料置于管式炉中,400℃煅烧3h,得到。取0.5g碳包覆磷多孔复合材料于铁坩埚中,加入0.05g锂箔,在手套箱中300℃加热1.5h,待自然冷却充分研磨,400℃加热1h,得到预锂化0d磷/3d碳的二元拓扑结构(图5)。

144.以本实施例制备的复合物为活性物质,参考实施例1中的原料与装配过程组装电池,在电流密度为100ma/g下,首周放电比容量可达1804.3,首周库伦效率可达86.1%,当电流密度达1000ma/g时,首次放电比容量可达782.6mah/g,循环1000周后,放电比容量仍可达645.2mah/g。

145.对比例1

146.0d磷/3d碳的二元拓扑结构制备方法与实施例1相同,不同之处在于实施例1中增加了锂化步骤,而对比例1中没有锂化步骤。对比例1在100ma/g电流密度下所得的首次放电比容量可达1912.5mah/g,但首周库伦效率仅为52.4%,当电流密度为1000ma/g时,循环1000周后,仅能保持289.8mah/g的放电比容量。

147.对比例2

148.0d磷/2d碳的二元拓扑结构制备方法与实施例4相同,不同之处在于实施例4增加了锂化步骤,而对比例2中没有锂化步骤。在电流密度为100ma/g充放电时,对比例2所得的首周比容量为1816.8mah/g,首周库伦效率为61.2%,循环100周后,容量保持率为50.3%,当电流密度为1000ma/g时,循环1000周后放电比容量为312.5mah/g。

149.表1实施例中各锂电池的电化学性能

[0150][0151]

由表1可以看出,用本发明的方法制备的复合材料为活性物质时,可以明显提高磷基负极材料的首次库伦效率和大倍率充放电性能。

[0152]

以上是结合实施例及附图对本发明进行的详细介绍,以上实施实施例只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域技术人员,依据本发明的思想和原理,在具体实施方式及应用范围上均会有改变之处,这些改变均应包括在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1