千伏级智能交流塑壳断路器的制作方法

1.本发明属于空气开关技术领域,具体涉及一种千伏级智能交流塑壳断路器。

背景技术:

2.传统交流塑壳断路器的大小规格有着通俗的规定,受限的体积限制了其灭弧能力,一般用于660v以下线路,所以现有的千伏级交流电线路基本选用万能式断路器进行电路分断及保护,但万能式断路器相对塑壳断路器来说,同等条件下体积较大且价格较高。

技术实现要素:

3.本发明的目的是提供一种能够用于千伏级交流线路的千伏级智能交流塑壳断路器。

4.实现本发明目的的技术方案是:一种千伏级智能交流塑壳断路器,包括壳体、触头机构、灭弧机构和分合闸操作机构,触头机构包括多组动触头和静触头,壳体上设有多个进电接线螺钉,各进电接线螺钉与相应一个静触头电连接;灭弧机构包括与各静触头适配的灭弧室;壳体设有用于安装进电接线螺钉的多个安装槽,各进电接线螺钉位于相应一个安装槽的底部,各安装槽与相应一个灭弧室连通,各灭弧室至少部分灭弧栅片伸出至相应的一个安装槽中。

5.进一步的,各灭弧室伸出至安装槽中的灭弧栅片高出所述进电接线螺钉。

6.进一步的,各灭弧室包括多个栅片和两个绝缘隔板,多个栅片沿上下依次排列设置,多个栅片的两侧端固定设置在绝缘隔板上成为一体件;各栅片接近动触头的一端设有缺口;各灭弧室中多个栅片的缺口组合形成一个上下贯通的引弧通道;动触头上设有动触点,各动触头的动触点在分合闸的过程中,其动触点始终在相应一个灭弧室的引弧通道中;上下相邻的两个栅片之间夹合形成一个灭弧通道,各灭弧通道与相应一个安装槽连通;各灭弧室中上端的多个栅片的尾端伸出至安装槽中。

7.进一步的,该多个栅片的尾端位于相应一个进电接线螺钉的内侧。

8.进一步的,所述各灭弧室包括一个上导弧栅片、六个上灭弧栅片、两个中灭弧栅片、两个下灭弧栅片、一个下导弧栅片和两个绝缘隔板;所述上导弧栅片、上灭弧栅片、中灭弧栅片、下灭弧栅片、下导弧栅片沿从上到下的方向依次排列;所述上导弧栅片包括上导弧板、设置在上导弧板边缘处的上导弧缺口、设置在上导弧缺口中的上导弧折板和设置在上导弧板两侧端的上导弧插接凸台;所述上导弧板包括水平设置的上导弧直板部和倾斜向下设置的上导弧斜板部;上导弧折板高出上导弧斜板部;所述上导弧缺口位于上导弧斜板部上;所述上导弧折板的一端和上导弧斜板部板体相连,上导弧折板的另一端沿着远离上导弧直板部的方向倾斜向上延伸;所述各上灭弧栅片包括上灭弧板、设置在上灭弧板边缘处的上灭弧缺口和设置在上灭弧板两侧端的上灭弧插接凸台;所述上灭弧板包括水平设置的上灭弧直板部和倾斜向下设置的上灭弧斜板部;所述上灭弧缺口位于上灭弧斜板部上;所述各中灭弧栅片包括中灭弧板、设置在中灭弧板边缘处的中灭弧缺口和设置在中灭弧板两

侧端的中灭弧插接凸台;所述中灭弧板包括水平设置的中灭弧直板部和倾斜向下设置的中灭弧斜板部;所述中灭弧缺口位于中灭弧斜板部上;所述各下灭弧栅片包括下灭弧板、设置在下灭弧板边缘处的下灭弧缺口和设置在下灭弧板两侧端的下灭弧插接凸台;下导弧栅片包括下导弧板、设置在下导弧板边缘处的下导弧缺口、设置在下导弧缺口中的下导弧折板和设置在下导弧板两侧端的下导弧插接凸台;下导弧折板低于下导弧板;所述上导弧缺口、上灭弧缺口、中灭弧缺口、下灭弧缺口、下导弧缺口的形状均是方形;所述上导弧缺口、上灭弧缺口、中灭弧缺口、下灭弧缺口、下导弧缺口围合形成所述引弧通道;所述上导弧直板部、上灭弧直板部和中灭弧直板部平行设置,所述上导弧斜板部、上灭弧斜板部、中灭弧斜板部、下灭弧板和下导弧板平行设置;所述上导弧栅片、上灭弧栅片、中灭弧栅片远离动触头的一端伸入至相应一个安装槽中,且所述上导弧栅片、上灭弧栅片、中灭弧栅片高出相应的进电接线螺钉。

9.进一步的,所述上导弧栅片、上灭弧栅片、中灭弧栅片远离动触头的一端在同一铅垂线上,且位于相应的一个进电接线螺钉的内侧。

10.进一步的,各灭弧室还包括位于下灭弧栅片远离动触头一侧的金属挡弧板,所述挡弧板位于最下方一个中灭弧直板部的正下方,且挡弧板的顶端与该中灭弧直板部的底壁之间留有排气间隙。

11.进一步的,所述挡弧板的顶端高出进电接线螺钉;所述各挡弧板上设有网孔,所述各挡弧板的外侧设有绝缘封板。

12.进一步的,各灭弧室还包括两个产气柱;各产气柱包括位于所述引弧通道中的产气壁,该产气壁表面为平滑面,各产气柱与产气壁相对的另一侧壁体设有多个插接槽;所述上导弧斜板部位于上导弧缺口两侧的板体的末端形成两个上导弧插脚,所述各上灭弧斜板部位于上灭弧缺口两侧的板体的末端形成两个上灭弧插脚,所述各中灭弧斜板部位于中灭弧缺口两侧的板体的末端形成两个中灭弧插脚;所述上导弧插脚、上灭弧插脚、下灭弧插脚均插入相应一个产气柱的插接槽中。

13.进一步的,所述各静触头包括进电板、出电板、静触点和产气套;所述静触点位于相应一个引弧通道中,所述产气套位于相应一个灭弧室的正下方;所述进电板和出电板为平直板状,所述进电板设有进电接线螺钉适配的接电孔,所述出电板上设有u形限流孔、位于u形限流孔两侧的两个限流导电部、位于u形限流孔远离进电板一侧的导流板部、被u形限流孔包围的静触点支持部,所述静触点设置在静触点支持部的上端;所述两个限流导电部与进电板相连,两个限流导电部、导流板部和静触点支持部相连;所述产气套套设在出电板上,所述产气套顶端设有透孔,所述静触点露出该透孔。

14.进一步的,所述进电板上还设有两个圆形限流通孔。

15.本发明具有积极的效果:(1)本发明通过让各灭弧室部分灭弧栅片伸出至相应的一个安装槽中,从而使得灭弧室的灭弧效果不再受到其安装空间的限制,有效提升其灭弧效果,使得本发明可应用在千伏级交流线路中满足灭弧要求。

附图说明

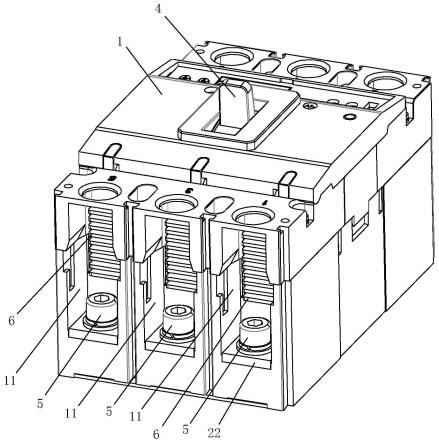

16.图1为本发明的一种立体结构示意图;

图2为图1所示智能交流塑壳断路器的一种剖视图;图3为图1所示智能交流塑壳断路器移除壳体后的一种立体结构示意图;图4为图1所示智能交流塑壳断路器中灭弧室和静触头配合的一种立体结构示意图;图5为图4所示灭弧室和静触头的半剖示意图;图6为图4所示灭弧室和静触头的一种爆炸图;图7为图1所示智能交流塑壳断路器中产气柱的一种立体结构示意图;图8为图7所示产气柱的另一种立体结构示意图;图9为图8所示产气柱的一种半剖结构示意图;图10为图1所示智能交流塑壳断路器中上导弧栅片的一种立体结构示意图;图11为图10所示上导弧栅片的一种正视图;图12为图10所示上导弧栅片的一种半剖结构示意图;图13为图1所示智能交流塑壳断路器中上灭弧栅片的一种立体结构示意图;图14为图13所示上灭弧栅片的一种正视图;图15为图13所示上灭弧栅片的一种半剖结构示意图;图16为图1所示智能交流塑壳断路器中中灭弧栅片的一种立体结构示意图;图17为图16所示中灭弧栅片的一种正视图;图18为图16所示中灭弧栅片的一种半剖结构示意图;图19为图1所示智能交流塑壳断路器中下灭弧栅片的一种立体结构示意图;图20为图19所示下灭弧栅片的一种正视图;图21为图19所示下灭弧栅片的一种半剖结构示意图;图22为图1所示智能交流塑壳断路器中下导弧栅片的一种立体结构示意图;图23为图22所示下导弧栅片的一种正视图;图24为图22所示下导弧栅片的一种半剖结构示意图;图25为图1所示智能交流塑壳断路器中静触头的一种立体结构示意图;图26为图25所示静触头的一种爆炸图;图27为图25所示静触头的另一种爆炸图。

17.附图所示标记为:壳体1,安装槽11,触头机构2,动触头21,静触头22,进电板221,接电孔2211,圆形限流通孔2212,出电板222,u形限流孔2221,限流导电部2222,导流板部2223,静触点支持部2224,静触点223,产气套224,透孔2241,灭弧机构3,分合闸操作机构4,进电接线螺钉5,灭弧室6,上导弧栅片61,上导弧板611,上导弧缺口612,上导弧折板613,上导弧插接凸台614,上导弧直板部615,上导弧斜板部616,上导弧插脚617,上灭弧栅片62,上灭弧板621,上灭弧缺口622,上灭弧插接凸台623,上灭弧直板部624,上灭弧斜板部625,上灭弧插脚626,中灭弧栅片63,中灭弧板631,中灭弧缺口632,中灭弧插接凸台633,中灭弧直板部634,中灭弧斜板部635,中灭弧插脚636,下灭弧栅片64,下灭弧板641,下灭弧缺口642,下灭弧插接凸台643,下导弧栅片65,下导弧板651,下导弧缺口652,下导弧折板653,下导弧插接凸台654,绝缘隔板66,引弧通道67,产气柱68,产气壁681,插接槽682,挡弧板7,网孔71,绝缘封板72,排气间隙100。

具体实施方式

18.(实施例1)本实施例是一种千伏级智能交流塑壳断路器,见图1至图3所示,包括壳体1、触头机构2、灭弧机构3和分合闸操作机构4,触头机构2包括多组动触头21和静触头22,壳体1上设有多个进电接线螺钉5,各进电接线螺钉5与相应一个静触头22电连接;灭弧机构3包括与各静触头22适配的灭弧室6;壳体1设有用于安装进电接线螺钉5的三个安装槽11,各进电接线螺钉5位于相应一个安装槽11的底部,各安装槽11与相应一个灭弧室6连通,各灭弧室6至少部分灭弧栅片伸出至相应的一个安装槽11中。

19.传统的塑壳断路器也设有用于安装进电接线螺钉5的安装槽11,但是各灭弧室的灭弧栅片并不会伸出至该安装槽中,所以传统的灭弧室的大小及灭弧能力就受到其安装空间的限制,本实施例通过把部分灭弧栅片设计成伸出至安装槽11中,就可打破这一限制,有效增强其灭弧效果,满足千伏级交流电分闸时的灭弧要求。

20.见图3所示,各灭弧室6伸出至安装槽11中的灭弧栅片高出所述进电接线螺钉5,这种结构是为了防止从灭弧栅片中飞出的残弧烧蚀进电接线螺钉5。

21.见图4至图6所示,各灭弧室6包括多个栅片和两个绝缘隔板66,多个栅片沿上下依次排列设置,多个栅片的两侧端固定设置在绝缘隔板66上成为一体件;各栅片接近动触头21的一端设有缺口;各灭弧室6中多个栅片的缺口组合形成一个上下贯通的引弧通道67;动触头21上设有动触点,各动触头21的动触点在分合闸的过程中,其动触点始终在相应一个灭弧室6的引弧通道67中;上下相邻的两个栅片之间夹合形成一个灭弧通道,各灭弧通道与相应一个安装槽11连通;各灭弧室6中上端的多个栅片的尾端伸出至安装槽11中。这种结构较为合理紧凑,使得分闸过程中,动触点全程位于所述引弧通道67中,也即被灭弧室半包围住,保证分闸过程中的灭弧效果。

22.所述各灭弧室6包括一个上导弧栅片61、六个上灭弧栅片62、两个中灭弧栅片63、两个下灭弧栅片64、一个下导弧栅片65和两个绝缘隔板66;所述上导弧栅片61、上灭弧栅片62、中灭弧栅片63、下灭弧栅片64、下导弧栅片65沿从上到下的方向依次排列。

23.见图10至图12所示,所述上导弧栅片61包括上导弧板611、设置在上导弧板611边缘处的上导弧缺口612、设置在上导弧缺口612中的上导弧折板613和设置在上导弧板611两侧端的上导弧插接凸台614;所述上导弧板611包括水平设置的上导弧直板部615和倾斜向下设置的上导弧斜板部616;上导弧折板613高出上导弧斜板部616;所述上导弧缺口612位于上导弧斜板部616上;所述上导弧折板613的一端和上导弧斜板部616板体相连,上导弧折板613的另一端沿着远离上导弧直板部615的方向倾斜向上延伸。

24.见图13至图15所示,所述各上灭弧栅片62包括上灭弧板621、设置在上灭弧板621边缘处的上灭弧缺口622和设置在上灭弧板621两侧端的上灭弧插接凸台623;所述上灭弧板621包括水平设置的上灭弧直板部624和倾斜向下设置的上灭弧斜板部625;所述上灭弧缺口622位于上灭弧斜板部625上。

25.见图16至图18所示,所述各中灭弧栅片63包括中灭弧板631、设置在中灭弧板631边缘处的中灭弧缺口632和设置在中灭弧板631两侧端的中灭弧插接凸台633;所述中灭弧板631包括水平设置的中灭弧直板部634和倾斜向下设置的中灭弧斜板部635;所述中灭弧缺口632位于中灭弧斜板部635上。

26.各灭弧室的上导弧板611的尾端、上灭弧板621的尾端和中灭弧板631的尾端伸入至相应的一个安装槽11中,且各灭弧室的上导弧板611的末端、上灭弧板621的末端和中灭弧板631的末端沿铅垂线方向平齐。

27.见图19至图21所示,所述各下灭弧栅片64包括下灭弧板641、设置在下灭弧板641边缘处的下灭弧缺口642和设置在下灭弧板641两侧端的下灭弧插接凸台643。

28.见图22至图24所示,下导弧栅片65包括下导弧板651、设置在下导弧板651边缘处的下导弧缺口652、设置在下导弧缺口652中的下导弧折板653和设置在下导弧板651两侧端的下导弧插接凸台654;下导弧折板653低于下导弧板651,下导弧折板653的位置保证了更好地把下方的电弧引导至灭弧室中。

29.所述上导弧缺口612、上灭弧缺口622、中灭弧缺口632、下灭弧缺口642、下导弧缺口652的形状均是方形;所述上导弧缺口612、上灭弧缺口622、中灭弧缺口632、下灭弧缺口642、下导弧缺口652围合形成所述引弧通道67;所述上导弧直板部615、上灭弧直板部624和中灭弧直板部634平行设置,所述上导弧斜板部616、上灭弧斜板部625、中灭弧斜板部635、下灭弧板641和下导弧板651平行设置;所述上导弧栅片61、上灭弧栅片62、中灭弧栅片63远离动触头21的一端伸入至相应一个安装槽11中,且所述上导弧栅片61、上灭弧栅片62、中灭弧栅片63高出相应的进电接线螺钉5。

30.所述上导弧栅片61、上灭弧栅片62、中灭弧栅片63远离动触头21的一端在同一铅垂线上,且位于相应的一个进电接线螺钉5的内侧。这种结构可以防止上导弧栅片61、上灭弧栅片62、中灭弧栅片63远离动触头21的一端不会影响进电接线螺钉的接电紧固安装操作。

31.上导弧折板613和下导弧折板653夹合形成锥口状,用于引导电弧进入灭弧室中。

32.见图4至图6所示,各灭弧室还包括位于下灭弧栅片64远离动触头21一侧的金属挡弧板7,所述挡弧板7位于最下方一个中灭弧直板部634的正下方,且挡弧板7的顶端与该中灭弧直板部634的底壁之间留有排气间隙100。所述挡弧板7的顶端高出进电接线螺钉5;所述各挡弧板7上设有网孔71,所述各挡弧板7的外侧设有绝缘封板72。残弧可从该排气间隙100中溢出,且挡弧板7有效防止从灭弧室溢出的残弧不会烧蚀到进电接线螺钉5。

33.见图7至图9所示,各灭弧室6还包括两个产气柱68;各产气柱68包括位于所述引弧通道67中的产气壁681,该产气壁681表面为平滑面,各产气柱68与产气壁681相对的另一侧壁体设有多个插接槽682。

34.所述上导弧斜板部616位于上导弧缺口612两侧的板体的末端形成两个上导弧插脚617,所述各上灭弧斜板部625位于上灭弧缺口622两侧的板体的末端形成两个上灭弧插脚626,所述各中灭弧斜板部635位于中灭弧缺口632两侧的板体的末端形成两个中灭弧插脚636;所述上导弧插脚617、上灭弧插脚626、下灭弧插脚均插入相应一个产气柱68的插接槽682中。

35.产气柱不仅增强了各灭弧栅片的稳固性,而且由于产气柱是由产气材料制成,在电弧产生时,产气壁681的部分表面物质被气化,形成局部的高气压,有利于把电弧快速吹进灭弧室中,有效增加灭弧速度。

36.见图25至图27所示,所述各静触头22包括进电板221、出电板222、静触点223和产气套224;所述静触点223位于相应一个引弧通道67中,所述产气套224位于相应一个灭弧室

6的正下方;所述进电板221和出电板222为平直板状,所述进电板221设有进电接线螺钉5适配的接电孔2211,所述出电板222上设有u形限流孔2221、位于u形限流孔2221两侧的两个限流导电部2222、位于u形限流孔2221远离进电板221一侧的导流板部2223、被u形限流孔2221包围的静触点支持部2224,所述静触点223设置在静触点支持部2224的上端;所述两个限流导电部2222与进电板221相连,两个限流导电部2222、导流板部2223和静触点支持部2224相连;所述产气套224套设在出电板222上,所述产气套224顶端设有透孔2241,所述静触点223露出该透孔2241。本实施例中的静触头22由于具有产气套224,不仅增强了静触头与周围电气部件的绝缘性能,还能在电弧产生时,在静触头接近灭弧室的一面产生局部的高压气体,有利于把电弧快速吹进灭弧室中,有效增加灭弧速度。

37.所述进电板221上还设有两个圆形限流通孔2212。限流通孔2212能够对经过进电板的电流进行一定的限制,使其分流,在通过同样大小电流时,与没有限流通孔相比,有效减少发热量,不仅提升安全性能,还能降低损耗。

38.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1