一种硅基负极极片及其制备方法和应用与流程

1.本发明涉及锂电池领域,尤其是涉及一种硅基负极极片及其制备方法和应用。

背景技术:

2.目前商业化的锂离子电池负极材料还是以石墨为主,经过多年的发展,其比容量已接近理论值(372mah/g),无法满足目前市场上对于高能量密度锂离子电池的需求。硅基材料作为新型的储锂材料,因为嵌锂过程形成li

15

si4和li

22

si5等合金,理论容量远高于石墨材料(4200mah/g),且硅材料含量丰富、嵌锂电位低,是最有希望取代石墨负极的下一代负极材料。sio

x

(0<x<2)材料因为特殊的纳米硅及硅氧化物混相结构,在发挥高比容量的同时具有相对较小的体积膨胀,因而更具有产业化前景,但同样存在首次效率低、导电性差等问题。高首效硅氧材料通过对普通硅氧材料进行掺杂mg金属或li金属的处理,预先形成mgsio3、mg2sio4、li2sio3、li2si2o5等组分而不消耗正极的锂,从而提升整体电芯的首次效率和可逆容量,目前,常规硅氧及高首效硅氧材料在便携式电子设备、电动汽车等领域均有一定规模的应用。

3.双层甚至多层涂布在硅基材料的极片制备过程中已经十分常见,但是存在不足之处。如专利cn110148708a采用双层涂布技术,制备了靠近集流体的石墨图层以及远离集流体的含硅涂层的负极极片,兼具高压实和高容量的性能,但由于两层涂覆层存在明显的容量差,负极片对应正极片的过量比(ac比)的设计可能存在问题,ac比设计偏低,靠近集流体的石墨层可能存在析锂的风险,ac比设计过高则会降低全电池的首效;专利cn108550857a通过对负极极片上的活性物质层硅含量进行梯度分布,中间层采用高硅含量的活性物质,外层采用低硅含量的活性物质,形成一种三明治的结构,可以缓解电芯循环过程中的体积膨胀,从而提升电池性能,但是该方法需要三次分步涂布,涂覆层容易产生粘辊的风险且工艺复杂成本难以控制,不具备大规模生产的前景;专利cn112909262a制备了双层含硅负极的极片,通过上下两层粘结剂的差异,既保证电极与集流体之间的粘结性,同时更好的抑制硅负极的膨胀,提升了电池的循环性能,但是该专利未考虑不同粘结剂和硅材料的匹配性问题,因而没有将电极的性能发挥到极致。可见,现有技术方案中没有针对不同的硅基材料采用不同的粘结剂体系,进行更多的匹配性研究,进而更好的发挥材料的性能;更没有结合常规硅基材料与高首效硅基材料的特点,在极片端进行合理的设计,使得负极片在保留高容量的同时,提升全电池的首效和循环性能,据此需要一种理想的解决方法。

技术实现要素:

4.本发明为了克服负极片高容量和全电池高首效、循环性能不可兼得的问题,提供一种硅基负极极片,第一涂覆层中粘结剂体系为兼顾柔韧性和剥离力的cmc+paa体系,第二涂覆层中粘结剂体系为兼顾柔韧性与颗粒间内聚力的cmc+sbr体系,使得活性颗粒之间有更好的粘结力且对硅基材料的膨胀有很好的抑制作用。

5.为了实现上述目的,本发明采用以下技术方案:

一种硅基负极极片,包含集流体、涂覆于所述集流体表面的第一涂覆层和涂覆于所述第一涂覆层表面的第二涂覆层,所述第一涂覆层包括含硅活性物质a1、导电剂和粘结剂体系a2,所述第二涂覆层包括含硅活性物质b1、导电剂和粘结剂体系b2,所述含硅活性物质a1由高首效硅氧负极材料和人造石墨组成,所述粘结剂体系a2包括cmc和paa,所述含硅活性物质b1由常规硅氧负极材料、纳米硅材料中的一种或多种和人造石墨组成,所述粘结剂体系b2包括cmc和sbr。

6.所述粘结剂体系a2为cmc+paa体系,其中cmc和paa的质量比为1:(2-10),通过paa与箔材表面氧化物层形成键合作用增强粘结力,且cmc与paa的结合能够对石墨和硅基材料产生强粘结作用,对硅基材料膨胀有很好的抑制作用;所述粘结剂体系b2为cmc+sbr体系,其中cmc和sbr的质量比为1:(2-8),兼具柔韧性和颗粒间的内聚力。

7.作为优选,所述高首效硅氧负极材料为mg源或li源掺杂处理后的sio/c负极材料,所述mg源或li源的掺杂量为5-15wt%;所述常规硅氧负极材料为碳包覆的sio负极材料,碳含量为3-8wt%,所述纳米硅材料为纳米硅生长在石墨表面或嵌入石墨内部结构的复合材料。

8.作为优选,所述导电剂为点状或网状导电剂与单臂碳管的混合物。

9.作为优选,所述第一涂覆层的原料包括以下重量份组分:含硅活性物质a1为93-97份、导电剂为0.3-1份、粘结剂体系a2为2.3-4份;所述第二涂覆层的制材包括以下重量份组分:含硅活性物质b1为94-96份、导电剂0.3-1份、粘结剂体系b2为2.5-4份。

10.作为优选,所述粘结剂体系a2为共聚物,其制备方法为:先将甲基丙烯酸甲酯与丙烯酸正丁酯以摩尔比(45-50):55进行共聚得到的初步嵌段聚合物x,再将初步嵌段聚合物x与丙烯酸aa共聚形成嵌段聚合物,然后在嵌段聚合物上接枝cmc链段得到最终的共聚物,所述共聚物中各链段的质量比为cmc:x:aa=(20-30):(10-20):50。甲基丙烯酸甲酯与丙烯酸正丁酯共聚物在室温下有自愈合性能,丙烯酸为柔性链段,羧甲基纤维素为刚性链段,三者共聚后形成有自愈合能力和优异拉伸性能的粘结剂,可以有效地缓冲由于微米硅颗粒的体积变化而引起的应变,抑制硅颗粒在循环过程中的粉化,使微米级硅颗粒电极的电化学性能得到显著改善。当然三者间的配比是个重要影响因素。

11.作为优选,所述第一涂覆层的厚度为20-150μm,所述第二涂覆层的厚度为20-150μm。

12.作为优选,所述集流体为铜箔,所述铜箔的厚度为6-8μm。

13.本发明还提供一种所述硅基负极极片的制备方法,包括以下步骤:1)将含硅活性物质、导电剂及粘结剂体系均匀混合,分别制得第一涂覆层和第二涂覆层负极浆料;2)采用狭缝挤出式双层涂布的方式,将第一涂覆层浆料置于下模头,第二涂覆层浆料置于上模头,同时涂覆于集流体上;3)涂完集流体的一面后,再重复将另一面按同样的方式进行涂布;4)涂布完的极片烘干、碾压、分条,得硅基负极极片。

14.本发明还提供所述硅基负极极片在锂离子电池中的应用。锂离子电池包括正极片、负极片、隔膜、电解液以及外壳,正极片包括铝箔和分布在铝箔上的正极活性物质,负极片为所述硅基负极极片。本发明的硅基负极极片应用在锂离子电池中,得到高能量密度的

锂离子电池,电池具有更高的首次效率与良好的循环稳定性。

15.因此,本发明的有益效果为:(1)第一涂覆层中含硅活性物质a1为高首效硅氧负极材料和人造石墨混合物,粘结剂体系a2为兼顾柔韧性和剥离力的cmc+paa体系,使得活性物质与集流体之间有很强的剥离力;第二涂覆层中含硅活性物质b1为常规硅氧负极材料和/或纳米硅材料和人造石墨混合物,粘结剂体系b2为兼顾柔韧性与颗粒间内聚力的cmc+sbr体系,使得活性颗粒之间有更好的粘结力且对硅基材料的膨胀有很好的抑制作用;(2)本发明的硅基负极极片应用在锂离子电池中,得到高能量密度的锂离子电池,电池具有更高的首次效率与良好的循环稳定性。

附图说明

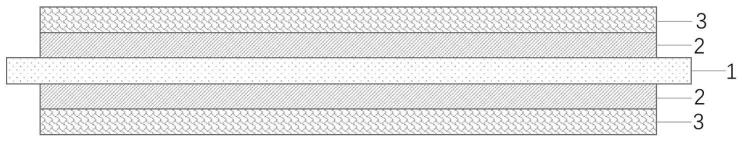

16.图1是本发明的硅负极极片结构示意图;图2是实施例1及对比例1-3制备的硅负极的循环性能图。

17.图中,1、集流体,2、第一涂覆层,3、第二涂覆层。

具体实施方式

18.下面通过具体实施例,对本发明的技术方案做进一步说明。

19.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的,实施例中的方法,如无特别说明,均为本领域的常规方法。

20.总实施例一种硅基负极极片,包含集流体、涂覆于所述集流体表面的第一涂覆层和涂覆于所述第一涂覆层表面的第二涂覆层,所述第一涂覆层的原料包括以下重量份组分:含硅活性物质a1为93-97份、导电剂为0.3-1份、粘结剂体系a2为2.3-4份;所述第二涂覆层的制材包括以下重量份组分:含硅活性物质b1为94-96份、导电剂0.3-1份、粘结剂体系b2为2.5-4份。所述含硅活性物质a1由高首效硅氧负极材料和人造石墨组成,所述高首效硅氧负极材料为mg源或li源掺杂处理后的sio/c负极材料,所述mg源或li源的掺杂量为5-15wt%;所述粘结剂体系a2包括质量比为1:(2-10)的cmc和paa。所述含硅活性物质b1由常规硅氧负极材料、纳米硅材料中的一种或多种和人造石墨组成,所述常规硅氧负极材料为碳包覆的sio负极材料,碳含量为3-8wt%,所述纳米硅材料为纳米硅生长在石墨表面或嵌入石墨内部结构的复合材料;所述粘结剂体系b2包括质量比为1:(2-8)的cmc和sbr。所述导电剂为点状或网状导电剂与单臂碳管的混合物。

21.所述第一涂覆层的厚度为20-150μm,所述第二涂覆层的厚度为20-150μm。所述集流体为铜箔,所述铜箔的厚度为6-8μm。

22.本发明还提供一种所述硅基负极极片的制备方法,步骤为:1)将含硅活性物质、导电剂及粘结剂体系均匀混合,分别制得第一涂覆层和第二涂覆层负极浆料;2)采用狭缝挤出式双层涂布的方式,将第一涂覆层浆料置于下模头,第二涂覆层浆料置于上模头,同时涂覆于集流体上;3)涂完集流体的一面后,再重复将另一面按同样的方式进行涂布;4)涂布完的极片烘干、碾压、分条,得硅基负极极片。

23.本发明还提供所述硅基负极极片在锂离子电池中的应用。锂离子电池包括正极片、负极片、隔膜、电解液以及外壳,正极片包括铝箔和分布在铝箔上的正极活性物质,负极片为所述硅基负极极片。

24.实施例1一种硅基负极极片,如图1所示,包含集流体1、涂覆于所述集流体1表面的第一涂覆层2和涂覆于所述第一涂覆层表面2的第二涂覆层3。

25.所述硅基负极极片的制备方法为:1)制备第一涂覆层浆料:负极片第一涂覆层浆料各组分质量比为高首效硅氧负极材料:人造石墨:导电剂:cmc:paa=12:84:0.6:1:2.4,所述高首效硅氧负极材料为10wt%mg源掺杂处理后的sio/c负极材料,所述导电剂为点状导电剂与单臂碳管的混合物;首先将cmc溶解在水中制成1.3%的胶液,依次加入导电剂、高首效硅氧负极材料、石墨和paa胶液,每个步骤分散均匀,最终浆料粘度控制在2000-4000mpa

·

s,细度控制在≤30μm;2)制备第二涂覆层浆料:负极片第二涂覆层各组分质量比为常规硅氧负极材料:人造石墨:导电剂:cmc:sbr=8.5:87.5:0.6:0.6:2.8,所述常规硅氧负极材料为5wt%碳包覆的sio负极材料,所述导电剂为点状导电剂与单臂碳管的混合物;首先将cmc溶解在水中制成1.3%的胶液,依次加入导电剂、常规硅氧负极材料、石墨和sbr胶液,每个步骤分散均匀,最终浆料粘度控制在2000-4000mpa

·

s,细度控制在≤30μm;3)制备负极极片:采用狭缝挤出式双层涂布的方式,将第一涂覆层浆料置于下模头,第二涂覆层浆料置于上模头,同时涂覆于厚度6μm的铜箔上,涂布双面面密度为200g/m2,第一涂覆层的厚度为100μm、第二涂覆层的厚度为100μm,极片经烘干、碾压、分切得到硅基负极极片。

26.所述硅基负极极片在锂离子电池中的应用:将正极片、所述硅基负极极片、隔膜和电解液,按常规方法经叠片、极耳焊接、铝塑膜封装、注液等工序完成电池制作。其中正极片的制作方法为:正极片浆料各组分质量比为镍钴锰三元811:导电剂:粘结剂=97:1.3:1.7,首先将粘结剂聚偏氟乙烯溶解在nmp中配制成7%胶液,依次加入导电剂和三元主料,每个步骤分散均匀,最终浆料粘度控制在1000-6000mpa

·

s,细度控制在≤20μm,将混合好的浆料均匀涂布在12μm厚的铝箔上,涂布双面面密度为430g/m2,极片经烘干、碾压、分切得到正极片。

27.实施例2一种硅基负极极片的制备方法为:1)制备第一涂覆层浆料:负极片第一涂覆层浆料各组分质量比为高首效硅氧负极材料:人造石墨:导电剂:cmc:paa=12:84:0.6:1:2.4,所述高首效硅氧负极材料为10wt%mg源掺杂处理后的sio/c负极材料,所述导电剂为点状导电剂与单臂碳管的混合物;首先将cmc溶解在水中制成1.3%的胶液,依次加入导电剂、高首效硅氧负极材料、石墨和paa胶液,每个步骤分散均匀,最终浆料粘度控制在2000-4000mpa

·

s,细度控制在≤30μm;2)制备第二涂覆层浆料:负极片第二涂覆层各组分质量比为纳米硅负极材料:人

造石墨:导电剂:cmc:sbr=21:75:0.6:0.6:2.8,所述纳米硅负极材料为纳米硅生长在石墨表面的复合材料,所述导电剂为点状导电剂与单臂碳管的混合物;首先将cmc溶解在水中制成1.3%的胶液,依次加入导电剂、纳米硅负极材料、石墨和sbr胶液,每个步骤分散均匀,最终浆料粘度控制在2000-4000mpa

·

s,细度控制在≤30μm;3)制备负极极片:采用狭缝挤出式双层涂布的方式,将第一涂覆层浆料置于下模头,第二涂覆层浆料置于上模头,同时涂覆于厚度8μm的铜箔上,涂布双面面密度为210g/m2,第一涂覆层的厚度为100μm、第二涂覆层的厚度为100μm,极片经烘干、碾压、分切得到硅基负极极片。

28.所述硅基负极极片在锂离子电池中的应用:同实施例1。

29.实施例3与实施例1的区别为步骤1):负极片第一涂覆层浆料各组分质量比为高首效硅氧负极材料:人造石墨:导电剂:共聚物=12:84:0.6:3.4,所述高首效硅氧负极材料为10wt%mg源掺杂处理后的sio/c负极材料,所述导电剂为点状导电剂与单臂碳管的混合物;首先将共聚物溶解在水中制成1.3%的胶液,依次加入导电剂、高首效硅氧负极材料和石墨,每个步骤分散均匀,最终浆料粘度控制在2000-4000mpa

·

s,细度控制在≤30μm。

30.所述共聚物的制备方法为:先将甲基丙烯酸甲酯与丙烯酸正丁酯以摩尔比45:55进行共聚得到的初步嵌段聚合物x,再将初步嵌段聚合物x与丙烯酸aa共聚形成嵌段聚合物,然后在嵌段聚合物上接枝cmc链段得到最终的共聚物,所述共聚物中各链段的质量比为cmc:x:aa=25:15:50。所述共聚物的制备方法采用常规方法即可,可按照以下步骤:将甲基丙烯酸甲酯与丙烯酸正丁酯共聚链段溶于乙醇溶剂中,滴加丙烯酸单体和过氧类自由基引发剂的混合物,滴加时间3小时,滴加完成后再继续保温反应4小时,得反应液。将羧甲基纤维素水溶液进行超声处理使羧甲基纤维素断链,氮气保护下,加入反应液中,加入引发剂硫酸亚铁铵/h2o2体系,45℃、ph=8的条件下反应3h,经过水蒸汽凝聚得到嵌段共聚物。其中羧甲基纤维素分子量为2.18*105,羧甲基取代度1.02,羧甲基纤维素水溶液质量浓度为4%,超声的频率20khz、输出功率600w,超声15min。

31.实施例4与实施例3的区别为,共聚物中不含聚丙烯。

32.实施例5与实施例3的区别为,共聚物中不含cmc。

33.实施例6与实施例3的区别为,共聚物中各链段的质量比为cmc:x:aa=25:5:50。

34.实施例7与实施例3的区别为,共聚物中各链段的质量比为cmc:x:aa=40:15:50。

35.对比例1与实施例1的区别为,硅基负极极片仅在集流体铜箔的表面涂覆第一涂覆层浆料。

36.对比例2与实施例1的区别为,硅基负极极片仅在集流体铜箔的表面涂覆第二涂覆层浆料。

37.对比例3

与实施例1的区别为硅基负极极片的制备方法:1)制备第一涂覆层浆料:负极片第一涂覆层浆料各组分质量比为常规硅氧材料∶人造石墨∶导电剂∶cmc∶sbr=8∶88∶1∶0.6∶2.4,所述常规硅氧负极材料为5wt%碳包覆的sio负极材料,所述导电剂为点状导电剂与单臂碳管的混合物;首先将cmc溶解在水中制成1.3%的胶液,依次加入导电剂、常规硅氧负极材料、石墨和sbr胶液,每个步骤分散均匀,最终浆料粘度控制在2000-4000mpa

·

s,细度控制在≤30μm;2)制备第二涂覆层浆料:负极片第二涂覆层各组分质量比为高首效硅氧负极材料∶人造石墨∶导电剂∶cmc∶paa=12∶84∶0.6∶1∶2.4,所述高首效硅氧负极材料为10wt%mg源掺杂处理后的sio/c负极材料,所述导电剂为点状导电剂与单臂碳管的混合物;首先将cmc溶解在水中制成1.3%的胶液,依次加入导电剂、常规硅氧负极材料、石墨和paa胶液,每个步骤分散均匀,最终浆料粘度控制在2000-4000mpa

·

s,细度控制在≤30μm;3)制备负极极片:采用狭缝挤出式双层涂布的方式,将第一涂覆层浆料置于下模头,第二涂覆层浆料置于上模头,同时涂覆于厚度8μm的铜箔上,涂布双面面密度为210g/m2,第一涂覆层的厚度为100μm、第二涂覆层的厚度为100μm,极片经烘干、碾压、分切得到硅基负极极片。

38.性能表征1、将实施例和对比例制得的负极片进行剥离强度及化成后满电拆解膨胀率测试(满电后的厚度相对碾压后的厚度增长率),结果见下表。极片剥离强度(mn/mm)满电膨胀率(%)实施例128.8429.87实施例228.3130.98实施例328.8927.01实施例423.3431.47实施例527.1232.51实施例628.8028.76实施例727.9127.97对比例126.7029.85对比例215.0932.55对比例314.3231.23

39.比较实施例1和对比例1-3可以看出,cmc+paa作为粘结剂与铜箔粘结力更强,适合为第一涂覆层,满电膨胀则是常规硅氧略高于高首效硅氧涂覆层。实施例2的第二涂覆层有纳米硅材料,所以和实施例1相比满电膨胀率略大,但是结合循环性能可以看出纳米硅材料对循环稳定性是有帮助的。实施例3相对于对比例1,将羧甲基纤维素、甲基丙烯酸甲酯与丙烯酸正丁酯共聚物、丙烯酸共聚后形成有自愈合能力和优异拉伸性能的粘结剂,可以有效地降低满电膨胀率。从实施例4和5可以看出三者缺一不可,从实施例6和7可以看出,三者间的配比对粘结剂性能有重要影响,只有在优选范围内才能发挥最佳效果。

40.2、将实施例1及对比例1-3制得的锂离子电池在45℃、电压区间2.8-4.2v、1c/1c条

件下进行循环性能测试,循环效果图如图2所示,双层涂布能明显改善电池的循环稳定性,且高首效硅氧材料搭配cmc+paa粘结剂体系为靠近集流体的第一涂覆层能最大限度地发挥电池的循环性能。

41.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1