一种高能量密度柔性纤维状锂离子电池的制备方法

1.本发明属于柔性可编织锂离子电池制作工艺技术领域,涉及一种高能量密度柔性纤维状锂离子电池的制备方法,具体涉及一种采用新型电芯组装技术的高能量密度柔性纤维状锂离子电池制备方法。

背景技术:

2.近年来,柔性可穿戴设备一直处于研究热点,其应用体现在人们生活的各个方面,如电子皮肤、可穿戴生理监测治疗装置、柔性导电织物、透明薄膜柔性电路等。但是柔性可穿戴设备的能量供应也需要满足可穿戴要求,因此柔性纤维状锂离子电池就应运而生,相比于传统非柔性电池和平面状柔性电池,柔性纤维状锂离子电池有可编织性和多维度柔性等优势。

3.作为所有电池包括柔性纤维状锂离子电池的重要性能指标,能量密度方面的性能直接决定了电池的使用时间和场景,会严重影响到电池的应用推进。传统柔性纤维状锂离子电池的电芯组装基本采用“一绕一”的模式,加上管材和电解液等的重量,严重影响到电池能量密度方面的性能,得到的电池的能量密度很小,很难满足锂离子电池的应用要求。

技术实现要素:

4.本发明的目的就是针对现有柔性纤维状锂离子电池的能量密度较低的问题而提供一种高能量密度柔性纤维状锂离子电池的制备方法。本发明主要是在传统柔性纤维状锂离子电池的基础上进行优化,将传统纤维锂离子电池电芯正负极“一绕一”的模型进行扩展,采用“多绕多”的模型,一方面保证了电池容量的增加,另一方面克服了单纯增加活性物质量而导致的活性物质厚度过大,性能无法发挥的劣势。所制备的柔性纤维状锂离子电池,其能量密度显著提高,提升幅度达到230%,进一步推进柔性纤维状锂离子电池的应用。

5.本发明的目的可以通过以下技术方案来实现:

6.一种高能量密度柔性纤维状锂离子电池的制备方法,包括以下步骤:

7.s1:将多个正极纤维与多个负极纤维相绞合,得到电芯;其中,绞合方式包括以下方式中的一种:

8.1)将多个正极纤维相绞合得到正极纤维簇,将正极纤维簇与多个负极纤维相绞合;

9.2)将多个负极纤维相绞合得到负极纤维簇,将负极纤维簇与多个正极纤维相绞合;

10.3)将多个正极纤维相绞合得到正极纤维簇,将多个负极纤维相绞合得到负极纤维簇,将正极纤维簇与负极纤维簇相对绞;

11.s2:将电芯、电解液封装于柔性纤维管内,即得到柔性纤维状锂离子电池。

12.进一步地,步骤s1中,所述的正极纤维的制备方法包括:将正极浆料涂覆于正极集流体上,干燥后得到;

13.所述的负极纤维的制备方法包括:将负极浆料涂覆于负极集流体上,干燥后得到。

14.进一步地,所述的正极浆料、负极浆料分别包括质量比(90-95):(2-4):(3-6)的电极材料、导电剂与粘接剂;

15.其中,所述的正极材料包括钴酸锂、磷酸铁锂或三元正极材料中的至少一种;所述的负极材料包括石墨、钛酸锂或硅碳材料中的至少一种;所述的导电剂包括导电炭黑、导电石墨、碳纳米管或石墨烯中的至少一种;所述的粘接剂包括聚偏氟乙烯、羧甲基纤维素钠、丁苯橡胶或丙烯腈多元共聚物中的至少一种。

16.进一步地,所述的正极集流体包括铝丝,所述的负极集流体包括铜丝。

17.进一步地,所述的正极集流体、负极集流体在被涂覆前,分别进行前处理;该前处理方法包括:将正极集流体、负极集流体置于50-80℃的去油剂中,超声清洗10-30min。

18.进一步地,步骤s1中,所述的正极纤维与负极纤维之间通过隔膜相分隔;

19.所述的隔膜包括聚乙烯隔膜或聚丙烯隔膜。

20.进一步地,步骤s2中,封装过程包括:将电芯组装于柔性纤维管内,再依次经过转接、烘干、注电解液、封口,即得到柔性纤维状锂离子电池。

21.进一步地,转接过程采用点焊方式,正极转接铝丝,负极转接铜丝;烘干过程中,烘干温度为80-100℃,烘干时间为24-48h。

22.进一步地,步骤s2中,所述的柔性纤维管内径为0.5-2mm,外径为2-4mm。

23.进一步地,所述的柔性纤维管包括聚丙烯管材、聚对苯二甲酸乙二醇酯管材或者聚四氟乙烯管材中的一种。

24.与现有技术相比,本发明具有以下特点:

25.1)本发明是在传统纤维锂离子电池基础上,通过优化电芯组装方式,由传统的“一绕一”模式改进成“多绕多”模式,一方面增加了单位长度的电池容量,另一方面避免了通过单纯增加活性物质量而导致的活性物质层变厚引起的性能无法完全发挥等劣势。本发明在纤维锂离子电电芯结构方面进行了改进,既满足了纤维电池的结构特点和柔性的需要,同时兼顾到能量密度大幅度提升的性能需要,能有效满足纤维电池的性能发挥要求;

26.2)与传统柔性纤维状锂离子电池相比,本发明制备的高能量密度柔性纤维状锂离子电池在能量密度性能方面得到了大幅提高,在0.2/0.2c条件下的能量密度相比于传统工艺提升了约230%,为后续纤维锂离子电池的发展提供了有效改善思路。

附图说明

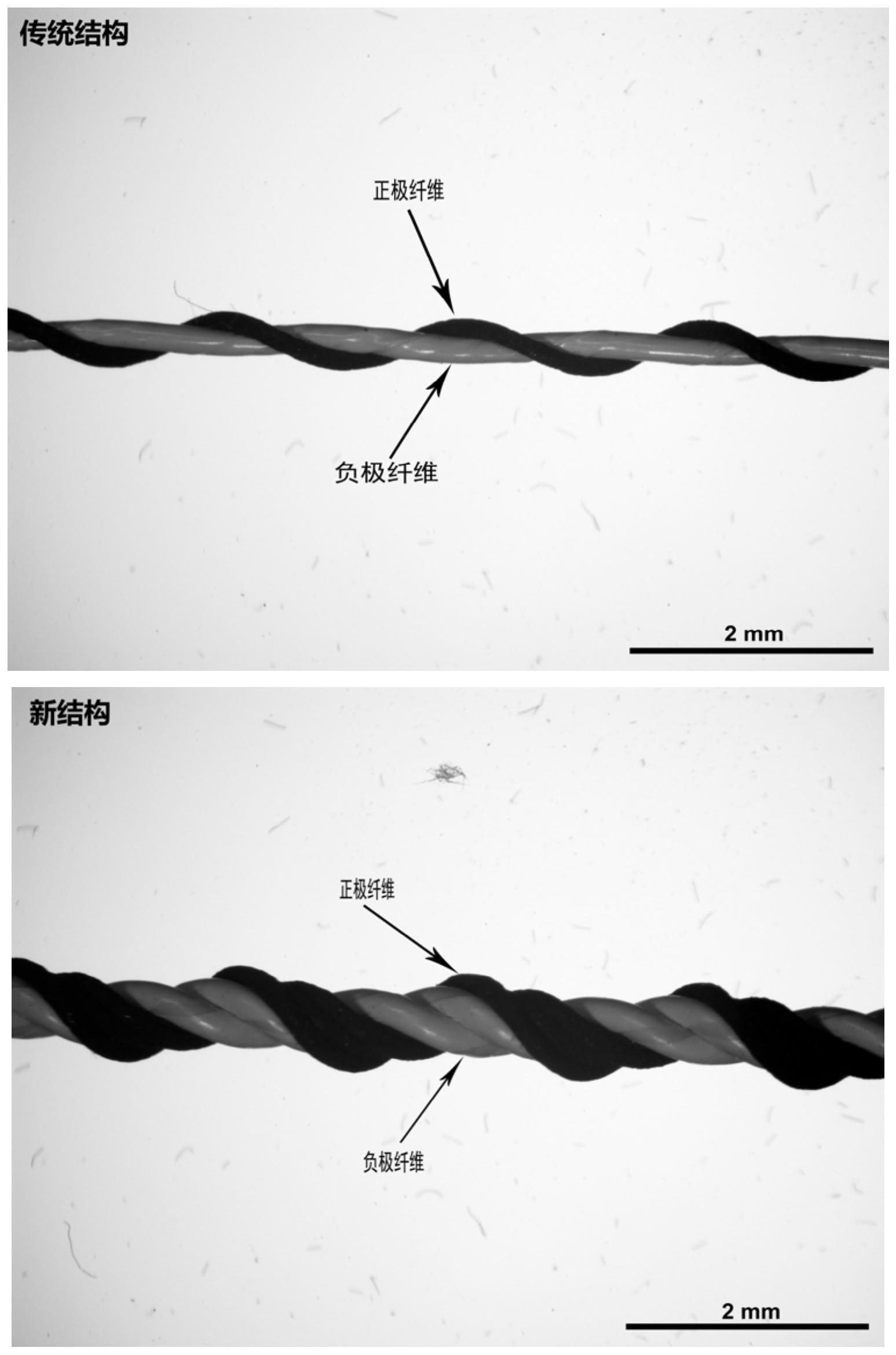

27.图1为实施例4中实验组(右)与对照组(左)所用电芯的光学显微照片对比图;

28.图2为实施例4中实验组(右)与对照组(左)电池整体能量密度对比图;

29.图3为实施例4中实验组(右)与对照组(左)电池充放电容量对比图。

具体实施方式

30.下面结合附图和具体实施例对本发明进行详细说明。

31.一种高能量密度柔性纤维状锂离子电池的制备方法,包括以下步骤:

32.m1:将正极集流体、负极集流体置于50-80℃的去油剂中,超声清洗10-30min后烘干,以除去表面油污;

33.其中,正极集流体优选为铝丝,负极集流体优选为铜丝,铝丝和铜丝的纯度不低于99%,同时也可采用具有相应纯度的其他金属丝线;

34.m2:将正极材料、导电剂与粘接剂以优选质量比(90-95):(2-4):(3-6)于水中混合,得到正极浆料,将负极材料、导电剂与粘接剂以优选质量比(90-95):(2-4):(3-6)于水中混合,得到负极浆料;

35.其中,正极材料包括钴酸锂、磷酸铁锂或三元正极材料中的至少一种;负极材料包括石墨、钛酸锂或硅碳材料中的至少一种;导电剂包括导电炭黑、导电石墨、碳纳米管或石墨烯中的至少一种;粘接剂包括聚偏氟乙烯、羧甲基纤维素钠、丁苯橡胶或丙烯腈多元共聚物中的至少一种。

36.m3:将正极浆料均匀涂覆于正极集流体上,干燥后得到正极纤维,将负极浆料均匀涂覆于负极集流体上,干燥后得到负极纤维;

37.m4:将多个正极纤维与多个负极纤维相绞合,得到电芯;

38.其中,绞合方式包括以下方式中的一种:

39.1)通过绕包设备在正极纤维或负极纤维上均匀缠绕隔膜,将多个正极纤维相绞合得到正极纤维簇,之后将正极纤维簇与多个负极纤维相绞合;

40.2)通过绕包设备在负极纤维或正极纤维上均匀缠绕隔膜,将多个负极纤维相绞合得到负极纤维簇,之后将负极纤维簇与多个正极纤维相绞合;

41.3)通过绕包设备在正极纤维或负极纤维上均匀缠绕隔膜,将多个正极纤维相绞合得到正极纤维簇,将多个负极纤维相绞合得到负极纤维簇,之后将正极纤维簇与负极纤维簇相对绞,缠绕角度为30-85

°

;

42.其中,隔膜包括聚乙烯隔膜或聚丙烯隔膜;

43.m5:将电芯经过管材成型挤出机,组装于内径为0.5-2mm、外径为2-4mm的高分子管材柔性纤维管中,即将电芯对准已挤出的柔性纤维管口,随着柔性纤维管的不断挤出,同步完成电芯在柔性纤维管的自动穿入;之后经过激光焊接机进行极耳连接,正极转接铝丝,负极转接铜丝,或者根据电化学稳定性转接其他金属;再烘干后经过高压注液封口设备进行注液和封装,最终得到柔性纤维状锂离子电池;

44.其中,高分子管材柔性纤维管包括聚丙烯管材、聚对苯二甲酸乙二醇酯管材或者聚四氟乙烯管材中的一种;烘干温度为80-100℃,干燥时间为24-48h;所用电解液中,溶剂为碳酸乙烯酯(ec)、碳酸二乙酯(dec)、碳酸二甲酯(dmc)或碳酸甲乙酯(emc)中的一种,溶质为六氟磷酸锂,浓度为1mol/l;封装温度为200-400℃。

45.本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

46.实施例1:

47.一种高能量密度柔性纤维状锂离子电池的制备方法,包括以下步骤:

48.m1:将直径约为200μm铝丝、铜丝置于50℃的去油剂中超声清洗30min后烘干,以除去表面油污,得到正极集流体(铝)与负极集流体(铜);

49.m2:将钴酸锂、导电炭黑、聚偏氟乙烯以质量比95:2:3通过合浆设备制备成正极浆料;将石墨、导电炭黑、羧甲基纤维素钠、丁苯橡胶以质量比95:2:1:2通过合浆设备制备成负极浆料;

50.m3:将正极浆料均匀涂覆于正极集流体上,干燥后得到正极纤维,将负极浆料均匀涂覆于负极集流体上,干燥后得到负极纤维,其中正极浆料层厚度约为50μm,负极浆料层厚度为60μm;再通过绕包设备在负极纤维上均匀缠绕一层clegard2025型隔膜;

51.m4:取2根负极纤维对绞(缠绕角度为45

°

)后得到负极纤维簇,取4根正极纤维与负极纤维簇一同通过绞合加工装置相互缠绕后,得到电芯;

52.m5:将电芯经过管材成型挤出机,组装于内径约1.9mm、外径约2.0mm的聚丙烯柔性纤维管中,后经过激光焊接机进行极耳连接,正极转接铝丝,负极转接铜丝,再烘干后经过高压注液封口设备进行注液和封装,得到柔性纤维状锂离子电池;

53.其中烘干温度为80℃,干燥时间为36h;所用电解液中,溶剂为碳酸乙烯酯(ec)/碳酸二乙酯(dec)/碳酸二甲酯(dmc)按照体积比1:1:1比例配制而成的混合溶剂,溶质为六氟磷酸锂,浓度为1mol/l;封装温度为400℃。

54.实施例2:

55.一种高能量密度柔性纤维状锂离子电池的制备方法,与实施例1相比,区别仅在于:步骤m2中,正极浆料由质量比90:2:3的钴酸锂、导电石墨、聚偏氟乙烯组成,负极浆料由质量比90:2:3的石墨、导电炭黑、丁苯橡胶组成;

56.步骤m5中,选用聚对苯二甲酸乙二醇酯作为柔性纤维管。

57.其余同实施例1。

58.实施例3:

59.一种高能量密度柔性纤维状锂离子电池的制备方法,与实施例1相比,区别仅在于:

60.步骤m1中,超声清洗温度为80℃,清洗时间为10min;

61.步骤m2中,正极浆料由质量比95:4:6的钴酸锂、导电炭黑、聚偏氟乙烯组成,负极浆料由质量比95:4:6的石墨、导电炭黑、羧甲基纤维素钠组成;

62.步骤m4为:取4根正极纤维相绞(缠绕角度为45

°

)合后得到正极纤维簇,取4根负极纤维分别均匀缠绕一层clegard 2025型隔膜,绞合(缠绕角度为45

°

)后得到负极纤维簇,之后将正极纤维簇与负极纤维簇对绞(缠绕角度为45

°

),得到电芯;

63.步骤m5中,选用聚四氟乙烯作为柔性纤维管。

64.其余同实施例1。

65.实施例4:

66.本实施例对柔性纤维状锂离子电池的电池性能进行电化学性能测试。电化学性能测试依照gb/t 18287-2013,包括充放电测试工步,具体为0.2/0.2c充放。

67.实验组:实施例1所制备的柔性纤维状锂离子电池;

68.对照组:与实施例1相比,区别仅在于电芯由单根正极纤维与单根负极纤维对绞(缠绕角度为45

°

)后制得。

69.如图1所示为实验组(右)与对照组(左)所用电芯的光学显微照片对比图。

70.如图2所示为实验组(右)与对照组(左)电池整体能量密度对比图,从图中可以看出,采用传统结构的对照组电池整体能量密度约为35.7wh/kg,而采用本发明新结构电池的整体能量密度约为119.1wh/kg,提升幅度超过230%。如图3所示为实施例4中实验组(右)与对照组(左)电池充放电容量对比图,从图中可以看出,本发明中新结构电池的充放电容量

相较于传统结构得到明显提升。

71.在电池除有效部分之外的如封装、电解液和其它材料重量几乎不变的情况下,提升电池的整体能量密度就是提升电芯发挥作用的有效部分在整体的占比,但是单纯增加正负极纤维的直径来达到此目的的代价就是有效部分电性能的发挥会大打折扣,因此突出本发明不改变纤维有效部分直径,通过优化电芯结构和组装方式的办法增加了电池有效部分的重量占比,且不会影响有效部分的电性能发挥,从而切实有效地大幅度提高了电池能量密度。

72.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1