一种钕铁硼磁体的表面防护方法

1.本发明属于稀土永磁材料表面防护方法,具体为一种钕铁硼磁体的表面防护方法。

背景技术:

2.稀土永磁钕铁硼材料是目前磁能积最高的一类永磁材料,已被广泛应用于新能源汽车、风力发电、变频空调等领域。我国具有得天独厚的稀土资源优势,目前年产钕铁硼磁体近20万吨,提供了全球90%以上的钕铁硼磁体供应。

3.烧结钕铁硼磁体由基体相和晶界富稀土相组成,晶界富稀土相的化学活性高,耐腐蚀性能较差。为了防止烧结钕铁硼磁体在使用过程中因腐蚀而损坏失效,目前工业上一般是通过电镀的方法在磁体表面电镀金属锌、镍、铬等金属镀层对磁体进行保护。

4.然而,电镀作为环保部门重点监管的高污染行业,烧结钕铁硼磁体电镀过程不可避免对环境造成不良影响。而且,在烧结钕铁硼磁体的镀层金属中,除镍镀层之外,其余都是非磁性金属镀层,非磁性的镀层会降低磁体的磁场强度,不利于磁性能的发挥。此外,金属镀层由于硬度较低,在使用过程中容易磨损。

技术实现要素:

5.发明目的:为了克服现有技术中存在的不足,本发明目的是提供一种不会消减磁场强度、耐腐蚀性好的钕铁硼磁体的表面防护方法。

6.技术方案:本发明的所述的一种钕铁硼磁体的表面防护方法,包括以下步骤:

7.步骤一,将钕铁硼磁体表面打磨干净;

8.步骤二,根据待保护钕铁硼磁体的表面尺寸裁剪铁基非晶合金薄带;

9.步骤三,将步骤二制备的铁基非晶薄带铺放在磁体对应的上下两个面上;

10.步骤四,将非晶薄带和钕铁硼磁体焊合在一起;

11.步骤五,旋转磁体,重复步骤三和步骤四,将钕铁硼磁体另外四个面与非晶薄带焊合起来。

12.进一步地,步骤一中,打磨是依次用400号、600号、800号的sic砂纸进行打磨。钕铁硼磁体为平均晶粒尺寸3~10μm的烧结钕铁硼磁体。

13.进一步地,步骤二中,铁基非晶合金薄带由1k101、1k102、1k103、1k104、1k105、1k106、1k107中的任意一种材料制成。铁基非晶合金薄带的厚度为25μm~30μm。

14.进一步地,步骤四中,焊合为放电等离子烧结焊合,放电等离子烧结焊合的真空度≤1

×

10-2

pa,施加压力为1~20mpa,烧结温度范围为450~530℃,烧结时间为2~10min。当烧结温度高于530℃时,非晶薄带会发生晶化,防护效果降低,当烧结温度低于450℃时,钕铁硼磁体晶界相不熔化,无法发生焊合。

15.防护原理:铁基非晶合金薄带是目前磁导率最高的一类软磁材料,利用铁基非晶合金薄带作为保护层,可以最大限度降低表面保护层对钕铁硼磁体的磁场强度的消减;铁

基非晶合金薄带采用快淬工艺制备,内部原子保持了液态时的无序状态,没有晶界存在,不会发生晶间腐蚀,同时非晶合金内部成分分布均匀,不存在成分偏析,不同的部分没有电位差,不容易发生电化学腐蚀。此外,非晶合金高的硬度和耐磨性,对磁体表面的机械防护也优于现有的纯金属镀层。

16.有益效果:本发明和现有技术相比,具有如下显著性特点:

17.1、表面防护方法环境友好,不会产生污染物,简单方便,为钕铁硼磁体的表面防护提供了新的方法,该技术的推广应用一方面将提高钕铁硼磁体的使用性能,另一方面也将减轻传统的电镀工艺对环境的污染;

18.2、铁基非晶合金薄带是目前软磁性能最好的一类软磁材料,具有高的磁导率,铁基非晶合金薄带作为保护层不会消减钕铁硼磁体的磁场强度;

19.3、铁基非晶合金薄带内部由于没有晶界的存在并且成分分布均匀,其耐腐蚀性能远远优于目前钕铁硼磁体所使用的金属镀层;

20.4、铁基非晶合金薄带的硬度高、韧性好,耐磨性能优异,对于磁体表面的机械防护效果远远优于传统的金属镀层。

附图说明

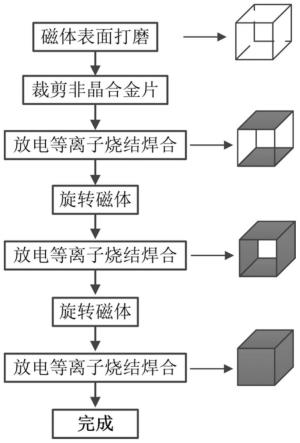

21.图1是本发明的流程图;

22.图2是本发明焊合界面3处的背散射电子图像。

具体实施方式

23.以下各实施例中,所用到的焊接装置是现有的。钕铁硼磁体1为平均晶粒尺寸3~10μm的商业化的烧结钕铁硼磁体1。

24.实施例1

25.如图1,一种钕铁硼磁体1的表面防护方法,包括以下步骤:

26.步骤一,选取商业化的牌号为n52的磁体毛胚,毛胚的尺寸为20

×

20

×

10mm3,将钕铁硼磁体1表面打磨干净;

27.步骤二,选取牌号为1k101的商业化的铁基非晶合金薄带2,厚度为25μm,根据待保护钕铁硼磁体1的表面尺寸将非晶合金博带其裁剪出20

×

20mm2的薄片2片,20

×

10mm2的薄片4片;

28.步骤三,将步骤二制备的20

×

20mm2的非晶薄带片铺放在磁体对应的上下两个面上;

29.步骤四,在1

×

10-2

pa的真空度下,施加20mpa的单轴压力,利用放电等离子烧结技术将非晶薄带和钕铁硼磁体1焊合在一起,烧结温度控制在450℃,烧结时间10min;

30.步骤五,旋转磁体,重复步骤三和步骤四将钕铁硼磁体1另外四个面也和相应尺寸的非晶薄带焊合起来。

31.实施例2

32.一种钕铁硼磁体1的表面防护方法,包括以下步骤:

33.步骤一,选取商业化的牌号为n48的磁体毛胚,毛胚的尺寸为20

×

20

×

20mm3,将钕铁硼磁体1表面打磨干净;

34.步骤二,选取牌号为1k102的商业化的铁基非晶合金薄带2,厚度为30μm,根据待保护钕铁硼磁体1的表面尺寸将非晶合金博带其裁剪出20

×

20mm2的薄片6片;

35.步骤三,将步骤二制备的20

×

20mm2的非晶薄带片铺放在磁体对应的上下两个面上;

36.步骤四,在5

×

10-3

pa的真空度下,施加1mpa的单轴压力,利用放电等离子烧结技术将非晶薄带和钕铁硼磁体1焊合在一起,烧结温度控制在530℃,烧结时间2min;

37.步骤五,旋转磁体,重复步骤三和步骤四将钕铁硼磁体1另外四个面也和相应尺寸的非晶薄带焊合起来。

38.实施例3

39.一种钕铁硼磁体1的表面防护方法,包括以下步骤:

40.步骤一,选取商业化的牌号为45h的磁体毛胚,毛胚的尺寸为10

×

10

×

10mm3,将钕铁硼磁体1表面打磨干净;

41.步骤二,选取牌号为1k103的商业化的铁基非晶合金薄带2,厚度为27μm,根据待保护钕铁硼磁体1的表面尺寸将非晶合金博带其裁剪出10

×

10mm2的薄片6片;

42.步骤三,将步骤二制备的10

×

10mm2的非晶薄带片铺放在磁体对应的上下两个面上;

43.步骤四,在8

×

10-3

pa的真空度下,施加10mpa的单轴压力,利用放电等离子烧结技术将非晶薄带和钕铁硼磁体1焊合在一起,烧结温度控制在475℃,烧结时间7min;

44.步骤五,旋转磁体,重复步骤三和步骤四将钕铁硼磁体1另外四个面也和相应尺寸的非晶薄带焊合起来。

45.实施例4

46.一种钕铁硼磁体1的表面防护方法,包括以下步骤:

47.步骤一,选取商业化的牌号为42sh的磁体毛胚,毛胚的尺寸为15

×

15

×

10mm3,将钕铁硼磁体1表面打磨干净;

48.步骤二,选取牌号为1k104的商业化的铁基非晶合金薄带2,厚度为29μm,根据待保护钕铁硼磁体1的表面尺寸将非晶合金博带其裁剪出15

×

15mm2的薄片2片,15

×

10mm2的薄片4片;

49.步骤三,将步骤二制备的15

×

15mm2的非晶薄带片铺放在磁体对应的上下两个面上;

50.步骤四,在6

×

10-3

pa的真空度下,施加5mpa的单轴压力,利用放电等离子烧结技术将非晶薄带和钕铁硼磁体1焊合在一起,烧结温度控制在500℃,烧结时间5min;

51.步骤五,旋转磁体,重复步骤三和步骤四将钕铁硼磁体1另外四个面也和相应尺寸的非晶薄带焊合起来。

52.表1为实施例1、实施例2、实施例3、实施例4和四个商业化的电镀镍的钕铁硼磁体1n52(对比例1)、n48(对比例2)、45h(对比例3)、42sh(对比例4)分别在中性盐雾试验、湿热试验和压力容器试验中的耐蚀性测试。通过比较开始腐蚀的时间长短来比较耐蚀性的强弱。

53.中性盐雾试验按照gb/t 10125中的规定进行,采用24h连续喷雾试验。

54.湿热试验将试样放入恒温恒湿试验箱内,升温到80℃,并恒温30min,用ph7的蒸馏

水或去离子水喷雾加湿,相对湿度控制在90%

±

3%。

55.压力容器试验将试样放入盛有ph=7的蒸馏水或去离子水的压力容器内,升温到120℃,使得蒸汽压力为0.20mpa~0.24mpa,保持该温度以恒定压力。

56.同时,表1也记录了本发明各实施例与各自的对比例在相应的腐蚀环境中出现明显腐蚀的时间,出现明显腐蚀指的是磁体表面出现锈迹、气泡、裂纹、脱落、粉化等现象。从表1可以看出,利用本发明的方法制备的钕铁硼磁体1的保护层在不同的腐蚀测试环境下出现腐蚀的时间均为相应的对比例的时间2倍以上。由此可见,本发明的方法可以有效提升钕铁硼磁体1的耐腐蚀性能。

57.表1实施例和对比例出现明显腐蚀的时间(单位:小时)

[0058] 中性盐雾试验湿热试验压力容器试验实施例1131738163对比例15531277实施例2124716160对比例25030372实施例3132745183对比例35933188实施例4149767198对比例46834491

[0059]

如图2,通过实施例1的背散射电子图像可以看出,通过本发明的工艺将非晶合金薄带和烧结钕铁硼磁体1在压力作用下放电等离子烧结技术焊合,界面3焊合良好,界面3处钕铁硼磁体1一侧低熔点晶界相在毛细作用力的作用下渗透到界面3处对钕铁硼磁体1和非晶合金薄带起到有效的焊合效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1