一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆及其制备工艺的制作方法

1.本发明属于电力电缆制备技术领域,具体涉及一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆及其制备工艺。

背景技术:

2.电力电缆是用于传输和分配电能的电缆,电力电缆常用于城市地下电网、发电站引出线路、工矿企业内部供电及过江海水下输电线,电力电缆的导体一般为绞合铜单线构成,承担着通载电流的核心功能。

3.电力电缆通常采用铜丝或铝丝作为导体,但是铜丝或铝丝的价格高昂,且铜丝的重量过大。现有技术中,通常采用铝合金型线代替铜丝或铝丝作为导体。然而铝合金型线的单丝抗张强度较小,且铝合金型线单丝之间的间隙较大,容易造成电场的不均匀,且长期使用会造成绝缘层的机械性能的下降,从而导致电性能的下降。

4.有鉴于上述现有的铝合金作为电力电缆导体技术中存在的缺陷,本发明人基于从事此类材料设计、制造多年丰富的实务经验及专业知识,并配合学理的运用,积极加以研究创新,以期创设一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆及其制备工艺。经过不断的研究、设计,并经反复试作样品及改进后,终于创设出确具实用价值的本发明。

技术实现要素:

5.本发明的第一个目的是提供一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆,解决了铝合金型线作为导体导致的电场不均匀、绝缘层的机械性能下降、电力电缆的电性能下降的技术问题。

6.本发明的上述技术目的是通过以下技术方案得以实现的:

7.本发明提供的一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆,由内向外包括导体,导体内屏蔽层,绝缘层,绝缘屏蔽层,铜丝屏蔽层,铠装和外护套,绝缘屏蔽层外包绕玻纤带;其中,导体为铝合金型线且外部包绕半导电尼龙带;绝缘屏蔽层外部包绕半导电尼龙带;导体外部包绕半导电尼龙带的搭盖率由以下公式计算得出:m1=1-a

·

s1/s2,m1为导体外部包绕半导电尼龙带的搭盖率,单位是%,a为铝合金型线的紧压系数,单位是1,s1和s2分别为铝合金型线和铜丝的单丝抗张强度,单位是mpa。本发明中采用型线作为导体的原因在于,型线不是圆形,只有这样紧压系数才能提高到0.95以上。

8.进一步的,铝合金型线的紧压系数a≥0.96。

9.本发明中,采用半导电尼龙带对导体和绝缘屏蔽层进行包绕,能够有效提高电场的均匀性;同时采用紧压系数和单丝抗张强度两个参数对铝合金导体的搭盖率进行限定,能够确保搭盖率足够弥补电场均匀性的同时,选择最优的搭盖率。若搭盖率过高,则会导致缆芯的偏心度过高。采用上述两个参数的原因是,若紧压系数低,会降低电场的均匀性,此

时需要更高的搭盖率来提高电场的均匀性;单丝抗张强度过低,同样会导致电场强度不够均匀,同时降低电缆的使用寿命,因此同样需要提高搭盖率来弥补单丝抗张强度下降带来的电场强度不均匀性和使用寿命。

10.进一步的,绝缘屏蔽层外部包绕半导电尼龙带的搭盖率为m2,单位是%,且m2=m1·

(1-α);其中,α为导体内屏蔽层,绝缘层和绝缘屏蔽层三层共挤后的偏心度,单位是%。

11.本发明中采用铝合金型线导体表面的半导电尼龙带的搭盖率以及三层共挤后的偏心度对绝缘屏蔽层外部包绕半导电尼龙带的搭盖率进行限定,所要达到的技术效果是,在降低偏心度的情况下,保证导体和绝缘屏蔽层之间的受力追从性,避免两者在受力时发生剥离或扭转,影响电力电缆的机械性能和电性能以及使用寿命。

12.进一步的,m1通过导体内屏蔽层厚度和绝缘屏蔽层厚度修正,具体公式如下:m1=(1-a

·

s1/s2)

·

h1/h2,其中,h1是导体内屏蔽层厚度,单位是mm,h2是绝缘屏蔽层厚度,单位是mm。

13.由于本发明中采用的是三层共挤的方法,因此采用导体内屏蔽层厚度和绝缘屏蔽层厚度同时对导体包绕的半导体尼龙带的搭盖率进行限定,一方面是保证了三层共挤后的偏心度较小,另一方面是为了提高三层之间的受力追从性,避免层间的剥离。只有当三层共挤的厚度和单丝抗张强度相适应才能保证三层之间的受力追从性。

14.进一步的,本发明中的三层共挤后的偏心度α≤6%。

15.进一步的,导体内屏蔽层厚度为0.8~1.0mm,绝缘层厚度为10.5~10.8mm,绝缘屏蔽层厚度0.8~1.0mm。

16.进一步的,半导电尼龙带的厚度为0.06~0.1mm。若半导电尼龙带的厚度过小,若要同样起到均匀电场的作用,则需要更高的搭盖率,而搭盖率过高则会导致偏心度过高。

17.进一步的,铜丝屏蔽层采用铜丝疏绕屏蔽,节径比为10~12,且铜丝的平均间隙小于或等于4mm。

18.进一步的,铜丝外层反向绕包一层铜带,铜丝的屏蔽截面积为35~50mm2。本发明采用铜丝和铜带复合绕包,能够有效提高短路电流保护。

19.本发明的第二个目的是提供一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆的制备工艺,具有同样的技术效果。

20.本发明的上述技术目的,是由以下技术方案实现的:

21.本发明提供的一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆的制备工艺,包括如下工艺步骤:

22.s1、将半导电尼龙带包绕于导体外侧,获得导体内屏蔽层,减少导体毛刺对绝缘的影响;

23.s2、将半导电尼龙带包绕于绝缘屏蔽层外侧,防止绝缘层受热膨胀变形;

24.s3、将步骤s1导体内屏蔽层和绝缘层以及s2绝缘屏蔽层采用三层共挤的方式形成交联线芯,界面更加光滑,提高绝缘电性能;

25.s4、采用阻燃并股pp填充绳将步骤s3获得的内导体制成缆芯,不圆度β≤5~8%,且缆芯外侧包绕有玻纤带;

26.s5、将铜丝屏蔽层、铠装和外护套顺次包绕于步骤s4获得的缆芯外侧,得到电力电缆。

27.进一步的,步骤s4中的玻纤带的搭盖率m3由以下公式计算:m3=m1·

(1-α)/(1-β);其中,m1为导体外部包绕半导电尼龙带的搭盖率,单位是%,α为导体内屏蔽层、绝缘层和绝缘屏蔽层三层共挤后的偏心度,单位是%,β为缆芯的不圆度,单位是%。

28.本发明三层共挤的偏心度和缆芯的不圆度对玻纤带的搭盖率进行限定,同样是为了在保证偏心度和不圆度小的情况下,选择合适的搭盖率。若偏心度过大或不圆度过大,则会导致电缆的抗压强度和抗拉强度降低。

29.进一步的,铜丝不能有氧化现象。

30.进一步的,搭盖铜带的厚度为0.1mm。

31.进一步的,缆芯外面重叠绕包两层0.2mm玻纤带,搭盖率不低于25%,重叠绕包的结构更加紧密,电缆的圆整度更能保证。

32.进一步的,铜丝屏蔽层采用阻燃a级低烟无卤聚烯烃护套料,厚度2.4~3.0mm。

33.进一步的,铠装:双层钢带间隙绕包,增加抗压性能,厚度0.8mm,钢带间隙不大于50%。

34.进一步的,外护套:采用阻燃a级低烟无卤聚烯烃护套料,厚度5.0~5.5mm,电缆不圆度≤10%。

35.本发明中,采用上述公式对玻纤带的搭盖率进行限定,一方面降低了电力电缆的整体的不圆度,同时保证了电力电缆内部整体的受力追从性,从而提高电力电缆的机械强度,延长了电力电缆的使用寿命。

36.综上所述,本发明具有以下有益效果:

37.本发明提供的铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆及其制备工艺,解决了铝合金型线作为导体导致的电场不均匀的技术问题,有效提高绝缘层的机械性能以及电力电缆的电性能,使铝合金型线能够广泛应用于电力电缆材料中。

具体实施方式

38.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,对依据本发明提出的一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆及其制备工艺,其具体实施方式、特征及其功效,详细说明如后。

39.本发明中采用的原料来源如下:

40.铝合金型线:外购,

41.铜丝:潞安宏泰新型铜材科技宜兴有限公司,铜含量≥99.96,扭转≥30次

42.铜带:宜兴市佳时代电工材料有限公司,抗拉强度≥250mpa

43.半导电尼龙带:抗拉强度≥150n/mm244.阻燃a级低烟无卤聚烯烃护套料:江苏益帆高分子材料有限公司,阻燃,氧指数大于≥36,护套老化前抗张强度≥12.0mpa

45.钢带:任丘市佰汇钢带有限公司,抗拉强度≥450n/mm246.玻纤带:无锡市恒龙电缆材料有限公司,阻燃,氧指数大于≥36

47.阻燃并股pp填充绳:无锡市恒龙电缆材料有限公司,阻燃,氧指数大于≥36。

48.实施例1:一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆及其制备工艺

49.本实施例提供的一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆,电缆不圆度为8%,由内向外包括导体,铝合金型线,紧压系数为a=0.95,单丝抗张强度为160mpa;导体内屏蔽层,厚度为0.8mm;绝缘层,厚度为11mm,采用铜丝疏绕屏蔽,节径比为10,且铜丝的平均间隙为4mm,铜丝的单丝抗张强度为180mpa,铜丝外层反向绕包一层铜带,铜丝的屏蔽截面积为35mm2;绝缘屏蔽层,厚度为1.0mm;铜丝屏蔽层,为阻燃a级低烟无卤聚烯烃护套料,厚度为2.5mm;铠装,双层钢带间隙绕包,厚度0.8mm,钢带间隙45%;外护套,阻燃a级低烟无卤聚烯烃护套料,厚度5.5mm。

50.其中,导体外部包绕半导电尼龙带,搭盖率根据公式:m1=1-a

·

s1/s2计算,为15.5%;a为铝合金型线的紧压系数,单位是1,s1和s2分别为铝合金型线和铜丝的单丝抗张强度,单位是mpa;

51.绝缘屏蔽层外部包绕半导电尼龙带,搭盖率根据公式:m2=m1·

(1-α)计算,为14.7%;α为导体内屏蔽层,绝缘层和绝缘屏蔽层三层共挤后的偏心度本实施例中选择5%,并在外部包绕玻纤带;

52.半导电尼龙带的厚度为0.1mm。

53.本实施例提供的铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆的制备工艺,包括如下工艺步骤:

54.s1、将半导电尼龙带包绕于导体外侧,获得导体内屏蔽层;

55.s2、将半导电尼龙带包绕于绝缘屏蔽层外侧;

56.s3、将步骤s1和s2获得的导体内屏蔽层和绝缘屏蔽层以及绝缘层采用三层共挤的方式形成内导体;

57.s4、采用阻燃并股pp填充绳将步骤s3获得的内导体制成缆芯,不圆度β=6%,且缆芯外侧包绕有玻纤带;

58.s5、将铜丝屏蔽层、铠装和外护套顺次包绕于步骤s4获得的缆芯外侧,得到电力电缆。

59.其中,步骤s4中的玻纤带的搭盖率m3由以下公式计算:m3=m1·

(1-α)/(1-β),为11.1%;其中,β为缆芯的不圆度,单位是%。

60.其中,铜丝不能有氧化现象;铜带的厚度为0.1mm;缆芯外面重叠绕包两层0.2mm玻纤带。

61.实施例2:一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆及其制备工艺

62.本实施例提供的一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆,电缆不圆度为8%,由内向外包括导体,铝合金型线,紧压系数为a=0.95,单丝抗张强度为160mpa;导体内屏蔽层,厚度为0.8mm;绝缘层,厚度为11mm,采用铜丝疏绕屏蔽,节径比为10,且铜丝的平均间隙为4mm,铜丝的单丝抗张强度为180mpa,铜丝外层反向绕包一层铜带,铜丝的屏蔽截面积为35mm2;绝缘屏蔽层,厚度为1.0mm;铜丝屏蔽层,为阻燃a级低烟无卤聚烯烃护套料,厚度为2.5mm;铠装,双层钢带间隙绕包,厚度0.8mm,钢带间隙45%;外护套,阻燃a级低烟无卤聚烯烃护套料,厚度5.5mm。

63.其中,导体外部包绕半导电尼龙带,搭盖率根据公式:m1=(1-a

·

s1/s2)

·

h1/h2,为12.4%,a为铝合金型线的紧压系数,单位是1,s1和s2分别为铝合金型线和铜丝的单丝抗张

强度,单位是mpa,h1是导体内屏蔽层厚度,单位是mm,h2是绝缘屏蔽层厚度,单位是mm;

64.绝缘屏蔽层外部包绕半导电尼龙带,搭盖率根据公式:m2=m1·

(1-α)计算,为11.8%;α为导体内屏蔽层,绝缘层和绝缘屏蔽层三层共挤后的偏心度本实施例中选择5%,并在外部包绕玻纤带;

65.半导电尼龙带的厚度为0.1mm。

66.本实施例提供的铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆的制备工艺,包括如下工艺步骤:

67.s1、将半导电尼龙带包绕于导体外侧,获得导体内屏蔽层;

68.s2、将半导电尼龙带包绕于绝缘屏蔽层外侧;

69.s3、将步骤s1和s2获得的导体内屏蔽层和绝缘屏蔽层以及绝缘层采用三层共挤的方式形成内导体;

70.s4、采用阻燃并股pp填充绳将步骤s3获得的内导体制成缆芯,不圆度β=6%,且缆芯外侧包绕有玻纤带;

71.s5、将铜丝屏蔽层、铠装和外护套顺次包绕于步骤s4获得的缆芯外侧,得到电力电缆。

72.其中,步骤s4中的玻纤带的搭盖率m3由以下公式计算:m3=m1·

(1-α)/(1-β),为11.1%;其中,m1为导体外部包绕半导电尼龙带的搭盖率,单位是%,β为缆芯的不圆度,单位是%。

73.其中,铜丝不能有氧化现象;铜带的厚度为0.1mm;缆芯外面重叠绕包两层0.2mm玻纤带。

74.实施例3:一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆及其制备工艺

75.本实施例提供的一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆,电缆不圆度为8%,由内向外包括导体,铝合金型线,紧压系数为a=0.97,单丝抗张强度为160mpa;导体内屏蔽层,厚度为1.0mm;绝缘层,厚度为11.5mm,采用铜丝疏绕屏蔽,节径比为10,且铜丝的平均间隙为4mm,铜丝的单丝抗张强度为180mpa,铜丝外层反向绕包一层铜带,铜丝的屏蔽截面积为38mm2;绝缘屏蔽层,厚度为0.9mm;铜丝屏蔽层,为阻燃a级低烟无卤聚烯烃护套料,厚度为2.5mm;铠装,双层钢带间隙绕包,厚度0.8mm,钢带间隙45%;外护套,阻燃a级低烟无卤聚烯烃护套料,厚度5.5mm。

76.其中,导体外部包绕半导电尼龙带,搭盖率根据公式:m1=1-a

·

s1/s2计算,为13.7%;a为铝合金型线的紧压系数,单位是1,s1和s2分别为铝合金型线和铜丝的单丝抗张强度,单位是mpa;

77.绝缘屏蔽层外部包绕半导电尼龙带,搭盖率根据公式:m2=m1·

(1-α)计算,为13.2%;α为导体内屏蔽层,绝缘层和绝缘屏蔽层三层共挤后的偏心度本实施例中选择4%,并在外部包绕玻纤带;

78.半导电尼龙带的厚度为0.1mm。

79.本实施例提供的铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆的制备工艺,包括如下工艺步骤:

80.s1、将半导电尼龙带包绕于导体外侧,获得导体内屏蔽层;

81.s2、将半导电尼龙带包绕于绝缘屏蔽层外侧;

82.s3、将步骤s1和s2获得的导体内屏蔽层和绝缘屏蔽层以及绝缘层采用三层共挤的方式形成内导体;

83.s4、采用阻燃并股pp填充绳将步骤s3获得的内导体制成缆芯,不圆度β=5%,且缆芯外侧包绕有玻纤带;

84.s5、将铜丝屏蔽层、铠装和外护套顺次包绕于步骤s4获得的缆芯外侧,得到电力电缆。

85.其中,步骤s4中的玻纤带的搭盖率m3由以下公式计算:m3=m1·

(1-α)/(1-β),为12.6%;其中,m1为导体外部包绕半导电尼龙带的搭盖率,单位是%,β为缆芯的不圆度,单位是%。

86.其中,铜丝不能有氧化现象;铜带的厚度为0.1mm;缆芯外面重叠绕包两层0.2mm玻纤带。

87.实施例4:一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆及其制备工艺

88.本实施例提供的一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆,电缆不圆度为8%,由内向外包括导体,铝合金型线,紧压系数为a=0.97,单丝抗张强度为160mpa;导体内屏蔽层,厚度为1.0mm;绝缘层,厚度为11.5mm,采用铜丝疏绕屏蔽,节径比为10,且铜丝的平均间隙为4mm,铜丝的单丝抗张强度为180mpa,铜丝外层反向绕包一层铜带,铜丝的屏蔽截面积为38mm2;绝缘屏蔽层,厚度为0.8mm;铜丝屏蔽层,为阻燃a级低烟无卤聚烯烃护套料,厚度为2.5mm;铠装,双层钢带间隙绕包,厚度0.9mm,钢带间隙45%;外护套,阻燃a级低烟无卤聚烯烃护套料,厚度5.5mm。

89.其中,导体外部包绕半导电尼龙带,搭盖率根据公式:m1=(1-a

·

s1/s2)

·

h1/h2,为15.3%,a为铝合金型线的紧压系数,单位是1,s1和s2分别为铝合金型线和铜丝的单丝抗张强度,单位是mpa,h1是导体内屏蔽层厚度,单位是mm,h2是绝缘屏蔽层厚度,单位是mm;

90.绝缘屏蔽层外部包绕半导电尼龙带,搭盖率根据公式:m2=m1·

(1-α)计算,为14.7%;α为导体内屏蔽层,绝缘层和绝缘屏蔽层三层共挤后的偏心度本实施例中选择4%,并在外部包绕玻纤带;

91.半导电尼龙带的厚度为0.1mm。

92.本实施例提供的铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆的制备工艺,包括如下工艺步骤:

93.s1、将半导电尼龙带包绕于导体外侧,获得导体内屏蔽层;

94.s2、将半导电尼龙带包绕于绝缘屏蔽层外侧;

95.s3、将步骤s1和s2获得的导体内屏蔽层和绝缘屏蔽层以及绝缘层采用三层共挤的方式形成内导体;

96.s4、采用阻燃并股pp填充绳将步骤s3获得的内导体制成缆芯,不圆度β=5%,且缆芯外侧包绕有玻纤带;

97.s5、将铜丝屏蔽层、铠装和外护套顺次包绕于步骤s4获得的缆芯外侧,得到电力电缆。

98.其中,步骤s4中的玻纤带的搭盖率m3由以下公式计算:m3=m1·

(1-α)/(1-β),为

13.9%;其中,m1为导体外部包绕半导电尼龙带的搭盖率,单位是%,β为缆芯的不圆度,单位是%。

99.其中,铜丝不能有氧化现象;铜带的厚度为0.1mm;缆芯外面重叠绕包两层0.2mm玻纤带。

100.对比实施例1:一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆及其制备工艺

101.本实施例提供的一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆,电缆不圆度为8%,由内向外包括导体,铝合金型线,紧压系数为a=0.95,单丝抗张强度为160mpa;导体内屏蔽层,厚度为0.8mm;绝缘层,厚度为11mm,采用铜丝疏绕屏蔽,节径比为10,且铜丝的平均间隙为4mm,铜丝的单丝抗张强度为180mpa,铜丝外层反向绕包一层铜带,铜丝的屏蔽截面积为35mm2;绝缘屏蔽层,厚度为1.0mm;铜丝屏蔽层,为阻燃a级低烟无卤聚烯烃护套料,厚度为2.5mm;铠装,双层钢带间隙绕包,厚度0.8mm,钢带间隙45%;外护套,阻燃a级低烟无卤聚烯烃护套料,厚度5.5mm。

102.其中,导体外部包绕半导电尼龙带,搭盖率为15%;

103.绝缘屏蔽层外部包绕半导电尼龙带,搭盖率为15%,并在外部包绕玻纤带;

104.半导电尼龙带的厚度为0.1mm。

105.本实施例提供的铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆的制备工艺,包括如下工艺步骤:

106.s1、将半导电尼龙带包绕于导体外侧,获得导体内屏蔽层;

107.s2、将半导电尼龙带包绕于绝缘屏蔽层外侧;

108.s3、将步骤s1和s2获得的导体内屏蔽层和绝缘屏蔽层以及绝缘层采用三层共挤的方式形成内导体;

109.s4、采用阻燃并股pp填充绳将步骤s3获得的内导体制成缆芯,不圆度β=6%,且缆芯外侧包绕有玻纤带;

110.s5、将铜丝屏蔽层、铠装和外护套顺次包绕于步骤s4获得的缆芯外侧,得到电力电缆。

111.其中,步骤s4中的玻纤带的搭盖率为15%。

112.其中,铜丝不能有氧化现象;铜带的厚度为0.1mm;缆芯外面重叠绕包两层0.2mm玻纤带。

113.对比实施例2:一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆及其制备工艺

114.本实施例提供的一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆,电缆不圆度为8%,由内向外包括导体,铝合金型线,紧压系数为a=0.95,单丝抗张强度为160mpa;导体内屏蔽层,厚度为0.8mm;绝缘层,厚度为11mm,采用铜丝疏绕屏蔽,节径比为10,且铜丝的平均间隙为4mm,铜丝的单丝抗张强度为180mpa,铜丝外层反向绕包一层铜带,铜丝的屏蔽截面积为35mm2;绝缘屏蔽层,厚度为1.0mm;铜丝屏蔽层,为阻燃a级低烟无卤聚烯烃护套料,厚度为2.5mm;铠装,双层钢带间隙绕包,厚度0.8mm,钢带间隙45%;外护套,阻燃a级低烟无卤聚烯烃护套料,厚度5.5mm。

115.其中,导体外部包绕半导电尼龙带,搭盖率为13%;

116.绝缘屏蔽层外部包绕半导电尼龙带,搭盖率为13%,,并在外部包绕玻纤带;

117.半导电尼龙带的厚度为0.1mm。

118.本实施例提供的铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆的制备工艺,包括如下工艺步骤:

119.s1、将半导电尼龙带包绕于导体外侧,获得导体内屏蔽层;

120.s2、将半导电尼龙带包绕于绝缘屏蔽层外侧;

121.s3、将步骤s1和s2获得的导体内屏蔽层和绝缘屏蔽层以及绝缘层采用三层共挤的方式形成内导体;

122.s4、采用阻燃并股pp填充绳将步骤s3获得的内导体制成缆芯,不圆度β=6%,且缆芯外侧包绕有玻纤带;

123.s5、将铜丝屏蔽层、铠装和外护套顺次包绕于步骤s4获得的缆芯外侧,得到电力电缆。

124.其中,步骤s4中的玻纤带的搭盖率为13%。

125.其中,铜丝不能有氧化现象;铜带的厚度为0.1mm;缆芯外面重叠绕包两层0.2mm玻纤带。

126.对比实施例3:一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆及其制备工艺

127.本实施例提供的一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆,电缆不圆度为8%,由内向外包括导体,铝合金型线,紧压系数为a=0.97,单丝抗张强度为160mpa;导体内屏蔽层,厚度为1.0mm;绝缘层,厚度为11.5mm,采用铜丝疏绕屏蔽,节径比为10,且铜丝的平均间隙为4mm,铜丝的单丝抗张强度为180mpa,铜丝外层反向绕包一层铜带,铜丝的屏蔽截面积为38mm2;绝缘屏蔽层,厚度为0.8mm;铜丝屏蔽层,为阻燃a级低烟无卤聚烯烃护套料,厚度为2.5mm;铠装,双层钢带间隙绕包,厚度0.9mm,钢带间隙45%;外护套,阻燃a级低烟无卤聚烯烃护套料,厚度5.5mm。

128.其中,导体外部包绕半导电尼龙带,搭盖率根据公式:m1=(1-a

·

s1/s2)

·

h1/h2,为15.3%,a为铝合金型线的紧压系数,单位是1,s1和s2分别为铝合金型线和铜丝的单丝抗张强度,单位是mpa,h1是导体内屏蔽层厚度,单位是mm,h2是绝缘屏蔽层厚度,单位是mm;

129.绝缘屏蔽层外部包绕半导电尼龙带,搭盖率根据公式:m2=m1·

(1-α)计算,为14.7%;α为导体内屏蔽层,绝缘层和绝缘屏蔽层三层共挤后的偏心度本实施例中选择4%,并在外部包绕玻纤带;

130.半导电尼龙带的厚度为0.1mm。

131.本实施例提供的铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆的制备工艺,包括如下工艺步骤:

132.s1、将半导电尼龙带包绕于导体外侧,获得导体内屏蔽层;

133.s2、将半导电尼龙带包绕于绝缘屏蔽层外侧;

134.s3、将步骤s1和s2获得的导体内屏蔽层和绝缘屏蔽层以及绝缘层采用三层共挤的方式形成内导体;

135.s4、采用阻燃并股pp填充绳将步骤s3获得的内导体制成缆芯,不圆度β=5%,且缆芯外侧包绕有玻纤带;

136.s5、将铜丝屏蔽层、铠装和外护套顺次包绕于步骤s4获得的缆芯外侧,得到电力电缆。

137.其中,步骤s4中的玻纤带的搭盖率为14.7%。

138.其中,铜丝不能有氧化现象;铜带的厚度为0.1mm;缆芯外面重叠绕包两层0.2mm玻纤带。

139.对比实施例4:一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆及其制备工艺

140.本实施例提供的一种铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆,电缆不圆度为8%,由内向外包括导体,铝合金型线,紧压系数为a=0.97,单丝抗张强度为160mpa;导体内屏蔽层,厚度为1.0mm;绝缘层,厚度为11.5mm,采用铜丝疏绕屏蔽,节径比为10,且铜丝的平均间隙为4mm,铜丝的单丝抗张强度为180mpa,铜丝外层反向绕包一层铜带,铜丝的屏蔽截面积为38mm2;绝缘屏蔽层,厚度为0.8mm;铜丝屏蔽层,为阻燃a级低烟无卤聚烯烃护套料,厚度为2.5mm;铠装,双层钢带间隙绕包,厚度0.9mm,钢带间隙45%;外护套,阻燃a级低烟无卤聚烯烃护套料,厚度5.5mm。

141.其中,导体外部包绕半导电尼龙带,搭盖率根据公式:m1=(1-a

·

s1/s2)

·

h1/h2,为15.3%,a为铝合金型线的紧压系数,单位是1,s1和s2分别为铝合金型线和铜丝的单丝抗张强度,单位是mpa,h1是导体内屏蔽层厚度,单位是mm,h2是绝缘屏蔽层厚度,单位是mm;

142.绝缘屏蔽层外部包绕半导电尼龙带,搭盖率为15.3%,并在外部包绕玻纤带;

143.半导电尼龙带的厚度为0.1mm。

144.本实施例提供的铝合金芯交联乙烯绝缘低烟无卤聚烯烃护套阻燃电力电缆的制备工艺,包括如下工艺步骤:

145.s1、将半导电尼龙带包绕于导体外侧,获得导体内屏蔽层;

146.s2、将半导电尼龙带包绕于绝缘屏蔽层外侧;

147.s3、将步骤s1和s2获得的导体内屏蔽层和绝缘屏蔽层以及绝缘层采用三层共挤的方式形成内导体;

148.s4、采用阻燃并股pp填充绳将步骤s3获得的内导体制成缆芯,不圆度β=5%,且缆芯外侧包绕有玻纤带;

149.s5、将铜丝屏蔽层、铠装和外护套顺次包绕于步骤s4获得的缆芯外侧,得到电力电缆。

150.其中,步骤s4中的玻纤带的搭盖率m3由以下公式计算:m3=m1·

(1-α)/(1-β),为13.9%;其中,m1为导体外部包绕半导电尼龙带的搭盖率,单位是%,β为缆芯的不圆度,单位是%。

151.其中,铜丝不能有氧化现象;铜带的厚度为0.1mm;缆芯外面重叠绕包两层0.2mm玻纤带。

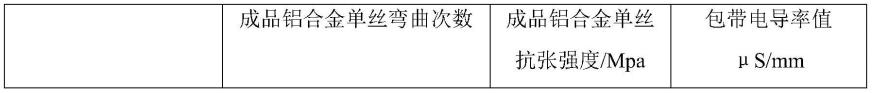

152.性能测试

153.将实施例1~4和对比实施例1~4得到的电力电缆进行合格检测,测试项目为机械性能测试,电场均匀性测试,具体数据见下表。

154.表1.实施例1~4和对比实施例1~4性能测试数据

[0155][0156][0157]

根据实施例1和实施例2以及实施例3和实施例4对比可知,采用导体内屏蔽层厚度和绝缘屏蔽层厚度对导体外部包绕的半导电尼龙带的搭盖率进行修正,在保证电场强度均匀的情况下,降低了偏心度,和电力电缆整体的不圆度,能够大幅提高电力电缆的机械性能和电学性能。

[0158]

根据对比实施例1和对比实施例2与实施例1对比可知,采用本发明提供的公式计算过后得到的半导电尼龙带的搭盖率,在保证电场强度均匀的情况下,降低了偏心度,和电力电缆整体的不圆度,能够有效提高电力电缆的机械性能和电学性能。

[0159]

根据对比实施例3和对比实施例4与实施例2和实施例4对比可知,采用本发明提供的公式对各层的搭盖率进行修正,在保证电场强度均匀的情况下,降低了偏心度,和电力电缆整体的不圆度,能够有效提高电力电缆的机械性能和电学性能。

[0160]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例展示如上,但并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1