半导体晶片表面键合加工用等离子体真空热压键合机及键合方法

半导体晶片表面键合加工用等离子体真空热压键合机及键合方法

1.技术领域

2.本发明涉及芯片设备与半导体制造技术领域,提出一种半导体晶片表面键合加工用的等离子体真空原位键合机及其键合方法。

3.

背景技术:

4.键合是半导体制造过程中不可缺少的重要环节,晶圆键合在集成电路制造、微机电系统封装和多功能芯片集成等领域具有广泛的应用,但由于不同应用领域对材料键合性能的要求不同,导致键合设备功能具有较大差异,因此需要根据材料制备要求对键合系统进行更为合理和严格的设计。

5.晶圆键合可以在空气中直接进行,但在大气环境中晶片表面会吸附空气中的羟基、水气等副产物前驱体,从而导致键合后键合界面出现大量气泡和氧化层,极大的影响晶片键合质量,这对于具有界面电学通道的光电器件来说是不允许的。

6.

技术实现要素:

7.鉴于现有技术的上述不足,本发明的目的在于提出一种半导体晶片表面键合加工用等离子体真空热压键合机及键合方法,该半导体晶片表面键合加工用等离子体真空热压键合机可避免键合界面的气泡和氧化层的生成,可提高键合质量。

8.本发明半导体晶片表面键合加工用等离子体真空热压键合机,其特征在于,包括机体,设在机体上的真空腔体和用于将真空腔体进行抽真空的抽真空装置,所述真空腔体内设有用于分别放置待键合加工的半导体晶片的上样品台和下样品台,上样品台与下样品台相对设置且能够相对运动以使位于其上的两半导体晶片贴合;所述真空腔体内设有能够水平移动至两半导体晶片之间的阴极放电板;所述上样品台和下样品台上设有加热器,该加热器产生的热量传递给上样品台和下样品台上所定位的半导体晶片。

9.进一步的,上述上样品台与下样品台在竖向方向上相对设置,其中上样品台受竖向设置的丝杆螺母机构或气缸驱动机构驱动下降,以使位于上样品台上的半导体晶片与位于下样品台上的半导体晶片能够贴合。

10.进一步的,上述位于上样品台上的半导体晶片的抛光面朝下,位于下样品台上的半导体晶片的抛光面朝上。

11.进一步的,上述加热器的电线用绝缘陶瓷保护,以避免电线与高温接触发生短路。

12.进一步的,上述真空腔体内部的右侧为阴极放电板放置区域,所述阴极放电板放置区域外接射频电源以对阴极板加电,所述阴极放电板通过水平设置的丝杆螺母机构或气

缸驱动机构驱动水平移动。

13.进一步的,上述上样品台上竖向设置的丝杆螺母机构与步进电机连接并受其控制,以使丝杆步进调节上样品台与下样品台压力大小。

14.进一步的,上述上样品台与下样品台、阴极放电板表面贴有硅片、锗片或磷化铟片,用于去除等离子处理时样品台和阴极放电板的不锈钢对半导体晶片表面的影响,以实现不同半导体晶片高质量的键合。

15.进一步的,上述真空腔体上还连接有进气通道,以用于通入氮气和氩气。

16.本发明键合方法,其特征在于,包括以下步骤:s1、打开真空腔体,将两个待键合加工的半导体晶片分别放在上样品台与下样品台上,并对准定位;s2、打开抽真空装置完成对真空腔体的高真空抽取;s3、当真空度达到目标值,开始输入氩气,进气控压稳定后,驱动阴极放电板移动到位于上样品台与下样品台之间的真空腔体中间区域,打开射频电源对上样品台与下样品台上的半导体晶片进行等离子体处理,等离子体处理后,关闭射频电源,驱动阴极放电板抽离键合区域;s4、通过驱动上样品台下降,使上样品台与下样品台上的两半导体晶片贴合接触,并保持两者的贴合压力;s5、对压力下的两半导体晶片进行原位加热;s6、待加热一定时间后在原位进行退火,退火完成后,上样品台上升,撤去施加对两半导体晶片施加的压力,开腔取出样品完成原位键合。

17.进一步的,上述步骤s3中真空度目标值为10-4pa,真空腔体控压压力值为2.5pa,两半导体晶片之间的压力值为1000n-3000n),两半导体晶片进行原位加热时的温度为300-600℃)。

18.本发明键合方法能够在高真空环境下进行半导体晶片键合,防止在键合界面引入氧化层,避免了由于晶片表面吸附羟基而形成气泡而影响键合质量的问题,键合前在晶片表面等离子体处理形成半导体悬挂键作为粘接层,半导体悬挂键在原位热压后紧密连接在一起,可实现高强度键合。

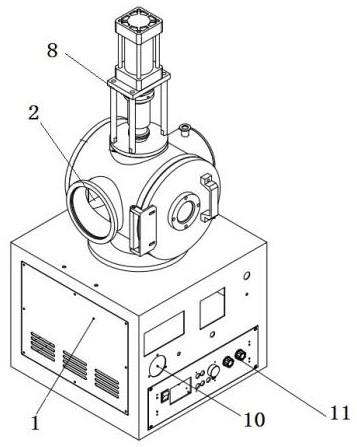

19.附图说明:图1为等离子体真空热压键合机局部立体结构示意图;图2为等离子体真空热压键合机局部主视剖面结构示意图;图3为等离子体真空热压键合机整体立体结构示意图;图4为本发明键合方法的流程图。

20.具体实施方式

21.本发明实施方式提供了一种等离子体真空原位键合机及键合方法,以下结合附图和具体实施方式对本发明进一步详细说明,根据以下说明,本发明的优点和特征将更加鲜明。

22.本发明半导体晶片表面键合加工用等离子体真空热压键合机包括机体1,设在机

体1上的真空腔体2,该真空腔体2为立式腔体,其为全不锈钢铜圈密封结构,其正面为腔体密封门,所述密封门设有观察窗,其为键合工艺提供高真空环境,机体1内部具有各模块的电路,机体1前侧设有带盘压力表10、压力调节旋钮11等。

23.在机体上设有用于将真空腔体进行抽真空的抽真空装置3,抽真空装置3为现有设备,其由分子泵、机械泵、复合真空计、插板阀、蝶阀、电阻规、电离规和薄膜规等构成,用来抽出真空腔体2中的气体,创造高真空环境。

24.真空腔体内设有用于分别放置待键合加工的半导体晶片的上样品台4和下样品台5,上样品台4和下样品台5上均设有定位槽,用于固定待键合加工的半导体晶片。

25.上样品台与下样品台在竖向方向上是相对设置的,其中上样品台受竖向设置的丝杆螺母机构或气缸驱动机构8等驱动升降,从而可以使位于上样品台上的半导体晶片与位于下样品台上的半导体晶片能够贴合,其中位于上样品台上的半导体晶片的抛光面朝下,位于下样品台上的半导体晶片的抛光面朝上;较佳的是上样品台上竖向设置的丝杆螺母机构可以与步进电机连接并受其控制,以使丝杆步进调节上样品台与下样品台压力大小。

26.真空腔体内设有能够水平移动至两半导体晶片之间的阴极放电板6,其中真空腔体内部的右侧为阴极放电板放置区域,初始状态时,阴极放电板6即位于阴极放电板放置区域中,当工作时,阴极放电板6即移动至两半导体晶片之间,阴极放电板6可以通过水平设置的丝杆螺母机构或气缸驱动机构9等驱动水平移动;阴极放电板放置区域外接射频电源,从而可以对阴极板进行加电,从而产生等离子体,产生的等离子体可轰击去除半导体晶片键合表面的氧化层,并在键合表面引入悬挂键。

27.即当等离子体处理步骤时,水平设置的丝杆螺母机构或气缸驱动机构使阴极放电板左移,将阴极放电板平移至腔体中间进行等离子体处理,处理结束后,控制阴极放电板右移复位,将阴极放电板移至腔体右侧,从而可在腔体中间进行原位热压键合。

28.在上样品台和下样品台上设有加热器7,该加热器产生的热量传递给上样品台和下样品台上所定位的半导体晶片,该加热器7可以是嵌在上样品台和下样品台中电加热丝等, 将等离子体处理后的半导体晶片在高真空下进行热压键合,有效避免了键合界面氧化层和气泡的引入,提高了键合质量。

29.为了保护电线,上述加热器的电线用绝缘陶瓷保护,从而可以避免电线与高温接触发生短路。

30.为了设计合理,在上述上样品台与下样品台、阴极放电板表面贴有硅片、锗片或磷化铟片(即与待键合半导体晶片同质的半导体材料),用于去除等离子处理时样品台和阴极放电板的不锈钢对半导体晶片表面的影响,以实现不同半导体晶片高质量的键合。

31.进一步的,上述真空腔体上还连接有进气通道,以用于通入氮气和氩气;实际真空腔体外部配备了真空抽气接口、放电气体进气接口(即进气通道)、普氮放气接口、电阻规接口、电离规接口和薄膜规接口,上述接口为了满足抽真空、通入氮气,和用于保证气压稳定的。

32.本发明键合方法,其特征在于,包括以下步骤:s1、打开真空腔体,将两个待键合加工的半导体晶片分别放在上样品台与下样品台上,并对准定位;s2、打开抽真空装置完成对真空腔体的高真空抽取;

s3、当真空度达到目标值,开始输入氩气,进气控压稳定后,驱动阴极放电板移动到位于上样品台与下样品台之间的真空腔体中间区域,打开射频电源对上样品台与下样品台上的半导体晶片进行等离子体处理,等离子体处理后,关闭射频电源,驱动阴极放电板抽离键合区域;s4、通过驱动上样品台下降,使上样品台与下样品台上的两半导体晶片贴合接触,并保持两者的贴合压力;s5、对压力下的两半导体晶片进行原位加热;s6、待加热一定时间后在原位进行退火,退火完成后,上样品台上升,撤去施加对两半导体晶片施加的压力,开腔取出样品完成原位键合。

33.进一步的,上述步骤s3中真空度目标值为10-4pa,真空腔体控压压力值为2.5pa(可根据需求调整),两半导体晶片之间的压力值为1000n(可跟据需求调整,最大压力3000n),两半导体晶片进行原位加热时的温度为300℃(可根据需求调整,最大600℃)。

34.本发明键合方法能够在高真空环境下进行半导体晶片键合,防止在键合界面引入氧化层,避免了由于晶片表面吸附羟基而形成气泡而影响键合质量的问题,键合前在晶片表面等离子体处理形成半导体悬挂键作为粘接层,半导体悬挂键在原位热压后紧密连接在一起,可实现高强度键合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1