具有四层外延的碳化硅凹槽MOS栅控晶闸管的制造方法与流程

具有四层外延的碳化硅凹槽mos栅控晶闸管的制造方法

技术领域

1.本发明涉及一种具有四层外延的碳化硅凹槽mos栅控晶闸管的制造方法。

背景技术:

2.mos栅控晶闸管(mct)作为复合化及功率集成方向的电力电子器件近年来受到大量的关注。它结构上结合了四层pnpn晶闸管和能够控制器件开通与关断的mosfet。将mosfet的高输入阻抗、低驱动功率及快速开关过程与晶闸管的大电流、高耐压及低的导通压降等诸多优点相结合。mct导通即进入擎住状态,电导调制效应明显,在高压应用中能够有效的降低通态电阻,从而降低通态压降、可以快速的开通关断伴随低的开关损耗且驱动电路简单。

3.4h sic作为宽禁带半导体具有高临界击穿电场,高饱和漂移速度及高热导率等优点,能够采用比硅器件更薄的漂移区来承受高压,同时可以通过适当调整漂移区浓度来进一步降低通态压降。适合工作在高压高频及高温的环境下,应用于高压集成功率领域中,碳化硅mct应运而生。

4.按制备工艺来讲,常见的mct器件主要分为两大类,一类是扩散杂质mct,另一类是外延mct。对于碳化硅材料,扩散掺杂需要极高的温度,所以碳化硅器件掺杂一般采用高温离子注入方式,而高温离子注入会破坏材料原本的晶格结构,需要1600℃以上的退火温度来修复激活,而且使注入结深达到2um及以上需要很高的注入能量,这对于设备与工艺是一个巨大的挑战。

技术实现要素:

5.本发明要解决的技术问题,在于提供一种具有四层外延的碳化硅凹槽mos栅控晶闸管的制造方法,用外延层刻蚀形成器件结构来替代扩散mct中的掺杂结构。

6.本发明是这样实现的:一种具有四层外延的碳化硅凹槽mos栅控晶闸管的制造方法,包括如下步骤:步骤1、采用碳化硅四层外延晶圆,所述碳化硅四层外延晶圆为从下至上以此层叠的设置的n+型衬底、p型缓冲区、p-型漂移区、n-型基区、p+发射区以及n+区,在碳化硅晶圆上淀积形成掩膜,使用相应光刻版对掩膜进行刻蚀开孔;通过掩膜阻挡对n+区进行凹槽刻蚀,刻穿n+区露出p+发射区,形成第一凹槽,去除掩膜层;步骤2、在晶圆上淀积形成掩膜,使用相应光刻版对掩膜进行刻蚀开孔,通过掩膜阻挡对n+区以及p+发射区进行凹槽刻蚀,刻穿n+区以及p+发射区露出n-型基区,形成第二凹槽,去除掩膜层;步骤3、在晶圆上淀积形成掩膜,使用相应光刻版对掩膜进行刻蚀开孔;通过掩膜阻挡对n+区、p+发射区以及n-型基区进行凹槽刻蚀,刻穿n+区、p+发射区、n-型基区露出p-型漂移区,去除掩膜层;步骤4、在晶圆表面生长栅氧,使用相应光刻版对栅氧进行刻蚀开孔,保留p-型漂

移区、n-型基区、p+发射区以及n+区上的栅氧及第二凹槽上的栅氧,形成第一栅氧化层以及第二栅氧化层;步骤5、在晶圆表面生长多晶硅,使用相应光刻版对多晶硅进行刻蚀开孔,保留第一栅氧化层以及第二栅氧化层上的多晶硅,形成第一多晶硅栅电极以及第二多晶硅栅电极;步骤6、在晶圆表面生长金属电极,使用相应光刻版对金属电极进行刻蚀,保留第二凹槽内以及两个n+区上方金属电极作为器件的阳极金属电极;步骤7、在晶圆背面生长金属电极作为器件的阴极金属电极。

7.进一步地,所述p-型漂移区厚度为50-100微米。

8.进一步地,所述n-型基区5厚度为2-5微米。

9.进一步地,所述p+发射区厚度为2-5微米。

10.进一步地,所述n+区厚度为1微米。

11.本发明的优点在于:通过使用四层外延生长的晶圆刻蚀形成凹槽结构来代替高能离子注入形成mct阱结构,避免了多次离子注入的复杂工艺及对离子注入机的本身的高性能要求,同时避免了高能离子注入造成的晶格损伤,提高了mos的沟道迁移率。

附图说明

12.下面参照附图结合实施例对本发明作进一步的说明。

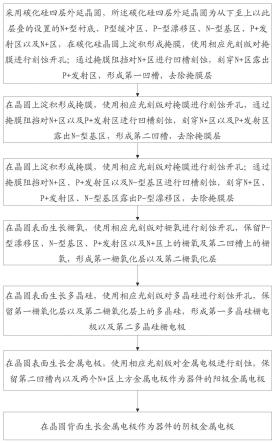

13.图1是本发明一种具有四层外延的碳化硅凹槽mos栅控晶闸管的制造方法的流程图。

14.图2是本发明一种具有四层外延的碳化硅凹槽mos栅控晶闸管的制造方法的示意图一。

15.图3是本发明一种具有四层外延的碳化硅凹槽mos栅控晶闸管的制造方法的示意图二。

16.图4是本发明一种具有四层外延的碳化硅凹槽mos栅控晶闸管的制造方法的示意图三。

17.图5是本发明一种具有四层外延的碳化硅凹槽mos栅控晶闸管的制造方法的示意图四。

18.图6是本发明一种具有四层外延的碳化硅凹槽mos栅控晶闸管的制造方法的示意图五。

19.图7是本发明一种具有四层外延的碳化硅凹槽mos栅控晶闸管的制造方法的示意图六。

20.图8是本发明一制造方法得到的晶闸管示意图。

具体实施方式

21.本发明所要解决的是,针对传统掺杂形成的mct结构对设备及工艺上带来的苛刻要求,通过使用sic多层外延作为晶圆材料,经过干法刻蚀凹槽实现sic mct结构;如图1至8所示,一种具有四层外延的碳化硅凹槽mos栅控晶闸管的制造方法,包括如下步骤:

步骤1、采用碳化硅四层外延晶圆,所述碳化硅四层外延晶圆为从下至上以此层叠的设置的n+型衬底2、p型缓冲区3、p-型漂移区4、n-型基区5、p+发射区6以及n+区7,(即所述晶圆包括n+衬底2、p型缓冲区3以及碳化硅四层外延,所述碳化硅四层外延为从下至上以此层叠的设置的p-型漂移区4、n-型基区5、p+发射区6以及n+区7,)在碳化硅四层外延晶圆上淀积形成掩膜,使用相应光刻版对掩膜进行刻蚀开孔;通过掩膜阻挡对n+区7进行凹槽刻蚀,刻穿n+区7露出p+发射区6,形成第一凹槽71,去除掩膜层;步骤2、在晶圆上淀积形成掩膜,使用相应光刻版对掩膜进行刻蚀开孔,通过掩膜阻挡对n+区7以及p+发射区6进行凹槽刻蚀,刻穿n+区7以及p+发射区6露出n-型基区5,形成第二凹槽61,去除掩膜层;步骤3、在晶圆上淀积形成掩膜,使用相应光刻版对掩膜进行刻蚀开孔;通过掩膜阻挡对n+区7、p+发射区6以及n-型基区5进行凹槽刻蚀,刻穿n+区7、p+发射区6、n-型基区5露出p-型漂移区4,去除掩膜层;步骤4、在晶圆表面生长栅氧,使用相应光刻版对栅氧进行刻蚀开孔,保留p-型漂移区4、n-型基区5、p+发射区6以及n+区7上的栅氧及第二凹槽61上的栅氧,形成第一栅氧化层8以及第二栅氧化层11;步骤5、在晶圆表面生长多晶硅,使用相应光刻版对多晶硅进行刻蚀开孔,保留第一栅氧化层8以及第二栅氧化层11上的多晶硅,形成第一多晶硅栅电极9以及第二多晶硅栅电极12;步骤6、在晶圆表面生长金属电极,使用相应光刻版对金属电极进行刻蚀,保留第二凹槽71内以及两个n+区7上方金属电极作为器件的阳极金属电极10;步骤7、在晶圆背面生长金属电极作为器件的阴极金属电极1。

22.如图8所示,本发明制造方法得到的栅控晶闸管,包括一元胞结构,所述元胞结构包括:阴极金属电极1,n+型衬底2,所述n+型衬底2设于所述阴极金属电极1上;p型缓冲区3,所述p型缓冲区3设于所述n+衬底2上;p-型漂移区4,所述p-型漂移区4设于所述p型缓冲区3上;n-型基区5,所述n-型基区5设于所述p-型漂移区4上,所述n-型基区5上设有两个p+发射区6;每个p+发射区6上设有两个n+区7,所述p+发射区6中的两个所述n+区7形成第一凹槽71,两个所述p+发射区6以及所述p+发射区6上的n+区7与另一所述p+发射区6上的n+区7形成第二凹槽61;第一栅氧化层8,所述第一栅氧化层覆盖p-型漂移区、n-型基区、p+发射区以及n+区;第二栅氧化层11,所述第二栅氧化层11设于所述第二凹槽61内;第一多晶硅栅电极9,所述第一多晶硅栅电极9设于所述第一栅氧化层8上;第二多晶硅栅电极12,所述第二多晶硅栅电极12设于所述第二栅氧化层11上;以及,阳极金属电极10,所述阳极金属电极10设于所述第一凹槽71,且所述阳极金属电极10分别连接至所述p+发射区6顶部、两个n+区7的侧面以及两个n+区7的设定位置的上侧面;所述p-型漂移区4厚度为50至100微米,所述n-型基区5厚度为2至5微米,所述p+发

射区6厚度为2至5微米,所述n+区7厚度为1微米。

23.所述n-型基区5、p+发射区6以及n+区7均为外延生长形成,通过干法刻蚀形成沟槽结构,器件两侧第一多晶硅栅电极9与第一栅氧化层8、p+发射区6、n-型基区5与p-型漂移区4构成了导通mosfet,通过在第一多晶硅栅电极9施加负压形成p型沟道,阳极金属电极10施加正压时,p+发射区6的空穴通过p型沟道注入到p-型漂移区4中形成正反馈使器件开启;器件中间位置第二多晶硅栅电极12、第二栅氧化层11、n+区7、p+发射区6与n-型基区5构成关断mosfet,通过在多晶硅栅电极9和12施加正压,使n-型基区5、p+发射区6短路破坏擎住效应从而使器件关断。

24.具有四层外延的碳化硅凹槽mos栅控晶闸管在结构上采用多层外延层刻蚀来替代高能离子注入的形成方式,进一步减小高能离子注入对器件造成的晶格损伤,从而得到更高的迁移率。

25.虽然以上描述了本发明的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本发明的范围的限定,熟悉本领域的技术人员在依照本发明的精神所作的等效的修饰以及变化,都应当涵盖在本发明的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1