软包电池及其制备方法与流程

1.本发明属于电池领域,具体涉及一种软包电池及其制备方法。

背景技术:

2.软包电池因其具有安全性能好,重量轻、容量大、设计灵活等优势,广泛应用于手机、电子穿戴、笔记本电脑等3c数码产品及电动工具、电动汽车上。随着市场对电池容量和功率要求越来越高,软包电池研发朝着高能量、高功率方向发展。多极耳卷绕结构或者叠片结构成为各锂电制造商纷纷采用的电池成型方式。

3.这些多极耳结构电芯一般存在两个及以上的“一体化极耳”,这些“一体化极耳”的正极耳相互重叠、负极耳相互重叠,然后这些重叠的正极耳、负极耳分别通过焊接设备与带胶的极耳或带胶汇流排焊接在一起,然后带胶极耳或带胶汇流排从铝塑封袋中引出,形成“电池极耳”。焊接区域尺寸与“极组极耳”尺寸及带胶极耳或带胶汇流排尺寸相关,但无论焊接区域尺寸大小,其都占用了铝塑封袋内部空间,导致电芯主体尺寸减小,降低了电芯的体积能量密度。另一方面,焊接区域不平整,焊接毛刺和焊接凸起易导致电芯绝缘失效,若刺破铝塑膜也易导致电芯气胀、漏液。

技术实现要素:

4.本发明的目的在于克服现有技术中的缺点,提供一种软包电池及其制备方法。

5.为实现上述目的,本发明采用的技术方案为:

6.一种软包电池,包括一体化极组、铝塑封袋以及热熔胶;所述的一体化极组包括一体化极组本体以及一体化极耳;所述的一体化极组本体设置在所述的铝塑封袋内部;所述的一体化极耳部分设置在所述的铝塑封袋外部,部分设置在铝塑封袋内部;所述的铝塑封袋通过热熔胶与所述的一体化极耳连接;

7.所述的一体化极耳包括一体化正极耳以及一体化负极耳;所述的一体化正极耳由多个正极耳重叠而成;所述的一体化负极耳由多个负极耳重叠而成。

8.所述的铝塑封袋内设置有凹坑用以容纳所述的一体化极组本体以及部分所述的一体化极耳。

9.所述的热溶胶设置在所述的一体化极耳的上下两侧;所述的热溶胶的一端设置在所述的铝塑封袋上,另一端延伸出所述的铝塑封袋。

10.所述热熔胶厚度为0.05-0.5mm,所述热熔胶宽度为2-15mm,所述热熔胶长度较所述的一体化极耳宽度长5-10mm。

11.所述的单层正极耳厚度:0.010mm-1mm;单层负极耳厚度:0.004mm-1mm;相邻的正极耳之间以及相邻的负极耳之间均无热熔胶。

12.本发明还包括一种所述的软包电池的制备方法,包括下述步骤:

13.1)极组成型:极组成型方式可采用多极耳卷绕结构或者多极耳叠片结构;其中多极耳卷绕结构的正、负极耳成型可采用如下方式之一:第一种,使用模切或激光切方式将极

片边缘箔边裁切成极耳;第二种,使用清粉技术将极片上的粉料局部清除,然后焊接金属极耳;

14.2)极组预焊:将多个重叠的正极耳通过超声焊焊接为一体化正极耳,将多个重叠的负极耳通过超声焊焊接为一体化负极耳;将一体化正极耳、一体化负极耳进行裁切修整,使其齐整、美观;

15.3)极组与热熔胶装配:将热熔胶固定于一体正极耳、以及一体负极耳两侧;

16.4)极组入铝塑封袋:将步骤3)组合好的整体放置于已经冲坑成型的铝塑封袋的凹坑内,保证热熔胶下边缘位于铝塑封袋的凹坑的上方且位于所述铝塑封袋上边缘的下方,热熔胶上边缘露出所述铝塑封袋上边缘,一体化正极耳、一体化负极耳露出所述铝塑封膜上边缘一定长度;

17.5)封装:通过高温、压力将热熔胶与一体化正极耳、一体化负极耳、铝塑封袋密封。

18.与现有技术相比,本发明的有益效果是:

19.本发明的软包电池直接用热溶胶对预焊的正极耳以及负极耳进行粘结,而不必使用带胶极耳或带胶汇流排;使得整个电芯的有效尺寸增大,加大了电芯的体积能量密度。

附图说明

20.图1示出一体化极组和热熔胶的整体结构示意图;

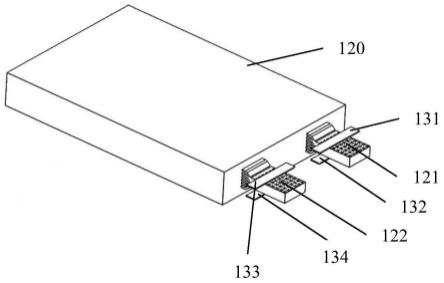

21.图2-3示出软包电池的整体结构示意图;

22.图4-6示出不同类型的一体化极组的结构示意图。

具体实施方式

23.为了使本技术领域的技术人员更好地理解本发明的技术方案,下面结合附图和最佳实施例对本发明作进一步的详细说明。

24.图1-3示出一种软包电池,包括一体化极组、铝塑封袋110以及热熔胶;所述的一体化极组包括一体化极组本体以及一体化极耳;所述的一体化极组本体设置在所述的铝塑封袋内部;所述的一体化极耳部分设置在所述的铝塑封袋外部,部分设置在铝塑封袋内部;所述的铝塑封袋通过热熔胶与所述的一体化极耳连接;

25.所述的一体化极耳包括一体化正极耳121以及一体化负极耳122;所述的一体化正极耳由多个正极耳重叠而成;所述的一体化负极耳由多个负极耳重叠而成。

26.所述的铝塑封袋内设置有凹坑用以容纳所述的一体化极组本体以及部分所述的一体化极耳。

27.所述的热溶胶设置在所述的一体化极耳的上下两侧,分别为正极耳上侧热熔胶131、正极耳下侧热熔胶132、负极耳上侧热熔胶133、负极耳下侧热熔胶134;所述的热溶胶的一端设置在所述的铝塑封袋上,另一端延伸出所述的铝塑封袋。

28.所述热熔胶厚度为0.05-0.5mm,所述热熔胶宽度为2-15mm,所述热熔胶长度较所述的一体化极耳宽度长5-10mm。

29.所述的正极耳厚度:0.010mm-1mm;负极耳厚度:0.004mm-1mm;相邻的正极耳之间以及相邻的负极耳之间均无热熔胶。

30.一体化极组可以为多种形式的,例如方型同侧极耳极组120、方型异侧极耳极组

220或者圆型异侧极耳极组320,分别如图4-6示出;方型同侧极耳极组的一体化正极耳由多个方型同侧正极耳1211-1216组成,一体化负极耳由多个方型同侧负极耳1221-1226组成;方型异侧极耳极组的一体化正极耳由多个方型异侧正极耳2211-2216组成,一体化负极耳由多个方型同侧负极耳2221-2226组成;圆型异侧极耳极组320的一体化正极耳由多个圆型异侧正极耳3211-3213组成,一体化负极耳由多个圆型异侧负极耳3221-3223组成;

31.其中,本发明还提供了一种软包电池制造方法,应用于制造上述技术方案提供的软包电池,其包括:

32.1)极组成型:极组成型方式可采用多极耳卷绕结构或者多极耳叠片结构;其中多极耳卷绕结构的正、负极耳成型可采用如下方式之一:第一种,使用模切或激光切方式将极片边缘箔边裁切成极耳;第二种,使用清粉技术将极片上的粉料局部清除,然后焊接金属极耳;

33.2)极组预焊:将多个重叠的正极耳通过超声焊焊接为一体化正极耳,将多个重叠的负极耳通过超声焊焊接为一体化负极耳;将一体化正极耳、一体化负极耳进行裁切修整,使其齐整、美观;

34.3)极组与热熔胶装配:将热熔胶固定于一体正极耳、以及一体负极耳两侧;

35.4)极组入铝塑封袋:将步骤3)组合好的整体放置于已经冲坑成型的铝塑封袋的凹坑内,保证热熔胶下边缘位于铝塑封袋的凹坑的上方且位于所述铝塑封袋上边缘的下方,热熔胶上边缘露出所述铝塑封袋上边缘,一体化正极耳、一体化负极耳露出所述铝塑封膜上边缘一定长度;

36.5)封装:通过高温、压力将热熔胶与一体化正极耳、一体化负极耳、铝塑封袋密封;

37.实施例中未提及的技术与现有技术相同。

38.以4360143软包电芯为例:对比电芯:其他步骤与实施例相似,区别仅在于,不使用步骤3)、4)的热溶胶,且本技术的电芯极耳长度比对比电芯要长,增加的尺寸约等于对比电芯带胶正/负极耳总长-焊头宽度5mm;预焊后正极耳、预焊后负极耳与带胶正极耳、带胶负极耳进行超声焊接(焊头宽度5mm),后在焊接位置贴保护胶带后按照正常生产工艺进行入壳,顶封等工序,制成的电芯能量密度494wh/l;

39.而使用本专利方案:一体化极组本体的高度由对比电芯125mm加高至130mm,提高电芯能量密度至514wh/l。

40.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1