斜切6的制作方法

斜切6

°

gos衬底、短波红外焦平面像元及其制备方法

技术领域

1.本发明涉及半导体领域,特别涉及一种斜切6

°

gos衬底、短波红外焦平面像元及其制备方法。

背景技术:

2.基于iii-v族短波红外材料体系的短波红外焦平面拥有高灵敏度、高均匀性、高稳定性等特点,其响应波段可覆盖0.9~3.0μm的范围。然而,商业化的iii-v 族短波红外焦平面面临晶圆尺寸小、制造成本高、阵列规模小等缺点,用低成本的大尺寸衬底替代高成本的小尺寸衬底是一种必然趋势。蓝宝石衬底不仅具备大尺寸、制造工艺成熟的特性,还兼具低成本的优势,因此,在蓝宝石衬底上实现高性能iii-v族短波红外焦平面是支撑低成本短波红外成像技术发展的重要技术途径之一,其技术难点在于直接在蓝宝石衬底上外延iii-v族短波红外材料面临晶格失配大、热失配高等问题。

3.为此,提出本发明。

技术实现要素:

4.本发明的主要目的在于提供一种斜切6

°

gos衬底、短波红外焦平面像元及二者的制备方法,解决了iii-v族材料外延生长中存在的晶格失配大、热失配高等问题,提高了iii-v族材料外延材料的质量及以此为基础的短波红外焦平面像元等器件的响应度,降低了器件暗电流。

5.为了实现以上目的,本发明提供了以下技术方案。

6.本发明的第一方面提供了一种斜切6

°

gos衬底,包括由下至上的sin

x

层、掺杂多晶硅层、蓝宝石衬底、介质堆叠层、斜切6

°

锗层,其中x≠0。

7.无论与普通的goi衬底相比,还是与iii-v-oi衬底相比,本发明提供的斜切6

°

gos衬底因具有6

°

斜切角度、晶体质量高,可以提高在其上外延的iii-v 族材料的质量,减小缺陷密度,避免了晶格失配大、热失配高等问题。

8.另外,本发明因上述特定的叠层结构还可以达到以下效果:

9.一方面,本发明提供的斜切gos衬底中的介质堆叠层拥有谐振腔效应,当用于短波红外焦平面像元时可明显提升响应度;

10.另一方面,在蓝宝石衬底上增加掺杂多晶硅层可以使其具有类似硅晶圆的光学和电学性质,这些性质可以被以硅晶圆为衬底的器件加工设备所识别,从而避免加工设备的不兼容问题;

11.又一方面,由于短波红外焦平面像元等半导体器件在加工过程中会涉及湿法刻蚀或其他腐蚀等步骤,该腐蚀容易损伤掺杂多晶硅层,而本发明增加了sin

x

层能够避免以上损伤问题,提高器件的质量可靠性。

12.本发明中的介质堆叠层可以多种介质材料的堆叠,或者相同介质材料的多层堆叠。

13.例如,在一些实施例中,所述介质堆叠层为多层氧化硅的堆叠,或者氧化硅与氧化铝的交叉堆叠,或者多层氧化铝的堆叠。

14.在一些实施例中,所述介质堆叠层包括氧化硅层和氧化铝层,并且氧化硅层靠近所述蓝宝石衬底。

15.在一些实施例中,所述斜切6

°

锗层的厚度为100~500nm,其具有更低的缺陷密度。

16.在一些实施例中,所述掺杂多晶硅层的厚度为2000nm以上,电阻优选达到0.001~1000ohm

·

cm。这种性质的多晶硅层可以被现有的晶圆加工设备准确识别。

17.在一些实施例中,所述sin

x

层的厚度为50~500nm,可以充分保护掺杂多晶硅不被腐蚀。

18.本发明的第二方面提供了一种斜切6

°

gos衬底的制备方法,包括:

19.提供斜切6

°

硅衬底;

20.在所述斜切6

°

硅衬底上依次形成低温锗层、高温锗层;

21.在所述高温锗层上形成第一介质层,得到牺牲衬底;

22.提供蓝宝石衬底;

23.在所述蓝宝石衬底的正面由下至上依次形成掺杂多晶硅层、sin

x

层,以及在所述蓝宝石衬底的背面形成第二介质层,得到支撑衬底;

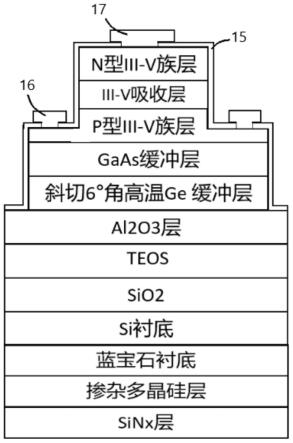

24.以所述第一介质层和所述第二介质层为键合面,将所述牺牲衬底和所述支撑衬底键合;

25.然后依次去除所述斜切硅衬底、低温锗层;

26.任选对所述高温锗层表面进行cmp处理。

27.以上方法是以相同斜切角度的斜切6

°

硅衬底作为模板或者引导衬底,在其上生长出高质量的斜切高温锗层,同时以键合的形成将其转移至蓝宝石衬底上,这样可以极大提高斜切高温锗层的质量,缺陷密度大大减小。

28.同时如上文所述,该工艺还可以具有以下优点:适应硅晶圆的加工设备以及掺杂多晶硅层不易被腐蚀。

29.在一些实施例中,所述第一介质层和所述第二介质层各自独立地采用氧化硅、氧化铝或teos中的至少一个;

30.和/或,所述第二介质层为多层材料的堆叠层。

31.以上各种形式的介质堆叠层都具有良好的谐振腔效应。

32.其中,所述第二介质层也采用多层材料的堆叠的形式可以进一步减小键合对斜切高温锗层的不利影响,同时提高谐振腔效应。

33.在一些实施例中,采用ald法形成所述第一介质层;例如采ald法形成氧化铝作为第一介质层等。

34.和/或,采用热氧化法和cvd法中的至少一种形成所述第二介质层。当第二介质层为多层材料堆叠时,可以先在蓝宝石衬底上生长硅,然后用热氧化法形成氧化硅层,再采用cvd法形成氧化硅或者其他材料层。

35.在一些实施例中,采用磨抛(grading)或者干法刻蚀去除所述斜切6

°

硅衬底;

36.和/或,采用tmah腐蚀法去除所述低温锗层。

37.以上实施例针对不同材料采用各自适宜的方法去除,有利于减小对衬底的不利影

响,同时提高工艺效率。

38.在一些实施例中,在形成所述高温锗层时还进行高温退火或循环退火处理,所述高温退火的温度为820℃,退火时间为10min,退火氛围为h2。该方案同样可以进一步提高斜切锗层的晶体质量。

39.在一些实施例中,所述高温锗层的生长温度为550-750℃,所述低温锗层的生长温度为350-450℃。

40.本发明的第三方面提供了一种短波红外焦平面像元,包括:

41.上文所述的斜切6

°

gos衬底;

42.位于在所述衬底之上的gaas缓冲层;

43.位于所述gaas缓冲层之上的pin堆叠结构,且所述pin堆叠结构采用iii-v 族材料,所述pin堆叠结构主要包括:n

+-ingaas/i-ingaas/p

+-ingaas, n

+-inp/i-ingaas/p

+-inp,p

+-gaassb/i-ingaas/n

+-inp,n

+-gaas/i-algaas/ingaas 多量子阱/p

+-gaas,n

+-gaas/i-algaas/ingaas多量子点/p

+-gaas等;

44.以及分别与所述pin堆叠结构中n层和p层实现欧姆接触的n型接触结构和p型接触结构。

45.该短波红外焦平面像元是以上文所述的斜切6

°

gos衬底作为衬底,因此生长的iii-v族pin堆叠结构必然具有较高的质量,无晶格失配大、热失配高等问题,响应度随之提高,暗电流随之减小。同时,该方案中还以gaas作为缓冲层,进一步提高了晶体质量。

46.在一些实施例中,所述pin堆叠结构为垂直堆叠结构。

47.当然,本发明也不排除水平堆叠的pin结构。

48.另外,pin垂直堆叠结构的顺序可以是由下至上为p-i-n,或者n-i-p。

49.本发明的第四方面提供了上述短波红外焦平面像元的制备方法,包括:

50.先利用上文所述的斜切6

°

gos衬底制备方法获得斜切6

°

gos衬底;

51.在所述斜切6

°

gos衬底上形成gaas缓冲层;

52.在所述述gaas缓冲层上形成pin堆叠结构;

53.分别形成所述n型接触结构和p型接触结构。

54.在一些实施例中,采用低温-中温-高温三步法形成gaas缓冲层,且低温、中温、高温的范围分别为390~410℃、580~610℃、660~680℃,低温、中温、高温的范围优选为400℃、600℃、670℃。

55.在一些实施例中,在形成所述n型接触结构和p型接触结构之后还包括:形成二维晶体。二维晶体可以提升响应度。

56.在一些实施例中,在形成所述n型接触结构和p型接触结构之前还包括:对所述pin堆叠结构图形化处理,形成台面;所述台面使所述pin堆叠结构中靠近所述gaas缓冲层的层裸露。这种结构的器件图形化工艺更简单,无需刻蚀接触孔等容易出现缺陷的结构。

57.综上,与现有技术相比,本发明达到了以下技术效果:一方面,获得了高质量的斜切6

°

gos衬底;另一方面,以此衬底为基础获得了高质量外延iii-v 族的短波红外焦平面像元,具有较高的响应度和更小的暗电流;又一方面,所有工艺流程及结构可以兼容现有半导体工艺设备,具有低成本等优势。

附图说明

58.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。

59.图1-11为本发明提供的斜切6

°

gos衬底的制备方法各步骤得到的结构示意图;

60.图12-16为本发明提供的短波红外焦平面像元的制备方法各步骤得到的结构示意图。

具体实施方式

61.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

62.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/ 层。

63.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层 /元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。

64.现有的iii-v族短波红外焦平面像元受衬底晶体质量限制无法避免晶格失配大、热失配高等问题,导致器件响应度、暗电流等关键指标很差。

65.为此,本发明提供了一种斜切6

°

gos衬底及其制备方法,以及基于该衬底的短波红外焦平面像元及制备方法。

66.本发明提供的斜切6

°

gos衬底的结构关键是“斜切角度”以及锗层的晶体质量,其包括由下至上的sin

x

层、掺杂多晶硅层、蓝宝石衬底、介质堆叠层、斜切6

°

锗层。其中x≠0,硅和氮的比例没有特别限制,优选对多晶硅掩护性好的氮硅比例。

67.为了获得以上高质量的斜切6

°

gos衬底,本发明提供的制备工艺流程主要包括制作牺牲衬底、制作支撑衬底、键合、去除多余层四个关键阶段,具体如下。

68.一、制作牺牲衬底

69.首先,提供斜切6

°

硅衬底。

70.然后在所述斜切6

°

硅衬底上依次形成低温锗层、高温锗层。在这一步中低温锗层、高温锗层的生长温度可以分别参照350-450℃、550-750℃范围,同时若增加高温退火或循环退火,可进一步提高晶体质量,当然退火可以在形成后续的第一介质层之后进行。退火温度适宜控制在820℃,退火时间为10min,退火氛围为h2。

71.另外,在形成锗层之前可以增加组分渐变的锗硅缓冲层。采用组分渐变的锗硅缓冲层可以进一步提高斜切锗层的晶体质量。

72.接下来在所述高温锗层上形成第一介质层,得到牺牲衬底。第一介质层可以是氧

化铝层、氧化硅层、氮氧化硅层等或者这些层的堆叠,在选择其材料时一方面要考虑谐振腔效应,另一方面也可以考虑键合支撑衬底时的难易度和稳定性。为此,本发明优选采用氧化铝。

73.二、制作到支撑衬底

74.首先,提供蓝宝石衬底。蓝宝石衬底具备大尺寸、制造工艺成熟的特性,还兼具电阻率高、射频(rf)损耗低、串扰抑制能力强、抗辐射能力强等优势。

75.然后在所述蓝宝石衬底的正面由下至上依次形成掺杂多晶硅层、sin

x

层,在蓝宝石衬底的背面形成第二介质层,得到支撑衬底。

76.在上文牺牲衬底、支撑衬底的制作中,各介质层的形成手段包括但不限于 cvd、ald、pcvd、pecvd、热氧化法等。

77.三、键合

78.以所述第一介质层和所述第二介质层为键合面,将所述牺牲衬底和所述支撑衬底键合。通常采用熔融键合的方式。

79.四、去除多余层

80.依次去除所述斜切6

°

硅衬底、低温锗层。去除手段包括但不限于cmp、干法刻蚀、湿法腐蚀等或者多种手段的结合。优选的是针对不同材料采用不同手段,例如采用磨抛(grading)或者干法刻蚀去除所述斜切硅衬底,采用tmah 腐蚀法去除所述低温锗层。

81.之后任选对所述高温锗层表面进行平整化处理,降低粗糙度,通常采用 cmp手段。

82.以上文得到的斜切6

°

gos衬底制作短波红外焦平面像元时,后续的流程还包括以下主要步骤:

83.首先,在所述斜切6

°

gos衬底上形成gaas缓冲层。gaas缓冲层优选采用低温-中温-高温三步法形成gaas缓冲层,且低温、中温、高温的范围分别为 390~410℃、580~610℃、660~680℃,低温、中温、高温的范围优选为400℃、 600℃、670℃。

84.然后,在所述gaas缓冲层上形成pin堆叠结构。该堆叠结构可以是水平或垂直堆叠,p型层和n型层的顺序是任意的。同时本发明的pin堆叠结构采用iii-v族材料。

85.之后分别形成所述n型接触结构和p型接触结构。接触结构即欧姆接触,可以采用台面或接触孔等形式,优选台面。

86.最后任选形成二维晶体。

87.基于上文所述的方案的核心,本发明还提供了以下优选实施例。

88.实施例1制作斜切6

°

gos衬底

89.制作牺牲衬底阶段:

90.步骤s1,在斜切6

°

硅衬底1上形成斜切6

°

低温锗缓冲层2,如图1所示,然后形成斜切6

°

高温锗缓冲层3,如图2所示。低温和高温的生长温度分别为 350-450℃、550-750℃。

91.步骤s2,采用ald法在斜切6

°

高温锗缓冲层3上形成氧化铝层4,得到牺牲衬底,如图3所示。

92.制作支撑衬底阶段:

93.步骤s3,在蓝宝石衬底5的正面形成多晶硅层,然后对其掺杂,形成掺杂多晶硅层6,如图4。掺杂浓度和深度、类型不限,只要满足其电性和光学形状能被硅晶圆加工识别即可。掺杂类型可以是n型或p型。多晶硅层的厚度可以选择2000nm以上,以满足大部分的设备

识别要求,掺杂后的电阻可以达到 0.001~1000ohm

·

cm。

94.步骤s4,如图5,在掺杂多晶硅层6上形成sin

x

层7,厚度可以为50~500nm,用于保护多晶硅。

95.步骤s5,在蓝宝石衬底5的背面形成氧化硅层,可以先沉积一层硅8,如图6;然后采用热氧化法形成氧化硅层9,如图7所示。

96.步骤s6,在氧化硅层9上利用teos法形成teos层10,得到支撑衬底,如图8所示。

97.键合以及去除多余层:

98.步骤s7,以氧化铝层4和teos层10为键合面,将牺牲衬底和支撑衬底熔融键合,如图9所示。

99.步骤s8,然后磨抛(grading)或者干法刻蚀去除斜切6

°

硅衬底1,如图10 所示。

100.步骤s9,再用tmah腐蚀法去除斜切6

°

低温锗缓冲层2,如图11所示;

101.步骤s10,对斜切6

°

高温锗缓冲层3表面cmp处理,直至厚度达到 100~500nm,其缺陷密度可低至107cm-2

量级。

102.实施例2制作短波红外焦平面像元

103.第一步,在实施例1得到的斜切6

°

gos衬底上形成gaas缓冲层11,如图12所示;形成方法是低温(400℃)-中温(600℃)-高温(670℃)三步法。

104.第二步,在gaas缓冲层11上形成pin堆叠结构:由下至上依次为:p型 iii-v族材料层12、iii-v族短波红外吸收层13、n型iii-v族材料层14,如图 13所示。

105.第三步,对pin堆叠结构进行图形化处理,形成如图14所示。

106.第四步,对形成的pin堆叠结构进行表面钝化处理,钝化层为15,如图15 所示。

107.第五步,分别形成所述n型接触结构和p型接触结构:在钝化层中刻蚀接触孔,从而在p型iii-v族材料层12和n型iii-v族材料层14的裸露处沉积金属16和17,如图16所示。

108.第六步,形成二维晶体,图中未示出,按实际需要适当调整。

109.以上对本公开的实施例进行了描述。但是,这些实施例仅仅是为了说明的目的,而并非为了限制本公开的范围。本公开的范围由所附权利要求及其等价物限定。不脱离本公开的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本公开的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1