一种晶片蒸镀前清洁的方法与流程

1.本发明涉及半导体电子技术领域,具体涉及一种晶片蒸镀前清洁的方法。

背景技术:

2.led晶片是一种固态的半导体器件,其主要功能是把电能转化为光能。

3.led晶片主要由两部分组成;一部分是p型半导体,内部具有带正电的空穴;另一部分是n型半导体,带负电。p型半导体和n型半导体连接后形成p-n结;当电流作用于晶片时,负电子从n型半导体被推向p型半导体的空穴,电子与空穴转变成光子发出能量。

4.在led晶片工艺中p型半导体及n型半导体是通过所蒸镀的金属电极将p型半导体和n型半导体的电连接引到晶片外部,已便于施加电流。而所蒸镀电极的粘附性的高低决定了其接触电阻及可靠性。如果在蒸镀金属电极前,半成品晶片表面有杂质残留,在蒸镀后杂质将被覆盖在电极下,造成晶片成品的接触电阻增大、电压异常;进而在焊线时,电极容易脱落,引起质量问题。因此设置一种通过提高半成品晶片蒸镀前的表面清洁效果来改善电极粘附性的方法是很有必要的。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种晶片蒸镀前清洁的方法,以尽可能减少p型半导体孔的杂质和n型半导体孔中的杂质。

6.为了解决上述技术问题,本发明采用的一种技术方案为:一种晶片蒸镀前清洁的方法,包括如下步骤:

7.步骤一:在半成品晶片上覆盖光刻胶后,使用光刻工艺,使光刻胶上开设出p型半导体孔和n型半导体孔;

8.步骤二:将步骤一得到的半成品晶片放入等离子打胶机的腔体中,使等离子打胶机对其腔体进行两次的电离工序,第二次电离工序的功率比第一次电离工序的功率小;

9.步骤三:将步骤二得到的半成品晶片放入离子水中,对离子水中充氮气使离子水中鼓泡;

10.步骤四:将步骤三得到的半成品晶片放入清洗槽后,进行两次不同速率的冲离子水,后进行三次平均功率不同的甩干。

11.本发明的有益效果在于:在对光刻胶的残留的去除工序中,如电离工序、冲离子水工序及甩干工序,并非功率越大,就对p型半导体孔和n型半导体孔阴角处的聚合物的粘附力的瓦解效果越好。并且,在多个p型半导体孔或多个n型半导体孔阴角处的聚合物对半成品晶片的粘附力不尽相同。

12.本发明提供的不同功率的多次电离、冲离子水及甩干,能使聚合物被更合适功率的去除工序去除,并且多个不同功率的工序存在配合作用,使半成品晶片表面的杂质被更完全的去除,提高了半成品晶片表面的清洁程度。

附图说明

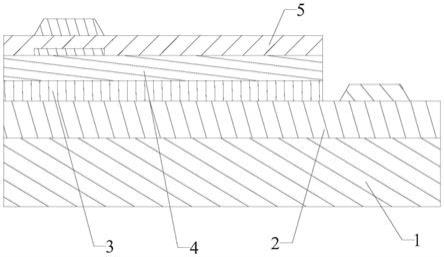

13.图1为本发明具体实施方式的晶片的整体结构示意图;

14.图2为本发明具体实施方式的半成品晶片的部分结构示意图;

15.图3为本发明具体实施方式的半成品晶片的部分结构示意图;

16.标号说明:

17.1、蓝宝石衬底;2、n型半导体层;

18.3、多量子阱层;4、p型半导体层;

19.5、导电层ito;6、光刻胶;7、p型半导体孔;

20.8、光刻胶底膜;9、聚合物。

具体实施方式

21.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

22.请参照图1-3,一种晶片蒸镀前清洁的方法,包括如下步骤:

23.步骤一:在半成品晶片上覆盖光刻胶6后,使用光刻工艺,使光刻胶上开设出p型半导体孔7和n型半导体孔;

24.步骤二:将步骤一得到的半成品晶片放入等离子打胶机的腔体中,使等离子打胶机对其腔体进行两次的电离工序,第二次电离工序的功率比第一次电离工序的功率小;

25.步骤三:将步骤二得到的半成品晶片放入离子水中,对离子水中充氮气使离子水中鼓泡;

26.步骤四:将步骤三得到的半成品晶片放入清洗槽后,进行两次不同速率的冲离子水,后进行三次平均功率不同的甩干。

27.由上描述可知,本发明的有益效果在于:本发明提供的晶片蒸镀前清洁的方法中,半成品晶片表面的杂质主要是指p型半导体孔和n型半导体孔中的光刻胶底膜8,光刻胶6在经过传统的光刻工艺通常难以避免留有光刻胶底膜。

28.步骤二中的对半成品晶片的两次不同功率的电离工序中,产生的氧离子使光刻胶底膜迅速氧化脱落,第一次的较大功率的电离工序能较好的去除p型半导体孔7和n型半导体孔中部的光刻胶底膜8,但难以及时去除p型半导体孔和n型半导体孔的阴角处的光刻胶底膜8,并使阴角处产生聚合物9堆积。第二次的功率较小的电离工序,能使p型半导体孔和n型半导体孔中阴角处的聚合物9堆积减少。

29.步骤三的方法是为了更好的湿润p型半导体孔和n型半导体孔中阴角处的聚合物;使聚合物更容易脱落。

30.步骤四中,多次不同速率的冲离子水以及多次不同功率的甩干,能充分清洁p型半导体孔7和n型半导体孔,冲刷并甩走p型半导体孔和n型半导体孔中角部处的聚合物9。

31.在对光刻胶的残留的去除工序中,如电离工序、冲离子水工序及甩干工序,并非功率越大,就对p型半导体孔和n型半导体孔阴角处的聚合物的粘附力的瓦解效果越好。并且,在多个p型半导体孔或多个n型半导体孔阴角处的聚合物对半成品晶片的粘附力不尽相同。

32.本发明提供的不同功率的多次电离、冲离子水及甩干,能使聚合物被更合适功率的去除工序去除,并且多个不同功率的工序存在配合作用,使半成品晶片表面的杂质被更

完全的去除,提高了半成品晶片表面的清洁程度。

33.进一步地,所述步骤二中,所述电离工序前后还分别设有扫气工序;所述扫气工序为:将氧气充入等离子打胶机的腔体,以置换原先等离子打胶机的腔体中的气体。

34.由上描述可知,扫气工序带走被电离而脱离的光刻胶底膜,并保持腔体内的含氧量,使电离的清洁效果能被保持在一定程度。

35.进一步地,所述步骤二中,“将步骤一得到的半成品晶片放入等离子打胶机的腔体中”具体为:将步骤一得到的半成品晶片设置在等离子打胶机的转盘上;在两次电离工序中,均向等离子打胶机的腔体中充入氧气。

36.由上描述可知,上述设置能保持腔体内的含氧量,使电离的清洁效果能被保持在一定程度。

37.进一步的,所述步骤二具体为,(1)将打胶转盘设定10r/min(转/每分钟),腔体真空达40mtorr后将20sccm(毫升/每分钟)的氧气通入腔体,进行腔体的氧气前吹扫,维持30s,增加腔体氧含量,减少腔体杂气残留;

38.(2)将打胶转盘设定10r/min、保持20sccm氧通量,射频电源rf功率调高至130w,保持400s的电离作业,使氧气产生离子体使底膜光刻胶快速氧化,并通过真空将物质抽离腔体;

39.(3)将打胶转盘设定10r/min、保持20sccm氧通量,rf功率调低至0w,维持30s,通过氧气吹扫带走游离态杂质;

40.(4)调整打胶转盘转速5r/min与氧通量10sccm,rf功率调至100w,保持400s的电离作业,rf功率由第一段130w调整为100w,转盘转速下调5r/min,氧通量10sccm,可减少大功率下侧壁光刻胶快速电离无法及时去除造成的聚合物堆积,特别是小电极孔状结构边缘的杂质残留;

41.(5)保持转盘转速5r/min与氧通量10sccm,rf功率调低至0w,维持30s,通过氧气吹扫带走游离态杂质。

42.进一步地,所述步骤四中,冲离子水过程中,半成品晶片在清洗槽的甩干机上旋转。

43.由上描述可知,所述半成品晶片在随甩干机的旋转过程中,使其上的多个p型半导体孔和n型半导体孔能均匀地被离子水冲刷,提供p型半导体孔和n型半导体孔的清洁度。

44.进一步地,所述步骤四中,两次所述冲离子水包括第一次冲离子水和第二次冲离子水,第一次冲离子水时甩干机的转速小于第二次冲离子水时甩干机的转速。

45.由上描述可知,上述设置提供一种合理的两次冲离子水工序的顺序。

46.进一步地,第一次冲离子水的离子水流速小于第二次冲离子水的离子水流速。

47.由上描述可知,上述设置提供一种清洁效果优良的冲离子水工序的离子水流速变化。

48.进一步地,所述步骤四中,甩干过程中,清洗槽的吹气阀门开启。

49.由上描述可知,吹气阀门的开启能更好的吹干半成品晶片。

50.进一步地,所述步骤四具体为:(1)甩干机设定转速150r/min,离子水冲水维持150s,慢速冲水下将离子水喷入孔状结构中,保证晶片充分的浸润,特别是小电极下的深孔状结构的浸润;

51.(2)甩干机设定转速800r/min,冲水维持50s,中速离子水冲水下将孔状结构中的水进进行置换,初步甩离聚合物;

52.(3)甩干机设定转速800r/min,并关闭冲水,打开吹气阀门,维持60s吹气,去除晶片表面大部分水分;

53.(4)甩干机分别设定2000r/min-1000r/min的变化转速,设定腔内温度到75℃,关闭冲水,打开吹气阀门,使转速在4s内由800r/min提高到2000r/min,并维持360s。在4s内由2000r/min降低到1000r/min,并维持240s。在4s内由1000r/min提高到2000r/min,并维持600s。在4s内由2000r/min降低到1000r/min,并维持10s。此过程利用高低离心率变化,充分带出孔状结构内的残留物并保证表面干燥;

54.(5)降低甩干机设定转速至500r/min,关闭冲水,打开吹气阀门,保持75℃,维持50s,彻底去除晶片表面及孔状结构所有水分。

55.本发明提供的晶片蒸镀前清洁的方法应用背景为:当晶片半成品表面需要更清洁以提高蒸镀的电机的粘附性时。

56.实施例一

57.请参照图1-3,一种晶片蒸镀前清洁的方法,包括如下步骤:

58.步骤一:在半成品晶片上覆盖光刻胶6后,使用光刻工艺,使光刻胶6上开设出p型半导体孔4和n型半导体孔;

59.具体为:采用金属有机化学气相沉积方法及制备在蓝宝石衬底1上生长氮化镓基的n型半导体层2、多量子阱层3,以及p型半导体层4;在氮化镓基底上利用等离子体增强化学气相沉积方法及制备蒸镀一层电流阻挡层;利用溅射的方法及制备蒸镀一层透明导电层ito5;

60.涂布光刻胶6,并用曝光方式对光刻版掩模进行图形转移复制出p型半导体孔7、n型半导体孔;

61.用四甲基氢氧化铵等显影液去除p型半导体孔、n型半导体孔中的绝大部份光刻胶;使孔洞显出来。

62.步骤二:将步骤一得到的半成品晶片放入等离子打胶机的腔体中,使等离子打胶机对其腔体进行两次的电离工序,第二次电离工序的功率比第一次电离工序的功率小;

63.具体为:(1)将打胶转盘设定10r/min(转/每分钟),腔体真空达40mtorr后将20sccm(毫升/每分钟)的氧气通入腔体,进行腔体的氧气前吹扫,维持30s,增加腔体氧含量,减少腔体杂气残留;

64.(2)将打胶转盘设定10r/min、保持20sccm氧通量,射频电源rf功率调高至130w,保持400s的电离作业,使氧气产生离子体使底膜光刻胶快速氧化,并通过真空将物质抽离腔体;

65.(3)将打胶转盘设定10r/min、保持20sccm氧通量,rf功率调低至0w,维持30s,通过氧气吹扫带走游离态杂质;

66.(4)调整打胶转盘转速5r/min与氧通量10sccm,rf功率调至100w,保持400s的电离作业,rf功率由第一段130w调整为100w,转盘转速下调5r/min,氧通量10sccm,可减少大功率下侧壁光刻胶快速电离无法及时去除造成的聚合物堆积,特别是小电极孔状结构边缘的杂质残留;

67.(5)保持转盘转速5r/min与氧通量10sccm,rf功率调低至0w,维持30s,通过氧气吹扫带走游离态杂质。

68.步骤三:将步骤二得到的半成品晶片放入离子水中,对离子水中充氮气使离子水中鼓泡;

69.具体为:晶片放入清洗槽,设定上下同步给水模式,离子水从上往晶片及从下往晶片冲水并充满清洗槽,利用输入3kg/cm2的压力氮气进行鼓泡120s后排放。利用上下给水及鼓泡方式加强小电极下的深孔状结构的浸润。

70.步骤四:将步骤三得到的半成品晶片放入清洗槽后,进行两次不同速率的冲离子水,后进行三次平均功率不同的甩干。

71.具体为:(1)甩干机设定转速150r/min,离子水冲水维持150s,慢速冲水下将离子水喷入孔状结构中,保证晶片充分的浸润,特别是小电极下的深孔状结构的浸润;

72.(2)甩干机设定转速800r/min,冲水维持50s,中速离子水冲水下将孔状结构中的水进进行置换,初步甩离聚合物;

73.(3)甩干机设定转速800r/min,并关闭冲水,打开吹气阀门,维持60s吹气,去除晶片表面大部分水分;

74.(4)甩干机分别设定2000r/min-1000r/min的变化转速,设定腔内温度到75℃,关闭冲水,打开吹气阀门,使转速在4s内由800r/min提高到2000r/min,并维持360s。在4s内由2000r/min降低到1000r/min,并维持240s。在4s内由1000r/min提高到2000r/min,并维持600s。在4s内由2000r/min降低到1000r/min,并维持10s。此过程利用高低离心率变化,充分带出孔状结构内的残留物并保证表面干燥;

75.(5)降低甩干机设定转速至500r/min,关闭冲水,打开吹气阀门,保持75℃,维持50s,彻底去除晶片表面及孔状结构所有水分。

76.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1