太阳能电池制备方法、太阳能电池及电池组件与流程

1.本发明涉及光伏技术领域,特别是涉及一种太阳能电池制备方法、太阳能电池及电池组件。

背景技术:

2.通常,对太阳能电池的电极主要有以下三个要求:较高的载流子收集效率,较低的制备成本,良好的可靠性。

3.然而,现有技术中,太阳能电池的电极制备方式主要有以下三种:一是丝网印刷,丝网印刷工艺成熟,但是,丝网印刷中,电极材料需要用到贵金属银,导致成本较高。二是,激光转印,激光转印是在透光膜层上形成银浆料烘干后,用激光照射透光膜层的局部区域,被照射部分的银浆料和透光膜层分离,并落在太阳能电池本体的待形成电极的区域,形成电极。激光转印中,透光膜层无法复用,银浆料在透光膜层上还存在残留,导致激光转印的成本依然较高;同时,透光膜层和激光工艺匹配难度较大,例如,透光膜层和激光工艺匹配的过程中,由于不同配比的银浆料在溶剂蒸发能力、浆料与载板的附着力等方面有所差别,需要多次调整激光的参数以适应银浆料,才能使得银浆料与激光功率达到较好的配合,因此激光转印工艺难度较大,生产效率低。三是电镀,相对于丝网印刷和激光转印,电镀从效率和成本上具有优势,但是电镀容易出现绕镀等工艺问题,导致良率、可靠性较低,不易实现量产。

技术实现要素:

4.本发明提供一种太阳能电池制备方法、太阳能电池及电池组件,旨在解决太阳能电池的电极的制备成本较高的问题。

5.本发明的第一方面,提供一种太阳能电池的制备方法,包括:

6.在太阳能电池本体上形成第一导电图案或第一导电膜层;

7.在压印模板上形成第二导电图案;

8.将所述第二导电图案与所述第一导电图案对准,并将所述第二导电图案与所述第一导电图案焊接在一起;或者,将所述第二导电图案与所述第一导电膜层中待形成电极的区域对准,并将所述第二导电图案与所述第一导电膜层中待形成电极的区域焊接在一起;

9.去除所述压印模板;

10.所述在太阳能电池本体上形成第一导电膜层,所述去除所述压印模板之后,所述方法还包括:去除所述第一导电膜层中待形成电极的区域以外的部分,形成第一导电图案。

11.本发明中,第二导电图案是在压印模板上制备的,而不是在太阳能电池本体上制备,第二导电图案的制备过程对太阳能电池本体的影响较小或基本没有影响。同时,焊接具有结合温度低、结合强度高的特点,结合温度低可以使得太阳能电池本体受到的热影响较小,对太阳能电池的光电转换效率影响小。结合强度高可以使得太阳能电池的电极的可靠性良好。相对于丝网印刷而言,本发明的上述第二导电图案、第一导电膜层或第一导电图案

的材料能够焊接即可,不限于银浆,因此,可以适当降低成本。相对于激光转印而言,本发明中,将第二导电图案与第一导电图案焊接在一起,或者,将第二导电图案与第一导电膜层中待形成电极的区域焊接在一起即可,焊接工艺成熟,无需多次调整激光的参数等,因此,工艺难度相对较低,可以适当提高生产效率。相对于电镀而言,本发明中,将第二导电图案与第一导电图案焊接在一起,或者,将第二导电图案与第一导电膜层中待形成电极的区域焊接在一起即可,对于太阳能电池本体不存在绕镀等工艺问题,良率和可靠性较好,易于实现量产。

12.可选的,焊接之前,所述方法还包括:对形成有所述第二导电图案的所述压印模板进行退火,使得所述第二导电图案再结晶。

13.可选的,焊接之前,所述方法还包括:在所述第二导电图案上形成助焊剂图案,和/或,在所述第一导电图案或所述第一导电膜层中待形成电极的区域上形成助焊剂图案。

14.可选的,焊接之前,所述方法还包括:在所述第一导电图案或所述第一导电膜层中待形成电极的区域上形成控制扩散图案;和/或,在所述第二导电图案上形成控制扩散图案;

15.其中,所述控制扩散图案用于控制所述第一导电膜层的材料或所述第一导电图案的材料,与所述第二导电图案的材料焊接中形成的合金的厚度。

16.可选的,所述在太阳能电池本体上形成第一导电图案或第一导电膜层之前,所述方法还包括:

17.在所述太阳能电池本体上形成粘接图案或粘接膜层;其中,所述粘接图案或所述粘接膜层用于提升所述第一导电图案或所述第一导电膜层,和所述太阳能电池本体之间的结合力;

18.所述在太阳能电池本体上形成第一导电图案或第一导电膜层,包括:

19.在所述粘接图案或所述粘接膜层上形成所述第一导电图案或第一导电膜层;

20.所述在太阳能电池本体上形成粘接膜层,所述去除所述压印模板之后,所述方法还包括:去除所述粘接膜层中待形成电极的区域以外的部分,形成所述粘接图案。可选的,所述压印模板包括第一凹槽;所述在压印模板上形成第二导电图案,包括:在所述压印模板的第一凹槽内形成所述第二导电图案;

21.其中,所述第二导电图案与所述压印模板设置有第一凹槽一侧的表面平齐,或者,凸出于所述压印模板设置有第一凹槽一侧的表面。

22.可选的,所述压印模板包括衬底,所述第一凹槽设置于所述衬底上,所述压印模板还包括设置在所述衬底上,且位于所述第一凹槽边缘的第一凸台;所述在所述压印模板的第一凹槽内形成所述第二导电图案,包括:

23.在所述第一凹槽内以及所述第一凸台限定的区域内形成所述第二导电图案;

24.其中,所述第二导电图案与所述第一凸台远离所述衬底的表面平齐,或者,凸出于所述第一凸台远离所述衬底的表面。

25.可选的,沿所述第一凹槽的槽口到槽底的方向,所述第一凹槽的横截面的面积逐渐减小;其中,所述横截面与所述第一导电图案和所述第二导电图案的层叠方向垂直。

26.可选的,所述压印模板包括衬底以及位于在所述衬底上的第二凸台;

27.所述在压印模板上形成第二导电图案,包括:

28.在所述压印模板的形成有所述第二凸台的一侧形成第二导电膜层,其中,所述第二导电图案为所述第二导电膜层中位于所述第二凸台上的部分。

29.可选的,所述第二凸台远离所述衬底的表面为平面;或者,所述第二凸台远离所述衬底的一侧包括第二凹槽,其中,所述第二导电图案与所述第二凹槽的槽口平齐,或者,凸出于所述第二凹槽。

30.可选的,所述压印模板包括衬底,所述在压印模板上形成第二导电图案,包括:

31.在所述衬底上铺设金属箔,对所述金属箔进行构图,形成所述第二导电图案。

32.可选的,所述在压印模板上形成第二导电图案之前,所述方法还包括:

33.提供若干个金属箔图案;

34.所述压印模板包括若干个吸附区域;所述在压印模板上形成第二导电图案,包括:至少将一个所述吸附区域和一个所述金属箔图案对准,将所述金属箔图案吸附在所述吸附区域上,形成所述第二导电图案。

35.本发明的第二方面,提供一种太阳能电池,包括:

36.太阳能电池本体;

37.以及层叠设置在所述太阳能电池本体上的第一导电图案和第二导电图案;

38.其中,所述第二导电图案和所述第一导电图案通过焊接的方式连接在一起。

39.可选的,所述第一导电图案相对于所述第二导电图案靠近所述太阳能电池本体;

40.沿远离所述太阳能电池本体的方向,所述第二导电图案或者所述第二导电图案中远离所述太阳能电池本体的部分区域的横截面的面积逐渐减小;其中,所述横截面与所述第一导电图案和所述第二导电图案的层叠方向垂直。

41.可选的,所述第二导电图案或者所述第二导电图案中远离所述太阳能电池本体的部分区域的纵截面的形状为三角形、梯形、或由一段圆弧以及连接所述圆弧的两个端点的线段形成的图形,所述线段的长度小于或等于所述圆弧对应的圆的直径;其中,所述纵截面与所述第一导电图案和所述第二导电图案的层叠方向平行。

42.可选的,所述太阳能电池还包括:设置于所述第一导电图案和所述太阳能电池本体之间的粘结图案,所述粘接图案用于提升所述第一导电图案和所述太阳能电池本体之间的结合力。

43.可选的,所述太阳能电池还包括:设置于所述第一导电图案和所述第二导电图案之间的控制扩散图案,所述控制扩散图案用于控制所述第二导电图案和所述第一导电图案焊接中形成的合金的厚度。

44.可选的,所述太阳能电池还包括:设置于所述第一导电图案和所述第二导电图案之间的助焊剂图案。

45.可选的,在所述第一导电图案和所述第二导电图案的层叠方向上,所述第二导电图案由层叠设置的至少两层第二导电子图案组成。

46.本发明的第三方面,提供另一种太阳能电池的制备方法,包括:

47.在压印模板上形成第二导电图案;

48.将所述第二导电图案与所述太阳能电池本体的待形成电极的区域对准,并将所述第二导电图案焊接在所述太阳能电池本体的待形成电极的区域;

49.去除所述压印模板。

50.可选的,焊接之前,所述方法还包括:对形成有所述第二导电图案的所述压印模板进行退火,使得所述第二导电图案再结晶。

51.可选的,焊接之前,所述方法还包括:在所述第二导电图案上形成控制扩散图案,和/或,在所述太阳能电池本体的待形成电极的区域上形成控制扩散图案;

52.其中,所述控制扩散图案用于控制所述第二导电图案和所述太阳能电池本体的待形成电极的区域焊接中形成的合金的厚度。

53.可选的,所述压印模板包括第一凹槽;所述在压印模板上形成第二导电图案,包括:在所述压印模板的第一凹槽内形成所述第二导电图案;

54.其中,所述第二导电图案与所述压印模板设置有第一凹槽一侧的表面平齐,或者,凸出于所述压印模板设置有第一凹槽一侧的表面。

55.可选的,所述压印模板包括衬底,所述第一凹槽设置于所述衬底上,所述压印模板还包括设置在所述衬底上,且位于所述第一凹槽边缘的第一凸台;所述在所述压印模板的第一凹槽内形成所述第二导电图案,包括:

56.在所述第一凹槽内以及所述第一凸台限定的区域内形成所述第二导电图案;

57.其中,所述第二导电图案与所述第一凸台远离所述衬底的表面平齐,或者,凸出于所述第一凸台远离所述衬底的表面。

58.可选的,沿所述第一凹槽的槽口到槽底的方向,所述第一凹槽的横截面的面积逐渐减小;其中,所述横截面与所述第二导电图案和所述太阳能电池本体的层叠方向垂直。

59.可选的,所述压印模板包括衬底以及位于在所述衬底上的第二凸台;

60.所述在压印模板上形成第二导电图案,包括:

61.在所述压印模板的形成有所述第二凸台的一侧形成第二导电膜层,其中,所述第二导电图案为所述第二导电膜层中位于所述第二凸台上的部分。

62.可选的,所述第二凸台远离所述衬底的表面为平面;或者,所述第二凸台远离所述衬底的一侧包括第二凹槽,其中,所述第二导电图案与所述第二凹槽的槽口平齐,或者,凸出于所述第二凹槽。

63.可选的,所述压印模板包括衬底,所述在压印模板上形成第二导电图案,包括:

64.在所述衬底上铺设金属箔,对所述金属箔进行构图,形成所述第二导电图案。

65.可选的,所述在压印模板上形成第二导电图案之前,所述方法还包括:

66.提供若干个金属箔图案;

67.所述压印模板包括若干个吸附区域;所述在压印模板上形成第二导电图案,包括:至少将一个所述吸附区域和一个所述金属箔图案对准,将所述金属箔图案吸附在所述吸附区域上,形成所述第二导电图案。

68.可选的,所述第二导电图案的材料为铝,所述第二导电图案和所述太阳能电池本体中的硅基底接触;

69.所述将所述第二导电图案焊接在所述太阳能电池本体的待形成电极的区域,包括:

70.将所述第二导电图案焊接在所述太阳能电池本体的待形成电极的区域的过程中,所述第二导电图案中的部分铝,扩散至所述硅基底的待形成电极的区域中,以将所述硅基底的待形成电极的区域掺杂形成p型掺杂区域,所述第二导电图案的剩余部分作为电极。

71.本发明的第四方面,提供另一种太阳能电池,包括:

72.太阳能电池本体;

73.以及设置在所述太阳能电池本体上的第二导电图案;

74.其中,所述第二导电图案焊接在所述太阳能电池本体上。

75.可选的,沿远离所述太阳能电池本体的方向,所述第二导电图案或者所述第二导电图案中远离所述太阳能电池本体的部分区域的横截面的面积逐渐减小;其中,所述横截面与所述第二导电图案和所述太阳能电池本体的层叠方向垂直。

76.可选的,所述第二导电图案或者所述第二导电图案中远离所述太阳能电池本体的部分区域的纵截面的形状为三角形、梯形、或由一段圆弧以及连接所述圆弧的两个端点的线段形成的图形,所述线段的长度小于或等于所述圆弧对应的圆的直径;其中,所述纵截面与所述第二导电图案和所述太阳能电池本体的层叠方向平行。

77.可选的,所述太阳能电池还包括:设置于所述第二导电图案和所述太阳能电池本体之间的控制扩散图案,所述控制扩散图案用于控制所述第二导电图案和所述太阳能电池本体焊接中形成的合金的厚度。

78.可选的,在所述第一导电图案和所述第二导电图案的层叠方向上,所述第二导电图案由层叠设置的至少两层第二导电子图案组成。

79.本发明的第五方面,提供一种电池组件,包括依次层叠的第一封装胶膜、太阳能电池串、第二封装胶膜;所述太阳能电池串由多个太阳能电池依次串联形成;

80.其中,所述太阳能电池为如任一前述的太阳能电池。

附图说明

81.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

82.图1为本发明实施例示例性提供的一种电池组件的结构示意图;

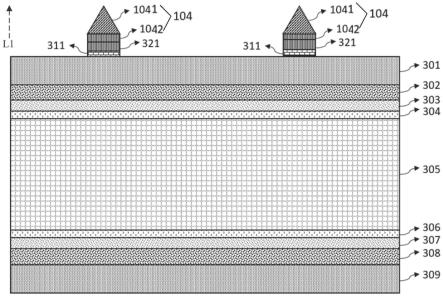

83.图2为本发明实施例示例性提供的第一种hjt太阳能电池的结构示意图;

84.图3为本发明实施例示例性提供的一种hbc太阳能电池的结构示意图;

85.图4为本发明实施例示例性提供的第二种hjt太阳能电池的结构示意图;

86.图5为本发明实施例示例性提供的第三种hjt太阳能电池的结构示意图;

87.图6为本发明实施例示例性提供的一种太阳能电池制备方法的步骤流程图;

88.图7为本发明实施例示例性提供的第一种hjt太阳能电池的局部结构示意图;

89.图8为本发明实施例示例性提供的第二种hjt太阳能电池的局部结构示意图;

90.图9为本发明实施例示例性提供的第一种hbc太阳能电池的局部结构示意图;

91.图10为本发明实施例示例性提供的第二种hbc太阳能电池的局部结构示意图;

92.图11为本发明实施例示例性提供的第一种形成第二导电图案的局部结构示意图;

93.图12本发明实施例示例性提供的第二种形成第二导电图案的局部结构示意图;

94.图13为本发明实施例示例性提供的第三种形成第二导电图案的局部结构示意图;

95.图14为本发明实施例示例性提供的第四种形成第二导电图案的局部结构示意图;

96.图15为本发明实施例示例性提供的第五种形成第二导电图案的局部结构示意图;

97.图16为本发明实施例示例性提供的第一种第二导电图案与第一导电膜层中待形成电极的区域对准的结构示意图;

98.图17为本发明实施例示例性提供的第二种第二导电图案与第一导电膜层中待形成电极的区域对准的结构示意图;

99.图18为本发明实施例示例性提供的第三种第二导电图案与第一导电膜层中待形成电极的区域对准的结构示意图;

100.图19为本发明实施例示例性提供的第三种hjt太阳能电池的局部结构示意图;

101.图20为本发明实施例示例性提供的第三种hbc太阳能电池的局部结构示意图;

102.图21为本发明实施例示例性提供的第一种压印模板的结构示意图;

103.图22为本发明实施例示例性提供的第二种压印模板的结构示意图;

104.图23为本发明实施例示例性提供的第三种压印模板的结构示意图;

105.图24为本发明实施例示例性提供的第四种hjt太阳能电池的结构示意图;

106.图25为本发明实施例示例性提供的另一种太阳能电池制备方法的步骤流程图;

107.图26为本发明实施例示例性提供的一种太阳能电池的局部结构示意图。

108.附图标记:

109.1-太阳能电池串,2-第一封装胶膜,3-第二封装胶膜,4-透明盖板,5-背板,101-衬底,102-第一凸台,103-第一凹槽,104-第二导电膜层、第二导电图案,1041、1042、1043-第二导电子图案,1044-金属线,1045-涂层,1046-铝浆子图案,202-第二凸台,311-粘接层、粘接图案,321-第一导电膜层、第一导电图案,301-正面tco膜,302-n型氢掺杂非晶硅/微晶氧化硅钝化层,303-正面本征非晶硅钝化层,304-正面本征非晶硅缓冲层,305-硅基底,306-背面本征非晶硅缓冲层,307-背面本征非晶硅钝化层,308-p型非晶硅发射极,309-背面tco膜,401-正面氮化硅层,402-正面n层,403-正面i层,405-背面i层,406-n型层,408-p型层,409-隔离层,3051-p型掺杂区域。

具体实施方式

110.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

111.图1为本发明实施例示例性提供的一种电池组件的结构示意图。本发明实施例提供一种电池组件,如图1所示,电池组件包括依次层叠的第一封装胶膜2、太阳能电池串1和第二封装胶膜3,其中,太阳能电池串1包括依次串联在一起的多个太阳能电池。在一些示例中,第一封装胶膜1和第二封装胶膜3可以为eva(ethylene-vinyl acetate copolymer,乙烯-醋酸乙烯酯共聚物)膜。

112.参照图1所示,在一些示例中,该电池组件还可以包括:设置在第一封装胶膜2远离太阳能电池串1一侧的透明盖板4;和/或,设置在第二封装胶膜3远离太阳能电池串1一侧的背板5。

113.本发明实施例还提供一种太阳能电池,该太阳能电池可以应用于上述的电池组件

中,具体是,太阳能电池应用于上述的太阳能电池串中。本发明对于太阳能电池的类型不进行限定,太阳能电池例如可以为hjt(hetero-junction with intrinsic thin-layer,异质结)太阳能电池、shj(silicon heterojunction solar cells,硅异质结太阳能电池)、ibc(interdigited back contact,叉指背接触)太阳能电池、topcon(tunnel oxide passivated contact,隧穿氧化层钝化接触)太阳能电池、perc(passivated emitterand rear cell,钝化发射极和背面太阳能电池)等。

114.图2为本发明实施例示例性提供的第一种hjt太阳能电池的结构示意图。图3为本发明实施例示例性提供的一种hbc太阳能电池的结构示意图。图4为本发明实施例示例性提供的第二种hjt太阳能电池的结构示意图。图5为本发明实施例示例性提供的第三种hjt太阳能电池的结构示意图。

115.如图2、图3、图4、图5所示,上述太阳能电池包括太阳能电池本体、以及设置在太阳能电池本体上的正电极和负电极。基于此,可以理解的是,在太阳能电池中,除正电极和负电极以外的其它部分可以认为是太阳能电池本体。对于不同类型的太阳能电池,太阳能电池本体的结构不相同,以下通过两个示例进行说明。

116.示例一,在上述太阳能电池为hjt太阳能电池的情况下,如图2、图4、图5所示,hjt太阳能电池例如可以包括依次层叠设置的正面tco(transparent conducting oxide,透明导电氧化物薄膜)301、n型氢掺杂非晶硅/微晶氧化硅钝化层302、正面本征非晶硅钝化层303、正面本征非晶硅缓冲层304、硅基底305、背面本征非晶硅缓冲层306、背面本征非晶硅钝化层307、p型非晶硅发射极308、背面tco309以及设置在正面tco301上的负电极和设置在背面tco309上的正电极。其中,可以认为依次层叠设置的正面tco301、n型氢掺杂非晶硅/微晶氧化硅钝化层302、正面本征非晶硅钝化层303、正面本征非晶硅缓冲层304、硅基底305、背面本征非晶硅缓冲层306、背面本征非晶硅钝化层307、p型非晶硅发射极308、背面tco309为hjt太阳能电池的太阳能电池本体。

117.示例二,在上述太阳能电池为hbc(heterojunction back contact,异质结背接触)太阳能电池的情况下,如图3所示,hbc太阳能电池例如可以包括正面氮化硅层401、正面n层402、正面i层403、硅基底305、背面i层405,n型层406、p型层408、隔离层409、背面tco309、以及设置在p型层408上的正电极和设置在n型层406上的负电极。其中,可以认为正面氮化硅层401、正面n层402、正面i层403、硅基底305、背面i层405、n型层406、p型层408、隔离层409、背面tco309为hbc太阳能电池的太阳能电池本体。

118.在太阳能电池中,正电极和负电极可以位于太阳能电池本体的同一侧,也可以分别设置在太阳能电池本体的相对两侧。

119.以下提供几个实施例对太阳能电池的结构和制备方法进行介绍。

120.实施例一

121.本实施例一提供一种太阳能电池,参照图2、图3、图4、图5,该太阳能电池包括太阳能电池本体、以及设置在太阳能电池本体上的正电极和负电极;其中,正电极的结构和负电极的结构可以相同,也可以不相同。太阳能电池的电极(该电极可以是正电极,也可以是负电极)包括:层叠形成在太阳能电池本体的上的第一导电图案321和第二导电图案104;其中,第一导电图案321和第二导电图案104通过焊接的方式连接在一起。焊接连接是指:在一定温度下,将第一导电图案321和第二导电图案104互熔合金化连接在一起。焊接温度可以

根据第一导电图案321和第二导电图案104的材料确定。本发明对于焊接所需的具体温度,不作限定。

122.示例性的,对于双面电池,电极可以位于太阳能电池本体的向光侧或背光侧。对于背接触太阳能电池,电极可以位于太阳能电池本体的背光侧。可以理解的是,此处的太阳能电池本体中与第一导电图案接触的部分能够导电,例如,该太阳能电池本体中与第一导电图案接触的部分可以为tco;或者该太阳能电池本体中与第一导电图案接触的部分可以为掺杂层。再例如,若太阳能电池本体的表面形成有钝化层,此处的太阳能电池本体中与第一导电图案接触的部分为将钝化层开槽后裸露出能够导电的层。

123.第一导电图案321和第二导电图案104焊接在一起,焊接工艺简单成熟、且易于实现量产。同时,焊接具有结合温度低、结合强度高的特点,结合温度低可以使得太阳能电池本体受到的热影响较小,对太阳能电池的光电转换效率影响小。结合强度高可以使得太阳能电池的电极的可靠性良好。且焊接中,第二导电图案104、第一导电图案321的材料能够焊接即可,不限于银浆,材料选择性多,相对于银浆而言,选择例如铜、锡等可以适当降低成本,而且,银浆是颗粒状的,使得银颗粒之间接触较少,且银浆料中含有有机成分,该有机成分也会影响银颗粒之间的接触,使得银浆料电极的电阻率较高,导电性能欠佳,而本发明实施例中电极的材料可以不是颗粒状(例如银浆料)的,电极的材料例如可以选用银、铜、锡及其合金等,使得电极的导电性能较好。此外,由于第二导电图案104可以不在太阳能电池本体上制备,因而第二导电图案的制备过程对太阳能电池本体的影响较小或基本没有影响,且易于实现量产,可以降低制备成本。

124.需要说明的是,第一导电图案321、第二导电图案104的材料为可以焊接的材料即可,对于第一导电图案321、第二导电图案104的材料不作具体限定。

125.需要说明的是,图2和图3的区别主要在于太阳能电池本体的结构不同,第二导电图案104的形状不同。图2和图4的区别主要在于第二导电图案104的形状不同。

126.可选的,第一导电图案321、第二导电图案104均可以为低温导电材料,这样可以降低焊接对于太阳能电池本体的热影响。如第一导电图案321、第二导电图案104可以为下述八种低温导电材料中的至少一种:第一种低温导电材料的熔点为98℃,组成成分如下:质量比例为50%的铋(bi)、质量比例为25%的铅(pb)、质量比例为25%的锡(sn)。第二种低温导电材料的熔点为74℃,组成成分如下:质量比例为42.5%的铋(bi)、质量比例为37.7%的铅(pb)、质量比例为11.3%的锡(sn)、质量比例为8.5%的镉(cd)。第三种低温导电材料的熔点为70℃,组成成分如下:质量比例为50%的铋(bi)、质量比例为26.7%的铅(pb)、质量比例为13.3%的锡(sn)、质量比例为10%的镉(cd)。第四种低温导电材料的熔点为62℃,组成成分如下:质量比例为32.5%的铋(bi)、质量比例为16.5%的锡(sn)、质量比例为51%的铟(in)。第五种低温导电材料的熔点为58℃,组成成分如下:质量比例为49%的铋(bi)、质量比例为18%的铅(pb)、质量比例为12%的锡(sn)、质量比例为21%的铟(in)。第六种低温导电材料的熔点为47.2℃,组成成分如下:质量比例为44.7%的铋(bi)、质量比例为22.6%的铅(pb)、质量比例为8.3%的锡(sn)、质量比例为19.1%的铟(in)、质量比例为5.3%的镉(cd)。第七种低温导电材料的熔点为41.5℃,组成成分如下:质量比例为40.3%的铋(bi)、质量比例为22.2%的铅(pb)、质量比例为10.7%的锡(sn)、质量比例为17.7%的铟(in)、质量比例为8.1%的镉(cd)、质量比例为1.1%的铊(ti)。第八种低温导电材料的熔点为30.0

℃,组成成分如下:质量比例为100%的镓(ga)。

127.可选的,参照图2-图5所示,第一导电图案321相对于第二导电图案104靠近太阳能电池本体。图2中,虚线箭头l1所示的方向即为:沿远离太阳能电池本体的方向。沿远离太阳能电池本体的方向,第二导电图案104中远离太阳能电池本体的部分区域的横截面的面积逐渐减小,该横截面和第一导电图案321和第二导电图案104的层叠方向垂直,就是说,越远离第一导电图案321,第二导电图案104中远离太阳能电池本体的部分区域的横截面的面积越小,这样设计有利于减少反射和遮光,可以增加太阳能电池的光电转换效率。

128.参照图2、图5所示,在一些示例中,第二导电图案104包括层叠设置的第二导电子图案1041和第二导电子图案1042,第二导电子图案1042相对于第二导电子图案1041靠近第一导电图案321。沿远离太阳能电池本体的方向,第二导电图案104的横截面的面积逐渐减小,具有减少反射和遮光的作用。或者,沿远离太阳能电池本体的方向,第二导电图案104中靠近第一导电图案321的第二导电子图案1042各处的横截面的面积相等,第二导电图案104远离第一导电图案321的第二导电子图案1041的横截面的面积逐渐减小,第二导电子图案1041具有减少反射和遮光的作用。

129.可选的,第二导电图案104或者第二导电图案104中远离太阳能电池本体的部分区域的纵截面的形状为三角形、梯形、或由一段圆弧以及连接该圆弧的两个端点的线段形成的图形,该线段的长度小于或等于圆弧对应的圆的直径,该纵截面与第一导电图案321和第二导电图案104的层叠方向平行。需要说明的是,若线段的长度等于圆弧对应的圆的直径,则,第二导电图案104或者第二导电图案104中远离太阳能电池本体的部分区域的纵截面的形状为半圆形,第二导电图案104或者第二导电图案104中远离太阳能电池本体的部分区域的形状为半圆柱。若线段的长度小于圆弧对应的圆的直径,则,该圆弧即为该圆弧对应圆的一个劣弧。

130.示例性的,图2、图5中,第二导电图案104中远离太阳能电池本体的第二导电子图案1041的纵截面的形状为三角形,第二导电图案104中靠近太阳能电池本体的第二导电子图案1042的纵截面为矩形。第二导电图案104的纵截面的形状为矩形和三角形拼接形成的图形,三角形的底边与矩形的一条边重合,该底边相对的角位于第二导电图案104远离第一导电图案321的一侧。

131.可选的,参照图2-图4,该太阳能电池的电极还包括:位于第一导电图案321和太阳能电池本体之间的粘接图案311,粘接图案311用于提升第一导电图案321和太阳能电池本体之间的结合力,使得电极的可靠性更好。粘接图案311的形状可以和第一导电图案321的形状相同或相似。粘接图案311的材料可以选自:钛、铬、铜、镍、铅、锡、氮化钛、钨化钛、银中的至少一种,上述材料的粘接图案311和太阳能电池本体的结合力较强,进而间接提升第一导电图案321和太阳能电池本体之间的结合力。需要说明的是,粘接图案311同样可以为单层结构或多层结构,如,图2-图5所示,粘接图案311为单层结构。

132.可选的,粘接图案311的厚度可以为1-50nm,该厚度方向,与第一导电图案321和第二导电图案104的层叠方向平行,粘接图案311的厚度在该范围内,不仅对第一导电图案321和太阳能电池本体之间的结合力的提升效果较好,且成本较低。例如,粘接图案311可以为10nm的钛粘接图案。

133.在一些示例中,粘接图案311的厚度例如可以为1nm、10nm、20nm、30nm、40nm或

50nm。相对于图2、图3、图4而言,图5所示的太阳能电池中没有粘接图案。

134.可选的,太阳能电池还可以包括:位于第一导电图案321和第二导电图案104之间的控制扩散图案(图中未示出),控制扩散图案用于:控制第二导电图案104和第一导电图案321焊接中形成的合金的厚度,以得到理想的界面合金区。具体的,位于第一导电图案321和第二导电图案104之间的控制扩散图案,能够减缓焊接过程中第一导电图案321和第二导电图案104两者的原子扩散速度,使得焊接界面的各个位置形成的合金的厚度较为均匀,且使得焊接过程形成的合金的厚度不致过厚,能够提升第一导电图案321和第二导电图案104两者的结合力。同时,位于第一导电图案321和第二导电图案104之间的控制扩散图案还能够改善第一导电图案321的浸润性,以及改善第二导电图案104的浸润性,使得两者结合过程中形成的气泡更少,使得两者结合更为紧密,进一步提升第一导电图案321和第二导电图案104两者的结合力。而且,位于第一导电图案321和第二导电图案104之间的控制扩散图案还能从一定程度上阻止焊接之后,太阳能电池在受热或受冷条件下,第一导电图案321和第二导电图案104两者的原子扩散速度,以避免上述合金继续增厚。对于控制扩散图案的材料不作具体限定。例如,控制扩散图案的材料可以为石墨烯,可以为单层的石墨烯或多层的石墨烯,控制扩散图案的形状可以和第一导电图案321、第二导电图案104的形状相同或相似。

135.需要说明的是,第一导电图案321和第二导电图案104之间若同时存在助焊剂图案和控制扩散图案,则,控制扩散图案位于助焊剂图案和第一导电图案321之间,或者,控制扩散图案位于助焊剂图案和第二导电图案104之间。例如,电极的结构可以为:第一导电图案321、控制扩散图案、助焊剂图案、第二导电图案104依次层叠设置,控制扩散图案位于助焊剂图案和第一导电图案321之间。此种情况下,控制扩散图案不仅能够控制第二导电图案104和第一导电图案321焊接中形成的合金的厚度,还能够控制助焊剂图案和与其焊接的第二导电图案104的合金的厚度。如,针对上述例子,焊接过程中,助焊剂图案和第二导电图案104也要进行焊接,控制扩散图案还能控制助焊剂图案和第二导电图案104焊接中形成的合金的厚度。

136.可选的,第二导电图案104的厚度为5-50um,和/或,第一导电图案321的厚度为10-100nm。上述厚度方向与第一导电图案321和第二导电图案104的层叠方向平行。第二导电图案104的厚度、第一导电图案321的厚度,在上述范围内,电极对载流子的收集效果好。需要说明的是,全文所提及的厚度所在的方向均为该定义。

137.示例的,第二导电图案104的厚度可以为5um、10um、20um、30um、40um或50um。示例的,第一导电图案321的厚度可以为10nm、20nm、30nm、40nm、50nm、60nm、70nm、80nm、90nm或100nm。

138.可选的,参照图1-图5所示,第二导电图案104由在平行于第一导电图案321和第二导电图案104的层叠方向上,层叠设置的至少两个第二导电子图案组成。图2中,虚线l1所示的可以为平行于第一导电图案321和第二导电图案104的层叠方向。需要说明的是第二导电图案104具体由多少个第二导电子图案组成,不作具体限定。例如,图1、图2、图3、图5所示,第二导电图案104由在平行于第一导电图案321和第二导电图案104的层叠方向上,层叠设置的第二导电子图案1041和第二导电子图案1042组成。再例如,图4所示,第二导电图案104由在平行于第一导电图案321和第二导电图案104的层叠方向上,层叠设置的第二导电子图案1041、第二导电子图案1042、第二导电子图案1043组成。

139.可选的,第二导电图案104中最远离第一导电图案321的第二导电子图案1041的材料可以包括锡。第二导电图案104中最远离第一导电图案321的第二导电子图案1041也是电极中最远离太阳能电池本体的部分,该部分的材料包括锡,一方面可以防止第二导电图案104中的其余第二导电子图案氧化,另一方面锡的熔点较低,在焊带和电极焊接的过程中,由于锡的熔点较低,焊接温度可以较低,利于降低电极在形成电池组件过程中的焊接温度等,以减少太阳能电池或电池组件受到的热影响。第二导电图案104中最靠近第一导电图案321的第二导电子图案的材料可以是锡或锡合金。例如,图4所示的太阳能电池,第二导电图案104中最远离第一导电图案321的第二导电子图案1041的材料包括锡,所起作用主要可以为防止第二导电子图案1042、第二导电子图案1043氧化,在焊带和电极焊接的过程中,由于锡的熔点较低,焊接温度可以较低,可以减少太阳能电池或电池组件受到的热影响。

140.需要说明的是,此处的锡合金可以为铜锡合金、铅锡合金等。

141.可选的,太阳能电池还可以包括:位于第一导电图案321和第二导电图案104之间的助焊剂图案(图中未示出)。第一导电图案321和第二导电图案104之间具有助焊剂图案,助焊剂中通常含有锡,在焊带和电极焊接的过程中,由于锡的熔点较低,焊接温度可以较低,可以减少太阳能电池或电池组件受到的热影响,同时,在助焊剂与第一导电图案321和第二导电图案104接触后,可以将第一导电图案321表面和第二导电图案104表面中杂质适当吸附,助焊剂通常易于挥发,挥发的助焊剂可以带出部分杂质,因此,焊接效果更优。

142.本实施例一还提供一种太阳能电池的制备方法,可以用于制备上述实施例一中的太阳能电池,图6为本发明实施例示例性提供的一种太阳能电池制备方法的步骤流程图。参照图6所示,该太阳能电池的制备方法包括如下步骤:

143.步骤a1,在太阳能电池本体上形成第一导电图案或第一导电膜层。

144.在太阳能电池本体上形成第一导电图案的方式可以为:采用丝网印刷、沉积、电镀等方式,在太阳能电池本体上待设置电极的区域形成第一导电图案。或者,采用上述方式,在太阳能电池本体上形成整层的第一导电膜层,对第一导电膜层进行图形化,就形成了第一导电图案。例如,可以采用真空沉积如真空溅射沉积等方式,形成第一导电膜层321。若形成了整层的第一导电膜层321,可以在第一导电膜层321上设置掩膜层,将掩膜层图形化,采用湿法刻蚀的方式形成第一导电图案321。或者,可以采用激光对第一导电膜层321进行图形化,形成第一导电图案321。在本实施例中,对此不作具体限定。

145.图7为本发明实施例示例性提供的第一种hjt太阳能电池的局部结构示意图。图8为本发明实施例示例性提供的第二种hjt太阳能电池的局部结构示意图。图9为本发明实施例示例性提供的第一种hbc太阳能电池的局部结构示意图。图10为本发明实施例示例性提供的第二种hbc太阳能电池的局部结构示意图。参照图8、图10所示,采用丝网印刷、沉积、电镀等方式,在太阳能电池本体上形成第一导电膜层321。

146.可选的,在太阳能电池本体上形成第一导电图案或第一导电膜层可以包括:在太阳能电池本体上铺设金属箔,形成第一导电膜层。然后对金属箔进行构图,形成第一导电图案。对于构图方式不作具体限定。该金属箔的材料和前述第一导电图案或第一导电膜层的材料相同。

147.可选的,在太阳能电池本体上铺设金属箔之后,该方法可以包括:将金属箔进行压合,使得金属箔贴合在太阳能电池本体上。具体的,若太阳能电池本体有金字塔形状的情况

下,两者之间的缝隙可能相对较为明显,通过压合使得金属箔与太阳能电池本体贴合较好,利于对准焊接以及提升电极的可靠性。压合方式不作具体限定,例如,可以通过滚轮压合,压合后,还可以清理金属箔的表面,以减少压合物质对金属箔表面的污染等。在本发明实施例中,对此不作具体限定。

148.步骤a2,在压印模板上形成第二导电图案。

149.图11为本发明实施例示例性提供的第一种形成第二导电图案的局部结构示意图,图12为本发明实施例示例性提供的第二种形成第二导电图案的局部结构示意图。图13为本发明实施例示例性提供的第三种形成第二导电图案的局部结构示意图。图14为本发明实施例示例性提供的第四种形成第二导电图案的局部结构示意图。图15为本发明实施例示例性提供的第五种形成第二导电图案的局部结构示意图。参照图11-图15,在压印模板上形成第二导电图案104。例如,在压印模板上形成整层的第二导电膜层,然后采用激光刻蚀方式,形成第二导电图案104。压印模板的作用主要在于:在将该第二导电图案104焊接至太阳能电池本体上的第一导电图案或第一导电膜层321过程中,该压印模板可以作为承载第二导电图案104的部件。图12、图13所示的第二导电图案104均由在平行于第一导电图案321和第二导电图案104的层叠方向上,层叠设置的第二导电子图案1041和第二导电子图案1042组成。图15所示的第二导电图案104由在平行于第一导电图案321和第二导电图案104的层叠方向上,层叠设置的第二导电子图案1041、第二导电子图案1042和第二导电子图案1043组成。

150.在一些示例中,在压印模板上形成第二导电图案104,包括:图11中,在压印模板上先形成第二导电子图案1041,图12中,在第二导电子图案1041上再形成第二导电子图案1042。

151.在另一些示例中,在压印模板上形成第二导电图案104,包括:图13中,在压印模板上先形成第二导电子图案1041,图14中,在第二导电子图案1041上再形成第二导电子图案1042。图15中,在第二导电子图案1041上形成第二导电子图案1042,然后在第二导电子图案1042上再形成第二导电子图案1043。

152.在压印模板上形成第二导电图案104的方式可以包括:电镀、沉积等方式。第二导电图案104在压印模板上形成,而不是在太阳能电池本体上制备,第二导电图案104的制备过程对太阳能电池本体的影响较小或基本没有影响,可以减少对太阳能电池本体的影响,且易于实现量产。

153.步骤a3,将所述第二导电图案与所述第一导电图案对准,并将所述第二导电图案与所述第一导电图案焊接在一起;或者,将所述第二导电图案与所述第一导电膜层中待形成电极的区域对准,并将所述第二导电图案与所述第一导电膜层中待形成电极的区域焊接在一起。

154.将第二导电图案104与第一导电图案321对准,此处的对准可以为:第二导电图案104在太阳能电池本体上的第一投影、与第一导电图案321在太阳能电池本体上的第二投影,具有重叠区域,重叠区域的面积大小不作具体限定。例如,可以是第一投影的面积大小等于第二投影的面积大小,且重叠区域的面积小于第一投影的面积,也可以是第一投影的面积大小等于第二投影的面积大小,且重叠区域的面积大小等于第一投影的面积大小,或者,还可以是,第二投影的面积大于第一投影的面积,且第一投影完全落入第二投影中。需要说明的是,全文所提及的对准,均与此处的对准定义相同或类似。

155.第一导电图案321和第二导电图案104对准后,将第二导电图案104与第一导电图案321焊接在一起,实现了将位于压印模板上的第二导电图案104向太阳能电池本体上的第一导电膜层321或第一导电图案321上的焊接转移。焊接具有结合温度低、结合强度高的特点,结合温度低可以使得太阳能电池本体受到的热影响较小,对太阳能电池的光电转换效率影响小。结合强度高可以使得太阳能电池的电极的可靠性良好。相对于丝网印刷而言,本发明的上述第二导电图案、第一导电膜层或第一导电图案的材料能够焊接即可,不限于银浆,因此,可以适当降低成本。相对于激光转印而言,本发明中,将第二导电图案与第一导电图案焊接在一起,或者,将第二导电图案与第一导电膜层中待形成电极的区域焊接在一起即可,焊接工艺成熟,工艺难度相对较低,可以适当提高生产效率。相对于电镀而言,本发明中,将第二导电图案与第一导电图案焊接在一起,或者,将第二导电图案与第一导电膜层中待形成电极的区域焊接在一起即可,对于太阳能电池本体不存在绕镀等工艺问题,良率和可靠性较好,易于实现量产。

156.第二导电图案104与第一导电膜层321中待形成电极的区域对准,与前述第二导电图案104与第一导电图案321对准类似,可以参照前述相关记载,且能达到相同或相似的有益效果,为了避免重复,此处不再赘述。

157.将第二导电图案104与第一导电膜层321中待形成电极的区域焊接在一起,也可以参照前述将第二导电图案104与第一导电图案321焊接在一起的相关记载,且能达到相同或相似的有益效果,为了避免重复,此处不再赘述。

158.图16为本发明实施例示例性提供的第一种第二导电图案与第一导电膜层中待形成电极的区域对准的结构示意图。图17为本发明实施例示例性提供的第二种第二导电图案与第一导电膜层中待形成电极的区域对准的结构示意图。图18为本发明实施例示例性提供的第三种第二导电图案与第一导电膜层中待形成电极的区域对准的结构示意图。参照图16、图17、图18所示,将第二导电图案104与第一导电膜层321中待形成电极的区域对准,并将第二导电图案104与第一导电膜层321上待形成电极的区域焊接在一起。图16和图18的区别主要在于第二导电图案104的数量不同、太阳能电池本体的结构不同,第二导电图案104中第二导电子图案的数量不同。图16和图17的区别主要在于第二导电图案104的形状不同。

159.步骤a4,去除所述压印模板。

160.将位于压印模板上的第二导电图案104向太阳能电池本体上的第一导电膜层321或第一导电图案321上的焊接转移,就基本形成了太阳能电池的电极,然后将压印模板去除。此处去除压印模板可以通过机械外力等方式去除,在本发明实施例中,对去除压印模板的方式不作具体限定。去除压印模板主要是依靠第二导电图案104和压印模板的结合力,小于第二导电图案104和第一导电膜层321或第一导电图案321之间的焊接力,进而去除压印模板。可选的,可以在压印模板和第二导电图案104之间涂覆具有使得第二导电图案104较易于脱离压印模板的涂层等,进一步便于去除压印模板。例如,压印模板和第二导电图案104之间具有锡或锡合金,锡或锡合金的熔点较低,进而易于去除压印模板。

161.图19为本发明实施例示例性提供的第三种hjt太阳能电池的局部结构示意图。图20为本发明实施例示例性提供的第三种hbc太阳能电池的局部结构示意图。参照图19、图20所示,即为去除压印模板后的太阳能电池的示意图。

162.需要说明的是,去除压印模板后,还可以采用酸液或碱液清洗该压印模板上残留

的第二导电图案,进而使得该压印模板可以重复使用,以进一步降低成本。具体是采用酸液清洗压印模板还是采用碱液清洗压印模板,需要根据第二导电图案的材料确定,在本实施例中,对此不作具体限定。

163.步骤a5,在太阳能电池本体上形成第一导电膜层的情况下,去除所述第一导电膜层中待形成电极区域以外的部分,形成第一导电图案。

164.第一导电膜层321在太阳能电池本体上是整层设置,可以采用与第一导电膜层321中的材料相对应的去除液,去除第一导电膜层321中电极区域之外的部分,以形成第一导电图案,进而避免短路等问题。

165.需要说明的是,可以通过控制去除液的浓度,和/或,去除时间,进而控制形成第一导电图案的精准度,以获得形状较为合适的第一导电图案,在本实施例中,对此不作具体限定。

166.参照图2-图5,可以为去除第一导电膜层中电极区域之外的部分,以形成第一导电图案321后的结构示意图。

167.可选的,上述步骤a3之前,该方法还可以包括:对形成有第二导电图案104的压印模板退火,使得第二导电图案104再结晶,以消除应力,第二导电图案104在压印模板上就进行了退火,而不是第二导电图案104转移至太阳能电池本体上才进行退火,则,退火对太阳能电池本体不产生热影响,不会对太阳能电池的光电转换效率产生不良影响。

168.可选的,退火的温度为:200-700℃,退火时间为:0.5-2分钟,在该温度范围内退火,位于压印模板上的第二导电图案104的应力消除的较为彻底,且较为节省能源。例如,退火温度为200℃,退火时间为30秒。再例如,退火温度为700℃,退火时间为2分钟。再例如,退火温度为400℃,退火时间为60秒。再例如,退火温度为700℃,退火时间为45秒。

169.可选的,退火的温度为:500-700℃,退火时间为:1分钟,该退火温度和退火时间下,位于压印模板上的第二导电图案104的应力消除程度,和节省能源达到良好的平衡。

170.上述退火方式可以是红外加热、超声波加热、电阻加热等,在本发明实施例中,对此不作具体限定。

171.可选的,焊接之前,该方法还可以包括:在第二导电图案上形成助焊剂图案,和/或,在第一导电图案或第一导电膜层中待形成电极的区域上形成助焊剂图案,以提升焊接效果,形成助焊剂图案可以通过涂覆、沉积等方式,在本实施例中,对此不作具体限定。

172.可选的,焊接之前,该方法还可以包括:在第一导电图案或第一导电膜层中待形成电极的区域上形成控制扩散图案,和/或,在第二导电图案上形成控制扩散图案。该控制扩散图案用于控制第二导电图案和第一导电图案焊接中形成的合金的厚度,以得到理想的焊接合金区。关于该控制扩散图案的材料、结构等可以参照前述相关记载,且能达到相同或相似的有益效果,为了避免重复,此处不再赘述。形成控制扩散图案的方式可以通过沉积、涂覆等方式。

173.可选的,在太阳能电池本体上形成第一导电图案或第一导电膜层之前,该方法还可以包括:在太阳能电池本体上形成粘接图案或粘接膜层,该粘接图案或粘接膜层用于提升第一导电图案和太阳能电池本体之间的结合力,形成第一导电图案,可以包括:在粘接图案或粘接膜层上形成第一导电图案。此处形成粘接膜层,是说在太阳能电池本体上整层形成,对整层的粘接膜层进行图形化之后,就得到了粘接图案。形成粘接图案的方式,同样可

以为:先通过丝网印刷、电镀、沉积等方式,在太阳能电池本体上形成整层的粘接膜层,然后在粘接膜层上形成掩膜,对掩膜进行图形化,再湿法刻蚀,得到粘接图案,或者采用激光对粘接膜层进行图形化,以得到粘接图案,在本实施例中,对此不作具体限定。关于该粘接图案的材料等可以参照前述相关记载,并能够达到相同或相似的有益效果,为了避免重复,此处不再赘述。

174.如,参照图7、图9所示,在太阳能电池本体上形成第一导电膜层321之前,该方法还可以包括:在太阳能电池本体上形成粘接膜层311。参照图8、图10所示,形成第一导电膜层321,包括:在粘接膜层311上形成第一导电膜层321。焊接之后,该方法还可以包括:去除粘接膜层311中电极区域之外的部分,以形成粘接图案311,尽可能地避免短路等。去除粘接膜层311中电极区域之外的部分,同样可以选择与粘接膜层311中材料对应的去除液,通过控制去除液的浓度和/或去除时间,以得到形状精准的粘接图案311。

175.图21为本发明实施例示例性提供的第一种压印模板的结构示意图。可选的,参照图21所示,该压印模板包括第一凹槽103,参照图11、图12所示,前述步骤a2可以包括:在压印模板的第一凹槽103内形成第二导电图案104。第二导电图案104与压印模板设置有第一凹槽103一侧的表面平齐,或者,凸出于压印模板设置有第一凹槽103一侧的表面,使得在将第二导电图案104焊接至第一导电图案321或第一导电膜层321中待形成电极的区域的过程中,第二导电图案104能够和第一导电图案321或第一导电膜层321中待形成电极的区域接触。第一凹槽103就作为第二导电图案104对应的栅线图版,便于形成形状精准的第二导电图案104。在压印模板的第一凹槽103内形成第二导电图案可以通过电镀、沉积等方式实现,在本实施例中对此不作具体限定。需要说明的是,若选用沉积方式,沉积完毕后,还需要将位于第一凹槽103内之外区域的第二导电膜层刻蚀掉。

176.例如,在衬底101表面的局部区域向内开设第一凹槽103,以形成压印模板。参照图17所示,在将第二导电图案104焊接转移到太阳能电池本体上的第一导电膜层321上待设置电极区域的过程中,该衬底的该表面可以为衬底101靠近太阳能电池本体的表面。若采用电镀的方式,在第一凹槽103内形成第二导电图案104,则,第一凹槽103的表面需要为导电表面,而衬底101的其余表面均为非导电表面。可以选择不导电的硬质基体,在硬质基体上沉积导电物质,将远离该硬质基体的部分导电物质氧化为非导电物质,以形成该衬底101,然后从非导电物质向内开设第一凹槽103,使得位于第一凹槽103槽底的非导电物质下的导电物质露出,露出的导电物质作为电镀的阴极,衬底101的其余表面均为非导电表面,在电镀过程中不会被电镀上,以便形成压印模板。第一凹槽103的尺寸不作具体限定,例如,第一凹槽103的槽口可以为长条状,第一凹槽103的槽口的宽度可以为10um。

177.此处的硬质基体只需要具有一定的支承硬度即可,对硬质基体的厚度、材料均不作具体限定。导电物质、非导电物质的材料也不做具体限定。例如,该硬质基体可以为厚度为5nm的陶瓷。可以在5nm的陶瓷上沉积铝层,如,通过溅射、蒸镀等方式形成20um的铝层。然后对铝层进行氧化,使得远离陶瓷的部分厚度的铝层氧化为氧化铝,而靠近陶瓷的剩余的铝层未被氧化。此处被氧化的铝层和未被氧化的铝层的厚度不作具体限定,例如,被氧化的铝的厚度可以为10um,未被氧化的铝层厚度为10um。然后可以采用激光刻蚀开槽,使得部分氧化铝被打掉,直至铝层露出。在电镀过程中,氧化铝不会被电镀上,只有第一凹槽103槽底的铝层上会被电镀上。

178.可选的,参照图21所示,压印模板还包括衬底101,上述第一凹槽103设置在衬底101上。该压印模板还包括设置在衬底101上,且位于第一凹槽103边缘的第一凸台102。参照图11、图12所示,在压印模板的第一凹槽103内形成第二导电图案104,包括:在压印模板的第一凹槽内103以及第一凸台102限定的区域内,形成第二导电图案104。第二导电图案104与第一凸台102远离衬底101的表面平齐,或者,凸出于第一凸台102远离衬底101的表面。参照图17所示,由于第一凸台102凸出于衬底101,在第一导电膜层321中待设置电极的区域和第二导电图案104对准焊接的过程中,仅有第二导电图案104中凸出于第一凸台102远离衬底101的表面的部分,或者,仅有第二导电图案104中和第一凸台102远离衬底101的表面平齐的部分,和第一导电膜层321中待设置电极的区域接触,压印模板其余部分均不与第一导电膜层321接触,可以避免污染第一导电膜层321或者太阳能电池本体,且可以避免压印模板抵压第一导电膜层321或者太阳能电池本体。

179.需要说明的是,第一凸台102中远离衬底101的表面上不形成第二导电图案,好处在于,可以减少浪费,且减少电流损失。更为具体的,若第一凸台102远离衬底101的表面上形成有第二导电图案,该部分的第二导电图案在衬底101靠近第一凸台102的表面上的投影,与位于第一凹槽103内以及第一凸台102限定的区域内的第二导电图案在衬底101靠近第一凸台102的表面上的投影,没有重合,该部分收集的载流子,需要经过在平行于第一凹槽103的槽口宽度所在的方向上的传输才能够导出载流子,载流子传输路径较长,会造成一定的电流损失,因此,在一些示例中,第一凸台102远离第一凹槽103衬底101的表面上不形成第二导电图案,这样可以减少电流损失,且减少第二导电图案材料的浪费。第一凸台102远离衬底101的表面上不形成第二导电图案的实现方式可以为:沉积形成第二导电图案的过程中,在第一凸台102远离衬底101的表面上也沉积,然后设置掩膜,对掩膜图形化,湿法刻蚀,去除第一凸台102远离衬底101的表面形成的第二导电图案。或沉积形成第二导电图案的过程中,在第一凸台102远离衬底101的表面上也沉积,采用激光刻蚀的方式,去除第一凸台102远离衬底101的表面形成的第二导电图案。再或者,将两侧第一凸台102限定的区域内设置为导电表面,而将第一凸台102远离衬底101的表面设置为非导电表面。具体做法可以是:第一凸台102中靠近衬底101的部分可以选择导电物质,然后在第一凸台102中靠近衬底101的部分上,通过沉积或涂覆等方式设置非导电物质,然后将两侧第一凸台102限定的区域内的非导电物质进行刻蚀,使得两侧第一凸台102限定的区域内为导电表面,而第一凸台102远离衬底101的表面为非导电表面,在电镀过程中,两侧第一凸台102限定的区域内为导电表面作为阴极可以电镀上第二导电图案,而第一凸台102远离衬底101的表面无法电镀上第二导电图案。

180.需要说明的是,上述第一凸台102可以和衬底101一体成型,或者,第一凸台102和衬底101分别单独制作,之后利用胶层等将第一凸台102和衬底101固定连接在一起,在本实施例中,对此不作具体限定。

181.可选的,参照图21所示,沿第一凹槽103的槽口到槽底的方向,第一凹槽103的横截面的面积逐渐减小,其中,第一凹槽103的横截面与第一导电图案321和第二导电图案104的层叠方向垂直,进而沿第一凹槽103的槽口到槽底的方向,形成的第二导电图案104的横截面的面积也逐渐减小,利于减小遮光,并减少反射。

182.图22为本发明实施例示例性提供的第二种压印模板的结构示意图。图23为本发明

实施例示例性提供的第三种压印模板的结构示意图。可选的,参照图22和图23所示,该压印模板包括衬底101以及位于衬底101上的第二凸台202。衬底101上的第二凸台202的数量不作具体限定。例如,图22所示的压印模板,衬底101上的第二凸台202有两个,图23所示的压印模板,衬底101上的第二凸台202有三个。需要说明的是,衬底101和第二凸台202可以一次成型或者分开形成,在本实施例中,对此不作具体限定。参照图13、图14所示,上述步骤a2可以包括:在压印模板形成有第二凸台202的一侧形成第二导电膜层104,第二导电膜层104中位于第二凸台202上的部分为第二导电图案。对于沉积、电镀等方式形成第二导电膜层104而言,可以利用第二凸台202与衬底101的高度差,使得第二导电膜层104中位于第二凸台202上的部分和位于衬底101上的部分断开,一方面,在第二导电图案104和第一导电图案321或第一导电膜层321中待设置电极的区域对准后,可以保证仅有位于第二凸台202上的部分,和第一导电图案321接触,利于第二导电图案104与第一导电图案321的对准,同时,第二导电膜层104位于衬底101上的部分与第一导电图案321或第一导电膜层321中待设置电极的区域并不接触,可以减少对第一导电膜层321或太阳能电池本体的污染,另一方面,压印模板中仅第二凸台202与第一导电膜层321或太阳能电池本体间接接触,压印模板的其余部分与第一导电膜层321或太阳能电池本体并不接触,利于去除压印模板。

183.此处的第二导电膜层104可以为金属箔,上述步骤a3可以为:在压印模板的形成有第二凸台202的一侧铺设金属箔,金属箔中位于第二凸台202上的部分为第二导电图案104。可以采用层压等方式,将位于第二凸台202之外的部分,吸附在衬底101上,防止金属箔位移等。如,可以通过滚轮压合,压合后,还可以清理金属箔的表面,以减少压合物质对金属箔表面的污染等。在本发明实施例中,对此不作具体限定。同样的,通过将金属箔中位于第二凸台202之外的部分,吸附在衬底101上,在第二导电图案104和第一导电图案321或第一导电膜层321中待设置电极的区域对准后,可以保证仅有位于第二凸台202上的部分,和第一导电图案321接触,利于第二导电图案104与第一导电图案321的对准,同时,第二导电膜层104位于衬底101上的部分与第一导电图案321或第一导电膜层321中待设置电极的区域并不接触,可以减少对第一导电膜层321或太阳能电池本体的污染。此时,金属箔中位于第二凸台202上的部分和位于第二凸台202之外的部分在焊接之前可以不断开,在焊接之后再断开。此处金属箔的材料可以与前述的第二导电图案104材料相同,为了避免重复,此处不再赘述。例如,金属箔可以为铜箔等。

184.第二凸台202上远离衬底101的表面上可以具有小毛刺等,该小毛刺等可以将金属箔挂住,以便于第二导电图案和第一导电图案或第一导电膜层中待设置电极的区域进行对准焊接过程中,第二导电图案不易发生位置偏移等。此处的金属箔的材料和前述的第二导电图案的材料相同或类似。例如,该金属箔可以为铜箔。

185.可选的,参照图22或图23,第二凸台202远离衬底101的表面为平面,这样形成的第二导电图案104靠近第二凸台202的表面也为平面。

186.或者,可选的,第二凸台202远离衬底101的一侧包括第二凹槽(图中未示出),在压印模板上形成第二导电图案,包括:在第二凹槽内形成第二导电图案,此处的第一凸台202上的第二凹槽的表面作为栅线图版。例如,沿靠近衬底101的方向,第二凹槽的横截面的面积逐渐减小,进而,最终形成的太阳能电池中,第二导电图案104中远离太阳能电池本体的部分的横截面,沿着远离太阳能电池本体的方向逐渐减小,可以减少反射和减少遮光。此

处,第二导电图案与第二凹槽的槽口平齐,或者,凸出与第二凹槽。

187.可选的,压印模板包括可以衬底,上述步骤a2,可以包括:在衬底上铺设金属箔,对金属箔进行构图,形成第二导电图案。就是说在衬底上整层铺设金属箔,然后通过激光刻蚀等方式进行构图,形成第二导电图案。金属箔的材料等同样可以与前述的第二导电图案104或第二导电膜层104的材料相同,为了避免重复,此处不再赘述。

188.可选的,上述步骤a2之前,该方法还可以包括:提供若干个金属箔图案。压印模板可以包括若干个吸附区域,上述步骤a2可以包括:至少将一个吸附区域和一个金属箔图案对准,将金属箔图案吸附在吸附区域上,以在压印模板上形成第二导电图案。例如,压印模板可以包括衬底以及间隔设置于衬底上的若干个吸附区域。至少将一个吸附区域和一个金属箔图案对准,将金属箔图案吸附在吸附区域上,以在衬底上形成第二导电图案。此处吸附区域可以位于衬底一个表面上的局部区域。或者,例如,衬底上有凸台,凸台上有吸附区域,至少将凸台上的一个吸附区域和一个金属箔图案对准,将金属箔图案吸附在吸附区域上,以在衬底的凸台上形成第二导电图案。此处的对准,可以参照前述的对准定义,为了避免重复此处不再赘述。

189.示例的,衬底可以为中空结构,衬底的中空结构内可以局部设置有真空吸附部件或磁铁等,通过上述真空吸附部件或磁铁等,实现对金属箔图案的吸附。本发明实施例中,对于具体的吸附方式等不作具体限定。

190.图24为本发明实施例示例性提供的第四种hjt太阳能电池的结构示意图。可选的,参照图24所示,前述第二导电图案104还可以为金属线1044,金属线1044的形状和尺寸等均不作具体限定。例如,金属线1044的线径可以为10-50微米,长度可以为10-1000微米。金属线1044的材质可以和前述的第二导电图案的材质相同,此处不再赘述。例如,金属线1044的材质可以为铜、铝等。

191.可选的,参照图24所示,金属线1044的表面还可以涂覆有涂层1045,涂层1045的材料可以包括:镍、锡等,上述材料的涂层1045导电性能较优,可以适当降低金属线1044和第一导电图案321或第一导电膜层321的接触电阻等。涂层1045的厚度不作具体限定,例如,涂层1045的厚度可以为1-10微米。

192.金属线可以设置于上述压印模板的第一凹槽103或第二凹槽内,可以卡住金属线,在卡住金属线之后,金属线与第一凹槽103、第二凹槽的槽口平齐,或者,金属线凸出于第一凹槽103、第二凹槽的槽口,以在压印模板上形成第二导电图案。

193.需要说明的是,若在太阳能电池本体上铺设整层的金属箔,焊接后,焊接过程中,由于焊接的高温,金属箔在焊接的边界处会有部分损伤等。因此,去除金属箔中电极之外的区域的方式可以为:通过气流吹走,或者用粘性材料粘走等方式,在本实施例中对此不作具体限定。

194.实施例二

195.本实施例二提供另一种太阳能电池,该太阳能电池包括太阳能电池本体、以及设置在太阳能电池本体上的正电极和负电极;其中,正电极的结构和负电极的结构可以相同,也可以不相同。太阳能电池的电极(该电极可以是正电极,也可以是负电极)包括:层叠设置在太阳能电池本体上的第二导电图案;其中第二导电图案焊接在太阳能电池本体上。

196.太阳能电池本体参照前述实施例一中的相关记载,为了避免重复此处不再赘述。

例如,此处的太阳能电池本体可以为硅基底,若,太阳能电池本体上还设置有钝化层等,可以将钝化层开槽,使得硅基底裸露。

197.第二导电图案焊接在太阳能电池本体上,焊接工艺简单成熟、且易于实现量产。同时,焊接具有结合温度低、结合强度高的特点,结合温度低可以使得太阳能电池本体受到的热影响较小,对太阳能电池的光电转换效率影响小。结合强度高可以使得太阳能电池的电极的可靠性良好。且焊接中,第二导电图案的材料能够和太阳能电池本体焊接即可,不限于银浆,材料选择性多,相对于银浆而言,选择例如铜、锡等可以适当降低成本,而且,银浆是颗粒状的,使得银颗粒之间接触较少,且银浆料中含有有机成分,该有机成分也会影响银颗粒之间的接触,使得银浆料电极的电阻率较高,导电性能欠佳,而本发明实施例中电极的材料可以不是颗粒状(例如银浆料)的,电极的材料例如可以选用银、铜、锡及其合金等,使得电极的导电性能较好。此外,由于第二导电图案104可以不在太阳能电池本体上制备,因而第二导电图案的制备过程对太阳能电池本体的影响较小或基本没有影响,且易于实现量产,可以降低制备成本。

198.需要说明的是,第二导电图案的材料为可以和太阳能电池本体焊接的材料即可,对于第二导电图案的材料不作具体限定。例如,第二导电图案的材料可以包括镍、铝,如,第二导电图案的材料可以为单质镍或镍合金,或者,第二导电图案的材料可以为铝。该第二导电图案的材料可以和太阳能电池本体在800-900℃左右的温度下焊接在一起,焊接工艺简单成熟、且易于实现量产。同时,800-900℃左右的结合温度使得太阳能电池本体受到的热影响较小。且焊接结合强度高,可以使得太阳能电池的电极的可靠性良好。

199.同时,相对于丝网印刷而言,上述第二导电图案可以和太阳能电池本体焊接即可,不限于银浆,因此,可以适当降低成本。而且,相对于激光转印而言,本发明中,将第二导电图案与太阳能电池本体焊接在一起,焊接工艺成熟,工艺难度相对较低,可以适当提高生产效率。相对于电镀而言,本发明中,将第二导电图案与太阳能电池本体焊接在一起即可,对于太阳能电池本体不存在绕镀等工艺问题,良率和可靠性较好,易于实现量产。

200.可选的,实施例二中的第二导电图案的形状、厚度、结构组成等,均可以对应参照前述实施例一中的相关记载,且能够达到相同或相似的有益效果,为了避免重复,此处不再赘述。

201.可选的,太阳能电池还可以包括:位于第二导电图案和太阳能电池本体之间的控制扩散图案,控制扩散图案用于:控制第二导电图案和和太阳能电池本体焊接中形成的合金的厚度,以得到理想的界面合金区,且能够避免焊接过程中对太阳能电池本体可能的影响。对于控制扩散图案的材料和结构等,可以参照前述实施例一中的相关记载,且能够达到相同或相似的有益效果,为了避免重复,此处不再赘述。

202.本实施例二还提供一种太阳能电池的制备方法,可以用于制备上述实施例二中的太阳能电池,图25为本发明实施例示例性提供的另一种太阳能电池制备方法的步骤流程图。参照图25所示,该太阳能电池的制备方法包括如下步骤:

203.步骤s1,在压印模板上形成第二导电图案。

204.步骤s1可以参照前述实施例一中的相关记载,且能够达到相同或相似的有益效果,为了避免重复,此处不再赘述。

205.步骤s2,将所述第二导电图案与所述太阳能电池本体的待形成电极的区域对准,

并将所述第二导电图案焊接在所述太阳能电池本体的待形成电极的区域。

206.步骤s2中的对准,同样可以参照前述实施例一中的相关记载,为了避免重复,此处不再赘述。步骤s2实现了将第二导电图案向太阳能电池本体上的转移,

207.步骤s3,去除所述压印模板。

208.步骤s3可以参照前述实施例一中的相关记载,且能够达到相同或相似的有益效果,为了避免重复,此处不再赘述。

209.可选的,焊接之前,该方法还可以包括:对形成有第二导电图案的压印模板进行退火,使得第二导电图案再结晶,以消除应力。退火的温度、退火时间、退火方式等,均可以对应参照前述实施例一中的相关记载,且能够达到相同或相似的有益效果,为了避免重复,此处不再赘述。

210.可选的,焊接之前,该方法还可以包括:在第二导电图案上形成控制扩散图案,和/或,在太阳能电池本体的待形成电极的区域上形成控制扩散图案。该控制扩散图案用于控制第二导电图案和太阳能电池本体的待形成电极的区域焊接中形成的合金的厚度,以得到理想的焊接合金区。关于该控制扩散图案的材料、结构、形成方式等可以对应参照前述实施例一中的相关记载,且能达到相同或相似的有益效果,为了避免重复,此处不再赘述。

211.可选的,参照图21所示,该压印模板包括第一凹槽103,参照图11、图12所示,前述步骤s1可以包括:在压印模板的第一凹槽103内形成第二导电图案104。其中,第二导电图案104与压印模板设置有第一凹槽103一侧的表面平齐,或者,凸出于压印模板设置有第一凹槽103一侧的表面。在压印模板的第一凹槽103内形成第二导电图案均可以参照前述实施例一中的相关记载,且能达到相同或相似的有益效果,为了避免重复,此处不再赘述。

212.可选的,参照图21所示,压印模板还包括衬底101,第一凹槽103设置在衬底101上,压印模板还可以包括设置在衬底101上,且位于第一凹槽103边缘的第一凸台102。上述步骤s1可以包括:在第一凹槽103内以及第一凸台102限定的区域内形成第二导电图案104。其中,第二导电图案104与第一凸台102远离衬底101的表面平齐,或者,凸出于第一凸台102远离衬底101的表面。此处同样可以参照前述实施例一中的相关记载,且能达到相同或相似的有益效果,为了避免重复,此处不再赘述。

213.可选的,参照图21所示,沿第一凹槽103的槽口到槽底的方向,第一凹槽103的横截面的面积逐渐减小,其中,第一凹槽103的横截面与第二导电图案和太阳能电池本体的层叠方向垂直,进而沿第一凹槽103的槽口到槽底的方向,形成的第二导电图案的横截面的面积也逐渐减小,利于减小遮光,并减少反射。此处同样可以参照前述实施例一中的相关记载,且能达到相同或相似的有益效果,为了避免重复,此处不再赘述。

214.可选的,参照图22和图23所示,该压印模板包括衬底101以及位于衬底101上的第二凸台202。衬底101上的第二凸台202的数量不作具体限定。参照图13、图14所示,上述步骤s1可以包括:在压印模板形成有第二凸台202的一侧形成第二导电图案。形成第二导电图案的方式、第二凸台的数量等,全部可以对应参照前述实施例一中的相关记载,且能达到相同或相似的有益效果,为了避免重复,此处不再赘述。

215.可选的,第二凸台202远离衬底101的表面为平面,或者,可选的,第二凸台202远离衬底101的一侧包括第二凹槽(图中未示出),其中,第二导电图案104与第二凹槽的槽口平齐,或者,凸出于第二凹槽。此处,同样可以对应参照前述实施例一中的相关记载,且能达到

相同或相似的有益效果,为了避免重复,此处不再赘述。

216.可选的,参照图22和图23所示,该压印模板包括衬底101。上述步骤s1可以包括:在衬底上铺设金属箔,对金属箔进行构图,形成第二导电图案。此处,同样可以对应参照前述实施例一中的相关记载,且能达到相同或相似的有益效果,为了避免重复,此处不再赘述。

217.可选的,上述步骤s1之前,该方法还可以包括:提供若干个金属箔图案。压印模板可以包括若干个吸附区域,上述步骤s1可以包括:至少将一个吸附区域和一个金属箔图案对准,将金属箔图案吸附在吸附区域上,以在压印模板上形成第二导电图案。例如,压印模板可以包括衬底以及间隔设置于衬底上的若干个吸附区域。上述步骤s1可以包括:至少将一个吸附区域和一个金属箔图案对准,将金属箔图案吸附在吸附区域上,以在衬底上形成第二导电图案。或者,例如,衬底上有凸台,凸台上有吸附区域,至少将凸台上的一个吸附区域和一个金属箔图案对准,将金属箔图案吸附在吸附区域上,以在衬底的凸台上形成第二导电图案。此处,同样可以对应参照前述实施例一中的相关记载,且能达到相同或相似的有益效果,为了避免重复,此处不再赘述。

218.图26为本发明实施例示例性提供的一种太阳能电池的局部结构示意图。可选的,参照图26所示,第二导电图案104的材料为铝,第二导电图案104和太阳能电池本体中的硅基底305接触。前述步骤s2可以包括:将第二导电图案104焊接在太阳能电池本体的待形成电极的区域的过程中,第二导电图案104中的部分铝,扩散至硅基底305的待形成电极的区域中,以将硅基底305的待形成电极的区域掺杂形成p型掺杂区域3051,第二导电图案104的剩余部分作为电极。就是说,借助于铝材料的第二导电图案104的形状,以及在太阳能电池本体上的分布位置,同时,借助于焊接过程中的温度,在铝材料的第二导电图案104转移至太阳能电池本体的过程中,同时实现了对硅基底305的局部p型掺杂,进而无需专门进行局部p型掺杂的步骤,可以提升生产效率。第二导电图案104中的部分铝,会以第二导电图案与硅基底305的接触位置为中心,扩散至硅基底305的待形成电极的区域中。需要说明的是,由第二导电图案104中的部分铝,扩散至硅基底305的待形成电极的区域中,形成的p型掺杂的浓度不作具体限定。

219.可选的,参照图26所示,前述铝材料的第二导电图案104同样还可以为铝金属线1044,铝金属线1044的形状和尺寸等均也不作具体限定。

220.可选的,上述步骤s1可以包括:在压印模板上形成层叠设置的至少两层铝导电子图案。因为,在将第二导电图案104和太阳能电池本体的待形成电极的区域对准的过程中,位于第二导电图案104远离压印模板的一侧的铝导电子图案与硅基底305直接接触,因此,在铝材料的第二导电图案104中的部分铝扩散至硅基底305的过程中,位于第二导电图案104远离压印模板的一侧的铝导电子图案会优先扩散至硅基底305中,在焊接热量一定的情况下,其余的铝导电子图案有可能会部分扩散至硅基底305中,也有可能不会扩散至硅基底305中,就是说,在扩散过程中,远离压印模板的一侧的铝导电子图案相当于对其余的铝导电子图案进行了适当保护,可以使得其余铝导电子图案扩散较少,进而使得其余铝导电子图案的形状变形较小,上述其余铝导电子图案作为电极,能够保证形成的电极的精度。

221.例如,参照图26所示,铝导电子图案同样还可以为铝金属线1044,铝金属线1044的形状和尺寸等均也不作具体限定。第二导电图案104中远离压印模板的一侧的铝导电子图案可以为铝浆子图案1046。焊接过程中,位于铝金属线1044远离压印模板的一侧的铝浆子

图案1046与硅基底305直接接触,因此,在铝材料的第二导电图案104中的部分铝扩散至硅基底305的过程中,铝浆子图案1046会优先扩散至硅基底305中,在焊接热量一定的情况下,铝金属线1044有可能会部分扩散至硅基底305中,也有可能不会扩散至硅基底305中,就是说,在扩散过程中,远离压印模板的一侧的铝浆子图案1046相当于对铝金属线1044进行了适当保护,可以使得铝金属线1044扩散较少,进而使得铝金属线1044的形状变形较小,后续铝金属线1044作为电极,能够保证形成的电极的精度。

222.下面结合更为细致的实施例,对本发明进一步解释说明。

223.如图4所示,第二导电子图案1041为厚度为1um的锡导电子图案,第二导电子图案1042为厚度为12um的铜导电子图案,第二导电子图案1043为厚度为0.5um的锡导电子图案。第二导电子图案1041、第二导电子图案1042、第二导电子图案1043均通过沉积并构图的方式制备得到。

224.图4中,第一导电图案321为厚度为20nm的铜导电图案,第一导电图案321沉积得到。粘接图案311为厚度为10nm的钛图案,粘接图案311也沉积得到。第一导电图案321和第二导电图案104焊接在一起。

225.需要说明的是,太阳能电池、太阳能电池的制备方法、电池组件三者之间可以相互参照,且能达到相同或相似的有益效果。

226.需要说明的是,对于方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本技术实施例并不受所描述的动作顺序的限制,因为依据本技术实施例,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作并不一定都是本技术实施例所必须的。

227.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

228.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1