一种石榴石型固态电解质的制备方法及应用与流程

1.本发明属于固态电解质领域,特别涉及一种无埋粉高温快烧石榴石型固态电解质的制备方法及应用。

背景技术:

2.目前,随着智能电网、新能源发电、纯电动汽车与移动式设备的发展,锂离子电池以其较高的比能量、工作电压、较长的使用寿命且具有较长的使用温宽和可回收利用等优点,在储能领域发展迅速,受到广泛的运用和关注。

3.然而,商用的锂离子电池也存在一些问题亟需解决;如:安全性问题,目前锂离子电池采用的是液态电解质,其易燃,有毒,易挥发,易爆等特点存在一定的安全隐患。而且,在能量密度方面已经达到上限280~320wh/kg,因此锂电池未来发展方向是解决电池安全性的同时开发出高能量密度的锂电池。

4.随着电池技术的发展,全固态电池可以有效解决安全性和能量密度问题,与传统的锂离子电池相比,固态电池中的电解质为固态,其既可以充当锂离子运输通道又可以充当隔膜隔绝电子,简化电池结构,有效提升安全性和能量密度等。因此固态电解质的好坏是决定锂电池技术发展关键技术。

5.目前,固态电解质发展主要有两大类:聚合物固态电解质和无机固态电解质,其中聚合物固态电解质由于其电化学窗口较低无法明显提升锂电池的能量密度;无机固态电解质又分为氧化物固态电解质和硫化物固态电解质,其中硫化物固态电解质对空气稳定性较差,制备成本高,限制了应用;而氧化物固态电解质中石榴石型固态电解质具有室温下锂离子电导率高,空气稳定性好,对金属锂负极稳定等特点,有望作为全固态锂电池中的固态电解质应用。

6.研究制备石榴石固态电解质的文献有很多,比如专利公开文本cn113402271a公开了提高ta掺杂量对合成致密llzto的影响,其合成制度需要埋粉烧结,烧结时间虽短但也达到5h左右,相对密度达到95%左右,有待提高。

7.因此,目前石榴石型固态电解质的合成仍然存在以下问题:

8.(1)需要在较高温度下保温很长时间超过5h,甚至达到24h,能源消耗过大;

9.(2)需要一定埋烧粉埋烧,消耗大量锂源,造成资源浪费及环境污染(埋粉烧结:传统烧结方式中的必备工艺,是将球磨后的预烧粉体均匀铺盖在压制好的片体上,用以充当锂源,补充长时间烧结过程中片体挥发的锂);

10.(3)陶瓷相对密度提升困难,传统烧结陶瓷相对密度在95%以下。

技术实现要素:

11.为了克服上述现有技术的缺点与不足,本发明的首要目的在于提供一种无埋粉、低锂补充的高温快烧石榴石型固态电解质的制备方法。本发明采用短时间迅速升温,超短时间保温,加入助烧剂等相互结合的策略,可以减少锂挥发,晶粒发育细小等,从而使陶瓷

致密化,提升陶瓷的综合性能。

12.本发明另一目的在于提供上述方法制备的高温快烧石榴石型固态电解质,所获得的石榴石型固态电解质离子电导率高,相对密度高,制备工艺简单,成本低、重复性好且易于工业化生产。

13.本发明再一目的在于提供上述石榴石型固态电解质的应用。

14.本发明的目的通过下述方案实现:

15.一种石榴石型固态电解质的制备方法,包括以下步骤:

16.1)将锂源化合物,镧源化合物、锆源化合物和m源化合物以一定化学计量比进行称量,将所得的粉料进行一次球磨并在烘箱中干燥得到混合原料;

17.2)将混合原料进行煅烧,得到石榴石型固态电解质预烧粉体;

18.3)将预烧粉体和助烧剂sa混合,造粒,压制成型,得到陶瓷坯体;

19.4)将陶瓷坯体放置于坩埚中以升温速率12~50℃/min升温至于1180℃~1340℃下烧结1~10min,最终得到石榴石型固态电解质材料;

20.其中所述烧结过程的升温速率在1000℃以下时升温速率t1,在1000℃以上升温速率t2,t1>t2;

21.所述固态电解质材料具有通式li

7-x

la3(zr

2-x

,mx)o

12

+ysa,其中m选自金属元素,优选为选自al,ga,ti,nb和ta中的至少一种;0<x<1。sa代表助烧剂,可以为:cuo,la2zr2o7或者li3bo3中的至少一种;0wt%≤y≤5wt%,其中y表示助烧剂sa占固态电解质材料(li

7-x

la3(zr

2-x

,mx)o

12

+ysa)的质量百分数。

22.本发明的实施一个方式中,作为优选的实施方案m选择ta,0.2<x<0.8,更优选的0.4≤x≤0.7。

23.步骤(1)中所述的锂源化合物为:碳酸锂、氢氧化锂,硝酸锂、氢氧化锂、氯化锂、硫酸锂、草酸锂中的至少一种,优选为氢氧化锂;

24.步骤(1)中所述的镧源化合物为氧化镧,氢氧化镧等中的至少一种,优选为氧化镧;

25.步骤(1)中所述的锆源化合物为二氧化锆、氢氧化锆中至少一种;

26.步骤(1)中所述的m源化合物为含m的金属氧化物、氢氧化物中的至少一种;优选地,所述的m源化合物为五氧化二钽,五氧化二铌,氧化镓、二氧化钛、氧化铝中的至少一种;更优选的,所述的m源化合物为五氧化二钽;采用ta化合物可以稳定立方相石榴石结构,利于合成离子导电率更高材料。

27.步骤(1)中所述的混合原料中锂源化合物、镧源化合物、锆源化合物质量、m源化合物质量按照结构通式li

7-x

la3(zr

2-x

,mx)o

12

+ysa中的原子比计算其质量,而步骤(3)中助烧剂sa按照质量百分数y计算其质量,其中0.4≤x≤0.7;0wt%≤y≤5wt%。

28.步骤(1)中所述的锂源化合物过量0-8wt%,其中过量0-8wt%是指实际锂源化合物的用量为按结构通式称量的锂源化合物质量的1-1.08倍,优选为5%wt,即实际锂源化合物的用量为按结构通式称量的锂源化合物质量的1.05倍。

29.步骤(1)中所述的球磨采用行星式球磨机,球磨方法为湿磨法,具体为:将混合原料、溶剂以及球磨珠按(1-3):(6-10):(9-14)质量比混合后以球磨速度300~600rpm球磨8-36h;其中溶剂为异丙醇、无水乙醇、水中的至少一种,优选为异丙醇;

30.步骤(1)中所述的干燥是指将原料放在鼓风烘箱中,温度50-80℃,时间4-12h;

31.步骤(2)中所述的煅烧的温度为900℃~1000℃,煅烧时间为2h~6h,升温速率2℃/min~8℃/min;优选的,煅烧温度为950℃,保温时间为4h,升温速率为3℃/min。煅烧(预烧)采用坩埚为al2o3坩埚,mgo坩埚或者铂金坩埚,优选mgo坩埚;

32.步骤(3)中所述的助烧剂sa为氧化铜,硼酸锂,锆酸镧等中的至少一种,

33.优选的,所述助烧剂为la2zr2o7;助烧剂sa选用la2zr2o7可以降低烧结温度,有利于晶粒发育,抑制锂气氛挥发。

34.步骤(3)中所述的混合优选为采用二次球磨,其中二次球磨是指将混合原料(预烧粉体和助烧剂sa)、溶剂以及球磨体按(1-2):(6-10):(9-14)质量比以球磨转速为300~500rpm进行球磨,球磨时间24~48h,其中溶剂为异丙醇、无水乙醇、水中的至少一种,优选地,所述的溶剂为异丙醇。

35.步骤(3)中所述的压制成型操作为采用模具半径压力为5mpa~20mpa,保压时间10s~2min;通过在该压力和保压时间下压制,有助于烧结过程中提高材料的致密性。

36.步骤(4)中所述烧结过程的升温速率在1000℃以下时升温速率t1,在1000℃以上升温速率t2,t1>t2;在较高温度下烧结原子扩散速率更快,晶粒更容易形成和生长,此时的烧结速率在12-50℃/min,可以在更短短时间内完成晶粒长大和陶瓷致密化的过程;当烧结温度升高至1000℃,助烧剂产生液相,降低升温速率有利于晶体的发育和填充可能产生的孔隙等。

37.优选地,所述烧结温度为1280℃~1340℃,升温速率t1在1000℃以下时30℃/min~50℃/min,t2在1000℃以上时12℃/min~30℃/min(不含30℃/min)。t1以30~50℃/min升温,有利于避免锂的挥发从而不需要埋粉烧结,同时晶粒在快速升温过程中更助于形成石榴石相和晶粒长大,在t2以升温速率12℃/min~30℃/min即有利于晶粒形成粒径均一,又有利于晶体的发育和填充可能产生的孔隙。同时,降低升温速率也降低了对设备的损耗,达到绿色环保目的。

38.优选的,烧结温度为1320℃,优选的保温时间为5min,t1优选的升温速率为30℃/min,t2优选升温速率为15℃/min。

39.一种由上述方法制备得到的石榴石型固态电解质,其满足以下(1)~(4)中的一项或多项:

40.(1)结构为纯立方相;

41.(2)室温下离子电导率≥5.06

×

10-4

s/cm;

42.(3)相对密度≥97.3%;

43.(4)粒径d50为1-4μm;

44.目前商业锂离子电池主要采用有机电解液,其在非常规环境下存在漏液、燃烧、爆炸等安全隐患。所述的石榴石型固态电解质对解决传统液态电池存在的安全问题具有重要意义。它具有高的锂离子电导率、宽的化学窗口、高比能量、长循环寿命、自放电低和可设计性强等优点,可以有效改善锂离子电池的安全性、容量低等问题。

45.一种锂离子电池,其包括上述的石榴石型固态电解质。

46.本发明相对于现有技术,具有如下的优点及有益效果:

47.1、本技术通过高温下快速升温和快速烧结制备石榴石固态电解质,无需埋粉烧结,本技术锂元素过量可控制在10%以下,低锂补充可以节省大量锂源,降低生产成本;

48.2、根据本发明方法可以有效抑制石榴石型固态电解质晶粒异常长大情况,有效提高相对密度和离子电导率,其中,相对密度≥97.3%,离子电导率均≥5.06

×

10-4

s/cm;

49.3、本技术通过湿法球磨可以控制二次球磨浆料粒径d50保持在1-4μm。同时引入少量助烧剂sa,可以有效降低烧结时间和温度,使陶瓷晶粒更为细小,粒径d50为1~4μm,且晶粒粒径均一性较好,可以有效提升材料的致密度和电学性能并降低烧结能量损耗。

50.4.、通过引入m元素掺杂,可以有效稳定石榴石型在室温下的立方结构,维持较高的离子电导率。

附图说明

51.图1为实施例1的xrd图。

52.图2为实施例1的sem图。

53.图3为实施例1的二次球磨浆料粒径图。

54.图4为实施例1的阻抗图谱。

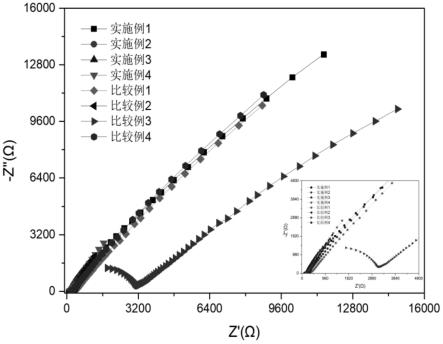

55.图5为实施例与对比例阻抗图谱。

具体实施方式

56.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

57.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所

58.用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。实施例中所用试剂如无特殊说明均可从市场常规购得。

59.实施例1

60.制备x=0.6,y=0即li

6.4

la3zr

1.4

ta

0.6o12

的锂镧锆氧固态电解质

61.将锂源lioh

·

h2o(纯度为99.9%,锂过量5wt%),la2o3(纯度99.9%),zro2(纯度99%),ta2o5(纯度99.9%)作为原料,按照化学计量比配料,以异丙醇为溶剂,二氧化锆球为球磨子,料:溶剂:球,三者重量比为2:7:10,行星球磨机转速为320rpm/min,混合24h,原料混合完毕,在80℃条件下烘12h,将烘干的物料进行预烧,预烧温度为950℃,升温速率为3℃/min,保温时间为4h,预烧完成后即得预烧粉,将预烧粉进行二次球磨,以异丙醇为溶剂,二氧化锆球为球磨子,料:溶剂:球,三者重量比为1:8:10,球磨时间为24h,球磨速率为400rpm/min,拿出二次球磨物料进行烘干,造粒,压片,压片制度为,模具直径压力为10mpa,保压时间为30s。将成型的片体放入氧化镁坩埚中,不添加预烧粉。以30℃/min快速升温至1000℃,再以15℃/min升至1320℃保温5min,自然冷却至室温测试相对密度和阻抗图谱。

62.该石榴石型锂镧锆氧固态电解质总电阻为190ω,总离子电导率为5.06

×

10-4

s/cm,相对密度达到98%。

63.实施例2

64.制备x=0.6,y=1.5wt%即li

6.4

la3zr

1.4

ta

0.6o12

+1.5wt%la2zr2o7的锂镧锆氧固态电解质

65.将锂源lioh

·

h2o(纯度为99.9%,锂过量5wt%),la2o3(纯度99.9%),zro2(纯度99%),ta2o5(纯度99.9%)作为原料,按照化学计量比配料,以异丙醇为溶剂,二氧化锆球为球磨子,料:溶剂:球,三者重量比为2:7:10,行星球磨机转速为320rpm/min,混合24h,原料混合完毕,在80℃条件下烘12h,将烘干的物料进行预烧,预烧温度为950℃,升温速率为3℃/min,保温时间为4h,预烧完成后即得预烧粉,将预烧粉和1.5wt%la2zr2o7进行二次球磨,以异丙醇为溶剂,二氧化锆球为球磨子,料:溶剂:球,三者重量比为1:8:10,球磨时间为24h,球磨速率为400rpm/min,拿出二次球磨物料进行烘干,造粒,压片,压片制度为,模具直径压力为10mpa,保压时间为30s。将成型的片体放入氧化镁坩埚中,不添加预烧粉。以30℃/min快速升温至1000℃,再以15℃/min升至1280℃保温5min,自然冷却至室温测试相对密度和阻抗图谱。

66.该石榴石型锂镧锆氧固态电解质总电阻为123.6ω,总离子电导率为7.82

×

10-4

s/cm,相对密度达到99.5%。

67.实施例3

68.制备x=0.6,y=1.5wt%即li

6.4

la3zr

1.4

ti

0.6o12

+1.5wt%la2zr2o7的锂镧锆氧固态电解质

69.将锂源lioh

·

h2o(纯度为99.9%,锂过量5wt%),la2o3(纯度99.9%),zro2(纯度99%),tio2(纯度99.9%)作为原料,按照化学计量比配料,以异丙醇为溶剂,二氧化锆球为球磨子,料:溶剂:球,三者重量比为2:7:10,行星球磨机转速为320rpm/min,混合24h,原料混合完毕,在80℃条件下烘12h,将烘干的物料进行预烧,预烧温度为950℃,升温速率为3℃/min,保温时间为4h,预烧完成后即得预烧粉,将预烧粉和1.5wt%la2zr2o7进行二次球磨,以异丙醇为溶剂,二氧化锆球为球磨子,料:溶剂:球,三者重量比为1:8:10,球磨时间为24h,球磨速率为400rpm/min,拿出二次球磨物料进行烘干,造粒,压片,压片制度为,模具直径压力为10mpa,保压时间为30s。将成型的片体放入氧化镁坩埚中,不添加预烧粉。以30℃/min快速升温至1000℃,再以15℃/min升至1280℃保温5min,自然冷却至室温测试相对密度和阻抗图谱。

70.该石榴石型锂镧锆氧固态电解质总电阻为191.4ω,总离子电导率为5.16

×

10-4

s/cm,相对密度达到97.3%。

71.实施例4

72.制备x=0.6,y=1.5wt%即li

6.4

la3zr

1.4

ta

0.6o12

+1.5wt%la2zr2o7的锂镧锆氧固态电解质

73.将锂源lioh

·

h2o(纯度为99.9%,锂过量5wt%),la2o3(纯度99.9%),zro2(纯度99%),ta2o5(纯度99.9%)作为原料,按照化学计量比配料,以异丙醇为溶剂,二氧化锆球为球磨子,料:溶剂:球,三者重量比为2:7:10,行星球磨机转速为320rpm/min,混合24h,原料混合完毕,在80℃条件下烘12h,将烘干的物料进行预烧,预烧温度为950℃,升温速率为3℃/min,保温时间为4h,预烧完成后即得预烧粉,将预烧粉和1.5wt%la2zr2o7进行二次球磨,以异丙醇为溶剂,二氧化锆球为球磨子,料:溶剂:球,三者重量比为1:8:10,球磨时间为

24h,球磨速率为400rpm/min,拿出二次球磨物料进行烘干,造粒,压片,压片制度为,模具直径压力为10mpa,保压时间为30s。将成型的片体放入氧化镁坩埚中,不添加预烧粉。以40℃/min快速升温至1000℃,再以15℃/min升至1280℃保温5min,自然冷却至室温测试相对密度和阻抗图谱。

74.该石榴石型锂镧锆氧固态电解质总电阻为193.3ω,总离子电导率为5.2

×

10-4

s/cm,相对密度达到98.5%。

75.对比例1

76.制备x=0.6,y=1.5wt%即li

6.4

la3zr

1.4

ta

0.6o12

+1.5wt%la2zr2o7的锂镧锆氧固态电解质

77.将锂源lioh

·

h2o(纯度为99.9%,锂过量5wt%),la2o3(纯度99.9%),zro2(纯度99%),ta2o5(纯度99.9%)作为原料,按照化学计量比配料,以异丙醇为溶剂,二氧化锆球为球磨子,料:溶剂:球,三者重量比为2:7:10,行星球磨机转速为320rpm/min,混合24h,原料混合完毕,在80℃条件下烘12h,将烘干的物料进行预烧,预烧温度为950℃,升温速率为3℃/min,保温时间为4h,预烧完成后即得预烧粉,将预烧粉和1.5wt%la2zr2o7进行二次球磨,以异丙醇为溶剂,二氧化锆球为球磨子,料:溶剂:球,三者重量比为1:8:10,球磨时间为24h,球磨速率为400rpm/min,拿出二次球磨物料进行烘干,造粒,压片,压片制度为,模具直径压力为10mpa,保压时间为30s。将成型的片体放入氧化镁坩埚中,以30℃/min快速升温至1280℃保温5min,自然冷却至室温测试相对密度和阻抗图谱。

78.该石榴石型锂镧锆氧固态电解质总电阻为311ω,总离子电导率为3.09

×

10-4

s/cm,相对密度达到95%。

79.对比例2

80.制备x=0.6,y=0即li

6.4

la3zr

1.4

ta

0.6o12

的锂镧锆氧固态电解质

81.将锂源lioh

·

h2o(纯度为99.9%,锂过量5wt%),la2o3(纯度99.9%),zro2(纯度99%),ta2o5(纯度99.9%)作为原料,按照化学计量比配料,以异丙醇为溶剂,二氧化锆球为球磨子,料:溶剂:球,三者重量比为2:7:10,行星球磨机转速为320rpm/min,混合24h,原料混合完毕,在80℃条件下烘12h,将烘干的物料进行预烧,预烧温度为950℃,升温速率为3℃/min,保温时间为4h,预烧完成后即得预烧粉,然后进行二次球磨,以异丙醇为溶剂,二氧化锆球为球磨子,料:溶剂:球,三者重量比为1:8:10,球磨时间为24h,球磨速率为400rpm/min,拿出二次球磨物料进行烘干,造粒,压片,压片制度为,模具直径压力为10mpa,保压时间为30s。将成型的片体放入氧化镁坩埚中,并添加2g预烧粉掩埋片体。以3℃/min升至1180℃保温10h,自然冷却至室温测试相对密度和阻抗图谱。

82.该石榴石型锂镧锆氧固态电解质总电阻为278ω,总离子电导率为3.46

×

10-4

s/cm,相对密度达到94%。

83.对比例3

84.制备x=0.6,y=0即li

6.4

la3zr

1.4

ta

0.6o12

的锂镧锆氧固态电解质

85.将锂源lioh

·

h2o(纯度为99.9%,锂过量5wt%),la2o3(纯度99.9%),zro2(纯度99%),ta2o5(纯度99.9%)作为原料,按照化学计量比配料,以异丙醇为溶剂,二氧化锆球为球磨子,料:溶剂:球,三者重量比为2:7:10,行星球磨机转速为320rpm/min,混合24h,原料混合完毕,在80℃条件下烘12h,将烘干的物料进行预烧,预烧温度为950℃,升温速率为3

℃/min,保温时间为4h,预烧完成后即得预烧粉,然后进行二次球磨,以异丙醇为溶剂,二氧化锆球为球磨子,料:溶剂:球,三者重量比为1:8:10,球磨时间为24h,球磨速率为400rpm/min,拿出二次球磨物料进行烘干,造粒,压片,压片制度为,模具直径压力为10mpa,保压时间为30s。将成型的片体放入氧化镁坩埚中,并添加2g预烧粉掩埋片体。以3℃/min升至1180℃保温5min,自然冷却至室温测试相对密度和阻抗图谱。

86.该石榴石型锂镧锆氧固态电解质总电阻为3180ω,总离子电导率为3.03

×

10-5

s/cm,相对密度达到87.6%。

87.对比例4

88.制备x=0.6,y=0即li

6.4

la3zr

1.4

ta

0.6o12

的锂镧锆氧固态电解质

89.将锂源lioh

·

h2o(纯度为99.9%,锂过量5wt%),la2o3(纯度99.9%),zro2(纯度99%),ta2o5(纯度99.9%)作为原料,按照化学计量比配料,以二氧化锆球为球磨子,料和球的重量比为1:5,行星球磨机转速为320rpm/min,干法(干法球磨和湿法球磨的区别:是否添加溶剂)混合24h,原料混合完毕,在80℃条件下烘12h,将烘干的物料进行预烧,预烧温度为950℃,升温速率为3℃/min,保温时间为4h,预烧完成后即得预烧粉,将预烧粉进行二次球磨,二氧化锆球为球磨子,料和球的重量比为1:10,球磨时间为24h,球磨速率为400rpm/min,拿出二次球磨物料进行烘干,造粒,压片,压片制度为,模具直径压力为10mpa,保压时间为30s。将成型的片体放入氧化镁坩埚中,不添加预烧粉。以30℃/min快速升温至1000℃,再以15℃/min升至1320℃保温5min,自然冷却至室温测试相对密度和阻抗图谱。

90.该石榴石型锂镧锆氧固态电解质总电阻为230ω,总离子电导率为4.18

×

10-4

s/cm,相对密度达到95%。

91.表1为实施例与对比例的总离子电导率和相对密度的实验数据对比。实施例1为无埋粉,快速升温,保温时间较短的烧结制度,实施例2为添加烧结助剂的对比,可以看出添加助烧剂可以降低烧结温度,同时提高离子电导率。实施例1和比较例1为是否埋粉烧结的对比,可以看出高温短时间烧结时,埋粉对样品的离子电导率和致密度影响不大,无埋粉还可以降低成本,减少工序。实施例2和比较例1对比,可以看出先快速升温再慢速升温的样品性能优于单一的快速升温。从比较例2、3可以看出传统烧结制度中低温短时间烧结是不可行的,而长时间烧结不仅浪费时间,也会增加能源消耗,增加成本,而且性能也差;从实施例1和比较例4可以看出,湿法球磨比干法球磨烧结时间会更短一些,离子电导率和致密度会更高。短时间的高温快速烧结要比长时间烧结性能要好1~2个数量级,原因如下:1、快速的升温和较短的保温时间可以大大减少锂的损失,锂元素得到更高效的利用;2、较短的保温时间可以有效抑制晶粒的二次长大,可以有效提高陶瓷的相对密度;3、加入烧结助剂可以有效的降低烧结温度,有利于晶粒发育,减少锂气氛挥发,从而可以获得更高的致密度和锂离子电导率。4、湿法球磨可以使原料混合更均匀,二次球磨的浆料粒径更细,反应活性更高,材料的相对密度和离子导更高。

92.表1实施例与对比例实验数据对比

[0093][0094]

从图1中xrd也可以看出,本发明制备得到了石榴石纯相结构。

[0095]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1