一种LED封装模组的制造方法及LED封装模组与流程

一种led封装模组的制造方法及led封装模组

技术领域

1.本技术涉及电路板技术领域,特别是涉及一种led封装模组的制造方法及led封装模组。

背景技术:

2.现今,在led(light-emitting diode,发光二极管)封装模组中,一般会涉及正装芯片和倒装芯片两种芯片结构。

3.其中,正装芯片因其蓝宝石衬底的导热性能通常较差,以致降低了芯片的光输出和可靠性;且正装还需要打金线方式实现led芯片的相应电连接,并需要常规封装的支架,限制了正装封装的轻薄化。而倒装芯片的制造工艺又较复杂,反射镜通常会吸光,影响光电转换效率,并且红光倒装芯片也较难实现,以致生产效率及制造成本均较高。

技术实现要素:

4.本技术提供了一种led封装模组的制造方法及led封装模组,以解决现有技术中的led封装模组出光效率不高,无法有效进行轻薄化,或工艺复杂,光电转换效率低,生产效率及制造成本均较高的问题。

5.本技术采用的一个技术方案是:提供一种led封装模组的制造方法,其中,该制造方法包括:提供一基板;在基板上形成图案化的第一封胶层,其中第一封胶层形成至少一凹陷区域;将led芯片放置于凹陷区域内,其中led芯片包括出光面以及与出光面相背设置的背光面,凹陷区域的横截面尺寸在从出光面到背光面的方向上逐渐减小;在凹陷区域内填充第二封胶层,其中第二封胶层环绕于led芯片的外围,并连接led芯片与第一封胶层,第一封胶层用于反射led芯片所产生的并在第二封胶层内传输的光线。

6.其中,凹陷区域的横截面尺寸在朝向基板的方向上逐渐减小,led芯片的出光面背离基板设置。

7.其中,在基板上形成图案化的第一封胶层的步骤包括:在基板形成第一封胶层;对第一封胶层进行曝光显影,以形成凹陷区域;对曝光显影后的第一封胶层进行烘烤,以改变凹陷区域的横截面尺寸;或者在基板形成第一封胶层;对第一封胶层进行模压,以形成凹陷区域;或者在基板上定点喷涂第一封胶层,以形成交叉状的网格图案;对网格图案进行固化,以使得网格图案所围成的未喷涂区域作为凹陷区域。

8.其中,基板为临时基板,led芯片进一步包括设置于背光面上的第一电极和第二电极,其中背光面朝向临时基板设置,制造方法进一步包括:移除临时基板;在led芯片、第一封胶层和第二封胶层对应于背光面的一侧形成再布线层,再布线层包括分别与第一电极和第二电极电连接的第一布线图案和第二布线图案。

9.其中,制造方法进一步包括:在led芯片、第一封胶层和第二封胶层对应于背光面的一侧形成第三封胶层,其中第三封胶层与第二封胶层接触,并用于反射在第二封胶层内传输的光线第一布线图案和第二布线图案从第三封胶层至少部分外露。

10.其中,基板为金属基板,金属基板上突出设置有第一导电柱和第二导电柱,第一导电柱和第二导电柱经第一封胶层外露;led芯片进一步包括设置于出光面上的第一电极和第二电极,其中背光面朝向金属基板设置,制造方法进一步包括:在led芯片、第一封胶层和第二封胶层对应于出光面的一侧形成第一引线和第二引线,第一引线和第二引线分别电连接第一导电柱和第一电极以及第二导电柱和第二电极;对金属基板进行图案化,以形成彼此电性隔离且分别与第一导电柱和第二导电柱电连接的第一金属图案和第二金属图案。

11.其中,制造方法进一步包括:在第一金属图案和第二金属图之间的间隙内进一步形成第三封胶层,第三封胶层与第二封胶层接触,并用于反射在第二封胶层内传输的光线。

12.本技术采用的又一个技术方案是:提供一种led封装模组,其中,该led封装模组包括:第一封胶层,第一封胶层形成至少一凹陷区域;led芯片,放置于凹陷区域内,其中led芯片包括出光面以及与出光面相背设置的背光面,凹陷区域的横截面尺寸在从出光面到背光面的方向上逐渐减小;第二封胶层,填充于凹陷区域内,其中第二封胶层环绕于led芯片的外围,并连接led芯片与第一封胶层,led芯片的部分光线在第二封胶层内传输,并被第一封胶层反射。

13.其中,led芯片进一步包括设置于背光面上的第一电极和第二电极,led封装模组进一步包括设置在led芯片、第一封胶层和第二封胶层对应于背光面的一侧的再布线层,再布线层包括分别与第一电极和第二电极电连接的第一布线图案和第二布线图案。

14.其中,led封装模组进一步包括设置于led芯片、第一封胶层和第二封胶层对应于背光面的一侧的第三封胶层,其中第三封胶层与第二封胶层接触,并用于反射在第二封胶层内传输的光线,第三封胶层上形成有第一通孔和第二通孔,其中第一布线图案和第二布线图案分别通过第一通孔和第二通孔与第一电极和第二电极电连接。

15.其中,led封装模组进一步包括金属基板、第一引线和第二引线,金属基板上突出设置有第一导电柱和第二导电柱,第一导电柱和第二导电柱经第一封胶层外露;led芯片进一步包括设置于出光面上的第一电极和第二电极,其中背光面朝向金属基板设置,第一引线和第二引线设置于led芯片、第一封胶层和第二封胶层对应于出光面的一侧,并用于分别电连接第一导电柱和第一电极以及第二导电柱和第二电极,金属基板进一步划分成分别与第一导电柱和第二导电柱电连接的第一金属图案和第二金属图案。

16.其中,led封装模组进一步包括设置于第一金属图案和第二金属图之间的间隙内的第三封胶层,第三封胶层与第二封胶层接触,并用于反射第二封胶层内的光线。

17.本技术的有益效果是:区别于现有技术的情况,本技术led封装模组的制造方法通过在基板上形成图案化的第一封胶层,其中第一封胶层形成至少一凹陷区域,以将led芯片放置于凹陷区域内,其中led芯片包括出光面以及与出光面相背设置的背光面,凹陷区域的横截面尺寸在从出光面到背光面的方向上逐渐减小,以在凹陷区域内填充第二封胶层,其中第二封胶层环绕于led芯片的外围,并连接led芯片与第一封胶层,第一封胶层用于反射led芯片所产生的并在第二封胶层内传输的光线,从而能够有效提升led芯片的出光效率,而通过采用半导体工艺布线取代常规的打金线方式,也能够有效实现相应得到的led封装模组的轻薄化;且无须对应设置常规封装的支架和反射镜,以能够有效提升光电转换效率,并精简整体的制造工艺,提升生产效率,降低生产成本。

附图说明

18.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

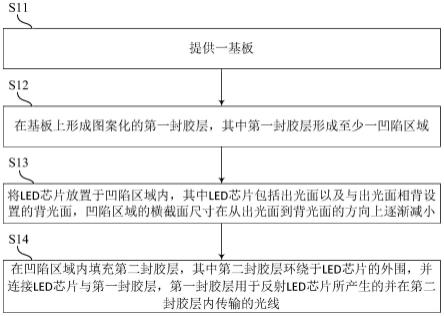

19.图1a是本技术led封装模组的制造方法第一实施方式的流程示意图;

20.图1b-图1e是图1a中s11-s14对应的一实施例的结构示意图;

21.图2a是图1a中s12对应的一具体实施例的流程示意图;

22.图2b-图2d是图2a中s1211-s1213对应的一实施例的结构示意图;

23.图3是图1a中s12对应的另一具体实施例的流程示意图;

24.图4是图1a中s12对应的又一具体实施例的流程示意图;

25.图5a是本技术led封装模组的加工方法第二实施方式的流程示意图;

26.图5b-图5g是图5a中s21-s26对应的一实施例的结构示意图;

27.图6a是本技术led封装模组的加工方法第三实施方式的流程示意图;

28.图6b-图6m是图6a中s31-s36对应的一实施例的结构示意图;

29.图7是本技术led封装模组第一实施方式的结构示意图;

30.图8是本技术led封装模组第二实施方式的结构示意图;

31.图9是图8中led封装模组的俯视图;

32.图10是图8中led封装模组的仰视图。

具体实施方式

33.为使本技术解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本技术实施例的技术方案作进一步的详细描述。

34.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

35.请参阅图1a-图1e,其中,图1a是本技术led封装模组的制造方法第一实施方式的流程示意图,图1b-图1e是图1a中s11-s14对应的一实施例的结构示意图。本实施方式包括如下步骤:

36.s11:提供一基板。

37.具体地,如图1b所示,为方便制造工艺的顺利进行,首先提供一具有一定程度的支撑强度的基板41,比如,能够暂时起到强度支撑作用的临时基板41,或参与后续工艺流程的金属基板41。

38.s12:在基板上形成图案化的第一封胶层,其中第一封胶层形成至少一凹陷区域。

39.进一步地,如图1c所示,在基板41上形成第一封胶层42,并对该第一封胶层42进行图案化,以在第一封胶层42上对应形成至少一凹陷区域421。

40.s13:将led芯片放置于凹陷区域内,其中led芯片包括出光面以及与出光面相背设置的背光面,凹陷区域的横截面尺寸在从出光面到背光面的方向上逐渐减小。

41.又进一步地,如图1d所示,将对应提供的led芯片43放置于每一凹陷区域421内,比如,通过固晶胶、热解膜、uv膜等粘性材料将每一led芯片43对应粘合在每一凹陷区域421的底部,也即基板41的相应位置上。

42.其中,该led芯片43具体包括出光面(图未标出)以及与出光面相背设置的背光面(图未标出),而第一封胶层42中的凹陷区域421的横截面尺寸具体是在从led芯片43的出光面到其背光面的方向上逐渐减小。

43.可选地,该凹陷区域421对应的容置空间具体可以呈部分圆锥体状或梯形体状或其他任一合理的形状,本技术对此不做限定。

44.可理解的是,该凹陷区域421的形成位置及数量具体对应于led封装模组中旨在封装的led芯片43的封装位置及数量。

45.可选地,每一凹陷区域421具体对应放置有一颗led芯片43。而在其他实施例中,每一凹陷区域421具体对应放置有多颗led芯片43,且多颗led芯片43在后续的布线工艺中,还能够对应实现串、并联等电性连接。而在第一封胶层42上具体可以对应形成有成千上万个的凹陷区域421,并同时完成塑封引线工艺,具体由实际制造需求确定,本技术对此不做限定。

46.为方便理解,在本实施方式中,以led芯片43的数量为2个,且具体为倒装芯片,进行说明,则可知,第一封胶层42中的凹陷区域421的横截面尺寸具体是在朝向基板41的方向上逐渐减小,而led芯片43的出光面具体是背离基板41设置。

47.而在其他实施例中,led芯片43的数量还可以为1个、3个、100个或1000个等任一合理的数量,也可以为正装芯片,且第一封胶层42中的凹陷区域421的结构特征及led芯片43的出光面的朝向还可以是其他任一合理的形式,而具体由实际的制造工艺场景确定,本技术对此不做限定。

48.s14:在凹陷区域内填充第二封胶层,其中第二封胶层环绕于led芯片的外围,并连接led芯片与第一封胶层,第一封胶层用于反射led芯片所产生的并在第二封胶层内传输的光线。

49.又进一步地,如图1e所示,在第一封胶层42中的凹陷区域421内对应填充第二封胶层44,并具体使该第二封胶层44环绕于led芯片43的外围,并连接led芯片43与第一封胶层42。

50.其中,该第一封胶层42用于反射led芯片43所产生的并在第二封胶层44内传输的光线,以能够有效提升led芯片43的出光效率。

51.且第二封胶层44和第一封胶层42对应于每一led芯片43出光面的一侧相互平齐。

52.可选地,该第二封胶层44具体可以由高折射透明胶或透明树脂等任一合理的透明绝缘材料制成,本技术对此不做限定。

53.进一步地,在一实施例中,在上述s14之后,具体还可以包括:对第二封胶层44对应于led芯片43出光面的一侧进行研磨或刻蚀,以使得第二封胶层44和第一封胶层42对应于led芯片43出光面的一侧相互平齐。

54.可理解的是,在第一封胶层42中的凹陷区域421内填充第二封胶层44时,为了不增加形成第二封胶层44的工艺难度,通常不可避免的在第二封胶层44填满第一封胶层42中的凹陷区域421后,又整板覆盖在第一封胶层42和led芯片43上。因此,在形成第二封胶层44

后,还需对第二封胶层44对应于led芯片43出光面的一侧进行研磨或刻蚀,直至与第一封胶层42互平齐。

55.上述方案,通过在基板41上形成图案化的第一封胶层42,其中第一封胶层42形成至少一凹陷区域421,以将led芯片43放置于凹陷区域421内,并在凹陷区域421内填充第二封胶层44,其中第二封胶层44环绕于led芯片43的外围,并连接led芯片43与第一封胶层42,第一封胶层42用于反射led芯片43所产生的并在第二封胶层44内传输的光线,从而能够有效提升led芯片43的出光效率,而通过采用半导体工艺布线取代常规的打金线方式,也能够有效实现相应得到的led封装模组的轻薄化;且无须对应设置常规封装的支架和反射镜,以能够有效提升光电转换效率,并精简整体的制造工艺,提升生产效率,降低生产成本。

56.请参阅图2a-图2d,其中,图2a是图1a中s12对应的一具体实施例的流程示意图,图2b-图2d是图2a中s1211-s1213对应的一实施例的结构示意图。在一实施例中,上述s12具体还可以包括如下步骤:

57.s1211:在基板形成第一封胶层。

58.具体地,如图2b所示,在提供的基板41上涂覆一层固态或液态或半固化态高反射膜,以对应形成第一封胶层42。

59.可选地,该第一封胶层42具体可以是采用掺杂有tio2(二氧化钛)的pi(聚酰亚胺)、bcb(苯并环丁烯)等任意合理的感光性材料制成,本技术对此不做限定。

60.s1212:对第一封胶层进行曝光显影,以形成凹陷区域。

61.进一步地,如图2c所示,对第一封胶层42进行曝光显影,以在第一封胶层42上对应形成凹陷区域421,而露出基板41上的指定区域,也即旨在贴装led芯片43的区域。

62.s1213:对曝光显影后的第一封胶层进行烘烤,以改变凹陷区域的横截面尺寸。

63.又进一步地,如图2d所示,对曝光显影后的第一封胶层42进行烘烤定型,以改变凹陷区域421的横截面尺寸,也即使得该凹陷区域421的横截面尺寸从后续旨在贴装的led芯片43的出光面到其背光面的方向上逐渐减小。

64.请参阅图3,图3是图1a中s12对应的另一具体实施例的流程示意图。在一实施例中,上述s12具体还可以包括如下步骤:

65.s1221:在基板形成第一封胶层。

66.具体地,如图2b所示,在提供的基板41上涂覆一层固态或液态或半固化态高反射膜,以对应形成第一封胶层42。

67.可选地,该第一封胶层42具体可以是采用掺杂有tio2(二氧化钛)的高反射率pi(聚酰亚胺)、bcb(苯并环丁烯)、硅胶、环氧树脂等任意合理的塑封材料制成,本技术对此不做限定。

68.s1222:对第一封胶层进行模压,以形成凹陷区域。

69.进一步地,如图2d所示,采用模压的方式直接对第一封胶层42进行模压,以在第一封胶层42上形成图案化的凹陷区域421。

70.请参阅图4,图4是图1a中s12对应的又一具体实施例的流程示意图。在一实施例中,上述s12具体还可以包括如下步骤:

71.s1231:在基板上定点喷涂第一封胶层,以形成交叉状的网格图案。

72.具体地,如图2d所示,在基板41上定点喷涂第一封胶层42,比如,采用压电阀定点

喷涂的方式在基板41上形成交叉状的网格图案的第一封胶层42。

73.s1232:对网格图案进行固化,以使得网格图案所围成的未喷涂区域作为凹陷区域。

74.进一步地,对网格图案进行固化,比如,对呈网格图案的第一封胶层42进行烘烤或加热,以使得网格图案所围成的未喷涂区域作为凹陷区域421。

75.请参阅图5a-图5g,其中,图5a是本技术led封装模组的加工方法第二实施方式的流程示意图,图5b-图5g是图5a中s21-s26对应的一实施例的结构示意图。本实施方式的led封装模组的加工方法是图1a中的led封装模组的加工方法的一细化实施例的流程示意图,本实施方式包括如下步骤:

76.s21:提供一基板。

77.s22:在基板上形成图案化的第一封胶层,其中第一封胶层形成至少一凹陷区域。

78.s23:将led芯片放置于凹陷区域内,其中led芯片包括出光面以及与出光面相背设置的背光面,凹陷区域的横截面尺寸在从出光面到背光面的方向上逐渐减小。

79.s24:在凹陷区域内填充第二封胶层,其中第二封胶层环绕于led芯片的外围,并连接led芯片与第一封胶层,第一封胶层用于反射led芯片所产生的并在第二封胶层内传输的光线。

80.其中,s21、s22、s23以及s24与图1a中的s11、s12、s13以及s14相同,具体请参阅s11、s12、s13以及s14及其相关的文字描述,在此不再赘述。

81.s25:移除基板。

82.可理解的是,在本实施方式中,基板41具体为临时基板41,而led芯片43具体为倒装芯片,且led芯片43进一步包括设置于其背光面上的第一电极431和第二电极432,而其背光面朝向临时基板41设置。

83.具体地,如图5b所示,在第一封胶层42中的凹陷区域421内填充第二封胶层44后,即可移除临时基板41。

84.可选地,该临时基板41具体可以玻璃基板41或树脂基板41等任一合理的具有一定支撑强度的材料板,本技术对此不做限定。

85.s26:在led芯片、第一封胶层和第二封胶层对应于背光面的一侧形成再布线层,再布线层包括分别与第一电极和第二电极电连接的第一布线图案和第二布线图案。

86.进一步地,如图5c所示,在led芯片43、第一封胶层42和第二封胶层44对应于led芯片43背光面的一侧形成再布线层45。其中,该再布线层45具体包括第一布线图案451和第二布线图案452,且第一布线图案451电连接led芯片43的第一电极431,而第二布线图案452电连接led芯片43的第二电极432。布线层45可采用先溅射100-1000nm厚的ti/cu金属种子层,然后通过干膜或光刻胶曝光显影工艺,将布线层45区域暴露,之后通过电镀工艺获得10-100微米厚的布线层45,电镀金属可以为cu、ni、au、ti、sn等金属;去除干膜或光刻胶后,再通过化学腐蚀的办法去除暴露的种子层,使得第一布线图案451和第二布线图案452绝缘。后续实施案例中的金属再布线层金属与此类似,不再赘述。

87.进一步地,在一实施例中,在布线工艺过程中,为了增加面板的支撑强度,具体还可以将43和44出光面一侧放置于临时基板上进行布线工艺,后续完成所有工艺之后,再移除临时基板,此处不再赘述。

88.进一步地,在一实施例中,如图5d所示,在上述s25之后,s26之前,具体还可以包括:在led芯片43、第一封胶层42和第二封胶层44对应于led芯片43背光面的一侧形成第三封胶层46。

89.其中,该第三封胶层46与第二封胶层44接触,并用于反射在第二封胶层44内传输的光线,第一布线图案451和第二布线图案452从第三封胶层46至少部分外露,也即led芯片43中的第一电极431和第二电极432未被第三封胶层46覆盖而外露,以能够引出电极,此结构设计能减少背面电极吸光,有效提升led芯片43的出光效率。

90.进一步地,如图5e所示,再布线层45具体是形成在第三封胶层46上,且再布线层45中的第一布线图案451具体与led芯片43的第一电极431电连接,而其第二布线图案452与led芯片43的第二电极432电连接。

91.在另一实施例中,第三封胶层46具体还可以整板形成在led芯片43、第一封胶层42和第二封胶层44对应于背光面的一侧上,并进一步在第三封胶层46上形成暴露led芯片43中的第一电极431和第二电极432的第一通孔和第二通孔。

92.其中,第三封胶层46具体与第二封胶层44接触,并用于反射在第二封胶层44内传输的光线,而第一布线图案451和第二布线图案452分别通过第一通孔(图未标出)和第二通孔(图未标出)与第一电极431和第二电极432电连接。

93.进一步地,在一实施例中,如图5f所示,在提供的led芯片43为至少两个时,在上述s26之后,或在依次形成第三封胶层46和再布线层45后,具体还可以包括:对应每一led芯片43对第一封胶层42,或第一封胶层42和第三封胶层46进行切割分离,以得到彼此独立的至少两个led封装模组,且每一led封装模组均只包括一个led芯片43。

94.进一步地,在一实施例中,上述s22具体还可以包括:将第一封胶层42粘结固定于基板41上。

95.可理解的是,第一封胶层42具体可以采用临时粘合胶将第一封胶层42粘结固定于基板41上,而后续工艺中,还能够进一步通过临时粘合胶的粘性粘合固定相应的led芯片43。

96.进一步地,在一实施例中,上述s25之后,s26之前,具体还可以包括:对led芯片43、第一封胶层42和第二封胶层44对应于led芯片43背光面的一侧进行研磨、刻蚀或清洗,以去除可能存在的临时粘合胶,并在led芯片43的第一电极431和第二电极432为厚度足够的电极时,还能够对第一电极431和第二电极432进行研磨,以使得第一封胶层42和第二封胶层44对应于led芯片43背光面的一侧与led芯片43的第一电极431和第二电极432平齐。

97.进一步地,在一实施例中,在上述s24之后,s25之前,具体还可以包括:在led芯片43、第一封胶层42和第二封胶层44对应于led芯片43出光面的一侧贴附荧光膜片47。而在其他实施例中,该荧光膜片47还可以替换为量子点膜片,本技术对此不做限定。

98.进一步地,如图5g所示,在后续对相应封胶层切割分离后,即可得到具有荧光膜片47的led封装模组。

99.请参阅图6a-图6m,其中,图6是本技术led封装模组的加工方法第三实施方式的流程示意图,图6b-图6m是图6a中s31-s36对应的一实施例的结构示意图。本实施方式的led封装模组的加工方法是图1a中的led封装模组的加工方法的一细化实施例的流程示意图,本实施方式包括如下步骤:

100.s31:提供一基板。

101.在本实施方式中,如图6b所示,提供的基板51具体为金属基板51,且该金属基板51上突出设置有第一导电柱511和第二导电柱512。而led芯片53具体为正装芯片,并进一步包括设置于其出光面上的第一电极531和第二电极532,而其背光面具体朝向金属基板51设置。

102.可选地,该金属基板51具体可以是覆铜板、铜板或其他任一合理的导电金属板,以能够通过图案化形成设定线路层。

103.可选地,金属基板51的表面具体镀有银、铝等任意合理的高反射金属,以获得高的光学反射效果。

104.s32:在基板上形成图案化的第一封胶层,其中第一封胶层形成至少一凹陷区域。

105.进一步地,如图6c所示,在基板51上形成第一封胶层52,并对该第一封胶层52进行图案化,以在第一封胶层52上对应形成至少一凹陷区域521,并使第一导电柱511和第二导电柱512经第一封胶层52外露。

106.s33:将led芯片放置于凹陷区域内,其中led芯片包括出光面以及与出光面相背设置的背光面,凹陷区域的横截面尺寸在从出光面到背光面的方向上逐渐减小。

107.又进一步地,如图6d所示,将对应提供的led芯片53放置于每一凹陷区域521内,比如,通过固晶胶、热解膜、uv膜等粘性材料将每一led芯片53对应粘合在每一凹陷区域521的底部,也即基板51的相应位置上。

108.其中,该led芯片53具体包括出光面以及与出光面相背设置的背光面,而第一封胶层52中的凹陷区域521的横截面尺寸具体是在从led芯片53的出光面到其背光面的方向上逐渐减小。

109.可选地,该凹陷区域521对应的容置空间具体可以呈部分圆锥体状或梯形体状或其他任一合理的形状,本技术对此不做限定。

110.可理解的是,该凹陷区域521的形成位置及数量具体对应于led封装模组中旨在封装的led芯片53的封装位置及数量。

111.为方便理解,在本实施方式中,以led芯片53的数量为2个,且具体为正装芯片,进行说明,则可知,第一封胶层52中的凹陷区域521的横截面尺寸具体是在朝向基板51的方向上逐渐减小,而led芯片53的出光面具体是背离基板51设置。

112.而在其他实施例中,led芯片53的数量还可以为1个、3个、100个或1000个等任一合理的数量,也可以为正装芯片,且第一封胶层52中的凹陷区域521的结构特征及led芯片53的出光面的朝向还可以是其他任一合理的形式,而具体由实际的制造需求确定,本技术对此不做限定。

113.s34:在凹陷区域内填充第二封胶层,其中第二封胶层环绕于led芯片的外围,并连接led芯片与第一封胶层,第一封胶层用于反射led芯片所产生的并在第二封胶层内传输的光线。

114.又进一步地,如图6e所示,在第一封胶层52中的凹陷区域521内对应填充第二封胶层54,并具体使该第二封胶层54环绕于led芯片53的外围,并连接led芯片53与第一封胶层52。

115.其中,该第一封胶层52用于反射led芯片53所产生的并在第二封胶层54内传输的

光线,以能够有效提升led芯片53的出光效率。

116.且第二封胶层54对应于每一led芯片53出光面的一侧具体是与该出光面平齐。

117.可选地,该第二封胶层54具体可以由高折射透明胶或透明树脂等任一合理的透明绝缘材料制成,本技术对此不做限定。

118.s35:在led芯片、第一封胶层和第二封胶层对应于出光面的一侧形成第一引线和第二引线,第一引线和第二引线分别电连接第一导电柱和第一电极以及第二导电柱和第二电极。

119.具体地,如图6f所示,在led芯片53、第一封胶层52和第二封胶层54对应于led芯片53出光面的一侧分别形成第一引线551和第二引线552,并对应使第一引线551电连接第一导电柱511和led芯片53的第一电极531,而使第二引线552电连接第二导电柱512和led芯片53的第二电极532。

120.s36:对金属基板进行图案化,以形成彼此电性隔离且分别与第一导电柱和第二导电柱电连接的第一金属图案和第二金属图案。

121.进一步地,如图6g所示,对金属基板51进行图案化,以形成彼此电性隔离的第一金属图案513和第二金属图案514,并使第一金属图案513与第一导电柱511电连接,而第二金属图案514与第二导电柱512电连接。

122.进一步地,在一实施例中,如图6h所示,在提供的led芯片53为至少两个时,在上述s36之后,具体还可以包括:对应每一led芯片53对第一封胶层52和基板51进行切割分离,以得到彼此独立的至少两个led封装模组,且每一led封装模组均只包括一个led芯片53。

123.进一步地,在一实施例中,如图6i所示,在上述s36之后,具体还可以包括:在第一金属图案513和第二金属图之间的间隙内进一步形成第三封胶层56,第三封胶层56与第二封胶层54接触,并用于反射在第二封胶层54内传输的光线,以提升led芯片53的出光效率。

124.而在其他实施例中,具体还可以在第一金属图案513和第二金属图上及二者之间的间隙内形成第三封胶层56,并对第三封胶层56进行研磨或蚀刻,以露出第一金属图案513和第二金属图。

125.进一步地,在一实施例中,如图6j所示,在上述s36之后,具体还可以包括:在led芯片53、第一封胶层52、第二封胶层54、第一引线551以及第二引线552对应于led芯片53出光面的一侧贴附荧光膜片57。而在其他实施例中,该荧光膜片57还可以替换为量子点膜片,本技术对此不做限定。

126.进一步地,如图6k所示,对金属基板51进行图案化,以形成彼此电性隔离的第一金属图案513和第二金属图案514,并使第一金属图案513与第一导电柱511电连接,而第二金属图案514与第二导电柱512电连接。

127.进一步地,如图6l所示,在第一金属图案513和第二金属图之间的间隙内进一步形成第三封胶层56,第三封胶层56与第二封胶层54接触,并用于反射在第二封胶层54内传输的光线,以提升led芯片53的出光效率。

128.进一步地,如图6m所示,对应每一led芯片53对第一封胶层52、基板51以及荧光膜片57进行切割分离,以得到彼此独立的至少两个led封装模组,且每一led封装模组均只包括一个led芯片53。

129.进一步地,在一实施例中,上述s35具体还可以包括:利用磁控溅射方式或电镀蚀

刻方式在led芯片53、第一封胶层52和第二封胶层54对应于出光面的一侧形成第一引线551和第二引线552,其中第一引线551和第二引线552的宽度不大于30微米。

130.可选地,采用磁控溅射方式或电镀蚀刻方式对应形成的第一引线551和第二引线552的宽度还可以不大于20微米,或不大于10微米,本技术对此不做限定。

131.本技术还提供了一种led封装模组,请参阅图7,图7是本技术led封装模组第一实施方式的结构示意图。在本实施方式中,该led封装模组60包括:第一封胶层61、led芯片62以及第二封胶层63。

132.具体地,在第一封胶层61上具体形成有至少一凹陷区域(图未标出),而led芯片62对应放置在凹陷区域内。

133.其中,led芯片62具体包括出光面(图未标出)以及与出光面相背设置的背光面(图未标出),而凹陷区域的横截面尺寸在从出光面到背光面的方向上逐渐减小。

134.进一步地,第二封胶层63填充于凹陷区域内,且第二封胶层63环绕于led芯片62的外围,并连接led芯片62与第一封胶层61,而led芯片62的部分光线在第二封胶层63内传输,并被第一封胶层61反射。

135.在一实施例中,led芯片62还包括设置于其背光面上的第一电极621和第二电极622,而led封装模组60进一步包括设置在led芯片62、第一封胶层61和第二封胶层63对应于led芯片62背光面的一侧的再布线层64,且再布线层64包括分别与第一电极621和第二电极622电连接的第一布线图案641和第二布线图案642。

136.可理解的是,该led芯片62具体为倒装芯片。

137.在一实施例中,led封装模组60还包括设置于led芯片62、第一封胶层61和第二封胶层63对应于背光面的一侧的第三封胶层65,其中第三封胶层65与第二封胶层63接触,并用于反射在第二封胶层63内传输的光线,第三封胶层65上形成有第一通孔和第二通孔,其中第一布线图案641和第二布线图案642分别通过第一通孔和第二通孔与第一电极621和第二电极622电连接。

138.在一实施例中,led封装模组60还包括荧光膜片66,且荧光膜片66具体贴附在led芯片62、第一封胶层61和第二封胶层63对应于led芯片62出光面的一侧,以使led封装模组60能够显示相应的白光。

139.请参阅图8-图10,其中,图8是本技术led封装模组第二实施方式的结构示意图,图9是图8中led封装模组的俯视图,图10是图8中led封装模组的仰视图。在本实施方式中,该led封装模组70包括:第一封胶层71、led芯片72、第二封胶层73。

140.具体地,在第一封胶层71上具体形成有至少一凹陷区域(图未标出),而led芯片72对应放置在凹陷区域内。

141.其中,led芯片72具体包括出光面(图未标出)以及与出光面相背设置的背光面(图未标出),而凹陷区域的横截面尺寸在从出光面到背光面的方向上逐渐减小。

142.进一步地,第二封胶层73填充于凹陷区域内,且第二封胶层73环绕于led芯片72的外围,并连接led芯片72与第一封胶层71,而led芯片72的部分光线在第二封胶层73内传输,并被第一封胶层71反射。

143.在一实施例中,led封装模组70进一步包括金属基板74、第一引线751和第二引线752,且在金属基板74上突出设置有第一导电柱741和第二导电柱742,第一导电柱741和第

二导电柱742经第一封胶层71外露。

144.led芯片72进一步包括设置于出光面上的第一电极721和第二电极722,其中led芯片72的背光面具体朝向金属基板74设置,而第一引线751和第二引线752设置于led芯片72、第一封胶层71和第二封胶层73对应于出光面的一侧,并用于分别电连接第一导电柱741和第一电极721以及第二导电柱742和第二电极722,且金属基板74进一步划分成分别与第一导电柱741和第二导电柱742电连接的第一金属图案743和第二金属图案744。

145.可理解的是,该led芯片72具体为正装芯片。

146.在一实施例中,led封装模组70进一步包括设置于第一金属图案743和第二金属图之间的间隙内的第三封胶层76,第三封胶层76与第二封胶层73接触,并用于反射第二封胶层73内的光线,以能够有效提升led芯片72的出光效率。

147.在一实施例中,led封装模组70还包括荧光膜片77,且荧光膜片77具体贴附在第一封胶层71、第二封胶层73、第一引线751以及第二引线752对应于led芯片72出光面的一侧,以使led封装模组70能够显示相应的白光。

148.本技术的有益效果是:区别于现有技术的情况,本技术led封装模组的制造方法通过在基板上形成图案化的第一封胶层,其中第一封胶层形成至少一凹陷区域,以将led芯片放置于凹陷区域内,其中led芯片包括出光面以及与出光面相背设置的背光面,凹陷区域的横截面尺寸在从出光面到背光面的方向上逐渐减小,以在凹陷区域内填充第二封胶层,其中第二封胶层环绕于led芯片的外围,并连接led芯片与第一封胶层,第一封胶层用于反射led芯片所产生的并在第二封胶层内传输的光线,从而能够有效提升led芯片的出光效率,而通过采用半导体工艺布线取代常规的打金线方式,也能够有效实现相应得到的led封装模组的轻薄化;且无须对应设置常规封装的支架和反射镜,以能够有效提升光电转换效率,并精简整体的制造工艺,提升生产效率,降低生产成本。

149.以上仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1