燃料电池催化剂的分散方法和燃料电池催化剂浆料与流程

本发明属于质子交换膜燃料电池,具体涉及燃料电池催化剂的分散方法和燃料电池催化剂浆料。

背景技术:

1、作为一种高效地能量转化装置,质子交换膜燃料电池(proton exchangemembrane fuel cell,pemfc)能够直接将氢气和氧气中的化学能通过电化学反应转化为电能,并且只生成水作为产物。燃料电池膜电极(membrane electrode assembly,mea)作为燃料电池的重要组成部分,由阴极、阳极催化层、质子交换膜、阴极、阳极气体扩散层组成。催化层作为电化学反应发生的场所,氢气和氧气经扩散到达催化剂表面,同时生成水,是膜电极的关键组成部分。膜电极是质子交换膜燃料电池中的主要零部件之一,其生产过程复杂,且使用的辅材多,工艺周期长。在膜电极的生产中,催化层主要是由含有催化剂的墨水涂覆后干燥制成,墨水主要由有机溶剂、水和碳基金属催化剂构成。但是由于催化剂在制成墨水之前为干燥粉末状,粒径小(小于100纳米),所以团聚严重。催化剂的分散程度决定了制备的催化层的质量,直接影响到膜电极在应用过程中的性能,在制备墨水时需要使其尽可能的分散,这样才能避免制备过程对催化性能的影响。燃料电池膜电极领域中,现有膜电极制备过程中催化剂墨水分散性差。

2、为了使制备燃料电池膜电极催化剂的墨水更好的分散,常用的方法有:磁力搅拌法、球磨法和高速纳米分散器分散法。然而现有分散方法有诸多缺点。具体地,磁力搅拌法中,需要将装有催化剂与溶剂的容器放在磁力搅拌器上,在容器中加入磁子,进行搅拌分散。然而,磁力搅拌剪切力过小,即使花费很久时间依然不能克服纳米粒子的相互吸附作用力,使催化剂很难分散。球磨法中,需要在氧化锆球磨罐中,将催化剂、溶剂与氧化锆珠进行球磨。然而,在球磨过程中无法避免氧化锆颗粒的脱落,氧化锆颗粒会在涂覆过程中,破坏质子交换膜,造成mea击穿,另一方面由于球磨巨大的撞击力,造成球罐发热严重,极大的影响离聚物的性能。高速纳米分散器分散法中,通过调节压力、流量和时间,可以把墨水转移出待用。然而,高速纳米分散器每次分散的量太少,不适合产线连续生产,并且由于整个管道材质为不锈钢,所以很容易引入大量的铁离子。

3、因此,有必要对燃料电池催化剂的分散方法进行改进。

技术实现思路

1、发明人发现,由于催化剂的自重易发生沉淀和纳米材料的纳米尺寸效应极易发生团聚,分散效果较差。

2、本发明旨在至少在一定程度上改善上述技术问题的至少之一。

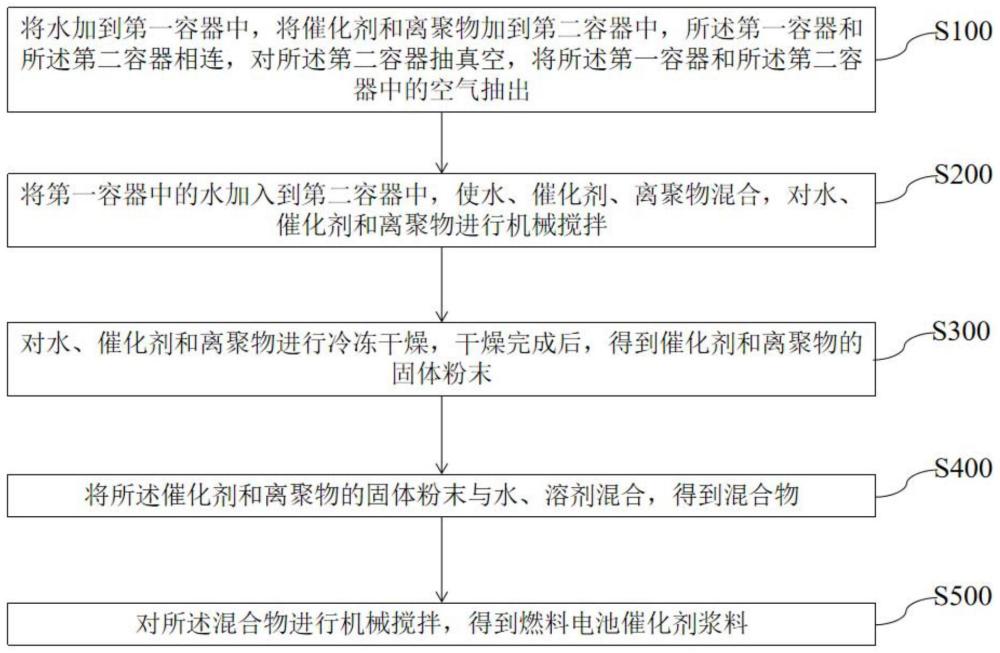

3、为改善上述技术问题,本发明提供一种燃料电池催化剂的分散方法,所述分散方法包括:

4、(1)将水加到第一容器中,将催化剂和离聚物加到第二容器中,所述第一容器和所述第二容器相连,对所述第二容器抽真空,将所述第一容器和所述第二容器中的空气抽出;

5、(2)将第一容器中的水加到第二容器中,使水、催化剂、离聚物混合,对水、催化剂和离聚物进行机械搅拌;

6、(3)对水、催化剂和离聚物进行冷冻干燥,干燥完成后,得到催化剂和离聚物的固体粉末;

7、(4)将所述催化剂和离聚物的固体粉末与水、溶剂混合,得到混合物;

8、(5)对所述混合物进行机械搅拌,得到燃料电池催化剂浆料。

9、由此,本发明方法增加了催化剂与离聚物的接触面积,减少了传质阻力,本发明方法有效的提升了催化剂的分散程度,进而可以制备更均匀、性能更高的膜电极。本发明方法的分散体积可调节,分散体积可以为5ml~10l,既可以用于实验室小试,也可以用于产线大批量生产,应用范围广泛。此外,本发明方法还具有操作简单的优点。

10、根据本发明的实施例,步骤(1)中,所述离聚物选自全氟磺酸树脂;所述催化剂选自碳基金属类催化剂;所述催化剂与所述离聚物的质量比为(0.8-1.2):1;所述催化剂与所述离聚物的质量之和与所述水的质量之比为(1-4):1。

11、根据本发明的实施例,步骤(2)中,所述机械搅拌使用聚四氟乙烯材质的涡轮式搅拌桨;所述机械搅拌的转速为200-1000rpm;所述机械搅拌的时间为20-60min。由此,本发明不会引入外来杂质,避免了催化剂浆料中含有氧化锆固体、铁元素杂质等不良问题,保证了催化剂浆料不被污染,进而可以使膜电极具有更好的性能。

12、根据本发明的实施例,步骤(2)包括:将所述第一容器中的水加到所述第二容器中,使水、催化剂、离聚物混合,将装有水、催化剂、离聚物的容器转移至超声清洗机中,进行超声,在进行超声的同时,对水、催化剂和离聚物进行机械搅拌。

13、根据本发明的实施例,所述超声清洗机内的温度为25-50℃;所述超声的功率为1000-5000w;所述超声与所述机械搅拌的时间为20-60min。

14、根据本发明的实施例,在进行所述冷冻干燥之前,步骤(3)包括:将装有水、催化剂和离聚物的容器放入液氮中,进行冷却,冻结成固态;所述冷却的时间为5-20min;所述冷冻干燥在冷冻干燥机中进行;所述冷冻干燥的温度为-20-50℃,所述冷冻干燥的时间为1-24h。

15、根据本发明的实施例,步骤(4)中,所述溶剂选自甲醇、乙醇、正丙醇、异丙醇、正丁醇的至少一种;所述催化剂和离聚物的质量之和与所述水的质量比为(1-5):1;所述水的质量与所述溶剂的质量比为(0.5-2):1。

16、根据本发明的实施例,步骤(5)中,所述机械搅拌使用聚四氟乙烯材质的涡轮式搅拌桨;所述机械搅拌的转速为200-1000rpm;所述机械搅拌的时间为20-60min。

17、根据本发明的实施例,步骤(5)包括:将装有所述混合物的容器转移至超声清洗机中,进行超声,在进行超声的同时,对所述混合物进行机械搅拌;所述超声清洗机内的温度为25-50℃;所述超声的功率为1000-5000w;所述超声与所述机械搅拌的时间为20-60min。

18、本发明还提供一种燃料电池催化剂浆料,所述燃料电池催化剂浆料由前文所述的燃料电池催化剂的分散方法得到。由此,该燃料电池催化剂浆料具有前文所述的燃料电池催化剂的分散方法所具有的全部特征和优点,在此不再赘述。总的来说,该燃料电池催化剂浆料的分散效果好,进而可以制备更均匀、性能更高的膜电极。

技术特征:

1.一种燃料电池催化剂的分散方法,其特征在于,所述分散方法包括:

2.根据权利要求1所述的分散方法,其特征在于,步骤(1)中,所述离聚物选自全氟磺酸树脂;

3.根据权利要求1所述的分散方法,其特征在于,步骤(2)中,所述机械搅拌使用聚四氟乙烯材质的涡轮式搅拌桨;

4.根据权利要求3所述的分散方法,其特征在于,步骤(2)包括:将所述第一容器中的水加到所述第二容器中,使水、催化剂、离聚物混合,将装有水、催化剂、离聚物的容器转移至超声清洗机中,进行超声,在进行超声的同时,对水、催化剂和离聚物进行机械搅拌。

5.根据权利要求4所述的分散方法,其特征在于,所述超声清洗机内的温度为25-50℃;

6.根据权利要求1所述的分散方法,其特征在于,在进行所述冷冻干燥之前,步骤(3)包括:将装有水、催化剂和离聚物的容器放入液氮中,进行冷却,冻结成固态;

7.根据权利要求1所述的分散方法,其特征在于,步骤(4)中,所述溶剂选自甲醇、乙醇、正丙醇、异丙醇、正丁醇的至少一种;

8.根据权利要求1所述的分散方法,其特征在于,步骤(5)中,所述机械搅拌使用聚四氟乙烯材质的涡轮式搅拌桨;

9.根据权利要求8所述的分散方法,其特征在于,步骤(5)包括:将装有所述混合物的容器转移至超声清洗机中,进行超声,在进行超声的同时,对所述混合物进行机械搅拌;

10.一种燃料电池催化剂浆料,其特征在于,其特征在于,所述燃料电池催化剂浆料由权利要求1-9任一项所述的燃料电池催化剂的分散方法得到。

技术总结

本发明公开了燃料电池催化剂的分散方法和燃料电池催化剂浆料,分散方法包括:(1)将水加到第一容器中,将催化剂和离聚物加到第二容器中,第一容器和第二容器相连,对第二容器抽真空;(2)将第一容器中的水加到第二容器中,使水、催化剂、离聚物混合,对水、催化剂和离聚物进行机械搅拌;(3)对水、催化剂和离聚物进行冷冻干燥,干燥完成后,得到催化剂和离聚物的固体粉末;(4)将催化剂和离聚物的固体粉末与水、溶剂混合,得到混合物;(5)对混合物进行机械搅拌,得到燃料电池催化剂浆料。由此,本发明方法增加了催化剂与离聚物的接触面积,减少了传质阻力,有效的提升了催化剂的分散程度,进而可以制备更均匀、性能更高的膜电极。

技术研发人员:申鹏,刘虎昌,何练,马洪科,龚正伟,陈雪松

受保护的技术使用者:未势能源科技有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!