一种构型可控氮氧氟共掺杂碳电极材料及其制备方法

1.本发明涉及一种构型可控氮氧氟共掺杂碳电极材料及其制备方法,属于碳材料技术领域。

背景技术:

2.在这个全世界互相联通和电气化的时代,人们对同时适用于高能量密度和高功率密度应用的储能技术产生了巨大的渴望,超级电容器逐渐成为了大功率传输或快速收集能量应用中的首要选择,如电网稳定系统、航空航天设备等。但是,由于超级电容器表面(或近表面)的电荷存储机制限制,导致它们在推广至大规模商业应用的过程中受到限制。作为超级电容器的核心组件,电极对超级电容器性能具有至关重要的作用。因此,研发兼具高容量和高倍率性能的电极材料显得尤为重要。其中碳材料因其具有比表面积高、孔径分布可控等优点,作为超级电容器电极材料时能够通过可逆吸附/解吸电解质离子,在其表面静电存储电荷,并且表现出绿色环保、稳定性好、充放电速率快、循环寿命长等优点。

3.然而,活性炭电极目前虽已应用于高功率密度的商用超级电容器,但由于其主要通过双电层机制进行储能,其比容量仍然有待提高。因此,合成具有高比容量的碳电极材料成为开发高性能超级电容器的关键所在。多元掺杂可以利用杂原子对碳材料电荷分布的调控能力、不同元素间产生的协同作用和增加氧化还原反应活性位点数量来改善电化学性能。考虑到氮氧杂原子均能表现出良好的赝电容特性因此有望改善碳电极材料容量特征,而具有最强电负性的氟原子能够最大化调节碳材料电荷分布从而改善杂原子掺杂碳材料倍率性能,因此,开发多元掺杂碳材料成为当前重要的研究方向。目前已开发出氮氧共掺杂碳材料(journal of power sources,2017,341,309-317.)和氮氟共掺杂碳材料(journal of energy storage,2021,38:1-6)等,可以表现出良好的电化学性能,但是目前很难控制氮氧氟共掺杂构型,这阻碍了高性能氮氧氟共掺杂碳材料的进一步开发。

技术实现要素:

4.为了能够提供一种氮氧氟共掺杂碳电极材料并使其作为超级电容器电极材料使用时兼具高倍率性能和赝电容特性,本发明的技术方案提供了一种构型可控氮氧氟共掺杂碳电极材料及其制备方法。技术方案如下:

5.本发明提供了一种构型可控氮氧氟共掺杂碳电极材料,氮氧氟共掺杂碳电极材料经由混合2-氨基-4-氟苯酚与六亚甲基四胺、水热法制备共聚树脂、热处理和活化制成,氮氧氟共掺杂碳电极材料为具有赝电容活性的吡咯氮、氢醌羟基/醌羰基和半离子碳氟键共掺杂碳电极材料。

6.本发明还提供了上述氮氧氟共掺杂碳电极材料的制备方法,具体制备方法如下:

7.(1)将2-氨基-4-氟苯酚和六亚甲基四胺加入水中溶解形成均匀溶液,将均匀溶液加入反应釜中进行水热反应得到产物一,产物一用水洗涤,干燥得到共聚树脂样品;

8.(2)将共聚树脂样品放入管式炉中,在氮气气氛中升温热处理,冷却后收集产物

二;

9.(3)将产物二与氢氧化钾混合并研磨充分,放入管式炉中,在氮气气氛中升温进行活化反应,冷却后收集产物三,将产物三用盐酸溶液和水依次洗涤至中性,然后真空干燥,得到氮氧氟共掺杂碳电极材料。

10.优选的,步骤(1)中2-氨基-4-氟苯酚与六亚甲基四胺的摩尔比为5:2~7:2,2-氨基-4-氟苯酚单体的浓度为0.025mol/l。

11.优选的,步骤(1)中水热反应的温度为170~190℃,水热反应的时间为23~25h,干燥温度为50~70℃,干燥时间为22~26h。

12.优选的,步骤(1)中水热反应的温度为180℃,水热反应的时间为24h,干燥温度为60℃,干燥时间为24h。

13.优选的,步骤(2)中热处理温度为500~550℃,热处理时间为3~5h。

14.优选的,步骤(2)中热处理温度为500℃,热处理时间为4h。

15.优选的,步骤(3)中产物二与氢氧化钾的质量比为1:5~1:7,活化反应的温度为500~550℃,活化时间为7~9h,盐酸溶液的浓度为0.4~0.6mol/l,真空干燥温度为110~130℃,真空干燥时间为11~13h。

16.优选的,步骤(3)中产物二与氢氧化钾的质量比为1:6,活化反应的温度为500℃,活化时间为8h,盐酸溶液的浓度为0.5mol/l,真空干燥温度为120℃,真空干燥时间为12h。

17.本发明还提供了上述制备方法制备获得的氮氧氟共掺杂碳电极材料在超级电容器电极材料中的应用。

18.与现有技术相比,本发明的优点在于:

19.1)2-氨基-4-氟苯酚-甲醛共聚树脂通过低温部分脱氟和碱活化热解,得到构型可控氮氧氟共掺杂碳电极材料(吡咯氮、氢醌羟基/醌羰基和半离子碳氟键共掺杂碳材料),避免了杂原子在高温热处理过程中的大量流失,同时实现了氮氧氟共掺杂碳电极材料杂原子构型的精细控制,将本发明制备得到的氮氧氟共掺杂碳电极材料作为超级电容器电极材料使用时表现出良好的电容性能、出色的倍率性能以及长循环寿命;

20.2)在2-氨基-4-氟苯酚与六亚甲基四胺聚合过程中,生成氟代氨基酚醛树脂,在低温部分脱氟碳化中通过hf、h2o等小分子的脱除连接成大平面共轭结构,氟原子的部分保留增加了由电子极化引起的导电性,作为超级电容器电极材料使用时表现出高倍率性能;低温碱活化处理使氮构型由吡啶氮向吡咯氮转变,较低的碳化和活化温度使构型可控氮氧氟共掺杂碳电极材料保留了更多的吡咯氮和氢醌羟基/醌羰基作为赝电容活性位点,作为超级电容器电极材料使用时表现赝电容特性和高比容量。

附图说明

21.此处的附图被并入说明书中并构成说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理,其中:

22.图1a是本发明实施例1制备的构型可控氮氧氟共掺杂碳电极材料的扫描电镜照片;

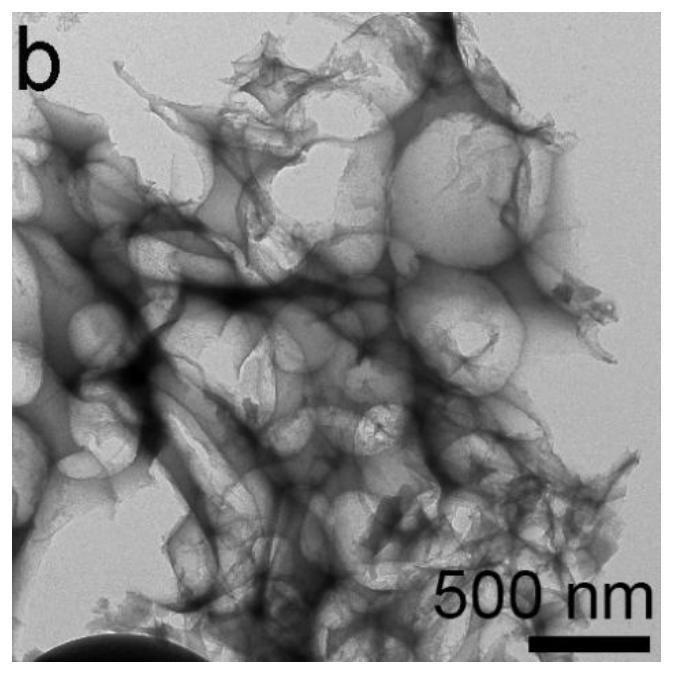

23.图1b是本发明实施例1制备的构型可控氮氧氟共掺杂碳电极材料的透射电镜照片;

24.图2是本发明实施例1制备的构型可控氮氧氟共掺杂碳电极材料的拉曼光谱;

25.图3a~图3d是本发明实施例1制备的构型可控氮氧氟共掺杂碳电极材料的x射线光电子能谱;

26.图4是本发明实施例1中制备的构型可控氮氧氟共掺杂碳电极材料作为超级电容器电极在三电极体系1mol/l硫酸溶液中不同扫速下的循环伏安曲线;

27.图5是本发明实施例1中制备的构型可控氮氧氟共掺杂碳电极材料作为超级电容器电极在三电极体系1mol/l硫酸溶液中不同扫速下的比电容;

28.图6是本发明实施例1中制备的构型可控氮氧氟共掺杂碳电极材料作为超级电容器电极在三电极体系1mol/l硫酸溶液中不同电流密度的恒流充放电线;

29.图7是本发明实施例1中制备的构型可控氮氧氟共掺杂碳电极材料作为超级电容器电极在三电极体系1mol/l硫酸溶液中不同电流密度下的比电容;

30.图8是本发明实施例1制备的构型可控氮氧氟共掺杂碳电极材料作为超级电容器电极在三电极体系1mol/l硫酸溶液中10a/g电流密度条件下的循环寿命数据。

具体实施方式

31.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。

32.本发明提供了一种构型可控氮氧氟共掺杂碳电极材料及其制备方法,通过将2-氨基-4-氟苯酚与六亚甲基四胺通过水热法制备得到2-氨基-4-氟苯酚-甲醛共聚树脂,随后对2-氨基-4-氟苯酚-甲醛共聚树脂进行低温部分脱氟和碱活化过程即可得到该构型可控氮氧氟共掺杂碳电极材料。

33.具体制备方法如下:

34.(1)将2-氨基-4-氟苯酚单体和六亚甲基四胺按摩尔比5:2~7:2(优选6:2)加入80ml蒸馏水(或超纯水)中完全溶解形成均匀溶液,2-氨基-4-氟苯酚单体的浓度为0.025mol/l,将均匀溶液加入100ml反应釜中进行水热反应得到产物一,水热反应温度为170~190℃(优选180℃),反应时间为23~25h(优选24h),随后将产物一用蒸馏水洗涤,50~70℃(优选60℃)下干燥22~26h(优选24h)得到2-氨基-4-氟苯酚-甲醛共聚树脂样品;

35.(2)将步骤(1)中制备得到的2-氨基-4-氟苯酚-甲醛共聚树脂样品放入管式炉中,在氮气气氛中从室温升温至500~550℃(优选500℃),热处理3~5h(优选4h),自然冷却至室温后收集产物二;

36.(3)将步骤(2)中制备得到的产物二与氢氧化钾按照质量比1:5~1:7(优选1:6)混合并研磨充分,放入管式炉中,在氮气气氛中从室温升温至500~550℃(优选500℃)活化7~9h(优选8h),自然冷却至室温后收集产物三,将产物三用0.4~0.6mol/l(优选0.5mol/l)盐酸溶液和蒸馏水(或超纯水)依次洗涤至ph=7,然后110~130℃(优选120℃)下真空干燥11~13h(优选12h)得到构型可控氮氧氟共掺杂碳电极材料。

37.实施例1

38.一种构型可控氮氧氟共掺杂碳电极材料的制备方法,包括以下步骤:

39.(1)将2-氨基-4-氟苯酚单体和六亚甲基四胺按摩尔比6:2加入80ml蒸馏水中完全溶解形成均匀溶液,其中2-氨基-4-氟苯酚单体的浓度为0.025mol/l,然后将该均匀溶液加入100ml反应釜中,在180℃下水热反应24h得到产物一,将产物一用蒸馏水洗涤,在60℃干燥24h后得到2-氨基-4-氟苯酚-甲醛共聚树脂样品;

40.(2)将步骤(1)中制备得到的2-氨基-4-氟苯酚-甲醛共聚树脂样品放入管式炉中,在氮气气氛中从室温升温至500℃,热处理4h,自然冷却至室温后收集产物二;

41.(3)将步骤(2)中制备得到的产物二与氢氧化钾按照质量比1:6进行称量并研磨充分混合,放入管式炉中,在氮气气氛中从室温升温至500℃活化8h,自然冷却至室温后收集产物三。将收集的产物三用0.5mol/l盐酸溶液和蒸馏水依次洗涤至ph=7,然后在120℃真空干燥12h后得到构型可控氮氧氟共掺杂碳电极材料。

42.图1a是本实施例1制备的构型可控氮氧氟共掺杂碳电极材料的扫描电镜照片,图1b是本实施例1制备的构型可控氮氧氟共掺杂碳电极材料的透射电镜照片,图中可以明显看到本发明所制备得到的氮氧氟共掺杂碳电极材料为片层多孔结构与球形形貌共存。

43.图2是本发明实施例1制备的构型可控氮氧氟共掺杂碳电极材料的拉曼光谱,可以看出本发明所制备得到的氮氧氟共掺杂碳电极材料明显的d带和g带特征,缺陷程度较高。

44.图3a~图3d为本实施例1制备的构型可控氮氧氟共掺杂碳电极材料的x射线光电子能谱,可以看到杂原子构型是吡咯氮主导的氮构型、氢醌羟基/醌羰基共存的氧构型以及半离子碳氟键。

45.图4为本实施例制备的构型可控氮氧氟共掺杂碳电极材料作为超级电容器电极在三电极体系1mol/l硫酸溶液中不同扫速下的循环伏安曲线,对称的氧化还原峰表现出赝电容特性和电化学可逆性。

46.图5为本实施例制备的构型可控氮氧氟共掺杂碳电极材料作为超级电容器电极在三电极体系1mol/l硫酸溶液中不同扫速下的比容量,扫速为1~50mv/s,对应比电容为308~224f/g,表现出较高容量,计算得到比容量保持率为73%,表现出良好的倍率性能。

47.图6是本实施例1中制备的构型可控氮氧氟共掺杂碳电极材料作为超级电容器电极在三电极体系1mol/l硫酸溶液中不同电流密度的恒流充放电线,对称的氧化还原峰表现出赝电容特性和电化学可逆性。

48.图7是本实施例1中制备的构型可控氮氧氟共掺杂碳电极材料作为超级电容器电极在三电极体系1mol/l硫酸溶液中不同电流密度下的比电容,电流密度为1~20a/g,对应比电容为324~247f/g,计算得到比容量保持率为76%,表现出较高容量和较好的倍率性能。

49.图8是本实施例1制备的构型可控氮氧氟共掺杂碳电极材料作为超级电容器电极在三电极体系1mol/l硫酸溶液中10a/g电流密度条件下的循环寿命数据,循环10000圈后比容量为247f/g,容量保持率接近93%,表现出良好的循环稳定性。

50.实施例2

51.一种构型可控氮氧氟共掺杂碳电极材料的制备方法,包括以下步骤:

52.(1)将2-氨基-4-氟苯酚单体和六亚甲基四胺按摩尔比5:2加入80ml蒸馏水中完全溶解形成均匀溶液,其中2-氨基-4-氟苯酚单体的浓度为0.025mol/l,然后将该均匀溶液加

入100ml反应釜中,在170℃下水热反应25h得到产物一,将产物一用蒸馏水洗涤,在70℃干燥26h后得到2-氨基-4-氟苯酚-甲醛共聚树脂样品;

53.(2)将步骤(1)中制备得到的2-氨基-4-氟苯酚-甲醛共聚树脂样品放入管式炉中,在氮气气氛中从室温升温至525℃,热处理5h,自然冷却至室温后收集产物二;

54.(3)将步骤(2)中制备得到的产物二与氢氧化钾按照质量比1:7进行称量并研磨充分混合,放入管式炉中,在氮气气氛中从室温升温至525℃活化9h,自然冷却至室温后收集产物三。将收集的产物三用0.6mol/l盐酸溶液和蒸馏水依次洗涤至ph=7,然后在130℃真空干燥11h后得到构型可控氮氧氟共掺杂碳电极材料。

55.实施例3

56.一种构型可控氮氧氟共掺杂碳电极材料的制备方法,包括以下步骤:

57.(1)将2-氨基-4-氟苯酚单体和六亚甲基四胺按摩尔比7:2加入80ml蒸馏水中完全溶解形成均匀溶液,其中2-氨基-4-氟苯酚单体的浓度为0.025mol/l,然后将该均匀溶液加入100ml反应釜中,在190℃下水热反应23h得到产物一,将产物一用蒸馏水洗涤,在50℃干燥22h后得到2-氨基-4-氟苯酚-甲醛共聚树脂样品;

58.(2)将步骤(1)中制备得到的2-氨基-4-氟苯酚-甲醛共聚树脂样品放入管式炉中,在氮气气氛中从室温升温至550℃,热处理3h,自然冷却至室温后收集产物二;

59.(3)将步骤(2)中制备得到的产物二与氢氧化钾按照质量比1:5进行称量并研磨充分混合,放入管式炉中,在氮气气氛中从室温升温至550℃活化7h,自然冷却至室温后收集产物三。将收集的产物三用0.4mol/l盐酸溶液和蒸馏水依次洗涤至ph=7,然后在110℃真空干燥13h后得到构型可控氮氧氟共掺杂碳电极材料。

60.本领域技术人员在考虑说明书及实践这里的发明后,将容易想到本发明的其它实施方案。本发明旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由权利要求指出。

61.应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1