一种具有缓释功能的复合隔膜及其制备方法和应用与流程

1.本发明涉及锂电池技术领域,尤其涉及一种具有缓释功能的复合隔膜及其制备方法和应用。

背景技术:

2.锂离子电池的电解液无机盐内含物对电池性能的发挥有重要作用,无机盐内含物通常是预先溶解在电解液中,在电池化成过程中参与 sei 膜( solid electrolyte interphase)、cei膜(solid electrolyte interphase)的形成。电解液无机盐内含物的使用量较少,通常不足2%,在化成过程中近乎全部参与成膜,在电池长时间循环的情况下,sei膜、cei膜会逐渐破损,导致电池劣化。若可以电池循环过程中逐渐修复sei、cei膜,可以有效延长电池的循环寿命,为了实现该功能,需要开发特别的电池内部组件。

技术实现要素:

3.针对上述现有技术存在的局限性,本发明提供一种具有缓释功能的复合隔膜及其制备方法和应用。本发明具有缓释功能的复合隔膜在电池循环过程中,可以缓慢释放能在锂离子电池的正极材料和/或负极材料表面形成cei膜和/或sei膜的添加剂组分,从而不断修复sei膜、cei膜,实现延长电池的使用寿命和提高性能的效果。

4.本发明的目的之一是提供一种具有缓释功能的复合隔膜,所述复合隔膜包括复合材料、聚合物基体;所述复合隔膜包括复合材料和聚合物基体;所述复合材料包括外壳和外壳内的内含物,所述内含物为能在锂离子电池的正极和/或负极表面形成cei膜和/或sei膜的添加剂组分;所述聚合物基体呈网状纤维分布在所述复合隔膜中,所述复合材料负载在所述网状纤维上。

5.优选地,所述内含物选自锂离子电池用的无机盐添加剂、有机盐添加剂和有机分子添加剂中的至少一种;以所述复合材料的质量为100%计,所述内含物的占比为10wt%-30wt%;优选地,所述无机盐添加剂选自硝酸盐、卤化物中的至少一种;更优选地,所述硝酸盐选自硝酸锂、硝酸钠、硝酸铈、硝酸镁、硝酸钾中的至少一种;所述卤化物lacl3、nh4cl、licl、lif中的至少一种;所述有机盐添加剂选自氟硼酸盐、双氟磺酰亚胺锂、二氟磷酸锂、三氟甲磺酸锂中的至少一种;优选所述氟硼酸盐选自二氟草酸硼酸锂;所述有机分子添加剂选自碳酸亚乙烯酯、氟代碳酸乙烯酯、1,3-丙烷磺内酯、氯代碳酸乙烯酯、碳酸乙烯酯中的至少一种。

6.优选地,所述外壳的材质选自铝硅酸盐中的至少一种;和/或,以所述复合隔膜的质量为100%计,所述复合材料的占比为20wt%-70wt%;所述铝硅酸盐选自埃洛石、蒙脱石、锂皂市中的至少一种;所述外壳为管状和/或片层状;更优选地,所述管状的外壳外径为20-50nm,内径为10-30nm,长度为0.1-2μm;所述片层状的外壳的粒径为0.5-5μm,层厚为0.1-1μm;更优选地,所述管状的外壳包括埃洛石纳米管;所述片层状的外壳包括蒙脱石、锂皂市中的至少一种。

7.优选地,所述聚合物基体为氟碳聚合物,优选地,所述氟碳聚合物选自聚四氟乙烯、聚四氟乙烯-六氟丙烯、聚氟乙烯、聚1,2二氟乙烯、聚偏氟乙烯、聚三氟乙烯、聚四氟乙烯-六氟丙烯中的至少一种。

8.优选地,所述复合隔膜的厚度为15~38μm、孔隙率为35~68%,断裂伸长率>47%,燃点>390℃。

9.本发明的目的之二是提供本发明的目的之一所述的具有缓释功能的复合隔膜的制备方法,包括以下步骤:(1)将复合材料、聚合物基体和增塑剂混合均匀并加热,得到混合颗粒料;(2)将所述混合颗粒料压制成膜片;将膜片通过辊压制备成薄膜;(3)将所述薄膜造孔,制得所述复合隔膜。

10.优选地,步骤(1)中,加热温度为50-90℃,所述混合颗粒料中,增塑剂的质量占比为5%~30%;和/或,步骤(2)中,成膜方式为通过多次层压后辊压制成薄膜;和/或,步骤(3)中,造孔方式为通过萃取剂萃取移除增塑剂后形成孔道,然后烘干萃取剂;和/或,优选地,所述萃取剂选自nmp、dmso、乙酸乙酯中的至少一种;以重量份数计,所述复合材料为20-70份;所述聚合物基体为30-80份;所述增塑剂为20-50份;所述增塑剂选自石蜡油、十氢萘、邻苯二甲酸二辛酯、二氯甲烷中的至少一种。

11.在本发明中,步骤(2)中,在得到膜片前,将混合颗粒料层压,得到片状胚料;将片状胚料辊压,得到膜片;可选地,所述片状胚料的厚度为0.1~3mm。

12.优选地,步骤(2)中,进行了两次层压;更优选层压的压强为10~50mpa。

13.可选地,所述混合颗粒料层压形成一次片状胚料,其厚度为0.3~3mm;将3~10层一次片状胚料堆叠、层压形成二次片状胚料,每层二次片状胚料的厚度为0.1~1mm,将每层二次片状胚料进行切边形成所述片状胚料。

14.可选地,所述膜片的厚度为0.05~0.6mm;所述薄膜的厚度为15~38μm,通过辊压压延成薄膜,辊压机的辊压操作条件不做要求,只要能满足薄膜厚度要求即可。

15.一般来说,复合材料中的无机成分的含量越高越好,因为其含量越高,隔膜的耐热性越好,但是为了保证一定的机械强度和成膜性,必须含有一定比例的聚合物,并且该聚合物的需具备较好的机械韧性,并兼顾高熔点,因此选择加入聚合物基体对应的聚合物。否则薄膜将特别脆,不具备柔性,也无法卷对卷的进行加工。

16.增塑剂的加入使得聚合物基体对应的聚合物和复合材料混合更加均匀,之后,通过加热的方式,使得增塑剂挥发,含量降低,但是仍保留一定的含量,即加热之前的增塑剂的含量大于加热后增塑剂的含量。

17.以上各个步骤中,制备隔膜的原料处于固体状态,仅含有少量增塑剂用于后续的造孔,因此成膜的可控性较好,复合材料与聚合物基体的聚合物的比例调整对各个步骤的加工性不造成太大影响。在一些公开技术中采用挤出机将聚合物挤出成膜片,虽然该方法提高了生产效率,但是由于本发明方案的隔膜基材中含有大量无机陶瓷材料,对混合物的流动性产生较大的影响,因此本发明的高安全隔膜不适合使用挤出成型的制备方法。

18.优选地,所述复合材料的制备方法包括以下步骤:(1-1)将复合材料中的外壳材料加入到无机盐内含物溶液中,分散,得到悬浊液a;(1-2)将所述悬浊液a在真空条件下静置后,再在常压下静置,重复上述静置过程,得到悬浊液b;(1-3)将所述悬浊液b进行固液分离,洗涤分离的固体、烘干、研磨后得到所述复合材料。

19.优选地,步骤(1-1)中,所述内含物溶液为饱和溶液,优选内含物溶液的浓度≥0.5 mol/l,内含物溶液的温度为25-50℃;分散方式为超声分散,优选超声分散时间为10-30min;所述悬浊液a的固体含量为1-10wt%;步骤(1-2)中,所述真空条件下的真空度为0-3kpa,真空静置时间为1-3h;所述常压静置时间为0.5-2h;上述静置过程的重复次数为2-5次;步骤(1-3)中,所述固液分离的方式为离心分离,洗涤所用洗涤液与步骤(1-1)中内含物溶液的溶剂相同;所述溶剂为水或有机溶剂,优选用蒸馏水,洗涤次数为3-6次;烘干温度为50-90℃;优选地,步骤(1-1)中,外壳材料为管状时,管状材料的外径为20-50nm,内径为10-30nm,长度为0.5-2μm;外壳材料为片层状时,片层状材料的粒径为0.5-10μm。

20.本发明的目的之三是提供本发明的目的之一所述的具有缓释功能的复合隔膜或本发明的目的之二所述的制备方法制备的复合隔膜作为锂电池隔膜的应用。

21.与现有技术相比,本发明至少具有以下优点:本发明制备了一种具有内含物缓释效果的无机复合隔膜,通过在如埃洛石纳米管等外壳材料的管内装载内含物组分或插入片层中间的内含物组分,利用管内物质或片层层间物的缓慢溶解机制实现内含物在电池内缓慢释放效果,其次,制备的高无机陶瓷含量的

隔膜可以提高内含物在隔膜中的负载量,使得缓释量可以达到提高电池性能的程度,综合实现延长电池循环寿命的效果。

附图说明

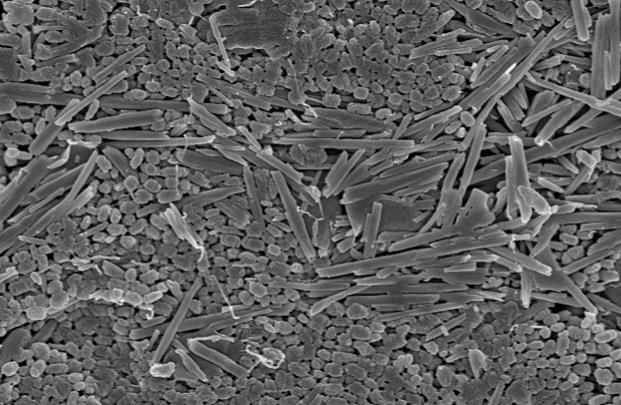

22.图1为本发明实施例2的复合隔膜f1表面的扫描电镜图;图2为本发明实施例3、实施例4、对比例4、对比例5的电池进行循环性能测试结果;图3为本发明对比例6、对比例7、对比例8的的电池进行循环性能测试结果。

具体实施方式

23.下面结合具体附图及实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

24.实施例1复合埃洛石的制备:(1)配置25℃温度条件下的饱和硝酸锂水溶液50ml;(2)将2g埃洛石纳米管加入饱和硝酸锂溶液中,超声分散15min,得到悬浊液a;(3)将悬浊液a进行抽真空处理,在真空度为2kpa条件下静置2h,然后再将悬浊液置于常压下静置0.5h,该步骤重复3次,得到悬浊液b;(4)将悬浊液b通过离心去除母液,得到残留固体,再用蒸馏水洗涤固体3次,然后将固体置于70℃的温度条件下干燥,将干燥后的团聚的固体粉末粉碎后得到复合埃洛石纳米管in-hnt。(in表示内部,即无机盐内含物在管内)称量获得的复合埃洛石纳米管in-hnt的质量为2.3g,对比例1对比例1在实施例1的基础上移除步骤(3),得到复合埃洛石纳米管su-hnt(su表示外部,即无机盐内含物在管外)。

25.称量获得的复合埃洛石纳米管su-hnt的质量为2.1。

26.对实施例1和对比例1的复合埃洛石纳米管进行透射电镜分析,可以看到实施例1的复合埃洛石纳米管in-hnt的管内中含有很多无机盐内含物,而对比例1的复合埃洛石纳米管su-hnt的管内中基本没有无机盐内含物。因此通过实施例1和对比例1的对比,可以看出只有做真空处理时,无机盐内含物硝酸锂才会大量进入埃洛石管内。本发明在后续的处理中,将对比例1的复合埃洛石纳米管su-hnt的管内的无机盐内含物做等同为0的处理。

27.埃洛石纳米管内部无机盐内含物装载率的计算:负载率按照如下公式计算:l=(m1-m0)/m0其中m0为初始质量,m1为负载后的质量;因此实施例1的负载率为16%,对比例1的负载率为5%;可以发现经过纳米管内部装载的复合埃洛石具有更高的负载率,能容纳更多的无机盐内含物组分,实施例1与对比例1的差值近似为纳米管内部的装载率,即实施例1中埃洛石纳米管内部无机盐内含物装载率为11%。

1。

35.对比例3表面涂覆式隔膜制备:将10份聚偏氟乙烯和90份in-hnt投入适量nmp中,搅拌形成均匀浆料,再将其涂覆在12μm厚商业pp隔膜的表面,经过干燥后得到厚度为15μm的陶瓷涂覆隔膜,标记为fc-2。通过称量基膜和涂覆后隔膜的质量并计算二者的差值,可以得到其单位面积含有复合埃洛石in-hnt的质量为0.7mg;隔膜中无机盐内含物含量的对比通过前述已知in-hnt的无机盐内含物含量15wt%,su-hnt的无机盐含量为5wt%,因此通过计算得出,f1隔膜的无机盐内含物含量为0.38mg,fc-1隔膜的无机盐内含物含量为0.12mg,fc-2隔膜的无机盐内含物含量为0.11mg。通过对比f1、fc-1和fc-2隔膜,可以发现,本发明实施例2的隔膜具有较高的复合埃洛石含量,并且具有较高的无机盐内含物含量,当该隔膜用于锂离子电池时,在缓释无机盐内含物的过程中可以放出更高浓度的无机盐内含物组分,以达到其生效阈值。

36.实施例3电池组装测试配制3.25 m lifsi in dme+0.3m lino3的电解液;将金属锂箔模切至一定尺寸,选取ncm811面密度20mg/cm2并裁切至一定尺寸;将实施例2的f1隔膜同样裁切至一定尺寸,在手套箱中利用叠片机装配成1ah的软包电池。其中组装li/改性隔膜/ncm811电池,在land池测试系统进行恒流充放电测试,充放电电压范围为3-4.3v。

37.对制得的电池进行首次充放电性能检测,测试方法如下:s1:将锂离子电池以0.5c的电流充电至4.3v;s2:将步骤s1中的锂离子电池再以恒压充电至在电流达到0.05c;s3:将步骤s2中的锂离子电池以0.5c的电流放电至3v,得到充电容量和放电容量。

38.实施例4在实施例3的基础上,电池的电解液中不含硝酸锂。

39.对比例4在实施例3的基础上,隔膜选用商业隔膜的锂金属电池。电解液中不含有硝酸锂。

40.对比例5在实施例3的基础上,隔膜选用商业隔膜的锂金属电池。

41.对比例6在实施例3的基础上,隔膜选用fc-1。

42.对比例7在实施例3的基础上,隔膜选用fc-2。

43.对比例8隔膜制备,按以下步骤制备隔膜:(1)将42份聚偏氟乙烯、8份复合埃洛石in-hnt和50份石蜡油混合后加热至70℃,然后持续搅拌混合,得到混合颗粒料。

44.(2)将所述混合颗粒料压制成膜片;将膜片通过辊压制备成薄膜。

45.(3)使用溶剂乙酸乙酯萃取去除薄膜中的增塑剂,同时在隔膜内部形成孔道,构成离子迁移的通道,再经过烘干去除萃取剂,得到所述无机复合隔膜fc-3。

46.获得的隔膜厚度为20μm,单位面积质量为3.1mg,其中含有复合埃洛石in-hnt的质量为0.49mg。

47.按照实施例3的方式组装电池,其中隔膜使用fc-3。

48.电学性能测试:对实施例3~4和对比例4~8的电池进行循环性能测试,以0.5c倍率充放,电压区间为3~4.4v,测试结果如表2、图2和图3所示。

49.通过图2中显示的结果,对比实施例3~4和对比例4~5,可以发现电解液中含有硝酸锂对锂金属电池的循环稳定性有十分明显的提升,而电解液中不添加硝酸锂的电池,在经历几个循环后便发生短路,无论隔膜中是否含有硝酸锂,因此可以得出一个结论,本发明隔膜并不具备为电池形成完整sei膜的能力,构建电极材料表面的sei、cei保护膜的物质来源是电解液中预先溶解的添加剂。然而,对比实施例3和对比例5可以发现,在电解液中含有相同浓度的硝酸锂添加剂的情况下,使用本发明隔膜的电池的循环性能要好于使用商业隔膜的,因此本发明隔膜的作用是进一步延长电池的使用寿命,通过在电池内部缓慢释放添加剂成分修复sei膜。

50.通过图3中显示的结果,对比例6的电池表现与对比例5电池几乎没有差异,一方面是其隔膜不具备缓释功能,另一方面隔膜中负载的硝酸锂组分含量偏低。而对比例7~8电池的表现也与对比例5电池差异很小,原因在于这两组电池的隔膜中硝酸锂内含物的含量较少,导致效果不明显。部分添加剂组分需要高于特定浓度后才可以形成具有保护作用的sei和cei,在较低浓度下形成的保护膜易于脱落,因此对循环性能的影响甚微。不同添加剂组分的有效浓度下限各不一样,本发明方法制备的隔膜的特征之一在于具有较高的陶瓷含量,因此可以负载更多的添加剂组分,以满足多种添加剂的最低生效负载量的需求,适用性强。

51.表2通常,形成sei膜或cei膜的电解液无机盐内含物在化成阶段结束后便被消耗完毕,电池后续循环过程中,电池材料的膨胀收缩、副反应发生等都对已形成的保护膜产生劣化效果,此时已经不再有参与成膜的无机盐内含物组分的存在,当保护膜出现程度较大的

破损时,电池的性能会出现异常,效率逐渐降低,并导致析气发生,循环寿命骤减。本发明通过在隔膜中加入大量具有在电解液中缓慢释放无机盐内含物功能的复合埃洛石材料,使得电池即使在循环过程也能获得无机盐内含物的补充。

52.其次,填入埃洛石纳米管中的无机盐内含物可以隔绝其与外部的直接接触,例如硝酸盐具有强氧化性,与具有还原性的有机物进行物理接触会发生化学反应,从而失去效果;采用复合埃洛石纳米管的形式添加在隔膜中,可以避免在制膜过程无机盐内含物失效。

53.另一方面,复合埃洛石是硅酸盐类矿物,具有较高的热稳定性,其形貌为棒状,通过本发明方法制备形成的隔膜还具有高孔隙率、高热稳定性的特性。

54.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1