腔面镀膜方法及半导体激光器与流程

1.本发明涉及镀膜技术领域,尤其是涉及一种腔面镀膜方法及半导体激光器。

背景技术:

2.激光器腔面容易在空气中吸附水、氧和碳等杂质,使得激光器芯片在工作中引起失效。由此可知,洁净的腔面能够提高激光器芯片的寿命和性能。

3.现有技术中,通常在腔面上镀上一层保护层,再在保护层上镀上一层膜。保护层能够隔绝水、氧和碳等杂质对腔面的损伤,以提高激光器芯片的寿命和性能。

4.然而,由于保护层的加入,膜层结构由衬底和镀膜依次层叠变为衬底、保护层和镀膜依次层叠。保护层虽然能够保护腔面,但也改变了膜层结构,进而会使激光器芯片的性能产生变化。

技术实现要素:

5.本发明的目的在于提供一种腔面镀膜方法,以解决现有技术中的保护层会使激光器芯片性能产生变化的技术问题。

6.本发明提供的腔面镀膜方法,包括以下步骤:在真空解理腔室内,在解理后的腔面上依次形成光分解材料层和热分解材料层;在芯片所处空间温度小于第一温度且避光条件下,将形成热分解材料层和光分解材料层的芯片转移至蒸镀腔室;在蒸镀腔室内去除热分解材料层和光分解材料层。

7.进一步地,在解理后的腔面上形成光分解材料层的步骤包括:在芯片的衬底温度小于第二温度条件下,向解理后的腔面蒸镀光分解材料。

8.进一步地,在解理后的腔面上形成热分解材料层的步骤包括:向光分解材料层远离腔面的端面蒸镀热分解材料。

9.进一步地,蒸镀热分解材料步骤中采用双源蒸镀方法,一个蒸镀源蒸镀热分解材料,另一个蒸镀源蒸镀掺杂材料;所述掺杂材料为无机盐。

10.进一步地,在芯片所处空间温度小于第一温度且避光条件下,将形成热分解材料层和光分解材料层的芯片转移至蒸镀腔室的步骤包括:在环境温度小于第一温度条件下,将形成热分解材料层和光分解材料层的芯片装入封闭容器中转移至蒸镀腔室;所述封闭容器内充有氮气或惰性气体,且封闭容器的壁面设有避光结构。

11.进一步地,去除热分解材料层和光分解材料层的步骤包括:光源照射热分解材料层和光分解材料层,升温至第三温度并保持第一时间段,去除热分解材料层表面水汽;光源照射热分解材料层和光分解材料层,升温至第四温度并保持第二时间段,去除热分解材料层;

光源照射光分解材料层,去除光分解材料层和残余的热分解材料层。

12.进一步地,所述第三温度为115℃-125℃,所述第一时间段为5分钟-15分钟;所述第四温度为295℃-305℃,所述第二时间段为25分钟-35分钟。

13.进一步地,去除热分解材料层和光分解材料层的步骤还包括:热分解材料层分解后产生的气体为第一气体;光分解材料层分解后产生的气体为第二气体;监测蒸镀腔室内第一气体和第二气体含量,根据蒸镀腔室内第一气体和第二气体含量变化,判断热分解材料层和光分解材料层的分解程度。

14.进一步地,所述腔面镀膜方法还包括以下步骤:在蒸镀腔室内,在去除热分解材料层和光分解材料层的腔面上形成镀膜。

15.本发明的目的还在于提供一种半导体激光器,所述半导体激光器采用本发明提供的腔面镀膜方法制得。

16.本发明提供的腔面镀膜方法,包括以下步骤:在真空解理腔室内,在解理后的腔面上依次形成光分解材料层和热分解材料层;在芯片所处空间温度小于第一温度且避光条件下,将形成热分解材料层和光分解材料层的芯片转移至蒸镀腔室;在蒸镀腔室内去除热分解材料层和光分解材料层。解理后新鲜的腔面暴露时,在解理后的腔面上依次形成光分解材料层和热分解材料层,光分解材料层和热分解材料层作为保护层保护腔面,将芯片转移至蒸镀腔室的过程中,在芯片所处空间温度小于第一温度且避光条件下,光分解材料层和热分解材料层能够得到保护,以防止光分解材料层和热分解材料层分解,将芯片转运至蒸镀腔室后,去除光分解材料层和热分解材料层,最后在腔面上直接进行镀膜。本发明提供的腔面镀膜方法,保护层在新鲜的腔面暴露时对腔面进行保护,直至芯片转运至蒸镀腔室后,去除保护层后对腔面进行镀膜,该方法既能够达到腔面保护的目的,又不会改变膜层结构,消除保护层在镀膜中的影响,能够使芯片保持原有性能。

附图说明

17.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

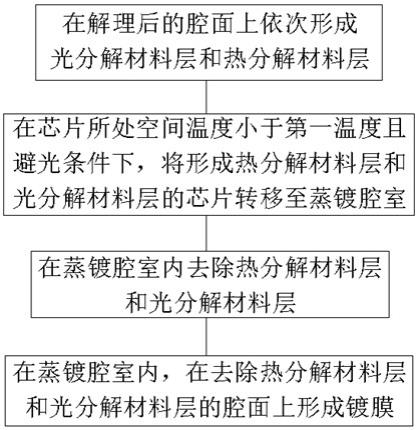

18.图1是本发明实施例提供的腔面镀膜方法的步骤图;图2是本发明实施例提供的半导体激光器的结构示意图。

19.图标:1-腔面;2-光分解材料层;3-热分解材料层;4-衬底。

具体实施方式

20.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.本发明提供了一种腔面镀膜方法及半导体激光器,下面给出多个实施例对本发明提供的腔面镀膜方法及半导体激光器进行详细描述。

22.实施例1本实施例提供的腔面镀膜方法,如图1至图2所示,包括以下步骤:在真空解理腔室内,在解理后的腔面1上依次形成光分解材料层2和热分解材料层3;在芯片所处空间温度小于第一温度且避光条件下,将形成热分解材料层3和光分解材料层2的芯片转移至蒸镀腔室;在蒸镀腔室内去除热分解材料层3和光分解材料层2。

23.在真空解理腔室内,解理后新鲜的腔面1暴露时,在解理后的腔面1上依次形成光分解材料层2和热分解材料层3,光分解材料层2和热分解材料层3作为保护层保护腔面1,将芯片转移至蒸镀腔室的过程中,在芯片所处空间温度小于第一温度且避光条件下,光分解材料层2和热分解材料层3能够得到保护,以防止光分解材料层2和热分解材料层3分解,将芯片转运至蒸镀腔室后,去除光分解材料层2和热分解材料层3,最后在腔面1上直接进行镀膜。本实施例提供的腔面镀膜方法,保护层在新鲜的腔面1暴露时对腔面1进行保护,直至芯片转运至蒸镀腔室后,去除保护层后对腔面1进行镀膜,既能够达到腔面1保护的目的,又不会改变膜层结构,消除保护层在镀膜中的影响,能够使芯片保持原有性能。

24.其中,第一温度小于或等于热分解材料层3的分解温度。本实施例中,第一温度可以为5℃、0℃、-5℃等任意适合的温度。

25.由于热分解材料层3对光照不敏感,且需要达到第一温度才会分解,而光分解材料层2对光照敏感度高,见光就会分解。因此,解理后的腔面1上依次形成光分解材料层2和热分解材料层3,热分解材料层3位于光分解材料层2远离腔面1的一面,即热分解材料层3覆盖在光分解材料层2上,热分解材料层3能够对光分解材料层2起到保护作用,在芯片转移至蒸镀腔室前,防止光分解材料层2见光分解,使保护层更加稳定。

26.并且,热分解材料层3对温度敏感度高,在温度达到第一温度后会发生分解;在热分解材料层3朝向腔面1的一面设置光分解材料层2,如果在转移过程中,温度发生变化导致热分解材料层3分解,光分解材料层2仍然能对腔面1进行保护,使保护层的保护效果更加稳定。

27.在解理后的腔面1上形成光分解材料层2,可以采用蒸镀的方式,将光分解材料蒸镀至解理后的腔面1上。

28.将光分解材料蒸镀至解理后的腔面1上时,芯片的衬底4温度可以为常温(25℃),也可以小于常温等任意适合的形式。

29.较佳地,在解理后的腔面1上形成光分解材料层2的步骤包括:在芯片的衬底4温度小于第二温度条件下,向解理后的腔面1蒸镀光分解材料。

30.需要说明的是,第二温度小于或等于常温(25℃)。本实施例中,第二温度可以为10℃、5℃、0℃、-5℃或-10℃等任意适合的温度。

31.芯片的衬底4温度小于第二温度条件下,向新鲜解理的腔面1蒸镀光分解材料,成膜速度较快,能够提高光分解材料层2制备效率,并且膜层间相对作用较弱,容易不稳定,以便于后续去除光分解材料层2。

32.本实施例中,光分解材料层2的厚度为8nm-16nm,例如8nm、9nm、10nm、11nm、12nm、13nm、14nm、15nm、16nm等任意适合的厚度。

33.其中,光分解材料可以为nh4i、agno3、浓hno3、hclo、卤化银或kmno4等任意适合的材料。

34.本实施例中,光分解材料为碘化铵(nh4i),碘化铵(nh4i)见光分解方式为nh4i

→

nh3↑

+n2↑

+i2。在后续去除光分解材料层2的过程中,利用光源照射光分解材料层2,并升温至i2能够升华的温度,i2升华后为气体,这样碘化铵(nh4i)见光分解后的产物均为气体,在后续去除光分解材料层2的过程中容易清除,并且,碘化铵(nh4i)加热也容易分解,在去除光分解材料层2的过程中可以通过加热的方式对光分解材料层2进一步去除,防止光分解材料层2残留。碘化铵(nh4i)遇可见光即可分解,在将芯片转移至蒸镀腔室的过程中,避免可见光对保护层照射即可,在去除光分解材料层2的过程中,利用可见光源照射光分解材料层2即可。

35.进一步地,在解理后的腔面1上形成热分解材料层3的步骤包括:向光分解材料层2远离腔面1的端面蒸镀热分解材料。

36.其中,热分解材料可以为(nh4)2s

x

或硫化铵等任意适合的材料。热分解材料层3的厚度可以为8nm-12nm,例如8nm、9nm、10nm、11nm或12nm等任意适合的厚度。

37.光分解材料层2的面积与腔面1面积相同,以覆盖腔面1。

38.热分解材料层3的面积可以小于或等于光分解材料层2的面积。热分解材料层3的面积等于光分解材料层2的面积时,热分解材料层3能够较好地覆盖光分解材料层2,以对光分解材料层2起到较好的保护作用。热分解材料层3的面积小于光分解材料层2的面积时,部分光分解材料层2未被热分解材料层3覆盖,在后续去除光分解材料层2和热分解材料层3的步骤中,在光源照射和升温的条件下,热分解材料层3逐渐分解,未被热分解材料层3覆盖的光分解材料层2在接收光源照射后也会分解,能够方便热分解材料层3和光分解材料层2的脱落。

39.蒸镀热分解材料时,可以采用单源蒸镀方法,也可以采用双源蒸镀方法。

40.本实施例中,蒸镀热分解材料步骤中采用双源蒸镀方法,一个蒸镀源蒸镀热分解材料,另一个蒸镀源蒸镀掺杂材料;掺杂材料为无机盐,掺杂材料蒸镀至光分解材料层2上形成层状膜结构或片状膜结构。

41.其中,掺杂材料可以为nacl或na2s 等无机盐。

42.由于掺杂材料的薄膜粘附性差,比较容易剥离,能够使热分解材料层3容易剥离,以便于后续去除热分解材料层3。

43.其中,在蒸镀光分解材料和热分解材料时,光分解材料和热分解材料的蒸发量可以根据蒸发时间进行控制,可以使用分子束流计或真空解理腔室真空度来检测和衡量蒸发量。

44.将形成热分解材料层3和光分解材料层2的芯片转移至蒸镀腔室的步骤中,可以将真空解理腔室和蒸镀腔室放置在一个避光空间内,且该避光空间的环境温度小于第一温度,将形成热分解材料层3和光分解材料层2的芯片在该避光空间内直接由真空解理腔室转移至蒸镀腔室。

45.本实施例中,在芯片所处空间温度小于第一温度且避光条件下,将形成热分解材料层3和光分解材料层2的芯片转移至蒸镀腔室的步骤包括:在环境温度小于第一温度条件下,将形成热分解材料层3和光分解材料层2的芯片

装入封闭容器中转移至蒸镀腔室;封闭容器内充有氮气或惰性气体,且封闭容器的壁面设有避光结构。

46.其中,避光结构可以为防紫外线照射的膜层,设置在封闭容器的内壁或外壁,以使容器内具备避光条件。此外,避光结构也可以为防可见光照射的膜层,避光结构可以根据光分解材料层2的敏感光源进行选择。

47.第一温度小于或等于热分解材料层3的分解温度。在环境温度小于第一温度条件下,将形成热分解材料层3和光分解材料层2的芯片装入封闭容器中转移,封闭容器内的温度也小于第一温度,能够防止热分解材料挥发、分解及潮解,还能够避免光分解材料被光源照射,防止光分解材料变形。

48.进一步地,去除热分解材料层3和光分解材料层2的步骤包括:光源照射热分解材料层3和光分解材料层2,升温至第三温度并保持第一时间段,去除热分解材料层3表面水汽;光源照射热分解材料层3和光分解材料层2,升温至第四温度并保持第二时间段,去除热分解材料层3;光源照射光分解材料层2,去除光分解材料层2和残余的热分解材料层3。

49.其中,第三温度小于第四温度,第四温度大于或等于热分解材料层3的分解温度。

50.如果不去除热分解材料层3表面水汽,在光分解材料层2分解后,热分解材料层3表面水汽会吸附到暴露的腔面1上,影响产品质量,所以需要设置升温至第三温度并保持第一时间段以去除热分解材料层3表面水汽的步骤,保证腔面1环境洁净。

51.在第三温度时,热分解材料未达到分解温度,仅能去除热分解材料层3表面水汽。需要说明的是,热分解材料层3的表面是存在水汽的,在热分解材料层3表面水汽去除后且温度达到第四温度时,热分解材料层3才开始分解。因此,在去除热分解材料层3的过程前,需要对热分解材料层3表面水汽进行去除,为后续热分解材料分解做准备,以促进热分解材料层3分解。

52.先升温至第三温度并保持第一时间段,将热分解材料层3表面水汽去除,再升温至第四温度,能够在去除热分解材料层3表面水汽过程中利用相对较低的加热温度,在去除热分解材料层3的过程中再利用相对较高的加热温度,避免全程使用相对较高的加热温度,起到节能的效果。

53.其中,光源照射可以采用紫外光照射,也可以采用日光灯照射,还可以采用可见光照射等方式。光源可根据光分解材料层2的敏感光源进行选择。

54.去除热分解材料层3和光分解材料层2分为不同的时间阶段,去除热分解材料层3是在第一时间段和第二时间段内进行的。

55.由于在去除热分解材料层3和光分解材料层2的步骤中,光源照射是持续进行的,在热分解材料层3去除前,光源照射能够促使底层的光分解材料变性,分子排列方式发生变化,此时光分解材料层2不会直接脱落,而是促进后续光分解材料层2的去除;在热分解材料层3去除后,光源直接照射光分解材料层2,随后对光分解材料层2进行去除,此时光分解材料层2会逐渐脱落。

56.上述步骤中,光源照射和加热同时进行,使得光分解材料层2和热分解材料层3的去除过程互相促进,便于最快时间内完全剥离,光分解材料层2和热分解材料层3动作更小

(利用光源照射和升温方式进行剥离,不需要使用腐蚀等会损伤腔面1的操作),不会造成腔面1损失,也不会为腔面1留下化学残余物。

57.进一步地,第三温度为115℃-125℃,第一时间段为5分钟-15分钟;第四温度为295℃-305℃,第二时间段为25分钟-35分钟。

58.其中,第三温度可以为115℃、118℃、120℃、123℃或125℃等任意适合的数值;第一时间段可以为5分钟、10分钟或15分钟等任意适合的数值;第四温度可以为295℃、298℃、300℃、303℃或305℃等任意适合的数值。

59.本实施例中,第三温度为120℃,第一时间段为10分钟;第四温度为300℃,第二时间段为30分钟。

60.进一步地,去除热分解材料层3和光分解材料层2的步骤还包括:热分解材料层3分解后产生的气体为第一气体;光分解材料层2分解后产生的气体为第二气体;监测蒸镀腔室内第一气体和第二气体含量,根据蒸镀腔室内第一气体和第二气体含量变化,判断热分解材料层3和光分解材料层2的分解程度。

61.通过监测第一气体和第二气体含量变化,判断热分解材料层3和光分解材料层2的分解程度。

62.具体地,采用残余气体监测装置时刻监测第一气体和第二气体含量。在去除热分解材料层3和光分解材料层2的过程中,第一气体和第二气体含量的变化大致趋势是:先升高,后降低,随后趋于极少量,最后保持恒定。可以根据第一气体和第二气体含量保持恒定的时间,来确定热分解材料是否分解完全。

63.其中,第一气体和第二气体可以为nh3等任意适合的气体。

64.进一步地,腔面镀膜方法还包括以下步骤:在蒸镀腔室内,向去除热分解材料层3和光分解材料层2的腔面1上形成镀膜。

65.具体地,在蒸镀腔室内,在腔面1上的热分解材料层3和光分解材料层2去除后,对腔面1进行干燥,然后在腔面1上蒸镀高反膜或增透膜。

66.实施例2本实施例提供的半导体激光器,如图2所示,半导体激光器采用实施例1提供的腔面镀膜方法制得。在真空解理腔室内,解理后新鲜的腔面1暴露时,在解理后的腔面1上依次形成光分解材料层2和热分解材料层3,光分解材料层2和热分解材料层3作为保护层保护腔面1,将芯片转移至蒸镀腔室的过程中,在芯片所处空间温度小于第一温度且避光条件下,光分解材料层2和热分解材料层3能够得到保护,以防止光分解材料层2和热分解材料层3分解,将芯片转运至蒸镀腔室后,去除光分解材料层2和热分解材料层3,最后在腔面1上直接进行镀膜。保护层在新鲜的腔面1暴露时对腔面1进行保护,直至芯片转运至蒸镀腔室后,去除保护层后对腔面1进行镀膜,既能够达到腔面1保护的目的,又不会改变膜层结构,消除保护层在镀膜中的影响,能够使芯片保持原有性能。

67.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术

方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1