一种三维大孔氧还原催化剂及其制备方法、应用

本技术涉及一种三维大孔氧还原催化剂及其制备方法、应用,属于新能源催化剂。

背景技术:

1、由于贵金属催化剂成本较高,从降低生产成本和稀贵金属资源储量角度考虑,开发非贵金属基氧还原反应催化剂是实现金属空气电池和质子交换膜燃料电池大规模应用重要途径之一。在酸/碱条件下金属-氮-碳结构都具有优异的orr催化活性。如何更加合理地在碳载体表面负载金属-氮活性位点同时提升氧气在载体表面的传质速率是此领域的研究重点方向。

2、金属有机框架化合物具有高孔隙率和比表面积大的优点,在催化、储能、分离分析等领域具有很大的应用前景。在zif-8合成过程中掺杂少量的金属元素能够形成分散性良好的金属-氮配位结构。zif-8基材料仅存在微孔结构,氧气无法在高电解质浓度的电池催化电极内部快速传输质,通常只有催化剂表面的活性位能够参与催化反应过程,其内部深埋的活性中心难以参与氧还原催化反应,导致催化活性位利用率低。

技术实现思路

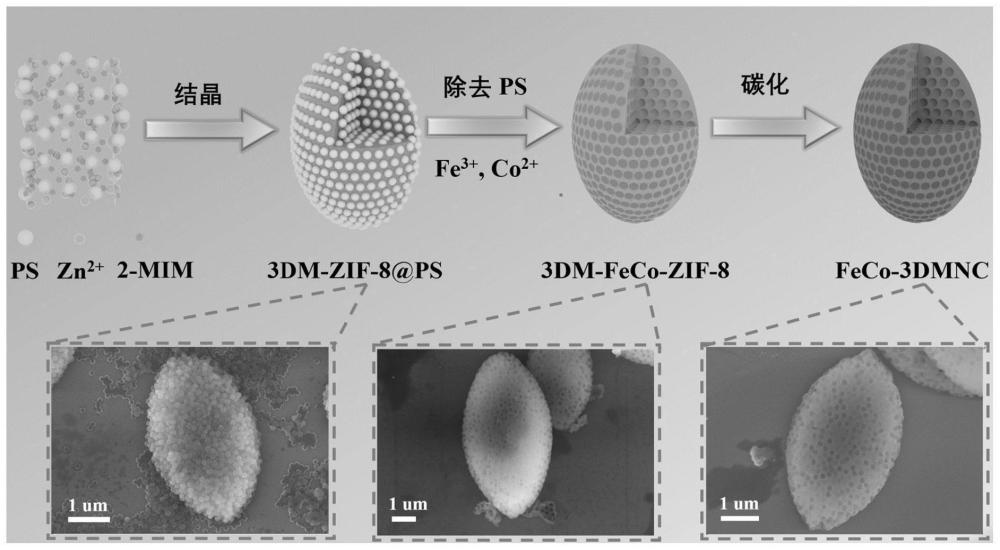

1、为了提高催化活性位利用效率,本技术在金属有机框架化合物(zif-8)中构建三维多孔结构,提高催化剂活性位点利用效率,增强反应底物和催化产物在电极界面上的传质速率。

2、根据本技术的一个方面,提供了一种三维大孔氧化还原催化剂,包括多孔碳材料和活性组分,所述活性组分负载于所述多孔碳材料上,其中,所述活性组分包括活性元素,所述活性元素包括铁、钴,其中铁和钴均以原子级分散,所述催化剂的微观形貌为多孔的鹅卵石状结构。本技术所述的催化剂含有铁、钴、氮、碳等元素。

3、可选地,在所述催化剂中,所述铁的质量分数0.1%~5%,所述铁的质量以铁元素质量计。

4、可选地,在所述催化剂中,所述铁的质量分数为1%~2%,所述铁的质量以铁元素质量计。

5、可选地,在所述催化剂中,所述钴的质量分数0.1%~5%,所述钴的质量以钴元素的质量计。

6、可选地,在所述催化剂中,所述钴的质量分数为0.5%~1.5%,所述钴的质量以钴元素质量计。

7、可选地,所述催化剂的粒径尺寸为2.0~3.0μm。

8、可选地,所述多孔碳材料包括氮元素和碳元素。

9、根据本技术的另一方面,提供了一种三维大孔氧化还原催化剂的制备方法,包括如下步骤:

10、(a)将含有苯乙烯、引发剂、稳定剂的混合液聚合反应得到聚苯乙烯球乳液;

11、(b)将步骤(a)制得的聚苯乙烯球乳液、锌盐、二甲基咪唑的混合,反应,离心后得到负载聚苯乙烯球的金属有机框架化合物,再通过洗涤溶剂洗涤,干燥,得到前驱体粉末;

12、(c)将步骤(b)制得的前驱体粉末加入含有铁盐和钴盐的有机溶液中,浸渍,煅烧得到所述催化剂。

13、可选地,所述引发剂选自过硫酸钾、过硫酸钠、过硫酸铵中的至少一种。

14、可选地,所述稳定剂选自聚乙烯吡咯烷酮、聚丙烯酸、非离子纤维素中的至少一种。

15、可选地,所述有机溶剂选自甲醇、乙醇、环己烷中的至少一种。

16、可选地,所述洗涤溶剂选自二甲基甲酰胺、四氢呋喃中的至少一种。

17、可选地,所述锌盐选自硝酸锌、乙酸锌中的一种。

18、可选地,所述铁盐为可溶性铁盐。

19、可选地,所述铁盐选自硝酸铁、氯化铁、硫酸铁、乙酰丙酮铁中的至少一种。

20、可选地,所述铁盐为硝酸铁。

21、可选地,所述钴盐为可溶性钴盐。

22、可选地,所述钴盐选自硝酸钴、氯化钴、硫酸钴、乙酰丙酮钴中的至少一种。

23、可选地,所述钴盐为硝酸钴。

24、可选地,步骤(c)中,所述前驱体粉末的质量与有机溶液的体积比为1g:(150~350)ml。

25、可选地,步骤(c)中,所述前驱体粉末的质量与有机溶液的体积比选自1g:150ml、1g:250ml、1g:350ml中的任意比值或两比值之间的任意值。

26、可选地,所述有机溶液中,铁和钴的总浓度为0.1~5mg/ml,所述铁和钴以自身元素质量计。

27、可选地,所述有机溶液中,铁和钴的总浓度选自0.1mg/ml、1mg/ml、3mg/ml、4mg/ml、5mg/ml中的任意值或两值之间的范围值。

28、可选地,在所述有机溶液中,铁盐与钴盐的摩尔比为1:(1~3),其中以铁元素和钴元素的摩尔量计。

29、可选地,在所述有机溶液中,铁盐与钴盐的摩尔比选自1:1、1:2、1:3中的任意比值或两比值之间的范围值。

30、可选地,步骤(a)中,所述苯乙烯的体积、引发剂的质量、稳定剂的质量比为1ml:(10~20)mg:(20~40)mg。

31、可选地,步骤(a)中,所述苯乙烯的体积、引发剂的质量、稳定剂的体积比选自1ml:10mg:20mg、1ml:12mg:34mg、1ml:15mg:37mg、1ml:20mg:40mg中的任意比值或两值之间的范围值。

32、可选地,所述聚苯乙烯球乳液的浓度为0.1~0.3g/ml。

33、可选地,所述聚苯乙烯球乳液的浓度选自0.1g/ml、0.2g/ml、0.3g/ml中的任意值或两值之间的范围值。

34、可选地,在步骤(b)中,所述聚苯乙烯球乳液的体积与锌盐的质量比为1ml:(100~200)mg。

35、可选地,在步骤(b)中,所述聚苯乙烯球乳液的体积与锌盐的质量比选自1ml:100mg、1ml:125mg、1ml:150mg、1ml:175mg、1ml:200mg中的任意值或两值之间的范围值。

36、可选地,在步骤(b)中,所述聚苯乙烯球乳液的体积与二甲基咪唑的质量比为1ml:(100~300)mg。

37、可选地,在步骤(b)中,所述聚苯乙烯球乳液的体积与二甲基咪唑的体积比为1ml:100mg、1ml:150mg、1ml:200mg、1ml:250mg、1ml:300mg中的任意比值或两比值之间的范围值。

38、可选地,步骤(a)中,所述聚合反应的条件为:反应温度为90~100℃,反应时间为20~30h。

39、可选地,步骤(a)中,所述聚合反应的反应温度选自90℃、92℃、95℃、100℃中的任意值或两值之间的范围值。

40、可选地,步骤(a)中,所述聚合反应的反应时间选自20h、24h、25h、30h中的任意值或两值之间的范围值。

41、可选地,步骤(b)中,所述反应的温度为20~30℃,所述反应的时间为1~3h。

42、可选地,步骤(b)中,所述反应的温度选自20℃、25℃、30℃中的任意值或两值之间的范围值。

43、可选地,步骤(b)中,所述反应的时间选自1h、2h、3h中的任意值或两值之间的范围值。

44、可选地,步骤(b)中,所述干燥的温度为60~80℃,干燥的时间为5~10h。

45、可选地,步骤(b)中,所述干燥的温度选自60℃、70℃、80℃中的任意值或两值之间的范围值。

46、可选地,步骤(b)中,所述干燥的时间选自5h、7h、10h中的任意值或两值之间的范围值。

47、可选地,步骤(c)中,所述煅烧的条件为:在氩气气氛下,升温速率为1℃/min~5℃/min,煅烧温度为700~1000℃,煅烧时间为90~160min。

48、可选地,所述煅烧的升温速率选自1℃/min、2℃/min、3℃/min、4℃/min、5℃/min中任意值或两值之间的范围值。

49、可选地,所述煅烧温度选自700℃、800℃、900℃、1000℃中的任意值或两值之间的范围值。

50、可选地,所述煅烧时间选自90min、120min、160min中的任意值或两值之间的范围值。

51、可选地,步骤(c)中,所述浸渍的温度为20~30℃,浸渍的时间为20~40h。

52、可选地,步骤(c)中,所述浸渍的温度选自20℃、25℃、30℃中的任意值或两值之间的范围值。

53、可选的,步骤(c)中,所述浸渍的时间选自20h、30h、40h中的任意值或两值之间的范围值。

54、根据本技术的又一个方面,提供了一种阴极催化剂,包括上述催化剂或根据上述制备方法制得的催化剂,提升了电池的性能。

55、可选地,所述阴极催化剂在电化学能量储存和转换中的应用。

56、本技术能产生的有益效果包括:

57、1)本技术所提供的三维大孔氧化还原催化剂,表现出优异的氧还原性能,在0.1mol/l氢氧化钾溶液中的氧还原半波电势为0.901v,在0.5mol/l硫酸溶液中的氧还原斑驳电势为0.806v。相较于贵金属催化剂来说,该氧还原催化剂为非贵金属氧还原催化剂,在降低成本的同时,也表现出不弱于贵金属催化剂的催化性能。

58、2)本技术所提供的制备方法,催化剂的制作成本低,工艺简单,产量高。

- 还没有人留言评论。精彩留言会获得点赞!