一种硅衬底GaN基LED外延片及其制备方法与流程

一种硅衬底gan基led外延片及其制备方法

技术领域

1.本发明涉及led外延片设计技术领域,特别涉及一种硅衬底gan基led外延片及其制备方法。

背景技术:

2.led为发光二极管的简称,是一种常用的发光器件,通过电子与空穴复合释放能量发光,在照明领域应用广泛。氮化镓(gan)半导体材料具有直接宽带隙、电子饱和漂移速度快,热导率高等优异特性,当前氮化镓基led在固态照明、紫外线杀菌消毒、新型显示领域等方面具有重要应用价值。

3.目前gan基蓝绿紫光led常采用异质外延的方法生长在蓝宝石、碳化硅、硅衬底上。蓝宝石衬底由于散热系数小,对器件的散热和可靠性造成较大的影响,因此并不适合制作高温、高频大功率器件。碳化硅衬底则价格昂贵,大大增加了gan基光电子器件的制作成本。相比之下,硅衬底作为目前最成熟的半导体材料,具有晶圆尺寸大(》12英寸)、衬底材料便宜、散热系数较大、衬底易剥离、易切割等显著优势,且可利用ic行业折旧的设备工艺线,大幅降低gan器件的制造成本。然而硅衬底与gan之间存在17%的大晶格失配导致具有很高的缺陷密度,严重影响gan基led的质量和器件性能,并且金属ga直接与硅衬底接触时会有化学回融刻蚀反应。为了解决该问题,目前业界常用的方法是使用mocvd设备在硅衬底和n型gan之间生长多层不同温度的aln层和多层不同al组分的algan缓冲层和多层不同压力的二维gan恢复层作为过渡层。

4.但是在mocvd设备中制备aln层和algan层时由于al-n键能较大(2.8ev)导致al原子的表面迁移率较低,抑制了外延层的侧向成长,因此al吸附原子很难迁移到台阶和扭折等低能量处形核,这造成了aln生长过程中容易形成高密度的晶界和位错的缺陷。并且由于aln和algan层生长所用的反应源tmal和nh3之间反应活化能低,因此在 mocvd设备中的反应腔中存在强烈的寄生预反应现象,导致aln和algan材料层的al组分并入效率大幅度下降,并且寄生预反应造成反应表面生成类似aln的中间体,并作为新的成核中心进行岛状生长,导致表面粗糙和缺陷增加,晶体质量大幅度下降。外延片批量生产中,不仅仅要求能够生长出高质量的硅基led外延片, 同时要保证其重复性和稳定性。在mocvd设备中生长aln和algan层对工艺控制要求极为苛刻,mocvd设备反应腔中压力、生长温度、v/ⅲ(五三比)的变化都会导致外延片缺陷密度的急剧增加,并且不同的的mocvd设备调整方式和幅度存在差异,同一个mocvd设备在随着保养周期的推移mocvd设备中反应腔的温场以及流场也会急剧恶劣,所以需要研发出另外一种扩大硅衬底氮化镓基led外延工艺窗口的技术。

5.综上,现有技术中,在硅衬底上生长多层不同温度的aln层和多层不同al组分的algan缓冲层,容易使外延片表面粗糙和缺陷增加,从而导致晶体质量大幅度下降。

技术实现要素:

6.基于此,本发明的目的是提供一种硅衬底gan基led外延片及其制备方法,其目的

在于解决现有技术中,在硅衬底上生长多层不同温度的aln层和多层不同al组分的algan缓冲层,容易使外延片表面粗糙和缺陷增加的问题。

7.第一方面,本发明实施例提供以下技术方案,一种硅衬底gan基led外延片,包括;硅衬底;依次层叠在所述硅衬底上的氮化铝钪薄膜溅射层、第一半导体层、多量子阱发光层、第二半导体层;所述氮化铝钪薄膜溅射层包括n层氮化铝钪薄膜,任意两层所述氮化铝钪薄膜中的钪元素组分值不同、且铝元素组分值不同;其中,沿所述硅衬底至所述第一半导体层的方向,n层所述氮化铝钪薄膜中的钪元素组分值递增,且n层所述氮化铝钪薄膜的厚度相同或厚度逐渐增大。

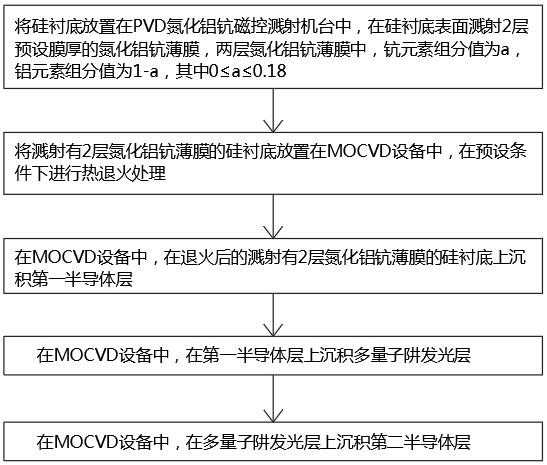

8.第二方面,本发明实施例还提供以下技术方案,一种硅衬底gan基led外延片的制备方法,包括以下步骤;提供一硅衬底;将所述硅衬底置于pvd氮化铝钪磁控溅射机台中,在所述硅衬底上溅射生成n层预设膜厚的氮化铝钪薄膜、且任意两层所述氮化铝钪薄膜中的钪元素与铝元素的组分值不同,将溅射有n层所述氮化铝钪薄膜的所述硅衬底置于mocvd设备中,在预设条件下进行热退火处理;在退火后的所述氮化铝钪薄膜溅射层上沉积第一半导体层;在所述第一半导体层上沉积多量子阱发光层;在所述多量子阱发光层上沉积第二半导体层。

9.与现有技术相比,本发明的有益效果是:通过在硅衬底上溅射生成氮化铝钪薄膜溅射层,然后在氮化铝钪薄膜溅射层上生长与之晶格匹配的n型gan电流扩展层,由于氮化铝钪薄膜溅射层与gan面内晶格常数匹配和无应变,因此使得外延片位错密度大幅度改善,避免了外延片表面出现缺陷等质量问题。

10.进一步的,任一所述氮化铝钪薄膜中的所述钪元素组分值为a,所述铝元素组分值为1-a,a的取值范围为:0≤a≤0.18。

11.进一步的,n层不同组分的所述氮化铝钪薄膜中,n的取值范围为:2≤n≤6。

12.进一步的,所述多量子阱发光层包括m个周期性排布的ingan阱层和gan垒层,其中5≤m≤12。

13.进一步的,所述第一半导体层具体为n型gan电流扩展层,所述第二半导体层包括依次层叠在所述多量子阱发光层上的p型电子阻挡层、p型gan电流扩展层以及p型欧姆接触层。

14.进一步的,在沉积所述第一半导体层时反应腔的温度为1100℃-1200℃,反应腔的压力控制在150-250 torr,承载所述硅衬底的石墨基座转速为400-800r/min。

15.进一步的,在所述mocvd设备中,将溅射的n层的所述氮化铝钪薄膜进行热退火处理,退火时间为5-20min,退火的温度范围为1200℃-1350℃恒定温度内退火或在温度范围为1200℃-1350℃3-6个周期循环退火,在退火时所述mocvd设备中反应腔的压力为50-80torr。

16.进一步的,在所述硅衬底置于pvd氮化铝钪磁控溅射机台中时,所述硅衬底的温度升高至500℃-650℃,通过调控氩气与氮气流量比在所述硅衬底上发生固相反应,从而形成n层预设膜厚的氮化铝钪薄膜,任意两层所述氮化铝钪薄膜中的钪元素组分值不同、且铝元素组分值不同,或者通过不同钪含量的铝钪合金靶材在所述硅衬底上发生固相反应形成n层预设膜厚的氮化铝钪薄膜,且任意两层所述氮化铝钪薄膜中的钪元素组分值不同、且铝元素组分值不同。

17.进一步的,所述氩气与所述氮气的气体流量比为4/6,溅射功率为3000w,溅射气压为0.5-0.8pa,所述靶材距所述硅衬底为5-10cm。

附图说明

18.图1为本发明中硅衬底gan基led外延片的结构示意图;图2为本发明中硅衬底gan基led外延片的制备方法流程图;主要元件符号说明:硅衬底10氮化铝钪薄膜溅射层20氮化铝钪薄膜21第一半导体层30多量子阱发光层40p型电子阻挡层50p型gan电流扩展层60p型欧姆接触层70第二半导体层400

ꢀꢀ

如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

19.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的若干实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

20.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.实施例一请参阅图1,所示为本发明第一实施例提供了一种硅衬底gan基led外延片,包括;硅衬底10,以及依次层叠在所述硅衬底10上的氮化铝钪薄膜溅射层20、第一半导体层30、多量子阱发光层40、第二半导体层400;所述氮化铝钪薄膜溅射层20包括2层氮化铝钪薄膜21,2层所述氮化铝钪薄膜21中的钪元素组分值不同、且铝元素组分值不同,所述氮化铝钪薄膜中的所述钪元素组分值为a,所述铝元素组分值为1-a,a的取值范围为:0≤a≤0.18;

其中,第一半导体层30具体为n型gan电流扩展层,第二半导体层400具体包括依次层叠在所述多量子阱发光层40上的p型电子阻挡层50、p型gan电流扩展层60以及p型欧姆接触层70。

23.可以理解的是,氮化铝钪薄膜21中钪元素组分值为0.18时,此时氮化铝钪薄膜21的晶格常数为3.189,与gan的晶格常数相同,后续在氮化铝钪薄膜21上生长n型gan电流扩展层,其界面处晶格匹配,消除了界面应力,使得n型gan电流扩展层位错密度大幅度降低,缺陷大幅度改善,晶体质量得到显著提升。钪元素的组分值大于0.18时,氮化铝钪薄膜21上生长n型gan电流扩展层,其界面处晶格不匹配,由于钪含量继续增加会带来晶体结构畸变。

24.其中,沿所述硅衬底10至所述n型gan电流扩展层的方向,所述氮化铝钪薄膜21中的钪元素组分值递增,且2层所述氮化铝钪薄膜21的厚度相同或厚度逐渐增大;可以理解的是,氮化铝钪薄膜21采用步进式厚度增加的形式生长,能够大幅度的降低了氮化铝钪薄膜21晶界和位错缺陷,氮化铝钪薄膜21晶体质量明显提升。氮化铝钪薄膜21作为硅衬底10和n型gan电流扩展层之间的过渡层,其作用是过滤缺陷的,厚度越厚,后续在此基础上生长的光电半导体器件的gan半导体层的缺陷才越少,晶体质量越好。但是厚度过厚会不利于外延量产,过厚会导致生长时间增长,以及芯片制程中的刻蚀时间也增长。

25.在本实施例中,所述氮化铝钪薄膜溅射层20的厚度为500nm。

26.可以理解的是,2层氮化铝钪薄膜21的总厚度为500nm,而氮化铝钪薄膜21是作为硅衬底10和n型gan电流扩展层之间的过渡层,其作用是过滤缺陷的,后续在此基础上生长的光电半导体器件的gan半导体层的缺陷才越少,晶体质量越好。

27.通过在硅衬底10溅射生成氮化铝钪薄膜溅射层20,氮化铝钪薄膜溅射层20的厚度具体为500nm,而氮化铝钪薄膜溅射层20包括2层不同组分的氮化铝钪薄膜21,2层氮化铝钪薄膜21也是以依次层叠的方式溅射生长在硅衬底10上,越靠近n型gan电流扩展层的氮化铝钪薄膜21中的钪元素组分值越大,第一层氮化铝钪薄膜21中钪元素组分值为0,此中铝元素的组分值为1,第二氮化铝钪薄膜21中钪元素组分值为0.18,铝元素组分值为0.82,也就是沉积有n型gan电流扩展层的一层氮化铝钪薄膜21中的钪元素组分值为0.18,此时氮化铝钪薄膜21具有与gan相同的晶格常数,由于氮化铝钪薄膜21和gan面内晶格常数匹配和无应变,因此使得外延片位错密度大幅度改善,从而使得制备出来的外延片的表面平滑、缺陷度低。

28.其中氮化铝钪薄膜21为2层时,可以大幅度节省氮化铝钪的镀膜时间,更高效的生长出n型gan电流扩展层,进而将目前业界硅衬底gan基led单炉外延片量产时间从6-7小时降低到2.5-3小时,大幅度提升了产能。

29.在本实施例中,所述多量子阱发光层40包括m个周期性排布的ingan阱层和gan垒层,其中5≤m≤12。

30.可以理解的是,第一点,设计多量子阱发光层40用来局限电子和空穴在多量子阱发光层40复合发光,多量子阱发光层40周期个数越多,电子和空穴越容易被俘获。但是ingan结晶质量比gan差,因为inn的平衡蒸汽压是所有

ⅲ‑ⅵ

里面最高,为保证n的平衡蒸汽压,需要较高的温度裂解nh3,但是因为in-n键较弱,容易断裂,有时会导致in原子从生长表面解吸附或形成in金属滴。ingan特别是高in的体系,非常容易发生相分离,导致in原子分布不均匀,影响led性能。所以ingan阱层和gan垒层在5-12个周期最好,需要底层晶体质量

作为支撑,推算v-pits最佳的开口大小。第二点,硅衬底gan基led外延比蓝宝石基led外延的位错密度会更高些,因为硅衬底10和gan的晶格失配和热失配都比蓝宝石和gan的要大,因此ingan阱层和gan垒层在5-12个周期是最为稳妥的设计,量子阱个数少,位错也少,而且最少5个周期也不影响电子和空穴对的复合。

31.实施例二本发明第二实施例提供了一种硅衬底gan基led外延片,实施例二提供的硅衬底gan基led外延片与实施例一相同,但区别如下:所述氮化铝钪薄膜溅射层20包括4层氮化铝钪薄膜21。

32.氮化铝钪薄膜溅射层20的厚度为1250nm,也就是4层氮化铝钪薄膜21的总厚度为1250nm,第一层氮化铝钪薄膜21,也就是直接生长在硅衬底10上的氮化铝钪薄膜21,其钪元素组分值为0,铝元素的组分值则为1,第二层氮化铝钪薄膜21,其钪元素组分值为0.08,铝元素的组分值则为0.92,第三层氮化铝钪薄膜21,其钪元素组分值为0.12,铝元素的组分值则为0.88,第四层氮化铝钪薄膜21,其钪元素组分值为0.18,也就是沉积有n型gan电流扩展层的一层氮化铝钪薄膜21中的钪元素组分值为0.18,此中铝元素的组分值则为0.82。

33.可以理解的是,氮化铝钪薄膜21采用步进式厚度增加的形式生长,大幅度的降低了氮化铝钪薄膜21晶界和位错缺陷,氮化铝钪薄膜21晶体质量明显提升。4层的氮化铝钪薄膜21相对于2层氮化铝钪薄膜21进一步降低了氮化铝钪薄膜21晶界和位错缺陷,使得后续生长出和n型gan电流扩展层的晶体质量得到了提升,在保证外延片高质量的同时将目前业界硅衬底gan基led单炉外延片量产时间从6-7小时降低到3-3.5小时,大幅度提升了产能。

34.实施例三本发明第三实施例提供了一种硅衬底gan基led外延片,实施例三提供的硅衬底gan基led外延片与实施例一相同,但区别如下:所述氮化铝钪薄膜溅射层20包括6层不同组分的氮化铝钪薄膜21。

35.氮化铝钪薄膜溅射层20的厚度为2000nm,也就是6层氮化铝钪薄膜21的总厚度为2000nm,也就是说,氮化铝钪薄膜溅射层20中包括了6层氮化铝钪薄膜21,第一层氮化铝钪薄膜21,也就是直接生长在硅衬底10上的氮化铝钪薄膜21,其中钪元素组分值为0,则铝元素的组分值为1,如此第一层就是氮化铝薄膜,第二层氮化铝钪薄膜21,其中钪元素组分值为0.04,则此中的铝元素的组分值为0.96,第三层氮化铝钪薄膜21,其中钪元素组分值为0.08,则此中铝元素的组分值为0.92,第四层氮化铝钪薄膜21,其中钪元素组分值为0.12,则此中铝元素的组分值为0.88,第五次氮化铝钪薄膜21,其中钪元素组分为0.16,则此中铝元素的组分值为0.84,第六次氮化铝钪薄膜21,其中钪元组分值为0.18,则此中铝元素的组分值为0.82。

36.可以理解的是,氮化铝钪薄膜21采用步进式厚度增加的形式生长,大幅度的降低了氮化铝钪薄膜21晶界和位错缺陷,氮化铝钪薄膜21晶体质量明显提升。6层的氮化铝钪薄膜21相对于4层氮化铝钪薄膜21更进一步降低了氮化铝钪薄膜21晶界和位错缺陷,使得后续生长出和n型gan电流扩展层的晶体质量大幅度提升,进而提升了外延片的内量子效率,最终使其发光效率更高,可供货小电流密度的高光效产品,提高了产品的毛利。

37.实施例四如图2所示,本发明第四实施例提供了一种硅衬底gan基led外延片的制备方法,包

括以下步骤;提供一种硅衬底10;将所述硅衬底10置于pvd氮化铝钪磁控溅射机台中,在所述硅衬底10上溅射生成2层预设膜厚的氮化铝钪薄膜21、且2层氮化铝钪薄膜21中的钪元素与铝元素的组分值不同;具体的,将硅衬底10置于pvd氮化铝钪磁控溅射机台中,将硅衬底10的温度升高至500℃,然后通入工作气体氩气和反应气体氮气,利用磁控溅射产生的离子体将所述氩气中的氩原子离化为氩离子,氩离子在电场的作用下被加速并轰击靶材,然后得到动能的铝、钪粒子会逸出靶材表面并沉积到硅衬底10上,同时在这一过程中金属粒子与活化的氮气反应,通过调控氩气与氮气流量比在硅衬底10上发生固相反应,从而形成2层预设膜厚的氮化铝钪薄膜21,2层所述氮化铝钪薄膜21中的钪元素组分值不同、且铝元素组分值不同,亦可以通过不同钪含量的铝钪合金靶材在所述硅衬底10上发生固相反应形成预设膜厚的氮化铝钪薄膜21,2层所述氮化铝钪薄膜21中的钪元素组分值不同、且铝元素组分值不同。

38.其中,磁控溅射采用直流电,功率为1000w。

39.其中,氩气与氮气的气体流量比为4/6,溅射功率为3000w,溅射气压为0.5-0.8pa,硅衬底10与靶材的距离为5cm。

40.将溅射有2层所述氮化铝钪薄膜的所述硅衬底置于mocvd设备中,在预设条件下进行热退火处理;具体的,将溅射有2层的氮化铝钪薄膜21的硅衬底10置于mocvd设备中进行温度范围在1200℃-1350℃恒定温度或1200℃-1350℃高低温3-6个周期循环热退火处理,热退火处理时的腔体压力为50-80torr,腔体气氛为氮气和氢气混合气,热退火的温度高低温差值小于150℃,热退火总时间为5-20min。

41.优选的,mocvd设备中的温度控制在1200℃,或者可以将mocvd设备中的最低温度控制在1200℃,最高温度控制在1350℃,然后在这个1200℃和1350℃这两个温度进行循环,循环周期具体为3-6个周期,退火时的腔体压力为50torr,退火总时间为5min。

42.对氮化铝钪薄膜21做高温热退火处理,大幅度降低了膜内位错的运动和湮灭。

43.在退火后的所述氮化铝钪薄膜溅射层20上沉积第一半导体层30;其中,第一半导体层30具体为n型gan电流扩展层。

44.具体的,在退火后的2层的氮化铝钪薄膜21的一侧沉积n型gan电流扩展层,将mocvd设备中反应腔温度降低至1100℃,压力控制在150-250torr,石墨基座转速控制在400-800r/min,通入流量为30-80slm的nh3作为氮源,通入流量为200-500sccm的tmga作为镓源,通入流量为100-300sccm的sih4作为n型掺杂剂,同时si的掺杂浓度为4.5

×e19 atoms/cm3,使得生长出掺si的n型gan层,并控制所沉积的n型gan层厚度为2um。其中该层是作为提供电子的主要外延层,所以会在生长的gan时通入sih4提供si元素,其中si为四价元素,而gan中ga为三价元素,此时si原子替换ga原子时会提供电子,从而形成提供电子的n型gan电流扩展层。

45.优选的,将mocvd设备中的压力具体为150torr,石墨基座的转速为400r/min,通入流量具体为30slm的nh3,通入流量具体为200scmm的tmga,通入流量具体为100sccm的sih4。

46.氮化铝钪薄膜溅射层20和非掺杂的gan层,由于生长n型gan电流扩展层的氮化铝钪薄膜21中的钪元素的组分值为0.18,因此氮化铝钪薄膜21和n型gan电流扩展层可实现面

内晶格常数匹配和无应变材料生长,从而进一步降低硅衬底10与gan之间存在17%的大晶格失配导致的高的缺陷密度,减小位错散射和漏电通道。

47.在所述n型gan电流扩展层上沉积多量子阱发光层40;具体的,在n型gan电流扩展层上沉积m个周期性的ingan/gan多量子阱发光层40,在mocvd设备中,通入三乙基镓作为ga源,生长gan垒层,随后通入三甲基铟作为in源,三乙基镓作为ga源,在gan垒层生长incga

1-c

n阱层,其中c=0.05-0.30,以此为量子阱层的一个单位周期,整个多量子阱层由m个周期构成,其中m的取值范围为:5≤m≤12。

48.优选的,incga

1-c

n阱层,其中c的取值具体为0.05,多量子阱发光层40包括m个周期性生长的ingan和gan组成,其中周期数具体为5个周期。

49.在所述多量子阱发光层40上沉积第二半导体层400;其中第二半导体层400包括依次层叠在所述多量子阱发光层40上的p型电子阻挡层50、p型gan电流扩展层60以及p型欧姆接触层70。

50.也就是,在所述多量子阱发光层40上沉积p型电子阻挡层50;具体的,在多量子阱发光层40上沉积p型algan电子阻挡层,在mocvd设备中,在最后一个量子垒层上,通入三甲基铝作为al源,二茂镁作为mg源,通入三甲基镓作为ga源,生长温度变温到900℃-960℃生长p型aldga

1-d

n电子阻挡层,其中d=0.05-0.5, 其中mg的掺杂浓度为1.8

×e19

atoms/cm3。

51.优选的,生长温度具体为900℃,其中p型aldga

1-d

n电子阻挡层,d的取值具体为0.05。

52.在所述p型电子阻挡层50上沉积p型gan电流扩展层60;将mocvd设备中反应腔的温度控制为970℃,压力控制在150-250torr,承载硅衬底10的石墨盘转速控制在180-1200r/min,通入流量为40-90slm的nh3,作为氮源,流量为6000-1100sccm的tega作为ga源,通入二茂镁作为p型掺杂剂,其中mg的掺杂浓度为1.7

×e19 atoms/cm3,使得生长出掺mg的gan层,并控制沉积掺mg的gan层厚度为4nm。

53.在所述p型gan电流扩展层60上沉积p型欧姆接触层70;将mocvd设备中反应腔的温度控制降低为880℃,压力控制在150-250torr,承载硅衬底10的石墨转盘转速控制在1000-1400r/min,通入流量30-80slm的nh3作为氮源,流量为200-400 sccm的tega作为ga源,通入二茂镁作为掺杂剂,其中mg的掺杂浓度为5.5

×e20 atoms/cm3,使得生长出重掺mg的gan层,并控制所沉积的重掺mg的gan层厚度为5nm。

54.优选的,mocvd设备中反应腔的压力具体为150torr,石墨转盘的转速为1000r/min,通入流量具体为30slm的nh3,通入流量具体为200sccm的tega。

55.实施例五本发明实施例提供了一种硅衬底gan基led外延片的制备方法,实施例五提供了硅衬底gan基led外延片的制备方法步骤与实施例四相同,区别如下:置于pvd氮化铝钪磁控溅射机台中的硅衬底10的温度控制在550℃,溅射生成的氮化铝钪薄膜21有4层,4层氮化铝钪薄膜21组成氮化铝钪薄膜溅射层20,氮化铝钪薄膜溅射层20的厚度为1250nm,磁控溅射采用的直流电功率具体为3000w,溅射气压为0.7pa,硅衬底10与靶材的距离为7cm,如此设置,其中溅射生长最后一层的氮化铝钪薄膜21中钪元素的组分值为0.18。4层氮化铝钪薄膜21能够减少氮化铝钪薄膜溅射层20的生长时间,且最后一层的氮化铝钪薄膜21中的钪元素的

组分值为0.18时,使得氮化铝钪薄膜21与gan的晶格常数相同,后续在氮化铝钪薄膜21上生长n型gan电流扩展层,其界面处晶格匹配,消除了界面应力,使得n型gan电流扩展层位错密度大幅度降低,缺陷大幅度改善,晶体质量得到显著提升。

56.实施例六本发明实施例提供了一种硅衬底gan基led外延片的制备方法,实施例六提供了硅衬底gan基led外延片的制备方法步骤与实施例四相同,区别如下:置于pvd氮化铝钪磁控溅射机台中的硅衬底10的温度控制在600℃,溅射生成的氮化铝钪薄膜21有6层,6层氮化铝钪薄膜21组成氮化铝钪薄膜溅射层20,氮化铝钪薄膜溅射层20的厚度为2000nm,磁控溅射采用的直流电功率具体为5000w,溅射气压为0.8pa,硅衬底10与靶材的距离为10cm,在如此条件下,使得硅衬底10上能够更好的生长氮化铝钪薄膜溅射层20。

57.将上述实施例一、实施例二、实施例三、实施例四、实施例五和实施例六各制备100片外延片,用原子力显微镜(afm)测量每片外延片中心位置的位错密度以及其对应单炉外延片生产时间和供货产品芯片尺寸,结果如表1所示,表1综上,本发明上述实施例当中的硅衬底gan基led外延片及其制备方法,将硅衬底10置于pvd磁控溅射机中,在硅衬底10上溅射生成氮化铝钪薄膜溅射层20,氮化铝钪薄膜溅射层20由多层的氮化铝钪薄膜21组成,然后在mocvd设备中沉积第一半导体层30,也就是n型gan电流扩展层,其中沉积有n型gan电流扩展层的氮化铝钪薄膜21中钪元素的组分值为0.18,使得氮化铝钪薄膜溅射层20与n型gan电流扩展层其面内晶格常数匹配和无应变,所以使得硅衬底gan基led外延片位错密度大幅度改善,并提高了生长硅衬底gan基led外延片的工艺稳定性,避免因不同mocvd设备间的硬件偏差和保养周期偏差以及工艺工程师调剂手法偏差出现工艺差异,减少调试工作,增加了生产稳定性,便于生产管理。

58.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特

点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

59.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1