一种基于同轴碳纤维的锂离子电池隔膜及其制备方法与流程

1.本发明涉及电池隔膜技术领域,具体是一种基于同轴碳纤维的锂离子电池隔膜及其制备方法。

背景技术:

2.锂电池是一种新型的二次电池,因其具有能量密度高、循环寿命长等特点,被大量应用在便携式电子装置、储能和动力汽车等领域中,现在正被越来越多的应用到新能源车中。隔膜是锂电池的重要组成部分,能有效防止电池正、负极接触造成短路,对电池安全具有重要影响。

3.目前使用最为广泛的锂电池隔膜是聚烯烃隔膜,但是,现有市场上的聚烯烃隔膜也存在以下问题:具有低离子电导率,使电池具有较大内阻,不利于大倍率下充放电;具有较低的比表面积和较差的吸液保液能力;具有低机械强度,导致其抗穿刺能力,易被刺穿造成短路,形成热失控;具有很低的熔点,在热失控发生时会加剧热失控情况,甚至造成电池燃烧、爆炸。

4.现有市场的解决方案主要是在聚烯烃隔膜的表面涂覆陶瓷涂层,来提高其机械强度、吸液保液能力、耐热性能;但是涂覆陶瓷涂层仅延迟隔膜闭孔至150℃,在150℃以上不能完全避免锂电池发生短路、自燃,因此,需要进一步改善隔膜的耐热性,从而提高电池的安全性能。

技术实现要素:

5.本发明的目的在于提供一种基于同轴碳纤维的锂离子电池隔膜及其制备方法,以解决现有技术中的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种基于同轴碳纤维的锂离子电池隔膜,包括基膜和涂覆层,以质量百分数计,涂覆层中原料组成为:12-24%中空碳纤维@多孔mgo同轴复合材料、0.5-0.9%分散剂、0.4-0.9%增稠剂、0.7-1.1%粘接剂、0.1-0.4%润湿剂,余量为超纯水。

8.进一步的,分散剂为水解聚马来酸酐分散剂;增稠剂为羟甲基纤维素钠;粘接剂为copna树脂;润湿剂为硅醇类非离子表面活性剂。

9.进一步的,中空碳纤维@多孔mgo同轴复合材料的制备包括以下步骤:

10.1)对中空碳纤维进行表面处理;

11.2)将表面处理后的中空碳纤维、超纯水混合搅拌60-70min,超声分散150-160min,得到分散均匀的中空碳纤维分散液;

12.3)将硫酸镁、尿素、中空碳纤维分散液混合搅拌,加热至90-100℃保温18h,抽滤、用超纯水水洗,在60-70℃下干燥24h,在空气气氛下加热至540-550℃煅烧110-120min,即得中空碳纤维@多孔mgo同轴复合材料。

13.进一步的,对中空碳纤维进行表面处理的具体步骤为:

14.(1)用原子层沉积循环处理中空碳纤维,得到二氧化钛修饰的中空碳纤维;

15.(2)将2-甲基咪唑、去离子水搅拌混合,加入二氧化钛修饰的中空碳纤维搅拌3-5min;加入硝酸锌与去离子水混合的溶液,搅拌3-5min;转移到反应釜中,65-70℃下保温22-24h,得到表面处理后的中空碳纤维。

16.进一步的,原子层沉积循环处理的工作条件为:将中空碳纤维置于反应腔体内,同时放入小块硅片,用氮气吹扫反应腔体,设置温度为145-150℃;将钛酸异丙酯通过氮气载气的作用进入反应腔体,脉冲时间为0.3s,然后保持7s;然后氮气吹扫20s;将去离子水通过氮气载气的作用进入反应腔体,脉冲时间为0.05s,然后保持7s,然后氮气吹扫。

17.进一步的,原子层沉积循环一周期为57-60s,原子层沉积进行850-900次循环。

18.进一步的,一种基于同轴碳纤维的锂离子电池隔膜的制备方法,包括以下步骤:

19.s1:制备中空碳纤维@多孔mgo同轴复合材料;

20.s2:将分散剂、中空碳纤维@多孔mgo同轴复合材料、超纯水预混10-90min,转速为400-600rpm;加入增稠剂继续搅拌10-90min,转速为450-700rpm;加入粘接剂继续搅拌60-120min,转速为400-800rpm;加入润湿剂搅拌30-90min,转速为400-800rpm;过滤除铁后即得涂覆浆料;

21.s3:采用微凹版辊涂布工艺,通过涂布机将所制得的涂覆浆料分步辊涂于聚烯烃隔膜两侧,经过65-70℃烘烤过后收卷,得到一种基于同轴碳纤维的锂离子电池隔膜。

22.进一步的,中空碳纤维的制备包括以下步骤:

23.①

将氯化锡、乙酰硫胺、去离子水搅拌1-2h,转移到高压釜中,90-95℃保持5-6h,离心后用n,n-二甲基甲酰胺冲洗3-5次,得到二硫化锡纳米晶体;

24.②

将二硫化锡纳米晶体、n,n-二甲基甲酰胺、聚丙烯腈、聚苯乙烯超声搅拌10-12h,然后静电纺丝,干燥后进行碳化2-3h,得到中空碳纤维。

25.进一步的,二硫化锡纳米晶体、聚丙烯腈、聚苯乙烯的质量比为2.5:5:4。

26.进一步的,静电纺丝的工作条件为:电压为17kv,针尖距离接收端为15cm,流速为0.6ml/h;碳化的工作条件为:工作温度为590-600℃,加热速率为5℃/min。

27.本发明的有益效果:

28.本发明提供一种基于同轴碳纤维的锂离子电池隔膜及其制备方法,选用中空碳纤维@多孔mgo同轴复合材料来制备锂离子电池隔膜的涂层,制备的锂离子电池隔膜具有耐热性好、机械强度高,且兼具高吸液保液能力。

29.选用碳纤维和氧化镁作为涂覆材料添加至浆料组分中,有利于提高涂层的耐热性,从而提高隔膜的耐热性;且碳纤维的引入一方面增加了材料的机械性能,另一方面又增强了材料的导电性能,有利于增强锂离子的快速传输;另外,碳纤维呈现中空结构,这进一步提高了锂离子电导率,极大地增加了材料的比表面积,从而大幅提升了隔膜的吸液保液能力;中空碳纤维@多孔mgo同轴复合材料的引入,得益于其自身的优异性能以及不同纤维间的相互交联,大幅提升了隔膜的机械强度以及热收缩性能;另外,中空碳纤维和多孔mgo两者协同作用,这进一步提高了隔膜的机械性能以及热收缩性能;

30.本发明制备了一种中空碳纤维,将超细二硫化锡纳米晶体限制在含有纳米通道阵列的碳纳米纤维内,其不仅可以保留纳米级硫化锡的优点,而且还可以减轻放电/电荷过程中的体积膨胀,从而提高了电池的比容量和循环稳定性;具有大的表面积的超小硫化锡纳

米颗粒可促进kt扩散,从而提高电容容量与长期循环稳定性;

31.先采用一步水热法制备了平均尺寸为3-5nm的超细二硫化锡纳米晶体,然后将超细二硫化锡纳米晶体均匀分散在聚丙烯腈和聚苯乙烯溶解的n,n-二甲基甲酰胺中,通过静电纺丝、碳化退火,得到硫化锡超小纳米颗粒嵌入中空多通道碳纳米纤维;

32.在碳化退火过程中,在600℃下的煅烧可以有效地去除聚苯乙烯,将聚丙烯腈转化为碳,从而形成多通道碳纳米纤维;且多通道碳纤维的存在可以有效地抑制该过程中超细硫化锡纳米颗粒的聚集热解,使硫化锡纳米颗粒均匀分布;且嵌入的硫化锡纳米晶体会导致表面缺陷增加,有利于增加锂离子存储的活性位点,促进了介孔和纳米通道的共存,从而巩固了中空碳纤维的分层多孔结构,有效提高隔膜的离子和电子转移能力,从而提高电池循环稳定性;

33.对中空碳纤维进行表面处理,从而提高中空碳纤维与多孔氧化镁及润湿剂、增稠剂、粘接剂之间的结合力;以中空碳纤维为基底,结合了zif-8纳米孔和分子笼,采用原子层沉积先在其表面沉积二氧化钛,得到的二氧化钛薄膜厚度在纳米水平上可控,且不影响衬底的结构和性能,随后经过水热反应在纤维材料上生长zif-8纳米晶体,从而协同提升涂层的耐热性、机械强度及吸液保液能力。

具体实施方式

34.下面将结合本发明的实施例,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.需要说明,若本发明实施例中有涉及方向性指示诸如上、下、左、右、前、后

……

,则该方向性指示仅用于解释在某一特定姿态如各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

36.以下结合具体实施例对本发明的技术方案做进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

37.实施例1

38.一种基于同轴碳纤维的锂离子电池隔膜的制备方法,包括以下步骤:

39.s1:制备中空碳纤维@多孔mgo同轴复合材料;

40.1)对中空碳纤维进行表面处理,具体步骤为:

41.将中空碳纤维、硫酸搅拌3min,65℃下保温24h,得到表面处理后的中空碳纤维;

42.中空碳纤维的制备包括以下步骤:

43.将8mln,n-二甲基甲酰胺、0.5g聚丙烯腈、0.4g聚苯乙烯超声搅拌10h,然后静电纺丝,干燥后进行碳化2h,得到中空碳纤维;

44.静电纺丝的工作条件为:电压为17kv,针尖距离接收端为15cm,流速为0.6ml/h;碳化的工作条件为:工作温度为590℃,加热速率为5℃/min;

45.2)将2.27g表面处理后的中空碳纤维、200ml的超纯水混合搅拌60min,超声分散150min,得到分散均匀的中空碳纤维分散液;

46.3)将11.21g硫酸镁、22.58g尿素、中空碳纤维分散液混合搅拌,加热至90℃保温18h,抽滤、用超纯水水洗,在60℃下干燥24h,在空气气氛下加热至540℃煅烧120min,即得中空碳纤维@多孔mgo同轴复合材料;

47.s2:将分散剂、中空碳纤维@多孔mgo同轴复合材料、超纯水预混10min,转速为600rpm;加入增稠剂继续搅拌10min,转速为700rpm;加入粘接剂继续搅拌60min,转速为800rpm;加入润湿剂搅拌30min,转速为800rpm;过滤除铁后即得涂覆浆料;

48.以质量百分数计,所述涂覆层中原料组成为:12%中空碳纤维@多孔mgo同轴复合材料、0.5%分散剂、0.4%增稠剂、0.7%粘接剂、0.1%润湿剂,余量为超纯水;所述分散剂为水解聚马来酸酐分散剂;所述增稠剂为羟甲基纤维素钠;所述粘接剂为copna树脂;所述润湿剂为硅醇类非离子表面活性剂;

49.s3:采用微凹版辊涂布工艺,通过涂布机将所制得的涂覆浆料分步辊涂于9μm的聚烯烃隔膜两侧,单侧涂层厚度为3μm,经过65℃烘箱烘烤过后收卷,得到一种基于同轴碳纤维的锂离子电池隔膜。

50.实施例2

51.一种基于同轴碳纤维的锂离子电池隔膜的制备方法,包括以下步骤:

52.s1:制备中空碳纤维@多孔mgo同轴复合材料;

53.1)对中空碳纤维进行表面处理,具体步骤为:

54.将中空碳纤维、硫酸搅拌4min,68℃下保温23h,得到表面处理后的中空碳纤维;

55.中空碳纤维的制备包括以下步骤:

56.将8mln,n-二甲基甲酰胺、0.5g聚丙烯腈、0.4g聚苯乙烯超声搅拌11h,然后静电纺丝,干燥后进行碳化2.5h,得到中空碳纤维;

57.静电纺丝的工作条件为:电压为17kv,针尖距离接收端为15cm,流速为0.6ml/h;碳化的工作条件为:工作温度为595℃,加热速率为5℃/min;

58.2)将2.27g表面处理后的中空碳纤维、200ml的超纯水混合搅拌65min,超声分散155min,得到分散均匀的中空碳纤维分散液;

59.3)将11.21g硫酸镁、22.58g尿素、中空碳纤维分散液混合搅拌,加热至95℃保温18h,抽滤、用超纯水水洗,在65℃下干燥24h,在空气气氛下加热至545℃煅烧115min,即得中空碳纤维@多孔mgo同轴复合材料;

60.s2:将分散剂、中空碳纤维@多孔mgo同轴复合材料、超纯水预混50min,转速为500rpm;加入增稠剂继续搅拌50min,转速为600rpm;加入粘接剂继续搅拌90min,转速为600rpm;加入润湿剂搅拌60min,转速为600rpm;过滤除铁后即得涂覆浆料;

61.以质量百分数计,所述涂覆层中原料组成为:20%中空碳纤维@多孔mgo同轴复合材料、0.6%分散剂、0.7%增稠剂、0.9%粘接剂、0.3%润湿剂,余量为超纯水;所述分散剂为水解聚马来酸酐分散剂;所述增稠剂为羟甲基纤维素钠;所述粘接剂为copna树脂;所述润湿剂为硅醇类非离子表面活性剂;

62.s3:采用微凹版辊涂布工艺,通过涂布机将所制得的涂覆浆料分步辊涂于9μm的聚烯烃隔膜两侧,单侧涂层厚度为3μm,经过68℃烘箱烘烤过后收卷,得到一种基于同轴碳纤

维的锂离子电池隔膜。

63.实施例3

64.一种基于同轴碳纤维的锂离子电池隔膜的制备方法,包括以下步骤:

65.s1:制备中空碳纤维@多孔mgo同轴复合材料;

66.1)对中空碳纤维进行表面处理,具体步骤为:

67.将中空碳纤维、硫酸搅拌5min,70℃下保温22h,得到表面处理后的中空碳纤维;

68.中空碳纤维的制备包括以下步骤:

69.将8mln,n-二甲基甲酰胺、0.5g聚丙烯腈、0.4g聚苯乙烯超声搅拌12h,然后静电纺丝,干燥后进行碳化3h,得到中空碳纤维;

70.静电纺丝的工作条件为:电压为17kv,针尖距离接收端为15cm,流速为0.6ml/h;碳化的工作条件为:工作温度为600℃,加热速率为5℃/min;

71.2)将2.27g表面处理后的中空碳纤维、200ml的超纯水混合搅拌70min,超声分散160min,得到分散均匀的中空碳纤维分散液;

72.3)将11.21g硫酸镁、22.58g尿素、中空碳纤维分散液混合搅拌,加热至100℃保温18h,抽滤、用超纯水水洗,在70℃下干燥24h,在空气气氛下加热至550℃煅烧110min,即得中空碳纤维@多孔mgo同轴复合材料;

73.s2:将分散剂、中空碳纤维@多孔mgo同轴复合材料、超纯水预混90min,转速为400rpm;加入增稠剂继续搅拌90min,转速为450rpm;加入粘接剂继续搅拌120min,转速为400rpm;加入润湿剂搅拌90min,转速为400rpm;过滤除铁后即得涂覆浆料;

74.以质量百分数计,所述涂覆层中原料组成为:24%中空碳纤维@多孔mgo同轴复合材料、0.9%分散剂、0.9%增稠剂、1.1%粘接剂、0.4%润湿剂,余量为超纯水;所述分散剂为水解聚马来酸酐分散剂;所述增稠剂为羟甲基纤维素钠;所述粘接剂为copna树脂;所述润湿剂为硅醇类非离子表面活性剂;

75.s3:采用微凹版辊涂布工艺,通过涂布机将所制得的涂覆浆料分步辊涂于9μm的聚烯烃隔膜两侧,单侧涂层厚度为3μm,经过70℃烘箱烘烤过后收卷,得到一种基于同轴碳纤维的锂离子电池隔膜。

76.实施例4

77.一种基于同轴碳纤维的锂离子电池隔膜的制备方法,包括以下步骤:

78.s1:制备中空碳纤维@多孔mgo同轴复合材料;

79.1)对中空碳纤维进行表面处理,具体步骤为:

80.(1)用原子层沉积循环处理中空碳纤维,得到二氧化钛修饰的中空碳纤维;

81.(2)将2-甲基咪唑23g、80ml去离子水搅拌混合,加入3g二氧化钛修饰的中空碳纤维搅拌3min;加入1.2g硝酸锌与8ml去离子水混合的溶液,搅拌3min;转移到反应釜中,65℃下保温24h,得到表面处理后的中空碳纤维;

82.原子层沉积循环处理的工作条件为:将中空碳纤维置于反应腔体内,同时放入小块硅片,用氮气吹扫反应腔体,设置温度为148℃;将钛酸异丙酯通过氮气载气的作用进入反应腔体,脉冲时间为0.3s,然后保持7s;然后氮气吹扫20s;将去离子水通过氮气载气的作用进入反应腔体,脉冲时间为0.05s,然后保持7s,然后氮气吹扫;原子层沉积循环一周期为57s,原子层沉积进行900次循环;

83.2)将2.27g表面处理后的中空碳纤维、200ml的超纯水混合搅拌60min,超声分散150min,得到分散均匀的中空碳纤维分散液;

84.3)将11.21g硫酸镁、22.58g尿素、中空碳纤维分散液混合搅拌,加热至90℃保温18h,抽滤、用超纯水水洗,在60℃下干燥24h,在空气气氛下加热至540℃煅烧120min,即得中空碳纤维@多孔mgo同轴复合材料;

85.中空碳纤维的制备包括以下步骤:

86.①

将0.7g氯化锡、0.3g乙酰硫胺、50ml去离子水搅拌1-2h,转移到高压釜中,90-95℃保持5-6h,离心后用n,n-二甲基甲酰胺冲洗3-5次,得到二硫化锡纳米晶体;

87.②

将250mg二硫化锡纳米晶体、8mln,n-二甲基甲酰胺、0.5g聚丙烯腈、0.4g聚苯乙烯超声搅拌10h,然后静电纺丝,干燥后进行碳化2h,得到中空碳纤维;

88.静电纺丝的工作条件为:电压为17kv,针尖距离接收端为15cm,流速为0.6ml/h;碳化的工作条件为:工作温度为590℃,加热速率为5℃/min;

89.s2:将分散剂、中空碳纤维@多孔mgo同轴复合材料、超纯水预混10min,转速为600rpm;加入增稠剂继续搅拌10min,转速为700rpm;加入粘接剂继续搅拌60min,转速为800rpm;加入润湿剂搅拌30min,转速为800rpm;过滤除铁后即得涂覆浆料;

90.以质量百分数计,所述涂覆层中原料组成为:12%中空碳纤维@多孔mgo同轴复合材料、0.5%分散剂、0.4%增稠剂、0.7%粘接剂、0.1%润湿剂,余量为超纯水;所述分散剂为水解聚马来酸酐分散剂;所述增稠剂为羟甲基纤维素钠;所述粘接剂为copna树脂;所述润湿剂为硅醇类非离子表面活性剂;

91.s3:采用微凹版辊涂布工艺,通过涂布机将所制得的涂覆浆料分步辊涂于9μm的聚烯烃隔膜两侧,单侧涂层厚度为3μm,经过65℃烘箱烘烤过后收卷,得到一种基于同轴碳纤维的锂离子电池隔膜。

92.实施例5

93.一种基于同轴碳纤维的锂离子电池隔膜的制备方法,包括以下步骤:

94.s1:制备中空碳纤维@多孔mgo同轴复合材料;

95.1)对中空碳纤维进行表面处理,具体步骤为:

96.(1)用原子层沉积循环处理中空碳纤维,得到二氧化钛修饰的中空碳纤维;

97.(2)将2-甲基咪唑23g、80ml去离子水搅拌混合,加入3g二氧化钛修饰的中空碳纤维搅拌4min;加入1.2g硝酸锌与8ml去离子水混合的溶液,搅拌4min;转移到反应釜中,68℃下保温23h,得到表面处理后的中空碳纤维;

98.原子层沉积循环处理的工作条件为:将中空碳纤维置于反应腔体内,同时放入小块硅片,用氮气吹扫反应腔体,设置温度为148℃;将钛酸异丙酯通过氮气载气的作用进入反应腔体,脉冲时间为0.3s,然后保持7s;然后氮气吹扫20s;将去离子水通过氮气载气的作用进入反应腔体,脉冲时间为0.05s,然后保持7s,然后氮气吹扫;原子层沉积循环一周期为58s,原子层沉积进行880次循环;

99.2)将2.27g表面处理后的中空碳纤维、200ml的超纯水混合搅拌65min,超声分散155min,得到分散均匀的中空碳纤维分散液;

100.3)将11.21g硫酸镁、22.58g尿素、中空碳纤维分散液混合搅拌,加热至95℃保温18h,抽滤、用超纯水水洗,在65℃下干燥24h,在空气气氛下加热至545℃煅烧115min,即得

中空碳纤维@多孔mgo同轴复合材料;

101.中空碳纤维的制备包括以下步骤:

102.①

将0.7g氯化锡、0.3g乙酰硫胺、50ml去离子水搅拌1.5h,转移到高压釜中,92℃保持5.5h,离心后用n,n-二甲基甲酰胺冲洗4次,得到二硫化锡纳米晶体;

103.②

将250mg二硫化锡纳米晶体、8mln,n-二甲基甲酰胺、0.5g聚丙烯腈、0.4g聚苯乙烯超声搅拌11h,然后静电纺丝,干燥后进行碳化2.5h,得到中空碳纤维;

104.静电纺丝的工作条件为:电压为17kv,针尖距离接收端为15cm,流速为0.6ml/h;碳化的工作条件为:工作温度为595℃,加热速率为5℃/min;

105.s2:将分散剂、中空碳纤维@多孔mgo同轴复合材料、超纯水预混50min,转速为500rpm;加入增稠剂继续搅拌50min,转速为600rpm;加入粘接剂继续搅拌90min,转速为600rpm;加入润湿剂搅拌60min,转速为600rpm;过滤除铁后即得涂覆浆料;

106.以质量百分数计,所述涂覆层中原料组成为:20%中空碳纤维@多孔mgo同轴复合材料、0.6%分散剂、0.7%增稠剂、0.9%粘接剂、0.3%润湿剂,余量为超纯水;所述分散剂为水解聚马来酸酐分散剂;所述增稠剂为羟甲基纤维素钠;所述粘接剂为copna树脂;所述润湿剂为硅醇类非离子表面活性剂;

107.s3:采用微凹版辊涂布工艺,通过涂布机将所制得的涂覆浆料分步辊涂于9μm的聚烯烃隔膜两侧,单侧涂层厚度为3μm,经过68℃烘箱烘烤过后收卷,得到一种基于同轴碳纤维的锂离子电池隔膜。

108.实施例6

109.一种基于同轴碳纤维的锂离子电池隔膜的制备方法,包括以下步骤:

110.s1:制备中空碳纤维@多孔mgo同轴复合材料;

111.1)对中空碳纤维进行表面处理,具体步骤为:

112.(1)用原子层沉积循环处理中空碳纤维,得到二氧化钛修饰的中空碳纤维;

113.(2)将2-甲基咪唑23g、80ml去离子水搅拌混合,加入3g二氧化钛修饰的中空碳纤维搅拌5min;加入1.2g硝酸锌与8ml去离子水混合的溶液,搅拌5min;转移到反应釜中,70℃下保温22h,得到表面处理后的中空碳纤维;

114.原子层沉积循环处理的工作条件为:将中空碳纤维置于反应腔体内,同时放入小块硅片,用氮气吹扫反应腔体,设置温度为150℃;将钛酸异丙酯通过氮气载气的作用进入反应腔体,脉冲时间为0.3s,然后保持7s;然后氮气吹扫20s;将去离子水通过氮气载气的作用进入反应腔体,脉冲时间为0.05s,然后保持7s,然后氮气吹扫;原子层沉积循环一周期为60s,原子层沉积进行850次循环;

115.2)将2.27g表面处理后的中空碳纤维、200ml的超纯水混合搅拌70min,超声分散160min,得到分散均匀的中空碳纤维分散液;

116.3)将11.21g硫酸镁、22.58g尿素、中空碳纤维分散液混合搅拌,加热至100℃保温18h,抽滤、用超纯水水洗,在70℃下干燥24h,在空气气氛下加热至550℃煅烧110min,即得中空碳纤维@多孔mgo同轴复合材料;

117.中空碳纤维的制备包括以下步骤:

118.①

将0.7g氯化锡、0.3g乙酰硫胺、50ml去离子水搅拌2h,转移到高压釜中,95℃保持5h,离心后用n,n-二甲基甲酰胺冲洗5次,得到二硫化锡纳米晶体;

119.②

将250mg二硫化锡纳米晶体、8mln,n-二甲基甲酰胺、0.5g聚丙烯腈、0.4g聚苯乙烯超声搅拌12h,然后静电纺丝,干燥后进行碳化3h,得到中空碳纤维;

120.静电纺丝的工作条件为:电压为17kv,针尖距离接收端为15cm,流速为0.6ml/h;碳化的工作条件为:工作温度为600℃,加热速率为5℃/min;

121.s2:将分散剂、中空碳纤维@多孔mgo同轴复合材料、超纯水预混90min,转速为400rpm;加入增稠剂继续搅拌90min,转速为450rpm;加入粘接剂继续搅拌120min,转速为400rpm;加入润湿剂搅拌90min,转速为400rpm;过滤除铁后即得涂覆浆料;

122.以质量百分数计,所述涂覆层中原料组成为:24%中空碳纤维@多孔mgo同轴复合材料、0.9%分散剂、0.9%增稠剂、1.1%粘接剂、0.4%润湿剂,余量为超纯水;所述分散剂为水解聚马来酸酐分散剂;所述增稠剂为羟甲基纤维素钠;所述粘接剂为copna树脂;所述润湿剂为硅醇类非离子表面活性剂;

123.s3:采用微凹版辊涂布工艺,通过涂布机将所制得的涂覆浆料分步辊涂于9μm的聚烯烃隔膜两侧,单侧涂层厚度为3μm,经过70℃烘箱烘烤过后收卷,得到一种基于同轴碳纤维的锂离子电池隔膜。

124.对比例1

125.以实施例5为对照组,没有进行原子层沉积循环处理,其他工序正常。

126.对比例2

127.以实施例5为对照组,未加入硝酸锌、二甲基咪唑,其他工序正常;

128.对比例3

129.以实施例5为对照组,单纯聚烯烃隔膜,未涂覆涂层,其他工序正常。

130.上述实施例与对比例中的copna树脂的制备包括以下步骤:在氮气环境下,竹焦油3g、对苯二甲醇3g,加入质量分数5.4%的对甲苯磺酸,在130℃下反应至出现缠丝现象,停止加热,出料冷却,得到copna树脂。

131.上述实施例与对比例中所用原料来源:

132.2-甲基咪唑m915172(98%),硫酸镁m813597(99%),氯化锡t821460(98%),聚丙烯腈p823208,聚苯乙烯p815898,上海麦克林生化科技有限公司;n,n-二甲基甲酰胺,西陇科学股份有限公司;钛酸异丙酯,优级纯(≥99.99%):阿拉丁试剂(上海)有限公司;硝酸锌、硫酸、尿素,分析纯:国药集团化学试剂有限公司;竹焦油:江阴中巨农林科技有限公司;水解聚马来酸酐分散剂为聚异戊二烯接枝马来酸酐460060、羟甲基纤维素钠419273、硅醇类非离子表面活性剂为四丁酚醛t8761、乙硫酰胺163678、对苯二甲醇1231615、对甲苯磺酸402885:merck试剂。

133.性能测试:

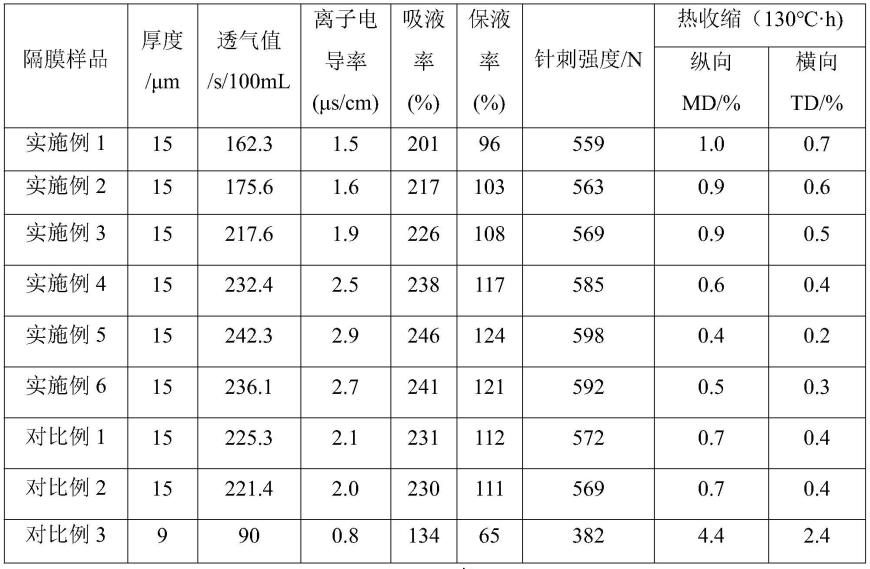

134.对实施例1-6、对比例1-3所制得的电池隔膜进行性能测试;

135.参考gb/t36363-2018对厚度、透气值、针刺强度、离子电导率、热收缩进行测试;

136.吸液率测定:裁剪成50mm

×

50mm的试样,干燥24h后取出,称量试样,记录为m;将试样浸没于装有电解液的烧杯中,保持10min后用塑料镊子轻轻地夹住试样的一角,取出并立即称量,记录为m1;吸液率=(m1-m)/m

×

100%,质量精确至0.01g;

137.保液率测定:裁剪成50mm

×

50mm的试样,干燥24h后取出,称量试样,记录为m;将试样浸没于装有电解液的烧杯中,保持10min后用塑料镊子轻轻地夹住试样的一角,取出悬空

3min至自然滴去部分电解液后进行称量,记录为m2;保液率=(m2-m)/m

×

100%,质量精确至0.01g;所得结果如表1所示;

[0138][0139]

表1

[0140]

本发明提供一种基于同轴碳纤维的锂离子电池隔膜及其制备方法,选用中空碳纤维@多孔mgo同轴复合材料来制备锂离子电池隔膜的涂层,制备的锂离子电池隔膜具有耐热性好、机械强度高,且兼具高吸液保液能力。

[0141]

将实施例1-3与对比例3进行对比,选用碳纤维和氧化镁作为涂覆材料添加至浆料组分中,有利于提高涂层的耐热性,从而提高隔膜的耐热性;且碳纤维的引入一方面增加了材料的机械性能,另一方面又增强了材料的导电性能,有利于增强锂离子的快速传输;另外,碳纤维呈现中空结构,这进一步提高了锂离子电导率,极大地增加了材料的比表面积,从而大幅提升了隔膜的吸液保液能力;中空碳纤维@多孔mgo同轴复合材料的引入,得益于其自身的优异性能以及不同纤维间的相互交联,大幅提升了隔膜的机械强度以及热收缩性能;另外,中空碳纤维和多孔mgo两者协同作用,这进一步提高了隔膜的机械性能以及热收缩性能;

[0142]

将实施例1与实施例4、将实施例2与实施例5、将实施例3与实施例6进行对比,本发明制备了一种中空碳纤维,将超细二硫化锡纳米晶体限制在含有纳米通道阵列的碳纳米纤维内,其不仅可以保留纳米级硫化锡的优点,且多通道碳纤维的存在可以有效地抑制该过程中超细硫化锡纳米颗粒的聚集热解,使硫化锡纳米颗粒均匀分布;且嵌入的硫化锡纳米晶体会导致表面缺陷增加,有利于增加锂离子存储的活性位点,促进了介孔和纳米通道的共存,从而巩固了中空碳纤维的分层多孔结构,有效提高隔膜的离子和电子转移能力,从而提高电池循环稳定性;

[0143]

将实施例6与对比例1、对比例2进行对比,对中空碳纤维进行表面处理,从而提高中空碳纤维与多孔氧化镁及润湿剂、增稠剂、粘接剂之间的结合力;以中空碳纤维为基底,

结合了zif-8纳米孔和分子笼,采用原子层沉积先在其表面沉积二氧化钛,得到的二氧化钛薄膜厚度在纳米水平上可控,且不影响衬底的结构和性能,随后经过水热反应在纤维材料上生长zif-8纳米晶体,从而协同提升涂层的耐热性、机械强度及吸液保液能力。

[0144]

以上所述仅为本发明的为实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1