一种打印机喷头压电陶瓷驱动器导电电极制备方法与流程

1.本发明涉及导电电极制备技术领域,尤其涉及一种打印机喷头压电陶瓷驱动器导电电极制备方法。

背景技术:

2.随着数字喷墨印刷技术以及3d打印技术的发展,国内外对压电式喷墨打印机的研究也越来越多,压电式喷墨印刷分辨率越来越高,墨道及其压电驱动机构几何尺寸越来越小,微米级微机电加工(mems)的量产工艺技术成为发展瓶颈,国内对该技术的研究应用几乎处于空白,特别是作为喷墨打印机核心部件的喷墨头长期完全依赖进口,而压电陶瓷驱动器又是喷墨头的核心组件,其导电电极的制作是喷墨打印机核心技术中的的核心技术。

3.喷墨打印机喷头压电陶瓷驱动器上面需制备60微米左右线宽的精细导电电极(不同打印机喷头压电陶瓷驱动器的电极规格不同)。一般情况下,精细电极制备都采用半导体平面光刻技术,半导体平面光刻技术是指利用光刻胶的感光性能通过曝光、显影、刻蚀等工艺,将设计在掩膜版上的图形转移到衬底上的图形精细加工技术,广泛应用于平面衬底材料上的精细图形加工,如大规模集成电路的制作、声表面波器件的制作等等。

4.喷墨打印机喷头压电陶瓷驱动器需要制备导电电极的区域是非平面,且制备的导电电极需要与喷墨孔内的导电层可靠联通。采用传统半导体光刻技术涂覆光刻胶时,光刻胶会流到喷墨孔中导致喷墨孔堵塞,并造成导电电极与喷墨孔内电极不能可靠联通。经过反复的试验没有适宜的工艺方法可以将喷墨孔里的光刻胶处理干净,因此,必须寻找一种更适宜的精细图形加工技术。

技术实现要素:

5.本发明的目的是为了解决现有可用技术存在的不足,而提出的一种打印机喷头压电陶瓷驱动器导电电极制备方法。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种打印机喷头压电陶瓷驱动器导电电极制备方法,基于感光干膜技术,包括如下步骤:

8.s1:驱动器工件清洗,对待加工的驱动器工件进行清洗处理;

9.s2:驱动器工件预热,裁剪一块大于绷环的感光干膜,用透明胶带揭掉感光干膜的pe膜层,然后揭掉pe膜的面朝上平放在桌面上,将绷环平放于干膜上,将感光干膜四边卷起用透明胶带固定在绷环上;加热热板,将清洗并烘干好的驱动器工件放到热板上预热;

10.s3:贴膜处理,揭掉感光干膜的pe膜层,胶膜朝下粘到预热好的工件上,用电熨斗对感光干膜按压加热使其与工件贴敷紧密;贴敷紧密后让其自然冷却,然后将pet膜揭掉,此时感光胶膜已转移至驱动器工件上,将驱动器工件边缘多余的感光胶膜去除。

11.s4:曝光处理,在显微镜下将光刻版上的电极图形与驱动器工件需要制作电极的区域对准,并在真空装置内压紧,然后放到曝光机紫外光下曝光;

12.s5:后烘处理,将驱动器工件放到热板上烘烤,烘烤后自然冷却;

13.s6:显影处理,用显影液进行显影,再将显影后的驱动器工件冲洗净、吹干;

14.s7:烘干坚膜处理,将检查合格的驱动器工件放到预热好的热板上烘烤;

15.s8:镀膜处理,将驱动器工件装载到真空镀膜机中镀金属导电膜;

16.s9:剥离处理,将驱动器工件放入剥离液中浸泡,然后用超声波清洗机将胶膜及胶膜上的导电金属超声清洗干净。

17.优选的:所述s1步骤中,驱动器工件清洗的具体方式为:将驱动器工件用超声清洗15分钟,然后用脱脂棉在加热且流动的去离子水下擦洗,擦洗后直接放入100℃烘箱或热板烘烤30分钟以上待用。

18.进一步的:所述s2步骤中,驱动器工件预热时热板温度为60℃,预热时间控制在5分钟以上。

19.进一步优选的:所述s3步骤中,贴膜处理的具体步骤为:

20.s31:将用绷环固定的干膜胶面朝下平铺在驱动器工件上;

21.s32:并侧光检查驱动器工件与胶膜之间是否有颗粒等污物,如有颗粒污物,需将胶膜揭起并将胶膜移位后重新贴在驱动器工件上,反复此步直至胶膜平整光滑的贴在驱动器工件上;

22.s33:将形状略大于驱动器工件的硅胶薄片放在已贴好胶膜的驱动器工件上;

23.s34:用预热到真丝档的电熨斗平放在驱动器工件上保持30秒(此处需保证电熨斗与驱动器工件的接触面平整),然后在驱动器工件两端无喷墨孔区域用电熨斗再保持10秒,使得两头干膜贴敷紧密以便于揭掉pet膜;

24.s35:将贴好膜的驱动器工件放到去离子风扇下冷却上,将pet膜揭掉,此时光刻胶膜已转移至驱动器工件上;

25.s36:用剪刀将驱动器工件边缘多余的胶膜剪掉,或将驱动器工件放在60℃的热板上加热,将多余的胶膜贴敷在驱动器工件的侧面。

26.作为本发明一种优选的:所述s4步骤中,曝光能量控制在50mj/cm2。

27.作为本发明进一步优选的:所述s5步骤中,热板烘烤温度控制在60℃,烘烤时间控制在15分钟;自然冷却时间控制在15分钟。

28.作为本发明再进一步的方案:所述s6步骤中,显影处理的具体方式为:将配置好的显影液加热至30℃,显影30秒,用去离子水将显影后的驱动器工件冲洗干净,再用干净的压缩空气或氮气将驱动器工件吹干;

29.显影后,在显微镜下检查驱动器工件上的胶条的完整性及显影是否干净等,不合格品需返工。

30.在前述方案的基础上:所述s7步骤中,烘干坚膜处理的具体方式为:将检查合格的驱动器工件放到预热好的60℃的热板上烘烤30分钟。

31.在前述方案的基础上优选的:所述s8步骤中,镀膜厚度控制在要求的范围内(如1μm)。

32.在前述方案的基础上进一步优选的:所述s9步骤中,浸泡时间控制在2小时,超声清洗时间控制在15分钟。

33.本发明的有益效果为:

34.1.本发明的制备方法采用感光干膜技术实现了打印机喷头压电陶瓷驱动器导电电极的制备,可以推广到其他不规则或非平面工件上精细线条加工制作,效果更佳,适用性更强。

35.2.本发明的制备方法中采用感光干膜技术,感光干膜精细线条加工技术制作的精细线条的厚度可达到3微米以上,而用半导体平面液体感光胶技术加工的线条厚度很难达到1微米以上。

附图说明

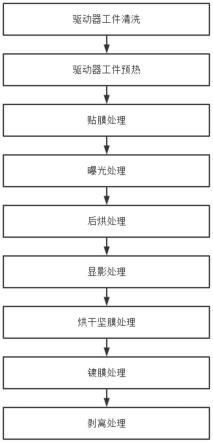

36.图1为本发明提出的一种打印机喷头压电陶瓷驱动器导电电极制备方法的流程图。

具体实施方式

37.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

38.实施例1:

39.一种打印机喷头压电陶瓷驱动器导电电极制备方法,基于感光干膜技术,包括如下步骤:

40.s1:驱动器工件清洗,对待加工的驱动器工件进行清洗处理;

41.s2:驱动器工件预热,裁剪一块大于划片绷环大小的干膜,先用透明胶带揭掉干膜的pe膜层,然后将揭掉pe膜层的面朝上平放在桌面上,将绷环平放在干膜上,最后将干膜四边卷起用透明胶带固定在绷环上;加热热板,将清洗并烘干好的驱动器工件放到热板上预热;

42.s3:贴膜处理,将用绷环固定的干膜胶面贴在驱动器工件上;将形状略大于驱动器工件的硅胶薄片放在已贴好胶膜的驱动器工件上,按压加热,使得两头干膜贴敷紧密以便于揭掉pet膜;冷却后将pet膜揭掉,此时光刻胶膜已转移至驱动器工件上,将驱动器工件边缘多余的胶膜剪掉,或将驱动器工件通过热板加热,将多余的胶膜贴敷在驱动器工件的侧面;

43.s4:曝光处理,在显微镜下将光刻版上电极图形与驱动器工件需要制作电极的区域对准,并在真空装置内压紧,然后放到曝光机紫外光下曝光;

44.s5:后烘处理,将驱动器工件放到热板上烘烤,烘烤后自然冷却;

45.s6:显影处理,用显影液进行显影,再将显影后的驱动器工件冲洗净、吹干;

46.s7:烘干坚膜处理,将检查合格的驱动器工件放到预热好的热板上烘烤;

47.s8:镀膜处理,将驱动器工件装载到真空镀膜机中镀1微米厚金属铝膜;

48.s9:剥离处理,将驱动器工件放入丙酮溶液中浸泡,然后用超声波清洗机将胶膜及胶膜上的铝膜超洗干净。

49.其中,所述s1步骤中,驱动器工件清洗的具体方式为:将驱动器工件用丙酮超声15分钟,然后用脱脂棉在加热且流动的去离子水下擦洗,擦洗后直接放入100℃烘箱或热板烘烤30分钟以上待用。

50.其中,所述s2步骤中,驱动器工件预热时热板温度为60℃,预热时间控制在5分钟以上。

51.其中,所述s3步骤中,贴膜处理的具体步骤为:

52.s31:将用绷环固定的干膜胶面朝下平铺在驱动器工件上;

53.s32:并侧光检查驱动器工件与胶膜之间是否有颗粒等污物,如有颗粒污物,需将胶膜揭起并将胶膜移位后重新贴在驱动器工件上,反复此步直至胶膜平整光滑的贴在驱动器工件上;

54.s33:将形状略大于驱动器工件的硅胶薄片放在已贴好胶膜的驱动器工件上;

55.s34:用预热到真丝档的电熨斗平放在驱动器工件上保持30秒(需保证电熨斗与驱动器工件的接触面平整),然后在驱动器工件两端无喷墨孔区域用电熨斗再保持10秒,使得两头干膜贴敷紧密以便于揭掉pet膜;

56.s35:将贴好膜的驱动器工件放到去离子风扇下冷却10分钟以上,将pet膜揭掉,此时光刻胶膜已转移至驱动器工件上;

57.s36:用剪刀将驱动器工件边缘多余的胶膜剪掉,或将驱动器工件放在60℃的热板上加热,将多余的胶膜贴敷在驱动器工件的侧面。

58.其中,所述s4步骤中,曝光能量控制在50mj/cm2。

59.其中,所述s5步骤中,热板烘烤温度控制在60℃,烘烤时间控制在15分钟;自然冷却时间控制在15分钟。

60.其中,所述s6步骤中,显影处理的具体方式为:将配置好的显影液加热至30℃,显影30秒,用去离子水将显影后的驱动器工件冲洗干净,再用干净的压缩空气或氮气将驱动器工件吹干;

61.显影后,在显微镜下检查驱动器工件上的胶条的完整性及显影是否干净等,不合格品需返工。

62.其中,所述s7步骤中,烘干坚膜处理的具体方式为:将检查合格的驱动器工件放到预热好的60℃的热板上烘烤30分钟。

63.其中,所述s8步骤中,镀膜厚度控制在1微米。

64.其中,所述s9步骤中,浸泡时间控制在2小时,超声清洗时间控制在15分钟;

65.超声剥离前先将驱动器工件在剥离液中充分浸泡,这样超声剥离时很快就能剥离干净,能够提升剥离效率。

66.其中,所述s3步骤中,贴膜时热板和电熨斗温度不宜太高,太高干膜会起皱;贴膜时驱动器工件预热温度要保证,否则会导致干膜与驱动器工件粘贴不牢局部有气泡;电熨斗加热时要保持水平放置,否则会导致驱动器工件边缘贴膜不紧密从而产生气泡。

67.其中,s4步骤中,曝光能量要保证,否则显影后会有溶胶,如曝光不足,显影后胶膜接近溶解;经试验,50mj/cm2是最低曝光能量。

68.干膜对显影液温度敏感,显影液温度低于26℃显影会不干净。

69.坚膜时间需保证,适当增加坚膜时间,能使导电电极边缘更陡直,试验坚膜30分钟效果最佳。

70.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1