一种提升隐切背镀加工芯片良率的方法与流程

1.本发明涉及半导体加工技术领域,更具体的是涉及隐切背镀加工芯片工艺技术领域。

背景技术:

2.隐形切割背镀工艺的目的是提高产品亮度,隐形切割是通过led的激光划片时减少led侧面烧伤面积,降低由于激光灼烧产生的吸光物质对led芯片发出光的吸收,达到提高led出光效率的。背镀工艺是为了提高led芯片正面的出光,采用了在芯片的背面背镀一层金属反射层或者dbr反射层+金属反射层来,将led芯片量子阱发出的反向的光反射回出光面,达到提高出光效率的方法。隐形切割工艺和背镀工艺结合在一起,尽大可能的提高led芯片的出光效率。

3.申请号cn201710081998.6公开了一种隐形切割和背镀led芯片的制作方法,包括以下步骤:a.沉淀粘附层:在晶圆背面沉淀粘附层;b.贴膜:将晶圆正面朝上,背面粘附上白膜;c.隐形切割:对贴膜后的晶圆进行隐形切割;d.翻转:将隐形切割后晶圆翻转在另一张白膜上,在将晶圆所在区域,连同白膜一起剪下;e.背镀金属反射层:在晶圆背面沉淀粘附层上镀一层金属反射层;f.裂片:将晶圆裂片成单一的led芯片。

4.上述专利的工艺存在的缺陷是:第一,切割时晶圆电极面是朝上的,因此切割的激光是穿过晶圆电极正面聚焦在晶圆内部一定的位置,在此过程激光对晶圆上的每个芯片电极有一定的影响,容易造成最终切割后的单个芯片出现漏电问题,影响最终的芯片产品良率;第二,隐形切割后的翻转容易造成破片,隐形切割过程晶圆的切割道有一定的划伤,此伤痕在翻转过程中由划伤位置造成规则或不规则的破片,此类破片在后续的背镀的金属反射层会出现不好上镀锅,容易出现掉片问题,影响最终产品的良率;第三,晶圆在隐切时,晶圆的厚度一般在80um~250um之间,且背镀金属反射层过时晶圆已经过隐形切割,晶圆的每道切割道都经过了激光划裂,在晶圆上镀锅背镀过程中镀锅运转过程中容易出现由划痕位置破片掉下镀锅,最终影响芯片产品的良率。

技术实现要素:

5.本发明的目的在于:为了解决上述现有工艺影响最终的芯片产品良率的技术问题,本发明提供一种提升隐切背镀加工芯片良率的方法。

6.本发明为了实现上述目的具体采用以下技术方案:一种提升隐切背镀加工芯片良率的方法,包括如下步骤:步骤1、生长粘附层:在晶圆背面生长粘附层;步骤2、贴膜:将晶圆背面朝上,正面粘附在白膜上;步骤3、隐形切割:采用两刀的划片模式将贴白膜后的晶圆进行划片,具体的:用脉冲频率为20~120hz,划片速度为40~200nm/s的激光,先在距晶圆背面50~130μm位置聚焦,确定第一刀的划片位置,再在距晶圆背面25~35μm位置聚焦,确定第二刀划片的位置,后将

隐形切割后的晶圆连同晶圆所在区域的白膜一同剪下;步骤4、背片:将步骤3切割获得的晶圆的白膜面与该晶圆尺寸相同的衬底粘在一起实现背片,或将步骤3切割获得的晶圆用夹具固定实现背片;步骤5、背镀:背片后在晶圆背面粘附层上镀一层金属反射层;步骤6、翻转:将背镀金属反射层的晶圆经过2次翻转;步骤7、裂片:将晶圆裂片成单一的led芯片。

7.本技术的技术方案中:首先,在晶圆背面生长粘附层,通过pecvd技术在晶圆的背面蓝宝石衬底上生长粘附层,粘附层主要为增加蓝宝石衬底和金属反射层的粘附力,使得晶圆研磨抛光的晶圆面能更好的与金属反射层结合,防止后序过程金属反射层脱落;其次,将晶圆背面朝上,正面即电极粘附在白膜上,进行隐形切割,隐形切割的过程中晶圆背面朝上,激光是通过晶圆背面聚焦在晶圆内部激光灼烧,隐形切割的整个过程中未对芯片的电极造成任何损伤,而现有技术是正切,正切时激光会对led芯片的漏电造成一定的影响,本技术背切使led芯片漏电良率有提升(使led芯片漏电性能不产生任何影响,变相的提升了隐形切割工艺加工晶圆的芯片漏电良率);再者,隐形切割采用了2刀切割,2刀切割能够提升切割后的晶圆在背镀金属反射层后裂片成独立的一个led芯片的良率,降低出现双胞胎或是多胞胎的几率;此外,隐形切割后背镀金属反射层前进行了背片,将背片后的晶圆置于金属镀锅的转盘上,在整个金属反射层生长过程中降低了掉片的可能性,因此提升了晶圆背镀的良率,最终提升了隐切背镀led芯片的良率;加之,新增背镀金属反射层后翻转工艺,通过翻转2次将晶圆隐形切割时的白膜去除,在裂片时晶圆正面贴在白膜上,且晶圆在裂片过程中只贴有一层白膜和隔离膜,提升了裂片工艺过程的良率;最后,减少了隐形切割后的翻转工艺,降低了因隐切后翻转造成的破片可能性,另外在生长金属反射层之前,需要生长金属反射层的晶圆背面未接触白膜或是其它产品,降低了晶圆背面的异物残留,因此降低了掉镀层的几率,提升了隐切背镀led芯片的良率。本技术隐形切割的过程中晶圆背面朝上,未对芯片的电极造成任何损伤,且使led芯片漏电良率有提升,隐形切割采用了2刀切割,提升了裂片成独立的一个led芯片的良率,背片提升了晶圆背镀的良率,最终提升了隐切背镀led芯片的良率,减少了隐形切割后的翻转工艺,降低了掉镀层的几率,进一步提升了隐切背镀led芯片的良率,新增背镀金属反射层后翻转工艺,提升了裂片工艺过程的良率。

8.进一步的,2次翻转具体包括如下步骤:将镀了一层金属反射层的背面朝上的晶圆(此时晶圆背面朝上)翻转至第一带有定位环的白膜上(此时晶圆正面朝上),撕掉晶圆正面的白膜(即步骤2贴上的白膜),后再翻转至第二带有定位环的白膜上,撕掉第一带有定位环的白膜,在撕掉第一带有定位环的白膜的晶圆面贴隔离膜(晶圆正面贴白膜背面贴隔离膜);晶圆裂片时需用定位环上的白膜托做为依托,才能固定在裂片机上进行裂片。另外,裂片时晶圆正面贴在白膜上固定,防止了在裂片时造成芯片正面划伤,使芯片外观被损坏的几率降低。晶圆背面贴透明隔离膜防止裂片时裂片的劈刀直接劈到晶圆背面,另外隔离膜无弹性,裂片时劈刀下压造成的晶圆同托住晶圆的白膜能快速回弹,降低下一刀裂片位置的偏移的几率,以提升裂片良率。

9.优选的,步骤3、隐形切割:采用两刀的划片模式将贴白膜后的晶圆进行划片,具体的:用脉冲频率为90hz,划片速度为150nm/s的激光,先在距晶圆背面100μm位置聚焦,确定

第一刀的划片位置,再在距晶圆背面30μm位置聚焦,确定第二刀划片的位置,隐形切割完成后将隐形切割后的晶圆连通晶圆所在区域的白膜一同剪下。

10.进一步的,在晶圆背面生长粘附层之前对厚度为350~450μm的晶圆进行研磨抛光,研磨抛光后晶圆的厚度为100~250μm(研磨抛光后根据不同型号的芯片产品,研磨抛光后的厚度在100~250μm之间)。

11.进一步的,粘附层为sio2粘附层或者si3n4粘附层。

12.进一步的,粘附层的厚度为10~230 nm。

13.进一步的,衬底为al2o

3 或sic衬底,衬底的厚度为200~500μm。

14.进一步的,夹具包括托片,托片外周均匀设置有至少三个下夹片,每个下夹片上沿长度方向均设置有第一通槽,每个第一通槽的端部均连通有与第一通槽垂直的第二通槽,每个第一通槽端部的两个第二通槽反向设置;下夹片的上方设置有上夹片,上夹片的底部设置有穿过第一通槽或第二通槽的连接杆,连接杆的底部设置有弹簧,弹簧的横截面直径大于第一通槽或第二通槽的纵截面宽度。

15.更进一步的,每个下夹片上的第一通槽和两个第二通槽形成s型结构,第一通槽的长度大于第二通槽的长度。

16.更进一步的,每个上夹片的顶部设置有固定柱。

17.更进一步的,托片为圆形,托片的直径为5.1~5.2cm,托片、下夹片、上夹片、连接杆及固定柱的材质为不锈钢、铝、铜或合金。

18.进一步的,金属反射层为ai反射层或ag反射层,金属反射层的厚度为100~500nm。

19.本发明的有益效果如下:1、本发明在进行隐形切割时,晶圆背面朝上,正面即电极粘附在白膜上,激光是通过晶圆背面聚焦在晶圆内部激光灼烧,隐形切割的整个过程中未对芯片的电极造成任何损伤,此外,相比与现有技术的正切工艺,背切提升了led芯片的漏电良率;2、隐形切割采用了2刀切割,2刀切割能够提升切割后的晶圆在背镀金属反射层后裂片成独立的一个led芯片的良率,降低出现双胞胎或是多胞胎的几率;3、减少了隐形切割后的翻转工艺,降低了因隐切后翻转造成的破片可能性,另外在生长金属反射层之前,需要生长金属反射层的晶圆背面未接触白膜或是其它产品,降低了晶圆背面的异物残留,因此降低了掉镀层的几率,提升了隐切背镀led芯片的良率;4、隐形切割后背镀金属反射层前进行了背片,将背片后的晶圆置于金属镀锅的转盘上,在整个金属反射层生长过程中降低了掉片的可能性,因此提升了晶圆背镀的良率,最终提升了隐切背镀led芯片的良率;5、新增背镀金属反射层后翻转工艺,通过翻转2次将晶圆隐形切割时的白膜去除,在裂片时晶圆正面贴在白膜上,且晶圆在裂片过程中只贴有一层白膜和隔离膜,提升了裂片工艺过程的良率;6、现有技术隐切背镀工序加工芯片的良率为30~40%,本发明隐切背镀工序加工芯片的良率为95~100%;7、本发明的工艺,晶圆内芯片性能良率均值为97%,隐切背镀工艺加工芯片的良率按100%计算,1312芯片每片晶圆设计芯片数量为16800颗/片,经过隐切背镀加工后的良品芯片为16296颗/片。现有技术良率按40%计算,1312经过隐切背镀加工后的良品芯片为6518

颗/片,与现有技术相比,本发明1312芯片每片晶圆隐切背镀工艺加工后的芯片良品数量提高了9778颗/片。

附图说明

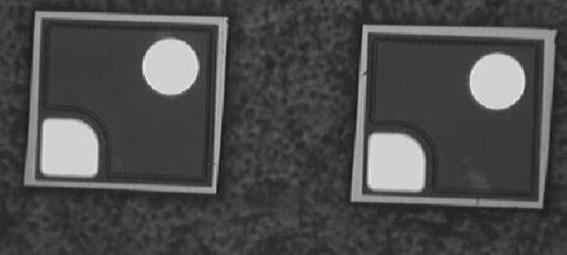

20.图1是本发明试验例制备的单个芯片图;图2是本发明试验例隐切背镀裂片后的晶圆图;图3是本发明对比例制备的双胞胎芯片图;图4是本发明对比例隐切后翻转出现的晶圆破片图;图5是本发明夹具及下夹片的结构示意图;图6是本发明上夹片与下夹片接触时的结构示意图;图7是本发明上夹片与下夹片分开时的结构示意图。

21.附图标记:1-托片,2-下夹片,3-第一通槽,4-第二通槽,5-上夹片,6-固定柱,7-连接杆,8-弹簧。

具体实施方式

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

23.因此,基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1本实施例提供一种提升隐切背镀加工芯片良率的方法,包括如下步骤:步骤1、生长粘附层:在晶圆背面生长粘附层,在晶圆背面生长粘附层之前对厚度为350μm的晶圆进行研磨抛光,研磨抛光后晶圆的厚度为100μm;粘附层为sio2粘附层;粘附层的厚度为10 nm;步骤2、贴膜:将晶圆背面朝上,正面粘附在白膜上;步骤3、隐形切割:采用两刀的划片模式将贴白膜后的晶圆进行划片,具体的:用脉冲频率为20hz,划片速度为40nm/s的激光,先在距晶圆背面50μm位置聚焦,确定第一刀的划片位置,再在距晶圆背面25μm位置聚焦,确定第二刀划片的位置,后将隐形切割后的晶圆连同晶圆所在区域的白膜一同剪下;步骤4、背片:将步骤3切割获得晶圆的白膜面与该晶圆尺寸相同的衬底粘在一起实现背片,衬底为al2o3,衬底的厚度为200μm;步骤5、背镀:背片后在晶圆背面粘附层上镀一层金属反射层,金属反射层为ai反射层,金属反射层的厚度为100nm;步骤6、翻转:将背镀金属反射层的晶圆经过2次翻转,2次翻转具体包括如下步骤:将镀了一层金属反射层的背面朝上的晶圆翻转至第一带有定位环的白膜上,撕掉晶圆正面的白膜,后再翻转至第二带有定位环的白膜上,撕掉第一带有定位环的白膜,在撕掉第一带有定位环的白膜的晶圆面贴隔离膜;步骤7、裂片:将晶圆裂片成单一的led芯片。

25.实施例2本实施例提供一种提升隐切背镀加工芯片良率的方法,包括如下步骤:步骤1、生长粘附层:在晶圆背面生长粘附层,在晶圆背面生长粘附层之前对厚度为380μm的晶圆进行研磨抛光,研磨抛光后晶圆的厚度为150μm;粘附层为sio2粘附层;粘附层的厚度为100 nm;步骤2、贴膜:将晶圆背面朝上,正面粘附在白膜上;步骤3、隐形切割:采用两刀的划片模式将贴白膜后的晶圆进行划片,具体的:用脉冲频率为60hz,划片速度为100nm/s的激光,先在距晶圆背面80μm位置聚焦,确定第一刀的划片位置,再在距晶圆背面28μm位置聚焦,确定第二刀划片的位置,后将隐形切割后的晶圆连同晶圆所在区域的白膜一同剪下;步骤4、背片:将步骤3切割获得的晶圆的白膜面与该晶圆尺寸相同的衬底粘在一起实现背片,衬底为sic衬底,衬底的厚度为300μm;步骤5、背镀:背片后在晶圆背面粘附层上镀一层金属反射层,金属反射层为ag反射层,金属反射层的厚度为250nm;步骤6、翻转:将背镀金属反射层的晶圆经过2次翻转,2次翻转具体包括如下步骤:将镀了一层金属反射层的背面朝上的晶圆翻转至第一带有定位环的白膜上,撕掉晶圆正面的白膜,后再翻转至第二带有定位环的白膜上,撕掉第一带有定位环的白膜,在撕掉第一带有定位环的白膜的晶圆面贴隔离膜;步骤7、裂片:将晶圆裂片成单一的led芯片。

26.实施例3如图5-6所示,本实施例提供一种提升隐切背镀加工芯片良率的方法,包括如下步骤:步骤1、生长粘附层:在晶圆背面生长粘附层,在晶圆背面生长粘附层之前对厚度为400μm的晶圆进行研磨抛光,研磨抛光后晶圆的厚度为200μm;粘附层为si3n4粘附层;粘附层的厚度为180 nm;步骤2、贴膜:将晶圆背面朝上,正面粘附在白膜上;步骤3、隐形切割:采用两刀的划片模式将贴白膜后的晶圆进行划片,具体的:用脉冲频率为90hz,划片速度为150nm/s的激光,先在距晶圆背面100μm位置聚焦,确定第一刀的划片位置,再在距晶圆背面30μm位置聚焦,确定第二刀划片的位置,后将隐形切割后的晶圆连同晶圆所在区域的白膜一同剪下;步骤4、背片:将步骤3切割获得的晶圆用夹具固定实现背片,夹具包括托片1,托片1外周均匀设置有三个下夹片2,每个下夹片2上沿长度方向均设置有第一通槽3,每个第一通槽3的端部均连通有与第一通槽3垂直的第二通槽4,每个第一通槽3端部的两个第二通槽4反向设置;下夹片2的上方设置有上夹片5,上夹片5的底部设置有穿过第一通槽3或第二通槽4的连接杆7,连接杆7的底部设置有弹簧8,弹簧8的横截面直径大于第一通槽3或第二通槽4的纵截面宽度,每个下夹片2上的第一通槽3和两个第二通槽4形成s型结构,第一通槽3的长度大于第二通槽4的长度,每个上夹片5的顶部设置有固定柱6,托片1为圆形,托片1的直径为5.1cm,托片1、下夹片2、上夹片5、连接杆7及固定柱6的材质为不锈钢;步骤5、背镀:背片后在晶圆背面粘附层上镀一层金属反射层,金属反射层为ai反

射层,金属反射层的厚度为350nm;步骤6、翻转:将背镀金属反射层的晶圆经过2次翻转,2次翻转具体包括如下步骤:将镀了一层金属反射层的背面朝上的晶圆翻转至第一带有定位环的白膜上,撕掉晶圆正面的白膜,后再翻转至第二带有定位环的白膜上,撕掉第一带有定位环的白膜,在撕掉第一带有定位环的白膜的晶圆面贴隔离膜;步骤7、裂片:将晶圆裂片成单一的led芯片。

27.本实施例夹具的使用过程如下:连接杆7位于远离托片1的第二通槽4内,将隐形切割后带白膜的晶圆置于托片1上,用镊子夹住固定柱6,带动上夹片5、连接杆7及弹簧8从远离托片1的第二通槽4向第一通槽3移动,最后移动至靠近托片1的第二通槽4内,在移动至第二通槽4的过程中拉动固定柱6使上夹片5卡住已置于托片1上的晶圆,之后依次将其他两个上夹片5按上述方法移动并固定晶圆,晶圆的外周均匀的被三对上夹片5和下夹片2加紧固定,背片完成,后将带夹具的晶圆固定在镀锅上完成背镀金属反射层,背镀完成后,逐一用镊子夹住固定柱6使上夹片5、连接杆7及弹簧8依次从靠近托片1的第二通槽4向第一通槽3移动,最后再移动至远离托片1的第二通槽4内,使上夹片5离开晶圆,方便取下晶圆。拉动固定柱6上移,带动上夹片5连接杆7上移,弹簧8被压缩,晶圆被夹在上夹片5和下夹片2之间,稳定牢固。当上夹片5与下夹片2接触时,连接杆7延伸至第一通槽3或第二通槽4的底部或底部外侧,因弹簧8可以发生形变,均可以通过压缩弹簧8实现上夹片5与下夹片2之间加紧晶圆。第一通槽3和两个第二通槽4形成s型结构,夹持晶圆或远离晶圆时,连接杆7均位于第二通槽4内,对连接杆7起限位作用,防止晃动,稳定牢固。

28.实施例4如图5-6所示,本实施例提供一种提升隐切背镀加工芯片良率的方法,包括如下步骤:步骤1、生长粘附层:在晶圆背面生长粘附层,在晶圆背面生长粘附层之前对厚度为420μm的晶圆进行研磨抛光,研磨抛光后晶圆的厚度为220μm;粘附层为sio2粘附层;粘附层的厚度为200 nm;步骤2、贴膜:将晶圆背面朝上,正面粘附在白膜上;步骤3、隐形切割:采用两刀的划片模式将贴白膜后的晶圆进行划片,具体的:用脉冲频率为100hz,划片速度为180nm/s的激光,先在距晶圆背面120μm位置聚焦,确定第一刀的划片位置,再在距晶圆背面32μm位置聚焦,确定第二刀划片的位置,后将隐形切割后的晶圆连同晶圆所在区域的白膜一同剪下;步骤4、背片:将步骤3切割获得的晶圆用夹具固定实现背片,夹具包括托片1,托片1外周均匀设置有四个下夹片2,每个下夹片2上沿长度方向均设置有第一通槽3,每个第一通槽3的端部均连通有与第一通槽3垂直的第二通槽4,每个第一通槽3端部的两个第二通槽4反向设置;下夹片2的上方设置有上夹片5,上夹片5的底部设置有穿过第一通槽3或第二通槽4的连接杆7,连接杆7的底部设置有弹簧8,弹簧8的横截面直径大于第一通槽3或第二通槽4的纵截面宽度,每个下夹片2上的第一通槽3和两个第二通槽4形成s型结构,第一通槽3的长度大于第二通槽4的长度,每个上夹片5的顶部设置有固定柱6,托片1为圆形,托片1的直径为5.1cm,托片1、下夹片2、上夹片5、连接杆7及固定柱6的材质为铜;步骤5、背镀:背片后在晶圆背面粘附层上镀一层金属反射层,金属反射层为ag反

射层,金属反射层的厚度为400nm;步骤6、翻转:将背镀金属反射层的晶圆经过2次翻转,2次翻转具体包括如下步骤:将镀了一层金属反射层的背面朝上的晶圆翻转至第一带有定位环的白膜上,撕掉晶圆正面的白膜,后再翻转至第二带有定位环的白膜上,撕掉第一带有定位环的白膜,在撕掉第一带有定位环的白膜的晶圆面贴隔离膜;步骤7、裂片:将晶圆裂片成单一的led芯片。

29.本实施例夹具的使用过程同实施例3。

30.实施例5如图5-6所示,本实施例提供一种提升隐切背镀加工芯片良率的方法,包括如下步骤:步骤1、生长粘附层:在晶圆背面生长粘附层,在晶圆背面生长粘附层之前对厚度为450μm的晶圆进行研磨抛光,研磨抛光后晶圆的厚度为250μm;粘附层为si3n4粘附层;粘附层的厚度为230 nm;步骤2、贴膜:将晶圆背面朝上,正面粘附在白膜上;步骤3、隐形切割:采用两刀的划片模式将贴白膜后的晶圆进行划片,具体的:用脉冲频率为120hz,划片速度为200nm/s的激光,先在距晶圆背面130μm位置聚焦,确定第一刀的划片位置,再在距晶圆背面35μm位置聚焦,确定第二刀划片的位置,后将隐形切割后的晶圆连同晶圆所在区域的白膜一同剪下;步骤4、背片:将步骤3切割获得的晶圆用夹具固定实现背片,夹具包括托片1,托片1外周均匀设置有三个下夹片2,每个下夹片2上沿长度方向均设置有第一通槽3,每个第一通槽3的端部均连通有与第一通槽3垂直的第二通槽4,每个第一通槽3端部的两个第二通槽4反向设置;下夹片2的上方设置有上夹片5,上夹片5的底部设置有穿过第一通槽3或第二通槽4的连接杆7,连接杆7的底部设置有弹簧8,弹簧8的横截面直径大于第一通槽3或第二通槽4的纵截面宽度,每个下夹片2上的第一通槽3和两个第二通槽4形成s型结构,第一通槽3的长度大于第二通槽4的长度,每个上夹片5的顶部设置有固定柱6,托片1为圆形,托片1的直径为5.2cm,托片1、下夹片2、上夹片5、连接杆7及固定柱6的材质为合金;步骤5、背镀:背片后在晶圆背面粘附层上镀一层金属反射层,金属反射层为ai反射层,金属反射层的厚度为500nm;步骤6、翻转:将背镀金属反射层的晶圆经过2次翻转,2次翻转具体包括如下步骤:将镀了一层金属反射层的背面朝上的晶圆翻转至第一带有定位环的白膜上,撕掉晶圆正面的白膜,后再翻转至第二带有定位环的白膜上,撕掉第一带有定位环的白膜,在撕掉第一带有定位环的白膜的晶圆面贴隔离膜;步骤7、裂片:将晶圆裂片成单一的led芯片。

31.本实施例夹具的使用过程同实施例3。

32.试验例图1-2所示,一种提升隐切背镀加工芯片良率的方法,包括如下步骤:步骤1、型号为1312的晶圆用石蜡固定在陶瓷盘上(晶圆正面向陶瓷盘)成上蜡,在研磨机上进行粗磨,将晶圆的磨至120

±

1微米;抛光,先通过金钢石抛光液配合抛光机上的铜盘进行抛光,晶圆抛光至115

±

1微米;再通过化学抛光的方法晶圆进行抛光至目标厚度

100

±

1微米,降低晶圆背面粗糙度;下蜡,将陶瓷盘上的晶圆通过加热取下;清洗,用洗蜡液加热将晶圆上的石蜡洗干净;通过pecvd技术在晶圆的背面蓝宝石衬底上生长粘附层,粘附层为sio2,粘附层厚度为650nm。

33.步骤2、将晶圆背面朝上,正面粘附在白膜上;步骤3、激光脉冲频率为120hz,划片速度为200mm/s,划片聚焦位置第一刀离晶圆背面向晶圆内部50微米处,第二刀离晶圆背面向晶圆内部25微米处,对贴膜后的晶圆进行隐形切割,切割完后连同白膜一起剪下。

34.步骤4、晶圆背面朝上,电极面朝衬底片用高温胶带固定,将固好的晶圆圆及固片的衬底一起至金属蒸镀机台的镀锅上,上镀锅时晶圆背面朝外,背片的衬底面朝向镀锅进行固片;步骤5、在晶圆背面生长粘附层上镀一层金属反射层,金属反射层为al反射层,金属反射层厚度为200nm,背镀金属反射层完成后将晶圆从固片的衬底上进行拆除;步骤6、将背镀金属反射层后晶圆背面朝下,正面朝上翻转在另一张上有裂片需用的定位环白膜上(第一次翻转后背面位于该具有定位环白膜上),将隐型切割后留下的与晶圆大小相同的白膜取掉,再次将背面朝上,正面朝白膜翻转在另一张上有裂片需用的定位环白膜上(第二次翻转后正面位于该具有定位环白膜上),撕掉背面的具有定位环的白膜,在背面贴上白色透明的隔离膜。

35.步骤7、将晶圆裂片成单一的led芯片。

36.图2为本试验例隐切背镀裂片后的晶圆图,图1为本试验例制备的单个芯片图。

37.采用本技术实施例及试验例的工艺多次试验,最终加工芯片的良率95~100%。

38.对比例图3-4所示,一种提升隐切背镀加工芯片良率的方法,包括如下步骤:步骤1、型号为1312的晶圆用石蜡固定在陶瓷盘上(晶圆正面向陶瓷盘)成上蜡,在研磨机上进行粗磨,将晶圆的磨至120

±

1微米;抛光,先通过金钢石抛光液配合抛光机上的铜盘进行抛光,晶圆抛光至115

±

1微米;再通过化学抛光的方法晶圆进行抛光至目标厚度100

±

1微米,降低晶圆背面粗糙度;下蜡,将陶瓷盘上的晶圆通过加热取下;清洗,用洗蜡液加热将晶圆上的石蜡洗干净;通过pecvd技术在晶圆的背面蓝宝石衬底上生长粘附层,粘附层为sio2,粘附层厚度为650nm。

39.步骤2、将晶圆正面朝上,背面粘附在白膜上;步骤3、对贴膜后的晶圆进行隐形切割,激光脉冲频率为120hz,划片速度为200mm/s,划片聚焦位置离晶圆背面向晶圆内部35微米处,将隐形切割后晶圆正面朝下,背面朝上翻转在另一张白膜上,在将晶圆所在区域,连同白膜一起剪下;步骤4、将隐切后带白膜的晶圆上至金属蒸镀机台的镀锅上;步骤5、在晶圆背面生长粘附层上镀一层金属反射层,金属反射层为al反射层,金属反射层厚度为200nm;步骤6、将晶圆裂片成单一的led芯片。

40.采用本对比例的工艺多次试验,最终加工芯片的良率30~40%。

41.图4为对比例隐切后翻转出现的晶圆破片图,图3为本对比例制备的双胞胎芯片图。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1