一种轴向引出有机高分子钽固定电容器的制造方法与流程

1.本发明属于电容器制造技术领域,具体涉及一种轴向引出有机高分子钽固定电容器的制造方法。

背景技术:

2.当今社会电子科技的进步加快了钽电容行业的发展及技术不断突破的步伐,钽电容器不仅应用于航天领域并且大量配套船舶、兵器等领域的高精度的军用电子设备中。随着低阻抗及高频电路的大规模应用,对钽电容器提出了更高的要求。固体电解质钽电容器具有低esr(esr为equivalent series resistance,即“等效串连电阻)、低损耗角正切值、高稳定性,使用寿命长、可靠性高等特点。因此在整机电路上得到广泛应用。

3.目前以二氧化锰作为电解质的固体电解质钽电容器在制造过程中需要高温分解,热分解后释放气体不环保,而高温容易造成介质薄膜损伤。从而影响电容器的电学性能。mn02含氧量高,当介质层存在疵点时,在外加电压作用下,容易引起燃烧。而且二氧化锰作为电解质的电导率低,容频特性差。随着频率的不断升高,容量衰减严重。为此市面上以高分子导电聚合物材料简称pedot作为电解质成为发展主流,高分子导电聚合物材料是由德国科学家在20世纪80年代中后期开发出来的新一代导电聚合物。pedot不仅具有很高的电导率(约300s/ era),而且在氧化的状态下具有很高的稳定性,目前市面上采用高分子导电聚合物作为电解质的大多数为片式钽电容器,由于体积小容量引出有限,且为树脂塑封,封装长时间放置在空气中会受潮气影响电性能参数。

技术实现要素:

4.本发明的目的主要是为了解决市面上聚合物作为电解质的钽电容的不足及传统二氧化锰作为电解质的性能问题,结合高分子材料电导率高的聚合特点,提出了一种用于轴向引出有机高分子钽固定电容器的制造方法,以使在各种复杂环境下电性能(包括容量、漏电流、esr和损耗)非常稳定,并且本发明制做的有机高分子钽固定电容器具有耐高压等优势。

5.本发明的技术方案为:

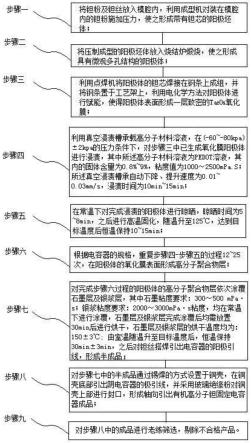

6.一种轴向引出有机高分子钽固定电容器的制造方法,其特征在于,包括以下步骤:

7.步骤一:将钽粉及钽丝放入模腔内,利用成型机对装在模腔内的钽粉施加压力,使之形成带有钽芯的阳极坯体;

8.步骤二:将压制成型的阳极坯体放入烧结炉煅烧,使之形成具有微观多孔结构的阳极体;

9.步骤三:利用点焊机将阳极体的钽芯焊接在钢条上成组,并将钢条置于工艺架上,利用电化学方法对阳极体进行赋能,使得阳极体表面形成一层致密的ta2o5氧化膜;

10.步骤四:利用真空浸渍槽承载高分子材料溶液,在(-60~-80kpa)

±

2kpa的压力条件下,对步骤三中已生成氧化膜阳极体进行浸渍,其中所述高分子材料溶液为pedot溶液,

其内的固体含量为0.8%~9%,粘度值为1000~2500mpa.s;所述真空浸渍槽承自动下降、提升速度为0.01~0.03mm/s,浸渍时间为 10min~15min;

11.步骤五:在常温下对完成浸渍的阳极体进行晾晒,晾晒时间为5~8min,之后进行高温固化,随温升至125℃,达到目标温度后恒温保持10~15min;

12.步骤六:根据电容器的规格,重复步骤四-步骤五的过程12~25次,在阳极体的氧化膜表面形成高分子聚合物层;

13.步骤七:对完成步骤六过程的阳极体的高分子聚合物层依次涂覆石墨层及银浆层,其中石墨粘度要求:300~500mpa

·

s;银浆粘度要求:2000~3000mpa

·

s 粘度,均在常温下进行涂覆,石墨层及银浆层完成涂覆后均需放置30min后进行烘干,石墨层及银浆层的烘干温度均为:150

±

3℃;由室温随温升至目标温度后,恒温保持30min

±

3min,之后对钽丝搭焊引出电容器的阳极引线,形成半成品;

14.步骤八:对步骤七中的半成品通过锡焊的方式设置于铜壳,在铜壳底部引出阴电容器的极引线,并采用玻璃绝缘粉对铜壳上部进行封口,形成轴向引出有机高分子钽固定电容器成品;

15.步骤九:对步骤八中的成品进行老练筛选,剔除不合格产品。

16.进一步,步骤三中所述的采用电化学方法对阳极体进行赋能的过程为,在 80℃条件下,将阳极体放入赋能液中,根据电容器的规格,施加24v~320v赋能恒定电压,持续240min;赋能液选择与赋能电压相关,当赋能电压《80v,赋能液选择为浓度为0.1%hno3溶液;当80v≤赋能电压<180v,赋能液选择浓度 0.1%h3po4与20%乙二醇混合溶液;180v≤赋能电压《300v赋能液选择浓度 0.1%h3po4与50%乙二醇混合溶液;赋能电压≥300v赋能液选择浓度为0.1%h3po4与75%乙二醇混合溶液。

17.进一步,步骤六中重复所述步骤四-步骤五的过程时,每浸渍一种规格产品之前都需要对步骤四中的高分子材料溶液的固体含量进行测定,不满足条件需补充高分子材料溶液,补充溶液后都需对使用搅拌桨对高分子溶液进行5~7min 搅拌,至无明显的结块即可;并对搅拌后的高分子溶液粘度进行测定。

18.进一步,所述高分子溶液粘度的测定方法为,将高分子材料溶液倒入1000ml 烧杯中,调节粘度计至水平位置,选用量程为0~25000mpa

·

s的转子,转速选择120r/min,要保证溶液一定要没过转子上所规定的刻度,启动粘度计主机,开始测量,待数值稳定后,记录所读取的数据,然后按复位按钮,测量三组数据取其平均值,即为该溶液的粘度值。

19.进一步,步骤一中所述钽粉内均匀混合有樟脑粉,所述樟脑粉的质量为钽粉质量的3%。

20.进一步,步骤九中所述老练过程为对成品轴向引出有机高分子钽固定电容器施加其额定电压的1.1~1.2倍老练电压。

21.进一步,步骤五中所述高温固化过程为,从室温升至55℃,保持6min,然后升温至85℃,保持1min,之后升温至105℃,保持3min,最后升温至125℃,按照工艺保持10~15min。

22.采用上述技术方案的本发明能够带来如下有益效果:

23.1.高频性能优势

24.高分子材料比传统mno2高几十倍电导率在固体钽电容钽芯上形成高分子电解质,通过本发明制造方法高频性能提高。传统的二氧化锰固体电解质钽电容器在100khz频率会

损失高于二分之一的容量,市面上聚合物作为电解质钽电容器在100khz频率会损失高于百分之八十的容量,而轴向有机高分子钽固定电容器100khz频率至少会保留百分之九十五的容量。在频率100khz以下电容量突降小提高了电容器在dc-dc转换电路中频率范围的电路滤波性能。

25.2.安全性高

26.有机高分子钽固定电容在失效时阴极聚合物发生吸氧反应,隔绝了阳极钽粉与氧气的接触,即使产品失效也不会发生燃烧,具备安全性。

27.3.耐大纹波及浪涌电流冲击

28.根据本发明制造方法的有机高分子钽固定电容在高频范围具电容量高并且损耗角正切小,可容更大的纹波电流。

29.4.自我修复能力强

30.通过本发明制造方法的聚合物电解质层比现有技术制造更致密分子间隙微米级,当电容器收到伤害,电流会汇集于瑕疵位置,局部过热会使瑕疵位置的聚合物气化,修复缺陷。

31.5.电压高,容量大

32.在真空浸渍设备中进行高分子浸渍工作破除了分子之间的张力,真空状态下可以带入更多分子,并且结合本制造方法发明的产品比市场上有机高分子材料做为电解质的容量引出好、膜层致密耐压高。

33.6.避免氧化膜二次伤害,漏电流小

34.高分子作为电解质制造工艺整个过程温度不超过150℃,避免氧化膜超出可以承受的温度范围造成破坏,提高了漏电流水平。

35.7.生产效率高,环保

36.本发明整个制造过程无环境污染,最重要的高分子作为电解质制造工艺采用物理聚合方式,相比于市面上化学聚合方式,整个过程无残余物需要清洗,操作简单,生产效率高,无化学产生物环保。

附图说明

37.图1为通过本发明方法制作的一种轴向引出有机高分子钽固定电容器的结构示意图;

38.图2为本发明的工艺流程框图;

39.图3为本发明固化温度-时间的曲线图。

40.图中,1-阳极引线,2-钽丝,3-铜壳,4-钽芯,5-焊锡、6-ta2o5氧化膜,7

‑ꢀ

高分子聚合物层,8-石墨层,9-银浆层。10-阴极引线。

具体实施方式

41.如图2所示,一种轴向引出有机高分子钽固定电容器的制造方法,其特征在于,包括以下步骤:

42.步骤一:将钽粉及钽丝放入模腔内,利用成型机对装在模腔内的钽粉施加压力,使之形成带有钽芯的阳极坯体;

43.步骤二:将压制成型的阳极坯体放入烧结炉煅烧,使之形成具有微观多孔结构的阳极体;

44.步骤三:利用点焊机将阳极体的钽芯焊接在钢条上成组,并将钢条置于工艺架上,利用电化学方法对阳极体进行赋能,使得阳极体表面形成一层致密的ta2o5氧化膜;

45.步骤四:利用真空浸渍槽承载高分子材料溶液,在(-60~-80kpa)

±

2kpa的压力条件下,对步骤三中已生成氧化膜阳极体进行浸渍,其中所述高分子材料溶液为pedot溶液,其内的固体含量为0.8%~9%,粘度值为1000~2500mpa.s;所述真空浸渍槽承自动下降、提升速度为0.01~0.03mm/s,浸渍时间为 10min~15min;

46.步骤五:在常温下对完成浸渍的阳极体进行晾晒,晾晒时间为5~8min,之后进行高温固化,随温升至125℃,达到目标温度后恒温保持10~15min;

47.步骤六:根据电容器的规格,重复步骤四-步骤五的过程12~25次,在阳极体的氧化膜表面形成高分子聚合物层;

48.步骤七:对完成步骤六过程的阳极体的高分子聚合物层依次涂覆石墨层及银浆层,其中石墨粘度要求:300~500mpa

·

s;银浆粘度要求:2000~3000mpa

·

s 粘度,均在常温下进行涂覆,石墨层及银浆层完成涂覆后均需放置30min后进行烘干,石墨层及银浆层的烘干温度均为:150

±

3℃;由室温随温升至目标温度后,恒温保持30min

±

3min,之后对钽丝搭焊引出电容器的阳极引线,形成半成品;

49.步骤八:对步骤七中的半成品通过锡焊的方式设置于铜壳,在铜壳底部引出阴电容器的极引线,并采用玻璃绝缘粉对铜壳上部进行封口,形成轴向引出有机高分子钽固定电容器成品;

50.步骤九:对步骤八中的成品进行老练筛选,剔除不合格产品。

51.进一步,步骤三中所述的采用电化学方法对阳极体进行赋能的过程为,在 80℃条件下,将阳极体放入赋能液中,根据电容器的规格,施加24v~320v赋能恒定电压,持续240min;赋能液选择与赋能电压相关,当赋能电压《80v,赋能液选择为浓度为0.1%hno3溶液;当80v≤赋能电压<180v,赋能液选择浓度 0.1%h3po4与20%乙二醇混合溶液;180v≤赋能电压《300v赋能液选择浓度 0.1%h3po4与50%乙二醇混合溶液;赋能电压≥300v赋能液选择浓度为 0.1%h3po4与75%乙二醇混合溶液。

52.进一步,步骤六中重复所述步骤四-步骤五的过程时,每浸渍一种规格产品之前都需要对步骤四中的高分子材料溶液的固体含量进行测定,不满足条件需补充高分子材料溶液,补充溶液后都需对使用搅拌桨对高分子溶液进行5~7min 搅拌,至无明显的结块即可;并对搅拌后的高分子溶液粘度进行测定。进一步,所述高分子溶液粘度的测定方法为,将高分子材料溶液倒入1000ml烧杯中,调节粘度计至水平位置,选用量程为0~25000mpa

·

s的转子,转速选择120r/min,要保证溶液一定要没过转子上所规定的刻度,启动粘度计主机,开始测量,待数值稳定后,记录所读取的数据,然后按复位按钮,测量三组数据取其平均值,即为该溶液的粘度值。

53.进一步,步骤一中所述钽粉内均匀混合有樟脑粉,所述樟脑粉的质量为钽粉质量的3%。

54.进一步,步骤九中所述老练过程为对成品轴向引出有机高分子钽固定电容器施加其额定电压的1.1~1.2倍老练电压。

55.进一步,步骤五中所述高温固化过程为,从室温升至55℃,保持6min,然后升温至85℃,保持1min,之后升温至105℃,保持3min,最后升温至125℃,保持10~15min,该升温过程请参见图3的固化曲线图,图中横轴为时间,纵轴为温度,室温为25℃,虽然升温速率快,物理聚合速度也会加快,但随着固化温度升高,固化速度加快,容易形成较大颗粒,一方面降低了浸入性,使得钽块内部还有空气泡残余;另一方面,可能在聚合物的主链中形成一些支链,从而改变主链的共轭结构,使得自身电导率降低。最终导致电容器的esr和损耗的增加,而按照固化曲线能够使得高分子浸渍固化后形成的高分子聚合物电解质层表面致密,平整。

56.实施例1

57.制作规格为:16v,680μf的轴向引出有机高分子钽固定电容器;

58.步骤一:将2251mg钽粉与67.53mg樟脑粉均匀混合后,放入尺寸为φ7mm*9mm 的模具腔内,并在混合粉末的中心插入φ0.6mm的钽丝进行压制,其中樟脑粉用作粘结剂,形成带有φ0.6mm钽丝芯中压制成型的阳极坯体放入烧结炉煅烧,使之形成具有微观多孔结构的阳极体;

59.步骤三:利用点焊机将阳极体的钽芯焊接在钢条上成组,并将钢条置于工艺架上,利用电化学方法对阳极体进行赋能,使得阳极体表面形成一层致密的 ta2o5氧化膜,其中具体过程为在80℃条件下,将阳极体放入浓度为 0.1%hno3+20%乙二醇赋能液中,施加80v赋能恒定电压,持续240min;

60.步骤四:利用真空浸渍槽承载pedot溶液,在-60kpa

±

2kpa的真空状态下,对步骤三中已生成氧化膜阳极体进行浸渍,其中所述pedot溶液内的固体含量为 0.8~9%,粘度值为1500mpa.s;所述真空浸渍槽承自动下降、提升速度为 0.03mm/s,浸渍时间12min,制造过程中要求高分子液面水平、溢流一致、无气泡、无混浊现象及任何可见杂质,由于浸渍于高分子材料溶液内各分子粒径分布不均在产品表面形成张力,故设定在真空负压值及浸渍自动化参数,让整个浸渍过程中各个分子突破产品表面形成的张力浸渍到钽芯内部孔隙内;

61.步骤五:在常温下对完成浸渍的阳极体进行晾晒,晾晒时间为6min,之后对完成晾晒的阳极体进行固化,参照图3中的固化温度曲线,从室温升至55℃,保持6min,然后升温至85℃,保持1min,之后升温至105℃,保持3min,最后升温至125℃,保持10min,图中横轴为时间,纵轴为温度,室温为25℃;

62.步骤六:重复步骤四-步骤五的过程22次,在阳极体的氧化膜表面形成高分子聚合物层,需要注意的是,重复步骤四-步骤六的过程时,每浸渍一种规格产品前要对步骤四中的高分子材料溶液的固体含量进行测定,不满足条件需补充高分子材料溶液,补充溶液后都需对使用搅拌桨对高分子溶液进行5~7min搅拌,至无明显的结块即可;并对搅拌后的高分子溶液粘度进行测定,直至固定含量达成设定值;

63.步骤七:对完成步骤六过程的阳极体的高分子聚合物层依次涂覆石墨层及银浆层,其中石墨粘度要求:300~500mpa

·

s;银浆粘度要求:2000~3000mpa

·

s 粘度,均在常温下进行涂覆,石墨层及银浆层完成涂覆后均需放置30min后进行烘干,石墨层及银浆层的烘干为温度:150

±

3℃;由室温随温升至目标温度后,烘干时间:30

±

3min,达到目标温度开始计时,并对钽丝搭焊引出电容器的阳极引线,形成半成品;

64.步骤八:对步骤七中的半成品通过锡焊的方式设置于铜壳,在铜壳底部引出阴电容器的极引线,并采用玻璃绝缘粉对铜壳上部进行封口,形成轴向引出有机高分子钽固定电容器成品;

65.步骤九:对步骤八中的成品施加其额定电压1.2倍电压进行老练筛选,剔除不合格产品。

66.下表1中给出了通过实施例1方法制造的:16v,680uf的轴向引出有机高分子钽固定电容器与现有同规格的聚合物电解质电容器以及同规格的片式钽聚合物电解质电容器的损耗、esr、漏电对比:

[0067][0068]

表1

[0069]

实施例2

[0070]

制作规格为:4v,5600μf的轴向引出有机高分子钽固定电容器;

[0071]

步骤一:将4000mg钽粉与120mg樟脑粉均匀混合后,放入尺寸为φ7mm*16mm 的模具腔内,并在混合粉末的中心插入φ0.6mm的钽丝进行压制,其中樟脑粉用作粘结剂,形成带有φ0.6mm钽丝芯中压制成型的阳极坯体放入烧结炉煅烧,使之形成具有微观多孔结构的阳极体;

[0072]

步骤三:利用点焊机将阳极体的钽芯焊接在钢条上成组,并将钢条置于工艺架上,利用电化学方法对阳极体进行赋能,使得阳极体表面形成一层致密的ta2o5氧化膜,其中具体过程为在80℃条件下,将阳极体放入浓度为0.1%hno3赋能液中,施加13v赋能恒定电压,持续240min;

[0073]

步骤四:利用真空浸渍槽承载pedot溶液,在-60kpa

±

2kpa的真空状态下,对步骤三中已生成氧化膜阳极体进行浸渍,其中所述pedot溶液内的固体含量为 0.8~9%,粘度值为1500mpa.s;所述真空浸渍槽承自动下降、提升速度为 0.03mm/s,浸渍时间15min,制造过程中要求高分子液面水平、溢流一致、无气泡、无混浊现象及任何可见杂质,由于浸渍于高分子材料溶液内各分子粒径分布不均在产品表面形成张力,故设定在真空负压值及浸渍自动化参数,让整个浸渍过程中各个分子突破产品表面形成的张力浸渍到钽芯内部孔隙内;

[0074]

步骤五:在常温下对完成浸渍的阳极体进行晾晒,晾晒时间为6min,之后对完成晾晒的阳极体进行固化,参照图3中的固化温度曲线,从室温升至55℃,保持6min,然后升温至85℃,保持1min,之后升温至105℃,保持3min,最后升温至125℃,保持10min,图中横轴为时间,纵轴为温度,室温为25℃;

[0075]

步骤六:重复步骤四-步骤六的过程25次,在阳极体的氧化膜表面形成高分子聚合物层,需要注意的是,重复步骤四-步骤六的过程时,每浸渍一种规格产品前都需要对步骤四中的高分子材料溶液的固体含量进行测定,不满足条件需补充高分子材料溶液,补充溶液后都需对使用搅拌桨对高分子溶液进行5~7min 搅拌,至无明显的结块即可;并对搅拌后的高分子溶液粘度进行测定,直至固定含量达成设定值;

[0076]

步骤七:对完成步骤六过程的阳极体的高分子聚合物层依次涂覆石墨层及银浆层,其中石墨粘度要求:300~500mpa

·

s;银浆粘度要求:2000~3000mpa

·

s 粘度,均在常温下进行涂覆,石墨层及银浆层完成涂覆后均需放置30min后进行烘干,石墨层及银浆层的烘干为温度:150

±

3℃;由室温随温升至目标温度后,烘干时间:30min

±

3min,达到目标温度开始计时,并对钽丝搭焊引出电容器的阳极引线,形成半成品;

[0077]

步骤八:对步骤七中的半成品通过锡焊的方式设置于铜壳,在铜壳底部引出阴电容器的极引线,并采用玻璃绝缘粉对铜壳上部进行封口,形成轴向引出有机高分子钽固定电容器成品;

[0078]

步骤九:对步骤八中的成品施加其额定电压1.2倍电压进行老练筛选,剔除不合格产品。

[0079]

下表2中给出了通过实施例2方法制造的:4v,5600uf的轴向引出有机高分子钽固定电容器与现有同规格的聚合物电解质电容器以及同规格的片式钽聚合物电解质电容器的损耗、esr、漏电对比:

[0080][0081]

表2

[0082]

实施例3

[0083]

制作规格为:125v,68μf的轴向引出有机高分子钽固定电容器;

[0084]

步骤一:将6028mg钽粉与180.84mg樟脑粉均匀混合后,放入尺寸为φ8mm*15mm的模具腔内,并在混合粉末的中心插入φ0.6mm的钽丝进行压制,其中樟脑粉用作粘结剂,形成带有φ0.6mm钽丝芯中压制成型的阳极坯体放入烧结炉煅烧,使之形成具有微观多孔结构的阳极体;

[0085]

步骤三:利用点焊机将阳极体的钽芯焊接在钢条上成组,并将钢条置于工艺架上,利用电化学方法对阳极体进行赋能,使得阳极体表面形成一层致密的ta2o5氧化膜,其中具体过程为在80℃条件下,将阳极体放入浓度为0.1%h3po4+75%乙二醇赋能液中,施加310v赋能恒定电压,持续240min;

[0086]

步骤四:利用真空浸渍槽承载pedot溶液,在-65kpa

±

2kpa的真空状态下,对步骤三中已生成氧化膜阳极体进行浸渍,其中所述pedot溶液内的固体含量为 0.8~9%,粘度

值为1500mpa.s;所述真空浸渍槽承自动下降、提升速度为0.03mm/s,浸渍时间10min,制造过程中要求高分子液面水平、溢流一致、无气泡、无混浊现象及任何可见杂质,由于浸渍于高分子材料溶液内各分子粒径分布不均在产品表面形成张力,故设定在真空负压值及浸渍自动化参数,让整个浸渍过程中各个分子突破产品表面形成的张力浸渍到钽芯内部孔隙内;

[0087]

步骤五:在常温下对完成浸渍的阳极体进行晾晒,晾晒时间为6min,之后对完成晾晒的阳极体进行固化,参照图3中的固化温度曲线,从室温升至55℃,保持6min,然后升温至85℃,保持1min,之后升温至105℃,保持3min,最后升温至125℃,保持10min,图中横轴为时间,纵轴为温度,室温为25℃;

[0088]

步骤六:重复步骤四-步骤六的过程25次,在阳极体的氧化膜表面形成高分子聚合物层,需要注意的是,重复步骤四-步骤六的过程时,每浸渍一种规格产品前都需要对步骤四中的高分子材料溶液的固体含量进行测定,不满足条件需补充高分子材料溶液,补充溶液后都需对使用搅拌桨对高分子溶液进行5~7min 搅拌,至无明显的结块即可;并对搅拌后的高分子溶液粘度进行测定,直至固定含量达成设定值;

[0089]

步骤七:对完成步骤六过程的阳极体的高分子聚合物层依次涂覆石墨层及银浆层,其中石墨粘度要求:300~500mpa

·

s;银浆粘度要求:2000~3000mpa

·

s 粘度,均在常温下进行涂覆,石墨层及银浆层完成涂覆后均需放置30min后进行烘干,石墨层及银浆层的烘干为温度:150

±

3℃;由室温随温升至目标温度后,烘干时间:30min

±

3min,达到目标温度开始计时,并对钽丝搭焊引出电容器的阳极引线,形成半成品;

[0090]

步骤八:对步骤七中的半成品通过锡焊的方式设置于铜壳,在铜壳底部引出阴电容器的极引线,并采用玻璃绝缘粉对铜壳上部进行封口,形成轴向引出有机高分子钽固定电容器成品;

[0091]

步骤九:对步骤八中的成品施加其额定电压1.1倍电压进行老练筛选,剔除不合格产品。

[0092]

下表3中给出了通过实施例3方法制造的:125v,68μf的轴向引出有机高分子钽固定电容器与现有同规格的聚合物电解质电容器以及同规格的片式钽聚合物电解质电容器的损耗、esr、漏电对比:

[0093][0094]

表3

[0095]

实施例4

[0096]

制作规格为:4v,4.7μf的轴向引出有机高分子钽固定电容器;

[0097]

步骤一:将17mg钽粉与0.51mg樟脑粉均匀混合后,放入尺寸为φ1.5mm*1.5mm 的

模具腔内,并在混合粉末的中心插入φ0.4mm的钽丝进行压制,其中樟脑粉用作粘结剂,形成带有φ0.6mm钽丝芯中压制成型的阳极坯体放入烧结炉煅烧,使之形成具有微观多孔结构的阳极体;

[0098]

步骤三:利用点焊机将阳极体的钽芯焊接在钢条上成组,并将钢条置于工艺架上,利用电化学方法对阳极体进行赋能,使得阳极体表面形成一层致密的ta2o5氧化膜,其中具体过程为在80℃条件下,将阳极体放入浓度为0.1%hno3赋能液中,施加60v赋能恒定电压,持续240min;

[0099]

步骤四:利用真空浸渍槽承载pedot溶液,在-65kpa

±

2kpa的真空状态下,对步骤三中已生成氧化膜阳极体进行浸渍,其中所述pedot溶液内的固体含量为 0.8~9%,粘度值为1500mpa.s;所述真空浸渍槽承自动下降、提升速度为 0.03mm/s,浸渍时间10min,制造过程中要求高分子液面水平、溢流一致、无气泡、无混浊现象及任何可见杂质,由于浸渍于高分子材料溶液内各分子粒径分布不均在产品表面形成张力,故设定在真空负压值及浸渍自动化参数,让整个浸渍过程中各个分子突破产品表面形成的张力浸渍到钽芯内部孔隙内;

[0100]

步骤五:在常温下对完成浸渍的阳极体进行晾晒,晾晒时间为6min,之后对完成晾晒的阳极体进行固化,参照图3中的固化温度曲线,从室温升至55℃,保持6min,然后升温至85℃,保持1min,之后升温至105℃,保持3min,最后升温至125℃,保持10min,图中横轴为时间,纵轴为温度,室温为25℃;

[0101]

步骤六:重复步骤四-步骤六的过程12次,在阳极体的氧化膜表面形成高分子聚合物层,需要注意的是,重复步骤四-步骤六的过程时,每浸渍一种规格产品前都需要对步骤四中的高分子材料溶液的固体含量进行测定,不满足条件需补充高分子材料溶液,补充溶液后都需对使用搅拌桨对高分子溶液进行5~7min 搅拌,至无明显的结块即可;并对搅拌后的高分子溶液粘度进行测定,直至固定含量达成设定值;

[0102]

步骤七:对完成步骤六过程的阳极体的高分子聚合物层依次涂覆石墨层及银浆层,其中石墨粘度要求:300~500mpa

·

s;银浆粘度要求:2000~3000mpa

·

s 粘度,均在常温下进行涂覆,石墨层及银浆层完成涂覆后均需放置30min后进行烘干,石墨层及银浆层的烘干为温度:150

±

3℃;由室温随温升至目标温度后,烘干时间:30min

±

3min,达到目标温度开始计时,并对钽丝搭焊引出电容器的阳极引线,形成半成品;

[0103]

步骤八:对步骤七中的半成品通过锡焊的方式设置于铜壳,在铜壳底部引出阴电容器的极引线,并采用玻璃绝缘粉对铜壳上部进行封口,形成轴向引出有机高分子钽固定电容器成品;

[0104]

步骤九:对步骤八中的成品施加其额定电压1.2倍电压进行老练筛选,剔除不合格产品。

[0105]

下表4中给出了通过实施例4方法制造的:4v,4.7μf的轴向引出有机高分子钽固定电容器与现有同规格的聚合物电解质电容器以及同规格的片式钽聚合物电解质电容器的损耗、esr、漏电对比:

[0106][0107]

表4

[0108]

实施例5

[0109]

制作规格为:50v,280μf的轴向引出有机高分子钽固定电容器;

[0110]

步骤一:将6899mg钽粉与206.97mg樟脑粉均匀混合后,放入尺寸为φ8.3mm*17mm的模具腔内,并在混合粉末的中心插入φ0.6mm的钽丝进行压制,其中樟脑粉用作粘结剂,形成带有φ0.6mm钽丝芯中压制成型的阳极坯体放入烧结炉煅烧,使之形成具有微观多孔结构的阳极体;

[0111]

步骤三:利用点焊机将阳极体的钽芯焊接在钢条上成组,并将钢条置于工艺架上,利用电化学方法对阳极体进行赋能,使得阳极体表面形成一层致密的ta2o5氧化膜,其中具体过程为在80℃条件下,将阳极体放入浓度为0.1%h3po4+50%乙二醇赋能液中,施加197v赋能恒定电压,持续240min;

[0112]

步骤四:利用真空浸渍槽承载pedot溶液,在-65kpa

±

2kpa的真空状态下,对步骤三中已生成氧化膜阳极体进行浸渍,其中所述pedot溶液内的固体含量为 0.8~9%,粘度值为1500mpa.s;所述真空浸渍槽承自动下降、提升速度为 0.03mm/s,浸渍时间10min,制造过程中要求高分子液面水平、溢流一致、无气泡、无混浊现象及任何可见杂质,由于浸渍于高分子材料溶液内各分子粒径分布不均在产品表面形成张力,故设定在真空负压值及浸渍自动化参数,让整个浸渍过程中各个分子突破产品表面形成的张力浸渍到钽芯内部孔隙内;

[0113]

步骤五:在常温下对完成浸渍的阳极体进行晾晒,晾晒时间为6min,之后对完成晾晒的阳极体进行固化,参照图3中的固化温度曲线,从室温升至55℃,保持6min,然后升温至85℃,保持1min,之后升温至105℃,保持3min,最后升温至125℃,保持10min,图中横轴为时间,纵轴为温度,室温为25℃;

[0114]

步骤六:重复步骤四-步骤六的过程24次,在阳极体的氧化膜表面形成高分子聚合物层,需要注意的是,重复步骤四-步骤六的过程时,每浸渍一种规格产品前都需要对步骤四中的高分子材料溶液的固体含量进行测定,不满足条件需补充高分子材料溶液,补充溶液后都需对使用搅拌桨对高分子溶液进行5~7min 搅拌,至无明显的结块即可;并对搅拌后的高分子溶液粘度进行测定,直至固定含量达成设定值;

[0115]

步骤七:对完成步骤六过程的阳极体的高分子聚合物层依次涂覆石墨层及银浆层,其中石墨粘度要求:300~500mpa

·

s;银浆粘度要求:2000~3000mpa

·

s 粘度,均在常温下进行涂覆,石墨层及银浆层完成涂覆后均需放置30min后进行烘干,石墨层及银浆层的烘干为温度:150

±

3℃;由室温随温升至目标温度后,烘干时间:30min

±

3min,达到目标温

度开始计时,并对钽丝搭焊引出电容器的阳极引线,形成半成品;

[0116]

步骤八:对步骤七中的半成品通过锡焊的方式设置于铜壳,在铜壳底部引出阴电容器的极引线,并采用玻璃绝缘粉对铜壳上部进行封口,形成轴向引出有机高分子钽固定电容器成品;

[0117]

步骤九:对步骤八中的成品施加其额定电压1.2倍电压进行老练筛选,剔除不合格产品。

[0118]

下表5中给出了通过实施例5方法制造的:50v,280μf的轴向引出有机高分子钽固定电容器与现有同规格的聚合物电解质电容器以及同规格的片式钽聚合物电解质电容器的损耗、esr、漏电对比:

[0119][0120]

表5

[0121]

利用本发明提供的一种轴向引出有机高分子钽固定电容器的制造方法,可以制作出额定电压4~125v,容量4.7~5600μf,esr 30~500mω的轴向引出有机高分子钽固定电容器,一方面相对于现有技术中的同规格产品性能提升较大,另一方面也填补了市场空白,具有极高的推广价值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1