模压磁性器件的制备方法及模压磁性器件与流程

1.本发明涉及电感技术领域,尤其涉及一种模压磁性器件的制备方法及模压磁性器件。

背景技术:

2.一体成型电感主要由磁性材料、粘结剂和金属线圈组成。在制备过程中,通常先将粘结剂和磁性材料粉末混合制备成磁性复合材料,再将金属线圈绕组埋入磁性复合材料粉末中并通过粉末冶金的方式压制成型,随后加热使粘结剂固化,以将磁性材料粉末粘结起来。粘结剂除了能够粘结磁性材料粉末之外,还具有阻隔粉末间涡流传递、降低损耗的作用。一体成型电感因其优秀的磁屏蔽结构、优异的磁特性、较小的体积等优点,在电子行业内广受欢迎。

3.目前一体成型电感通常采用冷压或热压的方式进行制备,热压的方式通常需要经过预热和保压两个过程,较为耗时。冷压则直接在常温下使用伺服压机将磁性复合材料压制成型,随后伺服压机脱模将成型的磁性器件顶出模腔。相较于热压,冷压具有压制成型效率高的优点。然而在冷压工艺中,当磁性器件被顶出模腔时总会有部分出现开裂的情况。根据进一步的研究发现,开裂的情况与电感的线圈和线圈中柱尺寸有关系,线圈越厚、线圈中柱尺寸越大,电感的开裂风险就越高。

4.为了减少冷压过程中制样开裂的情况,业内的普遍做法是减少线圈圈数或是缩小线圈中柱,但这往往也伴随着电感性能的牺牲。另外还存在的办法在磁性材料粉末中添加更多润滑剂或提高模腔表面的光滑程度。但是这些改善方式要么伴随着电感性能的牺牲、要么会带来额外的材料消耗或模具成本。虽然能够在一定程度上减少电感制样开裂的情况,但是通常无法有效降低制造成本。

技术实现要素:

5.基于此,为了在不显著提升制造成本的情况下改善模压过程中成型的磁性器件开裂的问题,有必要提供一种模压磁性器件的制备方法,对应地,提供一种模压磁性器件。

6.本公开的一个实施例提供了一种模压磁性器件的制备方法,其包括如下步骤:

7.将粘结剂和磁性材料粉体混合,制备磁性复合材料;

8.将所述磁性复合材料置于模具中压制成型,制备磁性器件,在压制成型的过程中控制所述模具的温度为60℃~120℃,使接触所述模具表面的部分所述磁性复合材料中的所述粘结剂固化。

9.在其中一个实施例中,在压制成型的过程中,控制所述模具的温度为100℃~120℃。

10.在其中一个实施例中,在压制成型的过程中,保持所述模具压制所述磁性复合材料的时长在5s以内。

11.在其中一个实施例中,所述粘结剂包括环氧树脂粘结剂、酚醛树脂粘结剂、氰酸酯

粘结剂和硅树脂粘结剂中的一种或多种。

12.在其中一个实施例中,所述磁性材料粉体包括羰基铁粉、铁硅铬粉、铁硅铝粉和铁硅粉中的一种或多种。

13.在其中一个实施例中,在所述磁性复合材料中,所述粘结剂的质量为所述磁性材料粉体质量的6%~10%。

14.在其中一个实施例中,将粘结剂和磁性材料粉体混合的过程包括:将所述粘结剂与所述磁性材料粉体分散于分散剂中混合,所述分散剂的质量为所述磁性材料粉体质量的10%~15%。

15.在其中一个实施例中,在将粘结剂和磁性材料粉体混合之后,还包括将形成的混合物烘干的步骤,在将形成的混合物烘干的步骤中,控制烘干的温度在50℃以下,控制烘干的时长在60min以下。

16.在其中一个实施例中,所述模压磁性器件为一体成型电感,在压制成型的过程中,将线圈与所述磁性复合材料共同置于所述模具中,控制施加的压力为0.5~3t。

17.本公开的又一实施例还提供了一种模压磁性器件,其根据上述任一实施例所述的模压磁性器件的制备方法制备得到。

18.于上述实施例中提供的模压磁性器件的制备方法中,首先将粘结剂和磁性材料粉体混合,制备磁性复合材料,在将磁性复合材料压制成型的过程中,控制模具的温度为60℃~120℃,使接触所述模具表面的部分所述磁性复合材料中的所述粘结剂固化。由于在将磁性复合材料压制成型的过程中,对模具进行了适当升温,使得接触模具表面的部分粘结剂进行固化交联反应,能够提高粉末间的粘接强度,抵御制备的磁性器件在脱模时的受力,改善模压磁性器件在制样外观开裂时的问题。经过实验发现,相较于传统技术中的冷压工艺,由上述实施例制备的模压磁性器件的强度会得到明显的提升,在大规模制样时其出现制样开裂的比例也得到了明显下降。

19.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

附图说明

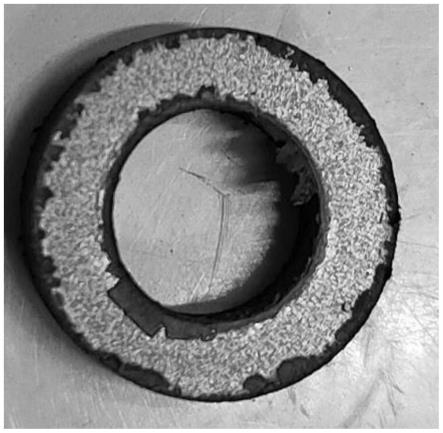

20.图1为对比例2压制的磁环照片。

具体实施方式

21.为了便于理解本技术,下面将对本技术进行更全面的描述。下文给出了本技术的首选实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本技术的公开内容更加透彻全面。

22.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

23.在此使用的术语的目的仅在于描述具体实施例并且不作为本技术的限制。在此使用时,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另

外的方式。还应明白术语“组成”和/或“包括”,当在该说明书中使用时,确定所述特征、整数、步骤、操作、元件和/或部件的存在,但不排除一个或更多其它的特征、整数、步骤、操作、元件、部件和/或组的存在或添加。在此使用时,术语“和/或”包括相关所列项目的任何及所有组合。

24.本公开的一个实施例提供了一种模压磁性器件的制备方法,其包括如下步骤:

25.将粘结剂和磁性材料粉体混合,制备磁性复合材料;

26.将磁性复合材料置于模具中压制成型,制备磁性器件,在压制成型的过程中控制模具的温度为60℃~120℃,使接触模具表面的部分磁性复合材料中的粘结剂固化。

27.可以理解,该模压磁性器件中的粘结剂是热固化的粘结剂材料,即受热之后粘结剂中的分子之间能够发生交联反应固化的材料。在传统技术的冷压方式中,通常先将磁性材料粉体和粘结剂混合置于模具中,压制成型后再取出使粘结剂固化,以增强最终制备的器件的强度。

28.可以理解,于该实施例中,在压制成型的过程中,通过控制模具的温度为60℃~120℃,则仅有接触模具内表面的部分粘结剂会受热。因此也只有制样位于表面的少量粘结剂会发生交联固化,这主要提高了位于表面的制样的强度以改善制样开裂的问题。位于制样内部的粘结剂则基本不受影响,制样的内部力学强度并未显著增强,因此传统的冷压成型方式的其他步骤仍然适用无需改变。

29.于上述实施例中提供的模压磁性器件的制备方法中,首先将粘结剂和磁性材料粉体混合,制备磁性复合材料,在将磁性复合材料压制成型的过程中,控制模具的温度为60℃~120℃,使接触模具表面的部分磁性复合材料中的粘结剂固化。由于在将磁性复合材料压制成型的过程中,对模具进行了适当升温,使得接触模具表面的部分粘结剂进行固化交联反应,能够提高粉末间的粘接强度,抵御制备的磁性器件在脱模时的受力,改善模压磁性器件在制样外观开裂时的问题。经过实验发现,相较于传统技术中的冷压工艺,由上述实施例制备的模压磁性器件的开裂情况出现的比例也得到了明显下降。

30.传统技术中包括冷压和热压两种方式,冷压通常在室温条件(25℃)下进行,而热压则在140℃以上的条件下进行。在热压制备过程中,加热至140℃以上的目的主要是为了使得高分子粘结剂在高温下软化,提高其流动性,使其更易于受压成型,减小成型压力。在实际生产过程中,采用冷压工艺的目的主要是为了获得更高的制备效率,而采用热压工艺的目的则是为了减小制样成型的压力,冷压和热压是两条泾渭分明的技术路线,并且其具体实现方式也存在明显区别。本领域技术人员在解决冷压存在的一体成型电感开裂的问题时,普遍做法也是减少线圈圈数或是缩小线圈中柱等降低一体成型电感内部应力的方式,又或者是减小模具与电感之间的摩擦力的方式。

31.本公开的发明人另辟蹊径,提出了适当提升冷压过程的模具温度,仅仅使得接触模具的磁性器件表面的部分粘结剂发生固化,以在不影响冷压成型效率、且不显著提高制备成本的情况下提高磁性器件的表面强度,进而改善冷压磁性器件时存在的制样开裂的问题。

32.在该实施例的一些具体示例中,在压制成型的过程中,控制模具的温度为100℃~120℃。经过实验发现,在压制成型的过程中,控制模具的温度为100℃~120℃时,磁性器件的强度会得到极为显著的提高,制样的开裂比例也会得到极为明显的降低。当进一步提高

模具的温度时,反而会由于高温而使得制样中的粘结剂软化,容易发生溢胶、粘模的情况,并且如果不采用较长的保压时间使其定型,制样的表面强度反而会发生明显降低。

33.在该实施例的一些具体示例中,由于控制温度在上述较为合适的范围内,固化仅发生在制样的表层,基本不会对制样内部带来额外的影响,因此,仍然无需延长压制磁性复合材料的时间,以使得该磁性器件依然具备较高的制备效率。例如,在压制成型的过程中,保持模具压制磁性复合材料的时长在5s以内。可选地,可以保持模具压制磁性复合材料的时长在4s以内。进一步可选地,还可以保持模具压制磁性复合材料的时长在3s以内。

34.在该实施例的一些具体示例中,粘结剂的材料可以包括环氧树脂粘结剂、酚醛树脂粘结剂、氰酸酯粘结剂和硅树脂粘结剂中的一种或多种。

35.在该实施例的一些具体示例中,磁性材料粉体可以选自软磁材料粉体。软磁材料粉体可以包括羰基铁粉、铁硅铬粉、铁硅铝粉和铁硅粉中的一种或多种。

36.在该实施例的一些具体示例中,在磁性复合材料中,粘结剂的质量为磁性材料粉体质量的6%~10%。其中,粘结剂为磁性材料粉体质量的6%~10%略高于传统技术中的质量比例,其作用是使得稍多的粘结剂位于制样表面,以便于在模压过程中受热固化并增强制样的表面强度。

37.在该实施例的一些具体示例中,将粘结剂和磁性材料粉体混合的过程包括:将粘结剂与磁性材料粉体分散于分散剂中混合,分散剂的质量为磁性材料粉体质量的10%~15%。

38.在该实施例的一些具体示例中,在将粘结剂和磁性材料粉体混合之后,还包括将形成的混合物烘干的步骤,在将形成的混合物烘干的步骤中,控制烘干的温度在50℃以下,控制烘干的时长在60min以下。可以理解,烘干的主要目的是去除分散剂,在去除分散剂的过程中应当尽量避免粘结剂发生固化,否则可能影响后续的模压过程。

39.在该实施例的一些具体示例中,模压磁性器件可以是一体成型电感,在压制成型的过程中,可以将线圈与磁性复合材料共同置于模具中,并且控制施加的压力为0.5~3t,以将线圈与磁性复合材料压制成型。可选地,线圈埋设于磁性复合材料中。

40.可以理解,在将磁性复合材料于模具中压制成型之后,还可以包括将磁性器件加热使其中的粘结剂完全固化的步骤。例如,可以将磁性器件置于烘箱中,于100℃以上的环境下加热1h以上,以使得粘结剂完全固化。

41.本技术又一实施例还提供了一种模压磁性器件,其根据上述实施例的模压磁性器件的制备方法制备得到。

42.为了便于理解上述一体成型电感的制备方法的优点及实现方式,本公开还提供了如下的实施例及对比例。通过实施例及对比例的性能比较,本公开的一体成型电感的制备方法的优点也将更为显而易见。

43.如无特别说明,各实施例和对比例中所使用的材料可通过从市场购买获得,各实施例和对比例中所用的相同名称的材料及相同名称的工艺完全相同。

44.下述实施例和对比例所用的磁性材料粉体为铁硅铬粉,具体为fe

92

si

3.5

cr

4.5

,其d50粒径为10μm。所用的粘结剂为环氧树脂粘结剂。所用的分散剂为丙酮。

45.实施例1

46.取8质量份的环氧树脂粘结剂和12质量份的丙酮于容器中,搅拌均匀,使环氧树脂

粘结剂溶解于丙酮中。取100质量份的磁性材料粉体加入制备的环氧树脂丙酮溶液中,混合搅拌,形成膏状体。将获得的膏状体投入挤压造粒机中进行挤压造粒,并过筛选取符合需求的原料。

47.将选取的原料于50℃的烘箱中烘60min,去除原料中的丙酮,获得包括粘结剂和磁性材料粉体的磁性复合材料。

48.将磁性复合材料置于用于制备磁环的模具中压制成型,成型压强为5mpa,以备进行强度测试,磁环的内径为8mm,外径为14mm,成型过程中控制模具温度为60℃,压制时长为5s。

49.将磁性复合材料和线圈置于用于制备一体成型电感的模具中,制成机种型号为0630-100的一体成型电感,以备进行开裂情况测试,成型压力为2t,其电感尺寸为6mm

×

6mm

×

3mm,线圈外径为4.8max,线圈厚度为2.5max,电感值为10μh,成型过程中控制模具温度为60℃,压制时长为3s。

50.实施例2

51.取8质量份的环氧树脂粘结剂和12质量份的丙酮于容器中,搅拌均匀,使环氧树脂粘结剂溶解于丙酮中。取100质量份的磁性材料粉体加入制备的环氧树脂丙酮溶液中,混合搅拌,形成膏状体。将获得的膏状体投入挤压造粒机中进行挤压造粒,并过筛选取符合需求的原料。

52.将选取的原料于50℃的烘箱中烘60min,去除原料中的丙酮,获得包括粘结剂和磁性材料粉体的磁性复合材料。

53.将磁性复合材料置于用于制备磁环的模具中压制成型,成型压强为5mpa,以备进行强度测试,磁环的内径为8mm,外径为14mm,成型过程中控制模具温度为80℃,压制时长为5s。

54.将磁性复合材料和线圈置于用于制备一体成型电感的模具中,制成机种型号为0630-100的一体成型电感,以备进行开裂情况测试,成型压力为2t,其电感尺寸为6mm

×

6mm

×

3mm,线圈外径为4.8max,线圈厚度为2.5max,电感值为10μh,成型过程中控制模具温度为80℃,压制时长为4s。

55.实施例3

56.取8质量份的环氧树脂粘结剂和12质量份的丙酮于容器中,搅拌均匀,使环氧树脂粘结剂溶解于丙酮中。取100质量份的磁性材料粉体加入制备的环氧树脂丙酮溶液中,混合搅拌,形成膏状体。将获得的膏状体投入挤压造粒机中进行挤压造粒,并过筛选取符合需求的原料。

57.将选取的原料于50℃的烘箱中烘60min,去除原料中的丙酮,获得包括粘结剂和磁性材料粉体的磁性复合材料。

58.将磁性复合材料置于用于制备磁环的模具中压制成型,成型压强为5mpa,以备进行强度测试,磁环的内径为8mm,外径为14mm,成型过程中控制模具温度为100℃,压制时长为5s。

59.将磁性复合材料和线圈置于用于制备一体成型电感的模具中,制成机种型号为0630-100的一体成型电感,以备进行开裂情况测试,成型压力为2t,其电感尺寸为6mm

×

6mm

×

3mm,线圈外径为4.8max,线圈厚度为2.5max,电感值为10μh,成型过程中控制模具温度为

100℃,压制时长为4s。

60.实施例4

61.取8质量份的环氧树脂粘结剂和12质量份的丙酮于容器中,搅拌均匀,使环氧树脂粘结剂溶解于丙酮中。取100质量份的磁性材料粉体加入制备的环氧树脂丙酮溶液中,混合搅拌,形成膏状体。将获得的膏状体投入挤压造粒机中进行挤压造粒,并过筛选取符合需求的原料。

62.将选取的原料于50℃的烘箱中烘60min,去除原料中的丙酮,获得包括粘结剂和磁性材料粉体的磁性复合材料。

63.将磁性复合材料置于用于制备磁环的模具中压制成型,成型压强为5mpa,以备进行强度测试,磁环的内径为8mm,外径为14mm,成型过程中控制模具温度为120℃,压制时长为5s。

64.将磁性复合材料和线圈置于用于制备一体成型电感的模具中,制成机种型号为0630-100的一体成型电感,以备进行开裂情况测试,成型压力为2t,其电感尺寸为6mm

×

6mm

×

3mm,线圈外径为4.8max,线圈厚度为2.5max,电感值为10μh,成型过程中控制模具温度为120℃,压制时长为5s。

65.对比例1

66.取8质量份的环氧树脂粘结剂和12质量份的丙酮于容器中,搅拌均匀,使环氧树脂粘结剂溶解于丙酮中。取100质量份的磁性材料粉体加入制备的环氧树脂丙酮溶液中,混合搅拌,形成膏状体。将获得的膏状体投入挤压造粒机中进行挤压造粒,并过筛选取符合需求的原料。

67.将选取的原料于60℃的烘箱中烘60min,去除原料中的丙酮,获得包括粘结剂和磁性材料粉体的磁性复合材料。

68.将磁性复合材料置于用于制备磁环的模具中压制成型,成型压强为5mpa,以备进行强度测试,磁环的内径为8mm,外径为14mm,成型过程中控制模具温度为25℃,压制时长为5s。

69.将磁性复合材料和线圈置于用于制备一体成型电感的模具中,制成机种型号为0630-100的一体成型电感,以备进行开裂情况测试,成型压力为2t,其电感尺寸为6mm

×

6mm

×

3mm,线圈外径为4.8max,线圈厚度为2.5max,电感值为10μh,成型过程中控制模具温度为25℃,压制时长为5s。

70.对比例2

71.取8质量份的环氧树脂粘结剂和12质量份的丙酮于容器中,搅拌均匀,使环氧树脂粘结剂溶解于丙酮中。取100质量份的磁性材料粉体加入制备的环氧树脂丙酮溶液中,混合搅拌,形成膏状体。将获得的膏状体投入挤压造粒机中进行挤压造粒,并过筛选取符合需求的原料。

72.将选取的原料于60℃的烘箱中烘60min,去除原料中的丙酮,获得包括粘结剂和磁性材料粉体的磁性复合材料。

73.将磁性复合材料置于用于制备磁环的模具中压制成型,成型压强为5mpa,以备进行强度测试,磁环的内径为8mm,外径为14mm,成型过程中控制模具温度为140℃,压制时长为5s。

74.将磁性复合材料和线圈置于用于制备一体成型电感的模具中,制成机种型号为0630-100的一体成型电感,以备进行开裂情况测试,成型压力为2t,其电感尺寸为6mm

×

6mm

×

3mm,线圈外径为4.8max,线圈厚度为2.5max,电感值为10μh,成型过程中控制模具温度为140℃,压制时长为5s。

75.其中,实施例1~实施例4及对比例1的制备方法均能够制备得到成型完全、质量满足需求的磁环和一体成型电感。但是对比例2的制备方法由于压制时长较短,制备的磁环存在胶水熔化后尚未成型、磁环成型不完全的问题,压制的磁环表面存在明显缺陷,可见于图1。

76.测试1:取各实施例和对比例中制备的磁环各3个,测试磁环的强度,结果可见于表1。

77.测试2:以各实施例和对比例中的方式,各制备5个一体成型电感,测试其电感量范围;并且各制备2000个一体成型电感,测试其中的开裂比例,结果可见于表2。

78.表1:各实施例和对比例中的磁环强度

[0079] 磁环1强度/mpa磁环2强度/mpa磁环3强度/mpa实施例110.511.311.9实施例215.717.817.4实施例319.419.720.3实施例420.520.219.7对比例16.26.37.1

[0080]

表2:各实施例和对比例中的磁环强度

[0081] 电感量(μh)开裂比例实施例19.0~10.41.2%实施例29.2~10.90.9%实施例39.5~11.20.3%实施例49.5~11.50.3%对比例18.7~10.13.7%

[0082]

根据表1可知,在常温下进行冷压的对比例1的磁环强度的均值约为6.5mpa,而在较高的温度下进行压制的实施例1的磁环强度的均值约为11.2mpa,实施例2的磁环强度的均值约为17.0mpa,实施例3的磁环强度的均值为19.8mpa,实施例4的磁环强度的均值约为20.1mpa,说明通过在压制过程中适当提高温度确实能够显著提高磁性器件的强度。同时,其他各压制条件均未改变,说明本技术的模压磁性器件的制备方法确实能够在基本不改变传统的冷压过程的情况下实现磁性器件强度的提高。

[0083]

为了更直观地获知本技术的模压磁性器件的制备方法对于开裂问题的改善效果,请参照表2,对比例1中存在3.7%即74个一体成型电感发生开裂,实施例1中开裂的电感仅有24个,实施例2中开裂的电感有18个,而实施例3和实施例4中开裂的电感仅有6个。实施例3和实施例4中开裂的电感数量仅为对比例1中的8.1%,为实施例2的33%,这毫无疑问是十分显著的效果。另外表2中的电感量也说明实施例1~实施例4的制备方法不仅未导致电感的电感量降低,还略为提高了电感量。这说明本技术的模压磁性器件的制备方法在制备一体成型电感时,除了在压制成型的阶段对模具施加温度,基本无需改变传统的压制工艺,也

无需消耗其他的材料,能够在不显著提升制造成本的情况下,十分显著地改善电感开裂的问题。

[0084]

请注意,上述实施例仅出于说明性目的而不意味对本技术的限制。

[0085]

应该理解的是,除非本文中有明确的说明,的步骤的执行并没有严格的顺序限制,这些步骤可以以其它的顺序执行。而且,的步骤的至少一部分步骤可以包括多个子步骤或者多个阶段,这些子步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,这些子步骤或者阶段的执行顺序也不必然是依次进行,而是可以与其它步骤或者其它步骤的子步骤或者阶段的至少一部分轮流或者交替地执行。

[0086]

本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。

[0087]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1