芯片封装结构及其制作方法与流程

本技术涉及,尤其涉及芯片封装,尤其涉及一种芯片封装结构及其制作方法。

背景技术:

1、随着半导体产品系统化、微小化的不断发展,在有限的体积内需要集成的电子器件越来越多。系统级封装结构(system in package,si p),即是将多个具有不同功能的有源电子器件、无源电子器件以及诸如微机电系统(micro-e lectro-mechan ica l system,mems)或者光学等器件组装到一起,得到的单个标准芯片封装结构。

2、由于si p内部有可能存在电磁敏感器件或者电磁干扰源,因此需要在si p上实现自屏蔽,从而保护si p内部的电磁敏感器件受干扰程度大幅降低,以及降低si p内部干扰源干扰si p 外部的电子器件。

3、相关技术一般通过在si p的电子器件和互联电路外部形成电磁干扰(electromagnet ic interference,emi)屏蔽,来抑制si p内电子器件的对外干扰,以及降低si p外的干扰源对 si p内电子器件的干扰。然而,其形成屏蔽的各个部分(不同部分的金属物)的接触效果可靠性不良,从而在长期使用中影响屏蔽效果。

技术实现思路

1、本技术实施例提供一种芯片封装结构及其制作方法、电子设备,主要目的在于提供一种具有可靠且优越的电磁自屏蔽功能的芯片封装结构,以及该芯片封装结构的制作方法,当该芯片封装结构被应用于电子设备时,其电子器件能够有效地降低电磁干扰,也可以降低电子设备对其他电子器件的干扰。

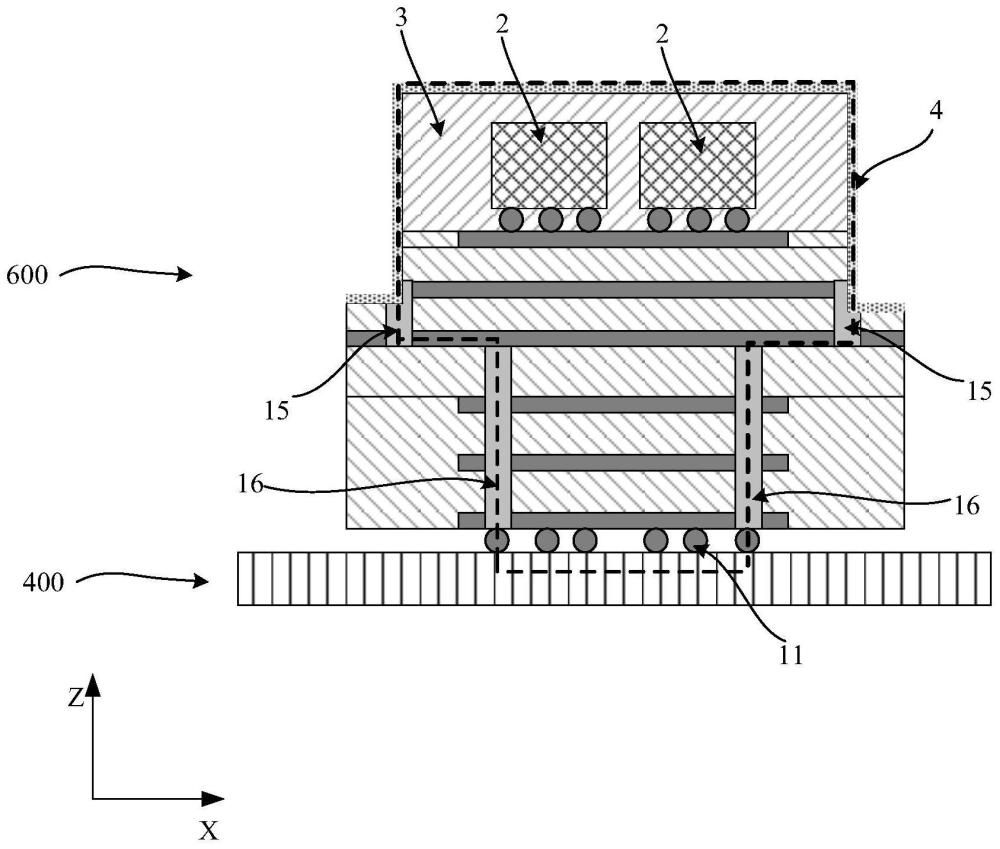

2、第一方面,本技术实施例提供一种芯片封装结构,该芯片封装结构可以为标准sip产品,也可以是其他类型的芯片封装产品。该芯片封装结构包括基板、芯片和屏蔽层,基板包括层叠设置的多个金属层;第一导电柱贯穿至少两个金属层,且第一导电柱具有暴露于基板外侧的接触面,该接触面包括朝向基板顶面的第一接触面;芯片设置在基板顶面上,且与基板顶面上的金属层连接;屏蔽层形成在芯片外,且通过第一接触面与第一导电柱连接,该屏蔽层接地。该芯片封装结构中,屏蔽层通过第一接触面连接第一导电柱,且接地,进而形成了电磁屏蔽腔。芯片贴片在该电磁屏蔽腔内,进而,可以屏蔽芯片产生的电磁辐射,以及屏蔽外部的电磁波,从而降低对芯片的干扰。

3、其中,基于屏蔽层的形成工艺,比如溅射工艺,由于第一接触面朝向基板顶面,因此在第一接触面上形成的屏蔽层更厚,使得屏蔽层与第一导电柱的的接触效果更好,电阻更低,不易发生断触,进而不易发生电磁泄露。

4、在第一方面的一种可能的实现方式中,屏蔽层通过第一导电柱贯穿的至少两个金属层中的一个接地。

5、在第一方面的一种可能的实现方式中,第一导电柱贯穿的至少一个金属层与基板底面上的金属层连接,底面上的金属层用于接地。由于基板底面的金属层包括接地电路,因此屏蔽层便可通过该接地电路接地。比如,基板底面的接地电路通过连接电子设备中主板上的地信号接地。

6、需要说明的是,上述基板底面上的金属层及基板顶面上的金属层包括互联线路,具体可以为金属布线层。

7、在第一方面的一种可能的实现方式中,上述接触面还包括朝向基板外侧的第二接触面,该第二接触面与该第一接触面形成缺口;屏蔽层通过第一接触面和第二接触面与第一导电柱连接。首先,由于在溅射形成屏蔽层时,第一接触面上沉积的屏蔽层更厚,因此可以使得屏蔽层与第一导电柱的接触可靠性更高,电阻更低,从而屏蔽效果更优、可靠性更佳。其次,屏蔽层还会被沉积在第二接触面上,即与第一导电柱的两个表面接触,因此可以进一步优化二者的接触效果。从而,可以进一步降低因二者之间接触不良而导致电磁泄漏的可能性。

8、在第一方面的一种可能的实现方式中,该芯片封装结构还包括形成于基板顶面上的塑封料层,芯片包裹于塑封料层;上述屏蔽层覆盖于塑封料层的外表面、第一接触面,及基板的位于第一接触面至基板顶面之间的侧面区域上。也就是说,屏蔽层并未覆盖基板的所有侧面区域。由于屏蔽层所采用的电磁屏蔽材料与基板材料的结合在碰撞时可靠性通常较差,因此仅在塑封料层的外表面、第一接触面,及基板的位于第一接触面至基板顶面之间的侧面区域上形成屏蔽层,相对于在基板的所有侧面区域形成屏蔽层而言,基板的大部分外侧表面未被屏蔽层覆盖,从而降低因碰撞导致屏蔽层脱离而使得屏蔽性能降低的风险。

9、在第一方面的一种可能的实现方式中,第一导电柱贯穿的金属层均位于基板的内部;第一导电柱贯穿的至少一个金属层通过第二导电柱连接基板底面的金属层;并且,在平行于基板顶面的方向上,第二导电柱与第一导电柱远离基板外侧的一侧的距离大于第一距离。也就是说,第二导电柱包裹于基板的绝缘材料,或者说,第二导电柱位于基板内部。容易理解的是,当第一导电柱贯穿基板底面的金属层时,可直接通过该金属层接地。本实现方式主要目的是提供当第一导电柱贯穿的金属层均位于基板内部时的接地方式,具体而言,屏蔽层通过第一导电柱所贯穿的金属层连接第二导电柱,再通过第二导电柱贯穿基板底面上的金属层,以通过基板底面上的金属层连接电子设备中主板(pcb)上的地。另外值得注意的是,在这种实现方式中,第二导电柱作为形成全封闭电磁屏蔽腔的一部分,由于其位于基板内部,意味着无需在基板所有侧面区域形成屏蔽层,进而降低因屏蔽层与基板之间的结合可靠性差而导致屏蔽层脱落的可能性,也即增强该电磁屏蔽功能的可靠性。在第一方面的一种可能的实现方式中,不同金属层之间通过由绝缘材料构成的绝缘层间隔。绝缘材料具体可以为聚丙烯、陶瓷等基板板材材料。

10、在第一方面的一种可能的实现方式中,多个金属层还包括连续设置的多个第一金属层和至少一个第二金属层,这里,第一金属层与第二金属层的区别在于:在平行于基板顶面的方向上,第一金属层的边缘延伸至基板的外侧边缘,而第二金属层的边缘与第一导电柱远离基板外侧的一侧的距离大于第二距离,第二距离小于第一距离。其中,第一导电柱贯穿至少两个第一金属层。或者可以这样理解,第二金属层的四周边缘均未暴露于基板外侧,而是通过基板的绝缘材料与外界隔离,且未被第一导电柱所贯穿。由于本技术所提供的芯片封装结构是从多个一体成型的封装结构中切分出来的,而芯片封装结构的侧面即为切割时形成的切割面,因此在这种实现方式中,第二金属层的四周边缘均未暴露于基板外侧,意味着切割时并未切割到第二金属层。而由于切割到的金属层越多,对切割刀造成的磨损越大,因此这种实现方式可以节省成本。

11、在第一方面的一种可能的实现方式中,第二金属层的数量为多个,且至少两个第二金属层连续设置,第二导电柱贯穿连续的至少两个第二金属层。在本实现方式中,第二导电柱的作用有二,其一是用于连接第一导电柱所贯穿的金属层之一和基板底面的金属层;其二是用于实现其贯穿的多个第二金属层之间的电气互联。或者可以这样理解,本技术实施例对基板中的第二导电柱进行复用,在其实现原有的电气互联作用的基础上,将其用于实现屏蔽层的接地,或者说,将其作为形成电磁屏蔽腔的一部分。

12、在第一方面可能的实现方式中,绝缘层包括芯板;第一导电柱位于芯板的靠近芯片的一侧,第二金属层位于芯板的远离芯片的一侧。也就是说,芯板将基板划分为上下两部分,第一导电柱位于基板的上部。这种实现方式是为了尽可能地降低屏蔽层需要覆盖的基板侧面区域,进而降低因屏蔽层与基板之间的结合可靠性差而导致屏蔽层脱落的可能性,也即增强该电磁屏蔽腔的可靠性。

13、具体来说,假设第一导电柱位于基板的下部,那么意味着屏蔽层需要覆盖基板上部对应的侧面区域以及覆盖芯板的侧面区域,才能延伸到第一导电柱暴露的第一接触面。而若第一导电柱位于基板的上部,则屏蔽层无需覆盖上述侧面区域,因此可以降低屏蔽层需要覆盖的基板侧面区域。

14、在第一方面的一种可能的实现方式中,设置在基板的第一侧的多个第一导电柱,分布于与第一侧的边界线平行的第一直线上;或者,设置在基板的第一侧的多个第一导电柱,与第一直线的距离落在预设距离范围;第一侧为基板的任意一侧。这种实现方式的有益效果,请参见下述第二方面中关于多个第一导电柱的分布类型的技术效果。

15、第二方面,本技术实施例提供一种芯片封装结构的制作方法。该制作方法中,首先获得待切割的一体化封装结构,其中,一体化封装结构包括一体成型的多个基板和设置在每一基板顶面上的芯片;每一基板包括多个第一导电柱和层叠设置的多个金属层,每一第一导电柱贯穿至少两个金属层。然后对所述一体化封装结构进行第一次切割。第一次切割的目的是使得上述第一导电柱至少暴露出朝向基板顶面的第一接触面。再针对第一次切割后的一体化封装结构,在芯片外形成屏蔽层,并使屏蔽层通过第一接触面与第一导电柱连接。这里形成屏蔽层的目的是为了形成全封闭的电磁屏蔽腔。最后对一体化封装结构进行第二次切割。第二次切割的目的是在不丢失上述第一接触面的基础上,将连接于一体的多个芯片封装结构彻底分割,以获得多个独立的芯片封装结构。

16、在第二方面的一种可能的实现方式中,上述对一体化封装结构进行第一次切割具体包括:沿第一预设切割道对一体化封装结构进行第一次切割。第一预设切割道与第一导电柱的横截面所在区域相交;第一预设切割道的深度大于基板顶面与第一导电柱的第一端面之间的距离,小于基板顶面与第一导电柱的第二端面之间的距离,第一端面为第一导电柱靠近基板顶面的端面,第二端面为第一导电柱远离基板顶面的端面。这样的话,可以通过第一次切割,使得第一导电柱至少暴露出上述第一接触面。

17、在第二方面的一种可能的实现方式中,上述对一体化封装结构进行第二次切割具体包括:沿第二预设切割道对一体化封装结构进行第二次切割。其中,位于相邻两个基板之间的第一预设切割道和第二预设切割道,在平行于切割道的边缘的方向上的对称轴相同,即第一预设切割道的两侧边缘的对称轴与第二预设切割道的两侧边缘的对称轴相同,第一预设切割道的宽度大于第二预设切割道的宽度。这样的话,在第二次切割后,不会丢失上述第一接触面,且能够将连接于一体的多个芯片封装结构彻底分割,以获得多个独立的芯片封装结构。

18、在第二方面的一种可能的实现方式中,第一导电柱暴露出的接触面还包括朝向基板外侧的第二接触面,第二接触面与第一接触面形成缺口;上述针对第一次切割后的一体化封装结构,在芯片外形成屏蔽层,并使屏蔽层通过第一接触面与第一导电柱连接,包括:使屏蔽层通过第一接触面和第二接触面与第一导电柱连接。

19、在第二方面的一种可能的实现方式中,第一预设切割道的边缘与第一导电柱的横截面区域相交。这里需要说明的是,第一预设切割道与第一导电柱的横截面区域相交的情况可以分为两种,其一是第一预设切割道的边缘与第一导电柱的横截面区域不相交,这种情况可以理解为,第一导电柱被完全包含在第一切割道中。这样的话,可以使得第一导电柱暴露出一个朝向基板顶面的端面。其二是第一预设切割道的边缘与第一导电柱的横截面区域相交,这种情况可以理解为,第一导电柱未被完全包含在第一预设切割道中。这样的话,可以使得第一导电柱暴露出一个朝向基板顶面的表面和一个朝向第一预设切割道的表面,该两个表面相接,形成缺口。

20、在第二方面的一种可能的实现方式中,第一导电柱贯穿的金属层均位于基板的内部;基板还包括第二导电柱,基板的底面的金属层通过第二导电柱连接第一导电柱贯穿的任意一个金属层。在平行于基板顶面的方向上,第一切割道靠近第二导电柱的一侧的边缘与第二导电柱的距离大于第三距离。

21、在第二方面的一种可能的实现方式中,基板顶面上设有塑封料层,芯片包裹于塑封料层;针对第一次切割后的一体化封装结构,在芯片外形成屏蔽层,包括:在塑封料层的上表面和第一次切割产生的切割面上形成屏蔽层,切割面包括第一接触面、塑封料层暴露出的外侧面以及基板暴露出的位于第一接触面至基板顶面之间的外侧面。

22、考虑到实际切割过程中,切割刀会发生偏移,切割刀的偏移意味着切割道的偏移,和/ 或,切割道边缘的位置发生改变。对于本技术实施例提供的一体化封装结构,第一次切割时,切割刀的偏移,其直接产生的影响便是导致第一预设切割道与第一导电柱不相交,或者导致第一预设切割道的边缘与第一导电柱的横截面所在区域不相交。那么,可能会出现两种情况,其一是,完全没有切割到第一导电柱,从而切割完成后,第一导电柱并未暴露出任何表面。其二是,切割到第一导电柱并使得第一导电柱暴露出其完整端面,但并未形成缺口,进而第二次切割后也不会形成缺口。

23、所以,为了保证切割刀发生偏移后,实际的第一预设切割道仍然相交于第一导电柱,或者保证第一预设切割道的边缘仍然相交于第一导电柱的横截面所在区域,在第二方面的一种可能的实现方式中,对于一体化封装结构中任意一个基板而言,设置在基板的第一侧的多个第一导电柱,分布于与第一侧的边界线平行的第一直线上;或者,设置在基板的第一侧的多个第一导电柱,与第一直线的距离落在预设距离范围;第一侧为基板的任意一侧。也就是说,一体化封装结构中,对于某个单件封装结构而言,位于其基板的同一侧的多个第一导电柱可以不完全位于同一条直线上,或者说,这些第一导电柱可以相对于某一条直线交错设置,且每个第一导电柱距离这一条直线的距离都小于某个距离阈值,也就是说,这些第一导电柱分布于指定的区域范围。那么,即使切割刀具在该区域范围内偏移,也能保证切割到一部分第一导电柱。

24、基于上述任意一种制作方法所得到的芯片封装结构的特点及其技术效果,可参见第一方面中不同设计方式所带来的技术效果,此处不再赘述。

25、第三方面,本技术实施例提供一种芯片封装结构的制作方法,该方法包括:

26、首先制备一体化基板,应理解的是,这里的一体化基板,即上述第二方面中提及的一体化封装结构的基板,该一体化基板可以切割成多个基板。该一体化基板包括多组第一导电柱和层叠设置的多个金属层,第一导电柱贯穿至少两个金属层,一体化基板顶面包括由各组第一导电柱在一体化基板顶面上的映射位置所围成的多个芯片安装区域;然后在一体化基板顶面上的每一芯片安装区域内安装芯片;再采用塑封材料在一体化基板顶面上形成塑封料层,以使得芯片被塑封材料包裹,得到一体化封装结构;再对一体化封装结构进行第一次切割,以使得每组第一导电柱均暴露出朝向顶面的第一接触面;之后,再在塑封料层的上表面和第一次切割所产生的切割面上形成屏蔽层,切割面包括该第一接触面;最后对一体化封装结构进行第二次切割,以分离出多个芯片封装结构,每个芯片封装结构上的屏蔽层通过第一接触面连接第一导电柱,第一导电柱用于将屏蔽层接地。

27、在第三方面的一种可能的实现方式中,上述制备一体化基板具体包括:首先采用绝缘材料制备芯板;然后在芯板的一侧,形成多个第一金属层,以及,形成多组贯穿至少两个第一金属层的第一导电柱;该多个第一金属层在基板顶面的垂直方向上层叠,且通过第一绝缘层间隔;以及,在芯板的另一侧,形成多组第二金属层;其中,各组第二金属层在基板顶面的垂直方向上层叠,且通过第二绝缘层间隔;同一组第二金属层中的多个第二金属层,分别形成于同一表面上的多个预设区域内,任意预设区域内的第二金属层的边缘与该预设区域的边缘的距离大于第四距离;第二绝缘层具有沿表面的垂直方向延伸出的凸出部,同一表面上的第二金属层之间通过凸出部间隔;这里的表面,包括芯板的另一侧表面及第二绝缘层远离芯板的表面,也就是用于形成第二金属层的表面,表面上的多个预设区域分别为各组第一导电柱在表面上的映射位置围成的区域。

28、在第三方面的一种可能的实现方式中,一组第一导电柱包括多个部分,各部分第一导电柱在顶面上的映射位置分别位于芯片安装区域的各侧;其中,第一部分第一导电柱在顶面上的映射位置分布于某一条直线或者与某一条直线的距离络在预设距离范围内,第一部分为所谓多个部分中的任意一个。

29、在第三方面的一种可能的实现方式中,上述制备一体化基板还包括:形成多组第二导电柱,同一组第二导电柱在上述表面(即形成有一组第二金属层的表面)上的映射位置位于同一个预设区域内;其中,第二导电柱贯穿多个第二金属层,且连接第一导电柱贯穿的至少一个第一金属层和位于基板的底面的金属层。

30、在第三方面的一种可能的实现方式中,第二导电柱在某个预设区域中的映射位置与该预设区域的边缘的距离大于第五距离。

31、第四方面,本技术实施例提供了一种电子设备,包括主板、以及上述实施例所述的芯片封装结构。主板位于芯片封装结构中基板远离芯片的一侧表面、且与芯片封装结构连接。由于本技术实施例的电子设备中的芯片封装结构与上述实施例中所述的芯片封装结构相同,所以,两者能够解决相同的技术问题,并获得相同的技术效果,此处不再赘述。

32、其中,第二方面至第四方面中任一种设计方式所带来的技术效果可参见第一方面中不同设计方式所带来的技术效果,此处不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!