一种太阳能电池及其制备方法、光伏组件与流程

一种太阳能电池及其制备方法、光伏组件

【技术领域】

1.本发明涉及太阳能电池加工技术领域,尤其涉及一种太阳能电池及其制备方法、光伏组件。

背景技术:

2.近年来,光伏发电技术作为太阳能资源的主流技术,已经走向市场化和商业化,为更进一步推进光伏电池产品的利用和推广,需要逐步提升电池效率,因此,如何提高太阳能电池制备过程中的成本和电池转化效率,也成为光伏产业急需解决的问题。

3.在晶体硅太阳能电池中,与电极接触的均匀掺杂层无法同时满足两个方面的要求:一方面需要轻掺杂减少金属复合;另一方面需要重掺杂形成高表面浓度,使硅片与金属电极之间形成欧姆接触。因此经常采用到局部掺杂技术实现选择性掺杂以提高电池效率。局部掺杂技术作用在发射极,可以实现选择性发射极(se,selective emitter),然而,现有的选择性发射极的金属复合电流较高,导致太阳能电池的效率提升有限。

技术实现要素:

4.为了克服上述缺陷,本技术提供一种太阳能电池及其制备方法、光伏组件,本技术提供的预处理膜层既可以提供选择性发射极的掺杂源又可以直接用作钝化层使用,从而简化工艺的同时提高电池的转化效率。

5.第一方面,本技术提供一种太阳能电池的制备方法,包括如下步骤:

6.提供半导体衬底;

7.对所述半导体衬底进行制绒处理;

8.在所述制绒后的半导体衬底正面形成预处理膜层,所述预处理膜层中含有掺杂元素;

9.在所述预处理膜层表面进行第一热处理使得对应于金属化区域的所述半导体衬底内形成重掺杂区以及在所述预处理膜层表面进行第二热处理使得对应于非金属化区域的所述半导体衬底内形成轻掺杂区,所述第一热处理温度高于所述第二热处理温度;

10.在所述半导体衬底的背面形成隧穿层以及掺杂导电层;

11.在所述半导体衬底的正面以及背面分别形成正面减反射层和背面减反射层,其中,所述正面减反射层位于所述预处理膜层之上;以及

12.在所述半导体衬底的正面以及背面分别形成正面电极和背面电极。

13.在一种可选的实施例中,所述预处理膜层的折射率大于1.6。

14.在一种可选的实施例中,所述预处理膜层为单层或多层结构;和/或所述预处理膜层的厚度大于2nm。

15.在一种可选的实施例中,所述预处理膜层包括氮化硅、氧化钛和氧化铪中的至少一种。

16.在一种可选的实施例中,所述掺杂元素包括正三价元素;和/或所述掺杂元素包括

硼和镓中的至少一种。

17.在一种可选的实施例中,所述预处理膜层的掺杂浓度为1e18 cm-3

~1e21 cm-3

;和/或所述位于金属化区域的预处理膜层的掺杂浓度大于位于非金属化区域的所述预处理膜层的掺杂浓度。

18.在一种可选的实施例中,所述第一热处理后的重掺杂区的掺杂浓度为1e16 cm-3

~1e20 cm-3

;和/或靠近所述预处理膜层的重掺杂区的掺杂浓度大于远离所述预处理膜层的重掺杂区的掺杂浓度。

19.在一种可选的实施例中,所述重掺杂区和所述轻掺杂区的方块电阻差为30ohm/sq~500ohm/sq。

20.在一种可选的实施例中,所述第二热处理后所述预处理膜层的掺杂浓度为1e17 cm-3

~1e21 cm-3

。

21.在一种可选的实施例中,所述形成正面电极后的重掺杂区的掺杂浓度为1e17 cm-3

~1e21 cm-3

,和/或靠近所述预处理膜层的重掺杂区的掺杂浓度大于远离所述预处理膜层的重掺杂区的掺杂浓度。

22.在一种可选的实施例中,所述形成正面电极后的轻掺杂区的掺杂浓度为1e16 cm-3

~1e20 cm-3

;和/或靠近所述预处理膜层的轻掺杂区的掺杂浓度大于远离所述预处理膜层的轻掺杂区的掺杂浓度。

23.在一种可选的实施例中,所述形成正面电极后的所述正面减反射层也含有掺杂元素,所述靠近所述预处理膜层的正面减反射层的掺杂浓度大于远离所述预处理膜层的正面减反射层的掺杂浓度。

24.第二方面,本技术提供一种太阳能电池,包括:

25.半导体衬底,所述半导体衬底具有相对的正面和背面;

26.位于所述半导体衬底正面的重掺杂区和轻掺杂区,其中,所述重掺杂区对应于半导体衬底的金属化区域,所述轻掺杂区对应于半导体衬底的非金属化区域;

27.覆盖所述重掺杂区和轻掺杂区的预处理膜层;

28.覆盖所述预处理膜层的正面减反射层;

29.位于所述半导体衬底背面的隧穿层、掺杂导电层以及背面减反射层;

30.与所述重掺杂区接触的正面电极以及与所述掺杂导电层接触的背面电极。

31.第三方面,本技术提供一种光伏组件,所述光伏组件包括多个太阳能电池串,每个所述太阳能电池串由第二方面所述的太阳能电池电连接形成。

32.与现有技术相比,本技术具备如下进步:

33.本技术通过对含有掺杂元素的预处理膜层进行第一热处理和第二热处理,且第一热处理温度大于第二热处理温度,以形成对应金属化区域的重掺杂区和对应于非金属化区域的轻掺杂区,得到选择性发射极结构的同时形成钝化层,本技术制备的选择性发射极能够降低金属复合区域的电流,提高开压电路,从而有效提高太阳能电池的转化效率。与现有的选择性发射极结构相比,本技术的制备方法在形成选择性发射极后无需进行刻蚀,形成选择性发射极后也无需再制备钝化层,能够有效简化工艺,降低成本。

34.本技术实施例的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术实施例而了解。本技术实施例的目的和其他优点

在说明书以及附图所特别指出的结构来实现和获得。

【附图说明】

35.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

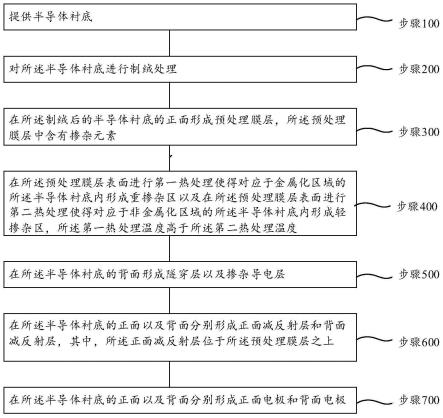

36.图1为本技术太阳能电池的制备流程图;

37.图2为本技术在制绒后的半导体衬底的正面形成的预处理膜层的结构示意图;

38.图3为本技术形成重掺杂区的结构示意图;

39.图4为本技术形成轻掺杂区的结构示意图;

40.图5为本技术在半导体衬底背面形成隧穿层和掺杂导电层的结构示意图;

41.图6为本技术在半导体衬底正面和背面分别形成正面减反射层和背面减反射层的结构示意图;

42.图7为本技术制备的太阳能电池的结构意图;

43.图8本技术光伏组件的结构示意图。

44.图2~图8中:

45.1-半导体衬底;

46.2-预处理膜层;

47.3-选择性发射极;

48.31-重掺杂区;

49.32-轻掺杂区;

50.4-隧穿层;

51.5-掺杂导电层;

52.6-正面减反射层;

53.7-背面减反射层;

54.8-正面电极;

55.9-背面电极;

56.1000-光伏组件;

57.100-太阳能电池;

58.200-第一盖板;

59.300-第一封装胶层;

60.400-第二封装胶层;

61.500-第二盖板。

【具体实施方式】

62.为了更好的理解本发明的技术方案,下面结合附图对本发明实施例进行详细描述。

63.应当明确,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基

于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

64.在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其它含义。

65.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

66.需要注意的是,本发明实施例所描述的“上”、“下”、“左”、“右”等方位词是以附图所示的角度来进行描述的,不应理解为对本技术实施例的限定。此外,在上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

67.需要说明的是,在附图的流程图示出的步骤可以在诸如一组计算机可执行指令的计算机系统中执行,并且,虽然在流程图中示出了逻辑顺序,但是各实施例步骤的顺序并不限定于按照本说明书中排列的顺序依次进行,在某些情况下,也可以根据具体需要对实施步骤进行调整,以不同于此处的顺序执行所示出或描述的步骤。

68.选择性发射极结构(selective emitter,简称se)是通过在电极接触区域进行重掺杂,电极之间进行轻掺杂,实现对发射极区域的优化,这样便可降低金属电极和硅片之间的接触电阻,同时还能降低扩散层区域的载流子复合,增强电池的输出电压和电流,从而能显著提升电池效率。

69.磷的选择性发射极(se)结构目前已在工业生产中得以应用,但是硼se结构还没有得到有效应用。目前行业中也有一些针对硼se结构的制备方法,主要分为以下两大类:(1)通过掩膜法结合二次硼扩的方法制备硼se结构,主要是通过在硅衬底预先长掩膜层,然后对局部区域进行刻蚀形成窗口,之后进行一次硼扩散形成重掺,去掉掩膜后再二次硼扩散形成轻掺杂,该方法过程相对较为复杂,生产成本较高,难以在工业化中得以应用;(2)激光se法,主要是通过沉积或涂抹硼源后再通过局部区域的激光推进实现重掺,其他未打激光区域实现轻掺,进而实现se结构,然而,现有的se结构的重掺杂区的掺杂浓度提升有限,且工艺步骤繁琐,导致金属区复合电流较高,进而难以进一步提升太阳能电池的转化效率。

70.因此,本技术提供一种太阳能电池的制备方法,通过在半导体衬底的正面形成预处理膜层,预处理膜层能够提供掺杂源形成选择性发射极的同时不需要后续刻蚀直接可作为钝化层使用,从能够降低金属复合区域的电流,提高开压电路,从而有效提高太阳能电池的转化效率。

71.本技术一种太阳能电池的制备方法,如图1所示,包括以下步骤:

72.提供半导体衬底1;

73.对半导体衬底1进行制绒处理;

74.在制绒后的半导体衬底1的正面形成预处理膜层2,预处理膜层2中含有掺杂元素;

75.在预处理膜层2表面进行第一热处理使得对应于金属化区域的半导体衬底1内形成重掺杂区31以及在预处理膜层2表面进行第二热处理使得对应于非金属化区域的半导体衬底1内形成轻掺杂区32,第一热处理温度高于所述第二热处理温度;

76.在半导体衬底1的背面形成隧穿层4以及掺杂导电层5;

77.在半导体衬底1的正面以及背面分别形成正面减反射层6和背面减反射层7,其中,正面减反射层6位于预处理膜层2之上;以及

78.在半导体衬底1的正面以及背面分别形成正面电极8和背面电极9。

79.在上述方案中,本技术通过对含有掺杂元素的预处理膜层2进行第一热处理和第二热处理,且第一热处理温度大于第二热处理温度,以形成对应金属化区域的重掺杂区31和对应于非金属化区域的轻掺杂区32,得到选择性发射极3结构的同时形成钝化层,本技术制备的选择性发射极3能够降低金属复合区域的电流,提高开压电路,从而有效提高太阳能电池的转化效率。与现有的选择性发射极3结构相比,本技术的制备方法在形成选择性发射极3后无需进行刻蚀,形成选择性发射极3后也无需再制备钝化层,能够有效简化工艺,降低成本。下面,将结合本发明实施例中的附图,对本技术的太阳能电池的制备工艺进行清楚、完整地描述,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

80.步骤100、提供半导体衬底1。

81.在一些实施方式中,半导体衬底1的正面为面向太阳的表面(即受光面),半导体衬底1的背面为背对太阳的表面(即背光面)。

82.在一些实施方式中,半导体衬底1为硅衬底,硅衬底可以为多晶硅衬底、单晶硅衬底或类单晶硅衬底。

83.在一些实施方式中,半导体衬底1可以为n型衬底,本技术的太阳能电池为n型电池,具体地,可以是n-pert电池(pert(passivated emitter rear totally-diffused,钝化发射结全背场扩散)太阳电池)、n-perl电池(perl(钝化发射极背部局域扩散))、n-topcon电池和n-ibc电池。

84.在一些实施方式中,半导体衬底1的厚度为60μm~240μm,具体可以是60μm、80μm、90μm、100μm、120μm、150μm、200μm或240μm等,在此不做限定。

85.步骤200、对半导体衬底1进行制绒处理。

86.在一些实施方式中,制绒处理可以采用刻蚀的方式进行,刻蚀处理的方式可以是化学刻蚀、激光刻蚀、机械法、等离子刻蚀等等,在此不做限定。示例性地,当半导体衬底1为单晶硅衬底时,可以采用碱性溶液例如氢氧化钾溶液进行制绒;当半导体衬底1为多晶硅衬底时,可以采用酸性溶液如氢氟酸溶液进行制绒。此外,在上述酸性溶液或碱性溶液中还可以添加少量的制绒添加剂。

87.本技术实施例中,通过制绒使硅衬底的表面具有预偏光结构,产生陷光效果,增加太阳能电池对光线的吸收数量,从而提高太阳能电池的转换效率。

88.步骤300、如图2所示,在制绒后的半导体衬底1的正面形成预处理膜层2,预处理膜层2中含有掺杂元素。

89.在一些实施方式中,本技术实施例对于形成预处理膜层2的具体操作方式的不作限定。示例性地,可以采用低压化学气相沉积法、等离子体增强化学气相沉积法和常压化学气相淀积中的任意一种方法在半导体衬底1的表面沉积预处理膜层2。

90.在一些实施方式中,可以在沉积预处理膜层2的同时进行原位掺杂处理形成含有

掺杂元素的预处理膜层2。

91.在一些实施方式中,预处理膜层2为单层或多层结构,可以理解,可以在半导体衬底1表面进行一次沉积形成单层的预处理膜层2,还可以在半导体衬底1表面进行多次沉积形成层叠设置的多层结构,只需要满足预处理膜层2中含有掺杂元素即可。

92.在一些实施方式中,预处理膜层2的折射率大于1.6,具体可以是1.65、1.7、1.8、1.9和2.0等。一方面,本技术采用折射率高于1.6的预处理膜层2作为形成选择性发射极3的掺杂源,在预处理膜层2与半导体衬底1的界面处,掺杂元素的固相分凝系数较高,在受到辐照、加热等能量作用时掺杂元素易于向半导体衬底1内扩散,有利于形成高质量的选择性发射极3,若预处理膜层2的折射率低于1.6,在预处理膜层2与半导体衬底1的界面处,掺杂元素的固相分凝系数较低,在受到辐照、加热等能量作用时掺杂元素倾向于向预处理膜层2中扩散,不利于掺杂元素在半导体衬底1内掺杂形成发射极。另一方面,本技术采用折射了高于1.6的预处理膜层2,其在半导体衬底1的表面的减反效果较好,更有利于激光等能量的注入,从而降低反射效果。

93.在一些实施方式中,预处理膜层2的厚度大于2nm,具体可以是2.5nm、3nm、4nm、5nm、6nm、7nm和8nm等,将预处理膜层2的厚度控制在上述范围内,能够保证有足够的掺杂元素的存在的同时使得预处理膜层2可以起到良好的钝化效果。

94.在一些实施方式中,预处理膜层2包括氮化硅、氧化钛和氧化铪中的至少一种。可以理解,上述材质的预处理膜层2的折射率可以达到1.6以上。

95.在一些实施方式中,掺杂元素包括正三价元素。

96.在一些实施方式中,掺杂元素包括硼和镓中的至少一种,本技术通过掺杂硼元素和/或镓元素的预处理膜层2,并经过后续处理以形成硼的选择性发射极3,或者镓的选择性发射极3,或者硼和镓的选择性发射极3。

97.在一些实施方式中,预处理膜层2的掺杂浓度为1e18 cm-3

~1e21 cm-3

;具体可以是1e18 cm-3

、5e18 cm-3

、1e19 cm-3

、1e20 cm-3

和1e21 cm-3

等,将预处理膜层2的掺杂浓度控制在上述范围内,能够保证有足够的掺杂元素经热处理扩散至半导体衬底1中。

98.在一些实施方式中,在对预处理膜层2进行处理掺入掺杂元素时,可以采用一步掺杂方式使得预处理膜层2的各个区域的掺杂浓度相同,上述方式可以有效简化制备工艺,节约成本,当然也可以采用两次局部掺杂的方式使得单层预处理膜层2的金属化区域的掺杂浓度高于非金属化区域的掺杂浓度,有利于后续形成更高质量的选择性发射极3。

99.在一些实施方式中,当预处理膜层2为多层结构时,多层结构中掺杂元素的浓度可以是相同的,也可以形成具有一定浓度梯度的预处理膜层2。此外,为了获得更高质量的选择性发射极3,预处理膜层2中越靠近半导体衬底1的预处理膜层2中掺杂元素的浓度越高。当然,还可以在不同的预处理膜层2中掺入不同的掺杂元素,作为不同的掺杂源。

100.步骤400、在预处理膜层2表面进行第一热处理使得对应于金属化区域的半导体衬底1内形成重掺杂区31以及在预处理膜层2表面进行第二热处理使得对应于非金属化区域的半导体衬底1内形成轻掺杂区32,形成重掺杂区31的结构示意图如图3所示,形成轻掺杂区32的结构示意图如图4所示,第一热处理温度高于第二热处理温度。

101.在一些实施方式中,第一热处理的处理区域为预处理膜层2的金属化区域,第一热处理包括激光辐照和等离子体轰击的至少一种。采用激光辐照、等离子轰击的方式对预处

理膜层2进行处理产生的物理损伤较小,不会对发射极的质量产生较大的影响。可以根据用户的需求,调整激光辐照的激光或等离子体轰击的等离子的能量强度进而调整重掺杂区31的掺杂浓度,本技术对于激光辐照的能量强度不做限制。

102.在一些实施方式中,第一热处理后的重掺杂区31的掺杂浓度为1e16 cm-3

~1e20 cm-3

,具体可以是1e16 cm-3

、1e17 cm-3

、1e18 cm-3

、1e19 cm-3

和1e20 cm-3

等,在上述范围内,表明第一热处理后的重掺杂区31的掺杂浓度较高,保证良好的掺杂效应。

103.在一些实施方式中,由于预处理膜层2位于半导体衬底1的表面,因此对预处理膜层2进行第一热处理,掺杂元素分子从高浓度区域扩散至低浓度区域,由于掺杂元素分子的扩散速率有限,使得半导体衬底1中越靠近预处理膜层2的区域的掺杂浓度越高,即靠近预处理膜层2的重掺杂区31的掺杂浓度大于远离预处理膜层2的重掺杂区31的掺杂浓度。

104.在一些实施方式中,第二热处理的处理区域为预处理膜层2的非金属化区域,第二热处理的设备包括链式扩散炉、管式扩散炉和rtp炉中的至少一种。

105.在一些实施方式中,第二热处理的温度为800℃~1100℃,具体可以是800℃、850℃、900℃、950℃、1000℃、1050℃和1100℃等。在上述温度范围内,预处理膜层2掺杂元素扩散至半导体衬底1的非金属化区域,形成轻掺杂区32。且在第二热处理过程中,重掺杂区31和轻掺杂区32中的掺杂元素被激活,形成高质量的扩散掺杂层。本技术轻掺杂区32的掺杂浓度和结型可以根据第二热处理的温度来调节,第二热处理的温度对于已经形成的重掺杂区31影响较小,从而可以提高制备工艺的可调节性。

106.在一些实施方式中,本技术采用激光辐照、等离子体轰击预处理膜层2的温度大于第二热处理的温度,以保证形成对应金属化区域的重掺杂区31和对应非金属化区域的轻掺杂区32。

107.在一些实施方式中,对预处理膜层2进行第二热处理后,无法将所有的掺杂元素扩散至半导体衬底1中,使得预处理膜层2中还会残余一些掺杂元素,第二热处理后预处理膜层2的掺杂浓度为1e17 cm-3

~1e21 cm-3

,具体可以是1e17 cm-3

、1e18 cm-3

、1e19 cm-3

、1e20 cm-3

和1e21 cm-3

等。

108.在一些实施方式中,重掺杂区31和轻掺杂区32的方块电阻(即方阻)差为30ohm/sq~500ohm/sq,具体地,重掺杂区31和轻掺杂区32的方块电阻差可以是30ohm/sq、50ohm/sq、100ohm/sq、200ohm/sq、300ohm/sq、400ohm/sq和500ohm/sq等,本技术通过不同的工艺(第一热处理和第二热处理)分别形成重掺杂区31和轻掺杂区32,使得重掺杂区31和轻掺杂区32的调控范围较大,且可单独调控。

109.步骤500、如图5所示,在半导体衬底1的背面形成隧穿层4以及掺杂导电层5。

110.在一些实施方式中,可以先在半导体衬底1的背面形成隧穿层4,再在隧穿层4的表面形成掺杂导电层5。

111.在一些实施方式中,本技术实施例对于形成隧穿层4的具体操作方式的不作限定。示例性地,可以采用臭氧氧化法、高温热氧化法和硝酸氧化法中的任意一种对半导体衬底1的后表面进行氧化。

112.在一些实施方式中,隧穿层4为薄氧化物层,例如,可以是氧化硅或金属氧化物,并且可以含有其它额外的元素,例如氮。该隧穿层4在实际效果上可以不具备完美的隧道势垒,因为例如含有诸如针孔的缺陷,这可以导致其它电荷载流子传输机制(例如漂移、扩散)

相对于隧道效应占主导。

113.在一些实施方式中,本技术实施例对于形成掺杂导电层5的具体操作方式的不作限定。示例性地,可以采用低压化学气相沉积法、等离子体增强化学气相沉积法和常压化学气相淀积中的任意一种方法在隧穿层4的表面沉积掺杂导电层5,用于对隧穿层4起保护作用,其次,对导电层硅进行掺杂形成高低结(n/n

+-si),能够有效降低载流子在电池背面的复合速率,进一步提高太阳能电池的转化效率。

114.在一些实施方式中,可以在沉积导电层的同时进行原位掺杂处理形成掺杂导电层5,掺杂导电层5包括碳化硅和多晶硅中的至少一种,即掺杂导电层5可以是掺杂多晶硅层,还可以是碳化硅层,还可以是掺杂多晶硅层和碳化硅层的复合层。

115.在一些实施方式中,掺杂多晶硅层为掺磷多晶硅层,掺磷的过程例如可以是:在隧穿氧化层的表面沉积形成多晶硅层并同时进行原位掺杂处理以形成掺磷多晶硅层。磷扩散工艺也可以采用高温扩散、浆料掺杂或者离子注入中的任意一种或多种方法,在此不做限定。

116.在一些实施方式中,掺磷多晶硅层的掺杂浓度为1

×

10

19

cm-3

~1

×

10

21

cm-3

,掺杂浓度具体可以是为1

×

10

19

cm-3

、1

×

10

20

cm-3

或1

×

10

21

cm-3

等,将掺杂浓度控制在上述范围内,有利于提高钝化性能。

117.步骤600、如图6所示,在半导体衬底1的正面以及背面分别形成正面减反射层6和背面减反射层7。

118.在一些实施方式中,本技术实施例对于形成掺杂导电层5的具体操作方式的不作限定。示例性地,可以采用低压化学气相沉积法、等离子体增强化学气相沉积法和常压化学气相淀积中的任意一种方法形成正面减反射层6和背面减反射层7。

119.在一些实施方式中,正面减反射层6可以包括但不限于氧化硅、氮化硅、氮氧化硅、氧化铝等至少一种或者其任意组合,正面减反射层6也可以起到减少入射光反射的作用,在某些方面,也能够对半导体衬底1产生良好的钝化效果,有助于提高电池的转换效率。

120.在一些实施方式中,背面减反射层7可以包括但不限于氧化硅、氮化硅、氮氧化硅、氧化铝等至少一种或者其任意组合。

121.步骤700、在半导体衬底1的正面以及背面分别形成正面电极8和背面电极9,形成的太阳能电池的结构如图7所示。

122.在半导体衬底1的正面使用浆料印刷正面主栅和正面副栅,并进行烘干形成对应的正面电极8,在半导体衬底1的背面使用浆料印刷背面主栅和背面副栅,并进行烘干形成对应的背面电极9,最后将烘干后的电池片进行烧结,制得太阳能电池。

123.在一些实施方式中,在形成正面电极8的高温烧结过程中会进行二次推进,使得预处理膜层2中残余的掺杂元素扩散至半导体衬底1的金属化区域中,形成正面电极8后的重掺杂区31的掺杂浓度为1e17 cm-3

~1e21 cm-3

,具体地,形成正面电极8后的重掺杂区31的掺杂浓度为1e17 cm-3

、1e18 cm-3

、1e19 cm-3

、1e20 cm-3

和1e21 cm-3

等,在上述范围内的掺杂浓度,保证能够得到高质量的选择性发射极3。

124.在一些实施方式中,经过第一热处理和第二热处理,且经过高温烧结形成正面电极8后,靠近预处理膜层2的重掺杂区31的掺杂浓度大于远离预处理膜层2的重掺杂区31的掺杂浓度。

125.在一些实施方式中,在形成选择性发射极3后需要在半导体衬底1的正面通过丝网印刷、烧结形成正面电极8,在高温烧结的过程中会进行二次推进,使得预处理膜层2中残余的掺杂元素扩散至半导体衬底1的非金属区域中,形成正面电极8后的轻掺杂区32的掺杂浓度为1e16 cm-3

~1e20 cm-3

,具体可以是1e16 cm-3

、1e17 cm-3

、1e18 cm-3

、1e19 cm-3

和1e20 cm-3

等。

126.在一些实施方式中,由于轻掺杂区32与重掺杂区31具有相似的制备工艺,则靠近预处理膜层2的轻掺杂区32的掺杂浓度大于远离预处理膜层2的轻掺杂区32的掺杂浓度。

127.在一些实施方式中,由于正面减反射层6中本身不含有掺杂元素,在高温处理条件下,预处理膜层2中的掺杂元素会从高浓度区域扩散至低浓度区域,且正面减反射层6与预处理膜层2接触,在高温形成正面电极8后,预处理膜层2中的掺杂元素会扩散至正面减反射层6中,使得正面减反射层6中也含有掺杂元素,而且靠近预处理膜层2的正面减反射层6的掺杂浓度大于远离预处理膜层2的正面减反射层6的掺杂浓度。

128.在一些实施方式中,烧结温度为900℃~950℃,具体可以是900℃、910℃、920℃、930℃、940℃和950℃等。

129.在一些实施方式中,烧结时间为10s~20s,具体可以是10s、11s、12s、13s、14s、15s、16s、17s、18s、19s和20s等。

130.在一些实施方式中,本技术实施例中不限定正面电极8和背面电极9的具体材质。例如,正面电极8为银电极或银/铝电极,背面电极9为银电极或银/铝电极。

131.本技术提供上述制备方法制备的太阳能电池,如图7所示,包括:

132.半导体衬底1,半导体衬底1具有相对的正面和背面;

133.位于半导体衬底1正面的重掺杂区31和轻掺杂区32,其中,重掺杂区31对应于半导体衬底1的金属化区域,轻掺杂区32对应于半导体衬底1的非金属化区域;

134.覆盖重掺杂区31和轻掺杂区32的预处理膜层2;

135.覆盖预处理膜层2的正面减反射层6;

136.位于半导体衬底1背面的隧穿层4、掺杂导电层5以及背面减反射层7;

137.与重掺杂区31接触的正面电极8以及与掺杂导电层5接触的背面电极9。

138.在上述方案中,半导体衬底1正面的重掺杂区31和轻掺杂区32构成太阳能电池的选择性发射极3,覆盖重掺杂区31和轻掺杂区32的预处理膜层2作为钝化层,对半导体衬底1起到良好的钝化效果,降低金属复合区域的电流,提高开压电路,从而有效提高太阳能电池的转化效率。

139.在一些实施方式中,预处理膜层2的厚度大于2nm,具体可以是2.5nm、3nm、4nm、5nm、6nm、7nm和8nm等,将预处理膜层2的厚度控制在上述范围内,能够保证有足够的掺杂元素的存在的同时使得预处理膜层2可以起到良好的钝化效果。

140.在一些实施方式中,重掺杂区31和轻掺杂区32的方块电阻差为30ohm/sq~500ohm/sq,具体地,重掺杂区31和轻掺杂区32的方块电阻差可以是30ohm/sq、50ohm/sq、100ohm/sq、200ohm/sq、300ohm/sq、400ohm/sq和500ohm/sq等。

141.在一些实施方式中,预处理膜层2的掺杂浓度为1e17 cm-3

~1e21 cm-3

,具体可以是1e17 cm-3

、1e18 cm-3

、1e19 cm-3

、1e20 cm-3

和1e21 cm-3

等。

142.在一些实施方式中,重掺杂区31的掺杂浓度为1e17 cm-3

~1e21 cm-3

,具体地,形

成正面电极8后的重掺杂区31的掺杂浓度为1e17 cm-3

、1e18 cm-3

、1e19 cm-3

、1e20 cm-3

和1e21 cm-3

等。

143.在一些实施方式中,轻掺杂区32的掺杂浓度为1e16 cm-3

~1e20 cm-3

,具体可以是1e16cm-3

、1e17 cm-3

、1e18 cm-3

、1e19 cm-3

和1e20 cm-3

等。

144.第三方面,本技术提供一种光伏组件1000,包括如前述太阳能电池通过电连接形成的电池串。

145.具体地,请参阅图8,光伏组件1000包括第一盖板200、第一封装胶层300、太阳能电池串、第二封装胶层400和第二盖板500。

146.在一些实施方式中,太阳能电池串包括通过导电带连接的多个如前所述的太阳能电池100,太阳能电池100之间的连接方式可以是部分层叠,也可以是拼接。

147.在一些实施方式中,第一盖板200、第二盖板500可以为透明或不透明的盖板,例如玻璃盖板、塑料盖板。

148.第一封装胶层300的两侧分别与第一盖板200、电池串接触贴合,第二封装胶层400的两侧分别与第二盖板500、电池串接触贴合。其中,第一封装胶层300、第二封装胶层400分别可以乙烯-乙酸乙烯共聚物(eva)胶膜、聚乙烯辛烯共弹性体(poe)胶膜或者聚对苯二甲酸乙二醇酯(pet)胶膜。

149.光伏组件1000还可以采用侧边全包围式封装,即采用封装胶带对光伏组件1000的侧边完全包覆封装,以防止光伏组件1000在层压过程中发生层压偏移的现象。

150.光伏组件1000还包括封边部件,该封边部件固定封装于光伏组件1000的部分边缘。该封边部件可以固定封装于光伏组件1000上的靠近拐角处的边缘。该封边部件可以为耐高温胶带。该耐高温胶带具有较优异的耐高温特性,在层压过程中不会发生分解或脱落,能够保证对光伏组件1000的可靠封装。其中,耐高温胶带的两端分别固定于第二盖板500和第一盖板200。该耐高温胶带的两端可以分别与第二盖板500和第一盖板200粘接,而其中部能够实现对光伏组件1000的侧边的限位,防止光伏组件1000在层压过程中发生层压偏移。

151.实施例1

152.(1)对制绒后的n型硅片采用pvd沉积的方式沉积一层氮化硅层,在沉积的过程重通入含有bh3。

153.(2)采用激光辐照的方式处理预处理膜层的金属化区域,形成对应金属化区域的重掺杂区。

154.(3)使用链式扩散炉在850℃加热步骤(2)得到的硅片,形成对应非金属化区域的轻掺杂区。

155.(4)在半导体衬底的背面形成隧穿层以及掺杂导电层;

156.(5)在半导体衬底的正面以及背面分别形成正面减反射层和背面减反射层,其中,正面减反射层位于预处理膜层之上。

157.(6)在半导体衬底的正面以及背面分别形成正面电极和背面电极。

158.对比例1

159.(1)对制绒后的n型硅片放入硼扩散炉中,通入bbr3液态源和氮气,在750℃~850℃进行一次扩散处理。

160.(2)利用丝网印刷在步骤(1)得到的硅片表面的金属化区域涂覆含有hf的刻蚀浆

料,将与刻蚀浆料接触的硅片上的bsg和氧化层腐蚀去除。

161.(3)清洗刻蚀浆料后,再进行二次扩散处理,金属化区域因刻蚀去除bsg使得硅片暴露在外而形成重掺杂区,非金属化区域由于bsg的存在形成轻掺杂区。

162.(4)在半导体衬底的背面形成隧穿层以及掺杂导电层;

163.(5)在半导体衬底的正面以及背面分别形成正面减反射层和背面减反射层,其中,正面减反射层位于预处理膜层之上。

164.(6)在半导体衬底的正面以及背面分别形成正面电极和背面电极。

165.将实施例1和对比例1制备的选择性发射极,进行方块电阻、金属复合电流和发射极复合电流的测试,测试结果见表1。

166.表1.对比例1和实施例发射极的性能参数

[0167][0168]

由表1数据可知:与对比例1制备的选择性发射极相比,本技术实施例1制备的重掺杂区的金属复合电流、轻掺杂区的发射极复合电流均较低。

[0169]

测试实施例和对比例1制备的太阳能电池的开路电压、填充因子、短路电流密度和转换效率,结果见表2。

[0170]

表1.对比例1和实施例制备的太阳能电池的性能参数

[0171]

组别voc(mv)jsc(ma/cm2)ff(%)eta(%)对比例111041.3683.4524.57实施例16041.4283.4124.91

[0172]

由表2数据可知:本技术的实施例1和对比例1相比,一方面,由于本技术的制备的预处理膜层既可以形成高质量的选择性发射极,降低了金属化区域的复合电流,提高了电池的开路电压,从而提高太阳能的转换效率;另一方面,本技术制备的预处理膜层为选择性发射极提供掺杂源以外还可以直接充当钝化层,能够有效简化工艺,降低成本。

[0173]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1