一种电池包及车辆的制作方法

本发明涉及一种车辆电池包与车辆。

背景技术:

1、对于电动车辆而言,由其搭载的电池来提供电动车辆行驶所需要的电能。但是,电池在为电动车辆提供电能时,其性能受到温度的影响较大。如果电池的温度过高,可能会对电池的寿命造成影响,甚至可能会引发安全事故。如果电池的温度过低,则会严重影响电池的性能,进而影响电动车辆的续航里程。

2、为了使电池能够在其适宜的温度范围内工作,通常会在电池周围布设换热管道,通过换热管道中的换热剂与电池进行热交换,从而实现对电池温度的调节。但是,为了能够获得足够的换热功率,通常需要向换热管道中注入大量的换热剂,由此会增加车辆的重量,影响电动车辆的续航里程。另外,换热剂在换热管道中的流动速度会受到压损的影响,压损越大,换热剂的流动速度越慢,换热剂与电池之间的换热效率也就越低。因此,亟需一种车辆的电池包及其外壳,以能够实现轻量化,减少换热剂的压损,提高换热效率。

技术实现思路

1、鉴于现有技术的以上问题,本技术提供一种电池包及车辆,可以减轻重量,实现轻量化,降低换热剂的压损,提高换热效率。

2、本技术第一方面提供一种电池包,包括外壳和设置于外壳的电池;在外壳上设有用于调节电池温度的换热剂流道,换热剂流道包括换热剂进口、换热剂出口以及至少一个连通换热剂进口和换热剂出口的流段;换热剂进口与换热剂出口位于比流段更靠上方的位置;流段与换热剂进口之间通过进液腔连通,将进液腔上与换热剂进口连通位置的水平截面面积定义为a,将换热剂进口的截面面积定义为b,则0.5a≤b≤1.2a;和/或,流段与换热剂出口之间通过出液腔连通,将出液腔上与换热剂出口连通位置的水平截面面积定义为c,将换热剂出口的截面面积定义为d,则0.5c≤d≤1.2c。

3、由上,通过将换热剂进口与换热剂出口设置在流段的上方,从而可以避免换热剂进口与换热剂出口及其连接的管道等部件与外壳下方出现的物体发生碰撞,减少因受到碰撞而导致漏液的几率。由此,可以减少对换热剂进口与换热剂出口设置的保护结构,提高外壳的结构强度。

4、另外,由于换热剂进口与换热剂出口位于流段的上方,因此,换热剂在进液腔与出液腔中沿上下方向流动。由此,进液腔与出液腔的水平截面积为换热剂在进液腔与出液腔中流动的截面积。换热剂进口与换热剂出口的截面积为换热剂在换热剂进口与换热剂出口中流动的截面积。通过将换热剂进口的截面积设定为进液腔水平截面积的0.5倍~1.2倍,将换热剂出口的截面积设定为出液腔水平截面积的0.5倍~1.2倍,从而使换热剂在换热剂进口、换热剂出口与进液腔、出液腔之间流动时,供换热剂通过的空间不会发生太大的变化,从而减小了换热剂的压损,避免了换热剂的流速发生突变,提高了换热效率。同时,避免了换热剂进口或换热剂出口尺寸过大,会增加换热剂的用量,从而实现了轻量化。

5、作为第一方面的一种可能的实现方式,进液腔的水平截面积a与换热剂进口的截面面积b,设定为a=b;和/或,出液腔的水平截面积c,与换热剂出口的截面面积d,设定为c=d。

6、由上,换热剂在换热剂进口、换热剂出口与进液腔、出液腔之间流动时,使得供换热剂通过的空间尺寸保持不变,从而进一步减小了换热剂的压损,提高了换热效率。

7、作为第一方面的一种可能的实现方式,进液腔的水平截面面积自上而下逐渐增大;和/或,出液腔的水平截面面积自下而上逐渐减小。

8、通过使进液腔在水平方向上的截面积设置为自上而下逐渐增大,从而对进液腔中流动的换热剂进行引导,使换热剂在进液腔中流向各个支路时呈扩散状。通过使出液腔在水平方向上的截面积设置为自下而上逐渐减小,从而对出液腔中流动的换热剂进行引导,使换热剂在出液腔中流向换热剂出口时逐渐汇聚,以便换热剂由换热剂出口排出。由此,可以减小换热剂在进液腔、出液腔中的压损,便于换热剂的流动,提高了温度调节的效果。

9、作为第一方面的一种可能的实现方式,换热剂流道包括两个流段;换热剂流道还包括流动腔体。流动腔体远离流段的一侧在水平方向上的截面形状呈劣弧形。

10、由上,通过将流动腔体设置为劣弧形,可以对流动腔体中的换热剂进行引导,从而减小换热剂在流动腔体中的压损。还可以避免部分换热剂在流动腔体中发生淤积,无法参与对电池温度的调节,从而提高了换热剂的温度调节效率。另外,扁平状弧形的流动腔体与半圆形或者尖状弧形的流动腔体相比,可以减小流动腔体的体积,从而可以使外壳的结构更加紧凑。

11、作为第一方面的一种可能的实现方式,流动腔体在水平方向上的截面形状为梯形,且梯形的下底边设置在靠近流段的一侧,梯形的上底边远离流段。

12、由于梯形的上底边的长度小于下底边的长度,因此,通过将流动腔体在水平方向上的截面形状设置为梯形,可以使第一流段中的冷却剂由梯形的下底边靠近一侧的位置进入流动腔体中后,可以在梯形的两侧边及上底边的引导下,使冷却剂由梯形的下底边靠近另一侧的位置流入到第二流段中。由此,可以减少流动腔体中冷却剂的压损,且可以避免部分换热剂在流动腔体中发生淤积。同时,梯形结构相对于半圆形结构或优弧形结构的腔体而言,同样可以实现减少流动腔体的体积,使得外壳结构具有更紧凑的效果。

13、作为第一方面的一种可能的实现方式,换热剂流道的两个流段共同和流动腔体构成u形结构。

14、由上,通过将换热剂流道的两个流段和流动腔体呈u形设置,可以减少换热剂在换热剂流道中流动时的转弯次数,进而可以减少换热剂的压损,提高温度调节的效果。

15、作为第一方面的一种可能的实现方式,换热剂流道的数量为两条以上。

16、由上,可以更加合理地对换热剂流道进行布设,以提高对电池进行温度调节的效果。

17、作为第一方面的一种可能的实现方式,换热剂流道沿外壳的长度方向延伸。

18、由上,由于外壳的长度尺寸大于宽度尺寸,因此换热剂流道沿外壳的长度方向延伸,与换热剂流道沿外壳的宽度或其他方向延伸相比,可以缩短换热剂流道在转弯位置的长度。由此,可以缩短换热剂流道的长度,从而可以降低换热剂的压损,实现轻量化。另外,换热剂流道沿外壳的长度方向延伸,还可以减少需要布设的换热剂流道的数量,从而减少了换热剂流道的转弯数量,降低了换热剂的压损。

19、作为第一方面的一种可能的实现方式,流段包括至少两条支路,至少两条支路隔开间隔并行排布。

20、由上,通过使支路隔开间隔并行排布,从而可以通过各个支路更为精确地对电池需要调节温度的位置进行温度调节。同时,还可以减少没有温度调节需求的位置的换热剂,从而减少通入换热剂流道中的换热剂的量,进而可以降低整车重量。

21、作为第一方面的一种可能的实现方式,在外壳上设有安装位,安装位设置在两条支路之间;支路设置有避让弯部,避让弯部呈弧状,以避让安装位。

22、由上,当支路之间存在安装位时,可以通过在支路上设置避让弯部,使支路可以对安装位进行避让。由此,可以减少支路与安装位之间的影响。

23、作为第一方面的一种可能的实现方式,支路中距离安装位越远,支路上的避让弯部的曲率越小。

24、由上,通过将距离安装位越远的支路上的避让弯部的曲率设置的越小,从而可以使不同支路的避让弯部的宽度更加均匀,进而使换热剂在不同支路之间的压损更加均匀,以提高温度调节效果。同时,还可以减小支路在避让弯部的宽度变化,从而减小换热剂在支路中的压损。

25、作为第一方面的一种可能的实现方式,支路的宽度相同。

26、由上,通过将支路之间的宽度设置为相同,从而使换热剂在不同支路之间的压损更加均匀,避免因某一支路压损过大,从而增大换热剂流道中换热剂的压损。同时,通过将支路之间的宽度设置为相同,还可以使各支路中的换热剂的流速更加均匀,进而对电池温度的调节速率更加均匀,提高了温度调节效果。

27、作为第一方面的一种可能的实现方式,将支路的高度定义为h,则2.1mm≤h≤3.1mm。

28、由上,提供了支路高度的优选范围,从而能够在降低换热剂流道中的换热剂重量的同时,还可以减小换热剂在换热剂流道中的压损,并获得良好的冷却系数。

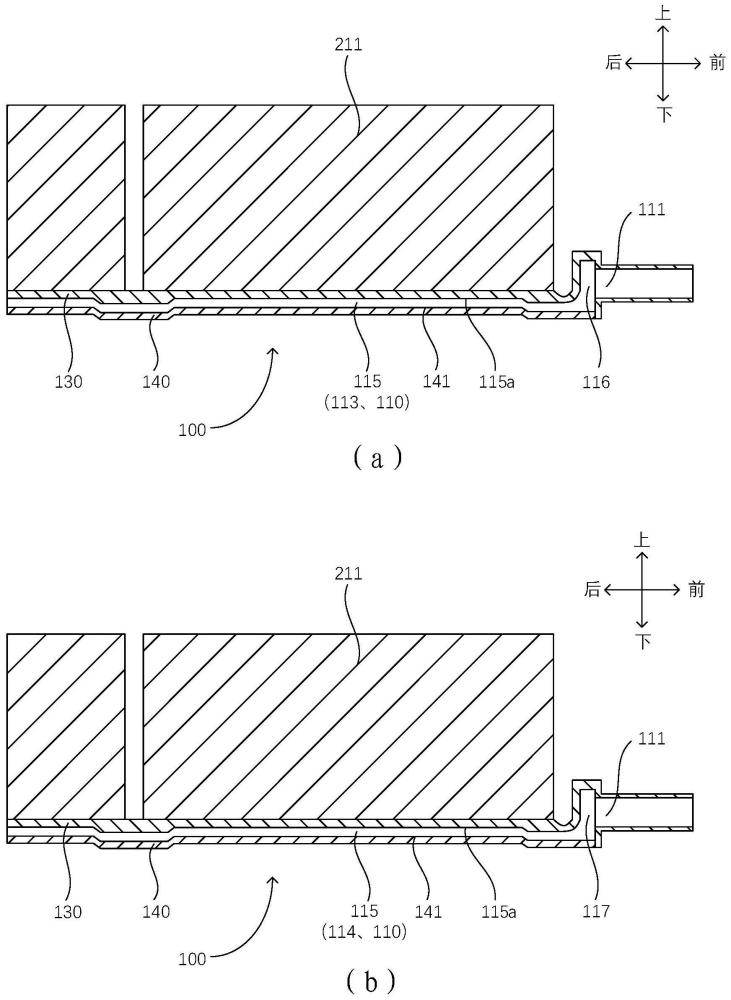

29、作为第一方面的一种可能的实现方式,外壳包括:下壳体和底板,底板安装在下壳体上,底板与下壳体之间形成换热剂流道。

30、由上,通过底板与下壳体之间形成换热剂流道,从而可以省去单独布设供换热剂流动的冷却管等部件。由此,可以简化外壳的结构,降低外壳的重量,实现轻量化。同时,还可以减少外壳的零件数量,减少组装步骤与组装时间,提高组装效率。

31、作为第一方面的一种可能的实现方式,电池包括至少两块电池模组,电池模组包括至少两块电芯;底板上设置有至少两块朝向下壳体的凸起的凸块;各凸块与各电芯位置一一对应。

32、由上,通过在底板上设置凸块,从而可以提高底板的结构强度。由此,在满足底板强度要求的前提下,可以减小底板的厚度及重量,进而可以减轻外壳的重量,实现轻量化。另外,在需要使用铣刀对底板朝向电芯一侧表面进行加工时,只需要对凸块的上表面进行加工,从而可以减少铣刀加工的工作量,提高加工速度。

33、作为第一方面的一种可能的实现方式,下壳体与电池之间通过传热胶连接。

34、由上,可以通过在下壳体与电池之间设置传热胶,从而提高下壳体与电池之间的传热效果,进而提高温度调节的效果。

35、作为第一方面的一种可能的实现方式,还包括:隔热层,隔热层设置在底板远离下壳体的一侧。

36、由上,通过在底板上设置隔热层,从而可以减少环境温度对外壳及外壳内的电池的影响。

37、本技术的第三方面提供一种车辆,包括车身,以及设置在车身上的电池包,所述电池包为本技术第一方面中所述电池包的任意一种可能的实现方式。

38、由上,车辆上安装第一方面中的电池包,可以通过将换热剂进口与换热剂出口设置在流段的上方,从而可以避免换热剂进口与换热剂出口及其连接的管道等部件与外壳下方出现的物体发生碰撞,减少因受到碰撞而导致漏液的几率。由此,可以减少对换热剂进口与换热剂出口设置的保护结构,提高外壳的结构强度。

39、另外,由于换热剂进口与换热剂出口位于流段的上方,因此,换热剂在进液腔与出液腔中沿上下方向流动。由此,进液腔与出液腔的水平截面积,为换热剂在进液腔与出液腔中流动的截面积。换热剂进口与换热剂出口的截面积,为换热剂在换热剂进口与换热剂出口中流动的截面积。通过将换热剂进口的竖直截面积设定为进液腔水平截面积的0.5倍~1.2倍,将换热剂出口的截面积设定为出液腔水平截面积的0.5倍~1.2倍,从而使换热剂在换热剂进口、换热剂出口与进液腔、出液腔之间流动时,供换热剂通过的空间不会发生太大的变化,从而减小了换热剂的压损,避免了换热剂的流速发生突变,提高了换热效率。同时,避免了换热剂进口或换热剂出口尺寸过大,会增加换热剂的用量,从而实现了轻量化。

40、作为第三方面的一种可能的实现方式,所述第一流段与所述第二流段沿所述车辆的长度方向延伸。

41、由上,可以在例如电池包中的电芯长度方向与车辆长度方向一致时,使第一流段与第二流段与的延伸方向与电芯的长度方向相同。由于电芯的长度尺寸大于宽度尺寸,因此,第一流段与第二流段在与电芯接触面积相同的条件下,第一流段与第二流段沿车辆的长度方向延伸的方式,与沿车辆宽度方向延伸的方式相比,第一流段与第二流段沿车辆的长度方向延伸时,第一流段与第二流段在转弯位置的长度与宽度更小。由此,可以减小第一流段与第二流段转弯位置中换热剂的容量,从而可以减轻电池包及车辆的重量,实现轻量化。

42、本发明的这些和其它方面在以下(多个)实施例的描述中会更加简明易懂。

- 还没有人留言评论。精彩留言会获得点赞!