一种电子元件以及电子元件的制造方法与流程

1.本发明涉及电子元件相关技术领域,更具体地说,是一种电子元件以及电子元件的制造方法。

背景技术:

2.把线圈与芯组装,线圈以及芯的封装体通过磁性材料注模成形后形成电子元件,传统的电子元件将线圈与芯组装的方式操作麻烦,且绕卷后两端的导电端需要从芯的一面绕到另一面,存在耗材多的问题。

技术实现要素:

3.本发明的目的在于提供一种电子元件以及电子元件的制造方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种电子元件,包括本体,所述本体的外围填充有填充层,所述本体包括磁芯、导线、第一导电端、第二导电端和磁柱,所述磁芯上设有磁柱,所述磁柱的外围绕设有导线,所述导线的两端分别与第二导电端和第一导电端连接,所述磁芯的两侧分别开设有第二斜槽和第一斜槽,所述第二斜槽和第一斜槽分别与磁柱不同方向的切线相互平行设置,所述第二斜槽和第一斜槽相互镜像设置,所述磁芯远离磁柱的侧壁上还开设有两个分别与第二斜槽和第一斜槽连通的第一凹部和第二凹部,所述第二导电端远离导线的端部穿过第二斜槽后绕在第一凹部中,所述第一导电端远离导线的端部穿过第一斜槽后绕在第二凹部中,位于第一凹部内的第二导电端和位于第二凹部内的第一导电端的朝向相同,所述位于第二斜槽内的第二导电端和位于第一斜槽内的第一导电端露出填充层。

5.本技术再进一步的技术方案:所述第一导电端和第二导电端远离导线的端部均设有防掉端,所述防掉端与位于第二斜槽内的第二导电端或位于第一斜槽内的第一导电端之间具有夹角,所述防掉端朝磁芯的方向倾斜,且防掉端与磁芯外壁接触。

6.本技术再进一步的技术方案:所述防掉端的端部外围设有绝缘覆盖层。

7.本技术再进一步的技术方案:所述防掉端与第二导电端或第一导电端相互垂直设置。

8.本技术再进一步的技术方案:所述防掉端远离第二导电端或第一导电端的端部朝磁柱的方向倾斜。

9.本技术再进一步的技术方案:所述填充层的外围设有保护层。

10.本技术再进一步的技术方案:所述第一导电端和第二导电端的外围分别设有第一金属层。

11.本技术再进一步的技术方案:所述第一金属层的外围还设有第二金属层。

12.本发明还提供了如下技术方案:一种电子元件的制造方法,用于制造所述电子元件,包括以下步骤:

13.1)将第一导电端的一端搭扣在第二凹部中,另一端穿过第一斜槽后将导线放在磁柱一侧;

14.2)以沿边卷绕的方式将导线卷绕在磁柱外围;

15.3)将第二导电端穿过第二斜槽后沿着与第一导电端相同的朝向搭扣在第一凹部中,得到本体;

16.4)将本体放置在模具中,通过点胶机将包含磁性材料以及树脂浆状的混合材料注入到模具中;

17.5)待混合材料干燥并固化后,本体的外表面覆盖有填充层;

18.6)将位于第二斜槽内的第二导电端和位于第一斜槽内的第一导电端外表面的填充层打磨消除后,得到电子元件。

19.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

20.本发明的磁芯在磁柱两侧开设的第二斜槽和第一斜槽,且第二斜槽和第一斜槽分别与磁柱不同方向的切线相互平行设置,所以当导线来到磁柱一侧后,导线正好能够沿着磁柱的切线方向绕卷在磁柱外围,起到便于导线的绕设的作用;绕设结束后,导电端部的第二导电端正好能够沿着第二斜槽来到磁芯底部,起到便于操作的作用,此外还减少了第一导电端、第二导电端在导线绕卷前和绕卷后,从磁芯顶部绕到磁芯底部所需的长度,起到节省原料的作用。

附图说明

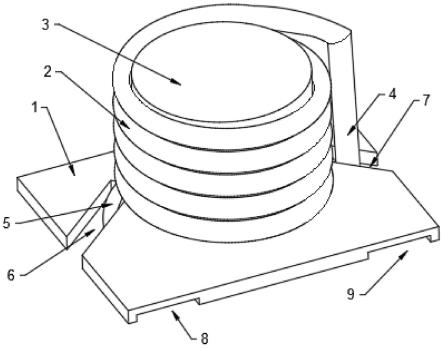

21.图1为本发明提供的一种电子元件在一种视角的局部三维示意图;

22.图2本发明提供的一种电子元件在另一种视角的局部三维示意图;

23.图3为本发明提供的一种电子元件的正视图;

24.图4为本发明提供的实施例3的正视图;

25.图5为本发明提供的实施例4的正视图;

26.图6本发明提供的一种电子元件的剖视图。

27.示意图中的标号说明:

28.1、磁芯;2、导线;3、磁柱;4、第一导电端;5、第二导电端;6、第二斜槽;7、第一斜槽;8、第一凹部;9、第二凹部;10、第一金属层;11、第二金属层;12、保护层;13、填充层;14、绝缘覆盖层;15、防掉端。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围,下面结合实施例对本发明作进一步的描述。

30.实施例1

31.请参阅图1-图3和图6,本技术的一个实施例中,一种电子元件,包括本体,所述本体的外围填充有填充层13,所述本体包括磁芯1、导线2、第一导电端4、第二导电端5和磁柱3,所述磁芯1上设有磁柱3,所述磁柱3的外围绕设有导线2,所述导线2的两端分别与第二导

电端5和第一导电端4连接,所述磁芯1的两侧分别开设有第二斜槽6和第一斜槽7,所述第二斜槽6和第一斜槽7分别与磁柱3不同方向的切线相互平行设置,所述第二斜槽6和第一斜槽7相互镜像设置,所述磁芯1远离磁柱3的侧壁上还开设有两个分别与第二斜槽6和第一斜槽7连通的第一凹部8和第二凹部9,所述第二导电端5远离导线2的端部穿过第二斜槽6后绕在第一凹部8中,所述第一导电端4远离导线2的端部穿过第一斜槽7后绕在第二凹部9中,位于第一凹部8内的第二导电端5和位于第二凹部9内的第一导电端4的朝向相同,所述位于第二斜槽6内的第二导电端5和位于第一斜槽7内的第一导电端4露出填充层13。

32.本实施例的电子元件的制造方法,包括以下步骤:

33.1)将第一导电端4的一端搭扣在第二凹部9中,另一端穿过第一斜槽7后将导线2放在磁柱3一侧;

34.2)以沿边卷绕的方式将导线2卷绕在磁柱3外围;

35.3)将第二导电端5穿过第二斜槽6后沿着与第一导电端4相同的朝向搭扣在第一凹部8中,得到本体;

36.4)将本体放置在模具中,通过点胶机将包含磁性材料以及树脂浆状的混合材料注入到模具中;

37.5)待混合材料干燥并固化后,本体的外表面覆盖有填充层13;

38.6)为了保证第二导电端5和第一导电端4的导电性,将模具中成型的本体取出,然后将位于第二斜槽6内的第二导电端5和位于第一斜槽7内的第一导电端4外表面的填充层13打磨消除后,得到电子元件。

39.有必要说明的是,所述填充层13填充在本体外围,填充层13与本体组成方形或圆柱形取决于模具,本实施例不做具体限定。

40.本实施例中,由于第二斜槽6和第一斜槽7分别与磁柱3不同方向的切线相互平行设置,所以在第一导电端4卡在第一斜槽7中,且导线2来到磁柱3一侧后,导线2正好能够沿着磁柱3的切线方向绕卷在磁柱3外围,起到便于导线2的绕设的作用;绕设结束后,导线2端部的第二导电端5正好能够沿着第二斜槽6来到磁芯1底部,减少了第一导电端4、第二导电端5在导线2绕卷前和绕卷后,从磁芯1顶部绕到磁芯1底部所需的长度,起到节省原料和便于操作的作用。

41.实施例2

42.为了增加第二导电端5和第一导电端4的稳定性,请参阅图4和图5,作为本技术一个优选的实施例,所述第一导电端4和第二导电端5远离导线2的端部均设有防掉端15,所述防掉端15与位于第二斜槽6内的第二导电端5或位于第一斜槽7内的第一导电端4之间具有夹角,所述防掉端15朝磁芯1的方向倾斜,且防掉端15与磁芯1外壁接触。

43.为了避免防掉端15与导线2接触造成短路,在实际应用时,所述防掉端15的端部外围设有绝缘覆盖层14。

44.本实施例的电子元件的制造方法,包括以下步骤:

45.1)将第一导电端4的一端搭扣在第二凹部9中,此时第一导电端4端部的防掉端15位于磁芯1外部,第一导电端4的另一端穿过第一斜槽7后将导线2放在磁柱3一侧;

46.2)以沿边卷绕的方式将导线2卷绕在磁柱3外围;

47.3)将第二导电端5穿过第二斜槽6后沿着与第一导电端4相同的朝向搭扣在第一凹

部8中,此时第二导电端5端部的防掉端15位于磁芯1外部;

48.4)以磁芯1为支点,将第二导电端5和第一导电端4端部的防掉端15朝磁芯1的方向掰至防掉端15分别与第二导电端5和第一导电端4之间具有夹角后,将绝缘覆盖层14通过涂覆防掉端15端部外围,浸渍涂料法或涂抹法涂敷将树脂溶液在防掉端15端部外围,常温干燥后防掉端15端部外围形成绝缘覆盖层14,得到本体;

49.5)将本体放置在模具中,通过点胶机将包含磁性材料以及树脂浆状的混合材料注入模具中;

50.6)待混合材料干燥并固化后,本体的外表面覆盖有填充层13;

51.7)为了保证第二导电端5和第一导电端4的导电性,将模具中成型的本体取出,然后将位于第二斜槽6内的第二导电端5和位于第一斜槽7内的第一导电端4外表面的填充层13打磨消除后,得到电子元件。

52.作为优选的,在1)和3)中可以通过使用黏结剂分别将第二导电端5站在第一凹部8内壁,将第一导电端4粘在第二凹部9内壁。

53.实施例3

54.为了便于掰动防掉端15,请参阅图4,作为本技术一个优选的实施例,所述防掉端15与第二导电端5或第一导电端4相互垂直设置。

55.在实际操作时,用于掰动防掉端15的工件在抵住防掉端15远离磁芯1的一侧后,旋转90

°

完成掰动防掉端15的工作。

56.实施例4

57.为了进一步提升第二导电端5和第一导电端4的稳定性,请参阅图5,作为本技术一个优选的实施例,所述防掉端15远离第二导电端5或第一导电端4的端部朝磁柱3的方向倾斜。

58.在实际操作时,用于掰动防掉端15的工件在抵住防掉端15远离磁芯1的一侧后旋转90

°

,然后通过斜板将位于磁芯1顶部的防掉端15朝磁柱3的方向下压,完成掰动防掉端15的工作。

59.请参阅图1-图3和图6,作为本技术一个优选的实施例,所述填充层13的外围设有保护层12。

60.作为优选的,所述第一导电端4和第二导电端5的外围分别设有第一金属层10;所述第一金属层10的外围还设有第二金属层11。

61.本实施例的电子元件的制造方法,包括以下步骤:

62.1)将第一导电端4的一端搭扣在第二凹部9中,此时第一导电端4端部的防掉端15位于磁芯1外部,第一导电端4的另一端穿过第一斜槽7后将导线2放在磁柱3一侧;

63.2)以沿边卷绕的方式将导线2卷绕在磁柱3外围;

64.3)将第二导电端5穿过第二斜槽6后沿着与第一导电端4相同的朝向搭扣在第一凹部8中,此时第二导电端5端部的防掉端15位于磁芯1外部;

65.4)以磁芯1为支点,将第二导电端5和第一导电端4端部的防掉端15朝磁芯1的方向掰至防掉端15分别与第二导电端5和第一导电端4之间具有夹角后,将绝缘覆盖层14通过涂覆防掉端15端部外围,浸渍涂料法或涂抹法涂敷将树脂溶液在防掉端15端部外围,常温干燥后防掉端15端部外围形成绝缘覆盖层14,得到本体;

66.5)将本体放置在模具中,通过点胶机将包含磁性材料以及树脂浆状的混合材料注入模具中;

67.6)待混合材料干燥并固化后,本体的外表面覆盖有填充层13;

68.7)将模具中成型的本体取出后,在填充层13的外围涂覆绝缘覆盖层14;

69.8)通过激光移除或者打磨机打磨的方式将位于第二斜槽6内的第二导电端5和位于第一斜槽7内的第一导电端4的外表面的填充层13和绝缘覆盖层14打磨消除后,露出第二导电端5和第一导电端4,得到电子元件;

70.9)以电镀、沾、喷或烫工艺在第一导电端4和第二导电端5的外表面依次形成第一金属层10和第二金属层11,得到电子元件;其中第一金属层10和第二金属层11的材质可为锡(sn)或镍(ni),第一金属层10和保护层12用于将第二导电端5和第一导电端4分别与外部电路电性连接。

71.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

72.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1